复吹转炉补炉技术的改进实践

刘效森(山东钢铁股份有限公司济南分公司,山东济南250101)

复吹转炉补炉技术的改进实践

刘效森

(山东钢铁股份有限公司济南分公司,山东济南250101)

摘要:介绍了济钢炼钢厂“铁块补炉法”技术的改进情况,包括护炉前的炉渣调整、渣补护炉的操作步骤及要点等。采用优化后的“铁块补炉法”技术后,转炉护炉时间缩短至50 min,节约了30%的补炉料,吨钢成本降低0.65元。

关键词:复吹转炉;补炉;倒渣面

刘效森,工程师,2006年毕业于内蒙古科技大学钢铁冶金专业。E-mail:liuxiaosen1207@163.com

目前,转炉炉衬维护存在的主要问题是倒渣面的维护,80%以上的补炉料用在了倒渣面的维护上。济钢炼钢厂通常采用“纯渣补”和“补炉料补炉”两种补炉技术维护转炉炉衬。但“纯渣补”技术需要的时间太长,每次渣补要6~8h,严重影响转炉的生产效率;而“补炉料补炉”技术不仅增加耐材消耗,而且补第一炉时转炉炉渣化渣困难,钢水夹杂物增加,铸机时常发生絮流或报警事故。“铁块补炉法”优化了转炉补炉作业方式,提高了转炉的作业效率。济钢根据实际生产情况对“铁块补炉法”做了进一步的优化,降低了吨钢耐材成本,本文对此做以介绍。

1 转炉生产情况及铁块补炉法

1.1转炉生产情况

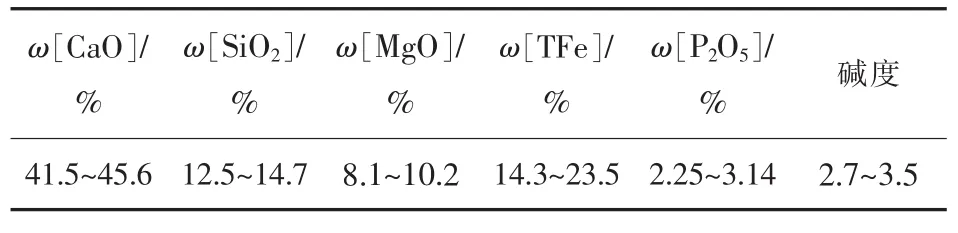

济钢炼钢厂目前有3座120 t顶底复吹转炉,装入量为155 t/炉,按137 t铁水、16 t废钢、2 t铁块配比装炉。主要生产碳素结构钢、低碳钢、低合金高强度钢、高耐候性结构钢、管线钢、焊瓶钢等,其中低碳钢的比例在60%左右,出钢温度为1640~1670℃。转炉终渣渣样成分及碱度见表1所示。

表1 转炉终渣成分及碱度

1.2铁块补炉法

“铁块补炉法”是在转炉出完钢后,通过溅渣护炉在炉内留5~6 t的炉渣,并将其调至合适的粘度,将提前准备好的铁块(3 t左右)均匀地倒入转炉内倒渣面侵蚀严重的部位,将转炉在45°~100°之间来回摇几次,使得铁块完全侵入炉渣内,利用铁块吸收炉渣的热量,使炉渣与铁块冷却凝固在一起。由于转炉终渣具有高碱度、高氧化镁的特点,能减少兑入铁水以及加入废钢时对炉衬的冲刷及机械撞击。

2 倒渣面工作层的构成及受损机理

2.1倒渣面工作层的构成

倒渣面工作层由溅渣层、镁碳砖层和烧结层构成。

(1)溅渣层

转炉出完钢后,溅渣护炉在炉壁上冷凝形成的渣层称为溅渣层,其化学成分与终渣相似,岩相结构主要为MgO结晶、C2S和C3S。铁块补炉相当于加厚了溅渣层。

(2)烧结层

镁碳砖与溅渣层之间有厚度约6mm的氧化镁-炉渣烧结层,是溅射的炉渣在镁碳砖表面脱碳层气孔内扩散渗透,并与周围MgO结晶反应生成,是以MgO结晶为主相、以MgOFe2O3和冷凝镶嵌在孔隙中的C2S和C3S为胶合相的、较致密的烧结层。

(3)镁碳砖层

镁碳砖层由镁碳砖基体组成,主要矿相由大颗粒的MgO结晶和石墨构成。

2.2倒渣面工作层的受损机理

2.2.1物理作用

倒渣面不同于炉衬的其它部位,不仅要经受炉渣对炉衬的化学侵蚀、炉衬受冷热不均的影响而造成炉衬砖剥落以及钢水、炉渣、炉气对炉衬的冲刷,而且还要经受兑铁水时的铁水冲刷和加废钢时的机械撞击。

2.2.2化学侵蚀

(1)炉渣对溅渣层的侵蚀

①转炉初期炉渣对溅渣层的侵蚀。转炉初期(开吹2.5~4.0 min),熔池温度约1330~1550℃,炉渣碱度较低(R=2),MgO含量为7%~9%。相的组成几乎全部为硅酸盐,MgO、FeO等存在于硅酸盐相中,有时存在少量铁氏体。转炉初期渣的温度较低,对渣层侵蚀不严重。

②转炉终点炉渣对溅渣层的侵蚀。转炉终渣的碱度为2.7~3.5,渣中TFe含量波动大,MgO含量波动也较大,超过饱和溶解度值。终点渣的岩相特点是,渣中主要物相为板条状的C2S和少量的针状或点球状的C2S,结合相为铁酸二钙(C2F)和RO相,约占总含量的15%~40%,MgO结晶相包裹于C3S晶体中。

溅渣层的侵蚀主要发生在转炉吹炼后期。转炉终点对溅渣层的侵蚀机理主要表现为高温熔化和高FeO含量炉渣的化学侵蚀。

(2)氧化镁—炉渣烧结层的侵蚀

对于吹炼终点温度及终渣氧化铁含量较高的炉次,溅渣层在吹炼终点前就已全部熔损。氧化镁—炉渣烧结层与高温炉渣直接接触,熔点降低而被熔入炉渣。高温炉渣通过其内的气孔裂缝由表面向内部渗透,首先,氧化铁与脱碳层的MgO反应生成MF以及MgO与FeO的固溶体。随后,渗透能力较低的硅酸盐及其它化合物,如Al2O3和MnO等也相继渗入,在高温下形成新的氧化镁—炉渣烧结层[1]。

(3)镁碳砖层的侵蚀

镁碳砖层受损的主要原因为:一是镁碳砖发生氧化脱碳反应;二是氧化脱碳后的镁碳砖受到熔渣的侵蚀。炉衬的化学侵蚀是从脱碳开始的。高温下镁碳砖中碳氧化的途径主要是与炉渣中的(FeO)反应,反应式如下:

上述反应为氧化反应,由化学平衡原理可知,渣中(FeO)含量越高,氧化速度越快[2]。

3 铁块渣补的机理

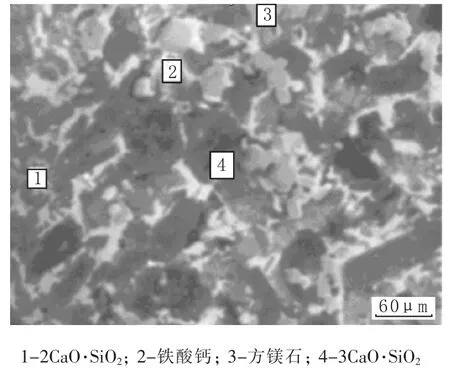

高温、高氧化性的炉渣侵蚀炉衬,但合适的终渣却能起到耐火材料的作用。通过控制合适的炉渣成分,使出钢后炉渣中高熔点矿物在铁块吸热的作用下快速冷却凝固在倒渣面部位,从而起到保护炉衬的作用。这个过程主要是利用炉渣与炉衬界面存在的温度差,通过矿物间相互扩散,同类矿物重结晶,如2CaO·SiO2,MgO,3CaO·SiO2等,使炉渣与炉衬成为一个整体达到补炉的效果,减缓炉衬工作层的侵蚀速度,从而达到降低耐材消耗的目的。转炉终渣的岩相图见图1所示[3]。

4 炉渣调整和操作步骤

4.1炉渣调整

(1)铁块渣补护炉的前一炉,在转炉测量完TSC后,加入500~800 kg的轻烧镁球,起到稠化炉渣和提高渣中氧化镁含量的目的,氧化镁的加入量根据转炉的渣量来调整。对于正常炉次,如果测量完TSC后过程温度偏高,一般加矿石(500~1000 kg)来调整温度,便于化渣和脱磷。

图1 转炉终渣的岩相图

(2)对于铁块渣补护炉的炉次,由于出钢前已加入轻烧镁球,为保证炉渣的均匀性,在溅渣的过程中不再加入溅渣料,只靠氮气来调整炉渣的粘度和温度。为保证炉渣具有一定的粘度,一般溅渣的时间控制在2~3 min,具体以炉口溅起大渣片为准。对于正常炉次,在溅渣过程中,一般要加入溅渣料来调渣,溅渣时间控制在4~5 min,一般当炉口看不到渣片或渣片较稀少时停止溅渣。

4.2操作步骤

(1)提前一炉把炉渣碱度控制在3.3以上,渣中MgO含量在10%左右,出钢温度控制在1640~1650℃,转炉终点氧控制在0.035%以下。

(2)渣补所用的铁块要求干燥、无杂物,防止倒入炉内时产生安全事故和外来杂物。

(3)补炉前一炉钢水必须出净,炉渣避免过氧化性,提高炉渣的耐侵蚀性能,确保补炉效果。

(4)补炉时铁块用量控制在3 t左右,铁块补炉部位控制在熔池的上方,防止吹炼过程铁块熔化影响钢水终点成分。

(5)倒入铁块时,先将转炉摇到50°,加铁块的同时往下摇炉子,避免铁块堆积。倒入铁块后,转炉在45°~100°来回摇几次,使得铁块完全侵入炉渣内,放入铁块后,立刻将炉子摇平(90°左右)。

(6)铁块补炉的时间控制在45~55 min。

(7)补炉第1炉加强过程控制,避免过程返干,终点温度控制在1650℃以下,出钢后做好溅渣护炉工作。而且铁块渣补第一炉出钢时,炉口前方不得有人通行。

5 应用分析

5.1效果分析

对比“纯渣补”和“补炉料补炉”两种补炉技术,“铁块补炉法”具有如下优点:

(1)降低耐材消耗,可以节约30%的补炉料,吨钢成本降低0.65元。

(2)补炉第一炉不污染钢液,提高钢水质量。(3)补炉时间短,约50 min。

5.2铁块渣补护炉后续措施

由于铁块被炉渣包裹,在冶炼的过程中,如果铁块脱落容易引起温度和成分出现偏差,给当炉或下炉造成影响,为此制定了以下控制措施:

(1)装铁水前,往炉内加入1000 kg石灰,均匀铺在倒渣面上,减少兑铁水时对倒渣面的冲刷。

(2)在渣补后的前3炉,不倒前期渣,以减轻对倒渣面的侵蚀,减少铁块脱落的几率。

(3)在渣补后的第1炉,如果冶炼低碳钢,终点碳较正常炉次降低0.01%;如果冶炼中高碳钢,在出钢过程少加20 kg增碳剂,防止成分不合格。

(4)渣补后的第1炉采取精炼工序,可以弥补温度的影响。

生产实践表明,采取以上措施后,基本可以解决铁块渣补护炉对温度和成分的影响。

6 结语

生产实践表明,采用“铁块渣补法”补炉时间短,约50 min,能够降低耐材消耗,可以节约30%的补炉料,吨钢成本降低0.65元。“铁块渣补法”使转炉炉衬高效安全运行,生产均衡稳定。

参考文献

[1]杨文远,崔淑贤,郑丛杰.转炉溅渣护炉的炉渣控制及炉衬侵蚀机理[J].钢铁研究学报,1999,11(5):121-123.

[2]王庆贤译.转炉用镁碳砖的损毁[J].国外耐火材料,1993 (1):18-20.

[3]雷浩洪.转炉“生铁块渣补”应用实践[J].河北冶金,2013 (12):76-80.

(编辑许营)

修回日期:2015-11-26

Practice of Improving Fettling Technology for Combined Blown Converter

Liu Xiaosen

(Jinan Subsidiary Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,Shandong,China)

Abstract:Technology improvements for fettling by using iron ingots in Steelmaking Plant of Jinan Iron and Steel Subsidiary Company were introduced,which included operation procedures such as slag adjustments prior to fettling and fettling by using slag.When the optimized fettling technology is put into operation in steelmaking the converter lining protection time was shortened to 50 minutes,the fettling materials was saved by 30%and the cost for steelmaking was reduced by 0.65 yuan RMB per ton steel.

Key words:combined blown converter;fettling;slag level for tapping

中图分类号:TF702

文献标识码:A

文章编号:1006-4613(2016)03-0047-03