高熔点钢板电阻点焊电极传热特性数值模拟与分析

王长宏, 黄炯桐, 曾文强

(1.广东工业大学 材料与能源学院,广东 广州 510006;2.长安标致雪铁龙汽车有限公司,广东 深圳 518110)

高熔点钢板电阻点焊电极传热特性数值模拟与分析

王长宏1, 黄炯桐1, 曾文强2

(1.广东工业大学 材料与能源学院,广东 广州 510006;2.长安标致雪铁龙汽车有限公司,广东 深圳 518110)

摘要:以22MnB5钢板电阻点焊电极为研究对象,基于控制体积法对其传热特性进行了数值模拟与分析.着重对其电极温度场分布以及冷却水流场分布进行了研究,探讨了电极冷却腔底面凹角、冷却水管与冷却腔底距离、冷却水管端面切角等因素对电极散热能力的影响规律,并在此基础上对电极结构进行了优化设计.结果显示,在不影响电极正常工作的前提下,优化后电极的冷却能力有显著增强,完全冷却时间较优化前减少2 s.

关键词:电阻点焊; 电极; 传热特性; 数值模拟; 结构优化

随着近年来汽车行业的高速发展,汽车产量和汽车市场消费量呈井喷式增长,而随之而来的能源消耗和环境污染问题越来越引起人们的关注[1-3].在全球推动节能减排的背景下,汽车轻量化成为了目前汽车发展的趋势[4-5].有研究表明,汽车整车质量降低10%,相应的燃油效率可提高8%,所以,降低汽车自身重量是节能减排的有效途径[6-7].作为车门防撞梁及加强板、风窗之处加强板的主要材料,22MnB5钢板的质量和焊接工艺直接影响了汽车的强度和安全[8].电阻点焊作为汽车生产中钢板主要的焊接方法,具有成本低廉、操作简单方便、焊接易实现、焊接应力小、生产效率高等诸多优点[9].22MnB5钢板的熔点相比铝合金等常用钢板熔点更高,所以焊接电流等焊接参数更高,这要求电极导电性好、耐高温并且有更好的散热能力[10].焊接过程中焊点处短时间内会产生较高的温度,如果热量不能及时排出,将会使热量积聚,温度过高会产生飞溅现象,直接影响焊接的质量,同时电极温度升高,电极屈服强度急剧下降,会产生塑性变形,电极腐蚀加重,磨损加快,降低电极的使用寿命[11].电极良好的冷却能力是焊点质量和避免电极过热失效的保证[12].郭忠等[13]建立了用于点焊瞬态热过程分析的电热耦合有限元模型,得到了电焊接头的温度场和各部位的热历程.曾敏[14]利用ANSYS有限元分析软件建立了钢/铝点焊二维模型,揭示了电焊过程中电流密度以及接头温度场分布的变化规律.于广凤[15]采用数值模拟的方法对电阻点焊的温度场和应力应变场进行模拟,对点焊过程的各影响因素进行模拟和分析.Li等[16]基于磁流体动力学对电阻点焊流场特征进行了研究.罗爱辉等[17-18]研究了冷却水管端面的切角对电极散热能力的影响.Li等[19]对电极头锥角进行了研究,得出了锥角越小越有利于提高传热效率的结构.

1电阻点焊原理与电极结构

图1所示为电阻点焊的工作原理,焊件装配成搭接接头,施加压力F压紧在两电极之间,构成电极-工件-电极的闭合回路,利用电流I通过焊件时产生的电阻热,熔化母材金属,冷却后形成焊点.

图1 电阻点焊工作原理图

本文以22MnB5钢板电阻电焊电极为研究对象,工况设定如下:电阻点焊通电时间为0.2 s,保持时间为0.26 s,焊接电流为10 kA,电极压力为2 844 N.为了简化模型,做了如下合理性假设:电极在通电和保持阶段有稳定的热流密度,从电极头接触面处输入电极,热流密度大小为

q=I2R/A,

(1)

式中q为输入电极的热流密度,W/m2;I为焊接时电极的通电电流,A;R为接触电阻,Ω;A为电极头与焊件的接触面积,m2.

接触电阻可以由经验公式求得:

R=K/(0.102F)m,

(2)

式中K为与接触材料和接触面状况有关的系数,Ω·N;m为与接触形式、压力有关的指数,本文取1;F为电极压力,N.

结合式(1)和式(2),可得到电极在通电和保持阶段电极头输入的热流密度: q=2.5×107W/m2.

电极结构如图2 所示,A为温度监控点.为了得到更好的计算精度,本文选用四边形结构网格作为主要的网格类型,并对某些区域的网格进行了细化.本文所用的模型的网格质量在0.9以上的网格单元达到80%以上.

图2 电极结构示意图

2结果与分析

为了分析电极结构、冷却水管等因素对电极散热能力的影响,建立了以下几个仿真模型,如表1所示.

表1 各模型的结构参数

2.1电极冷却腔底凹角对电极冷却能力的影响

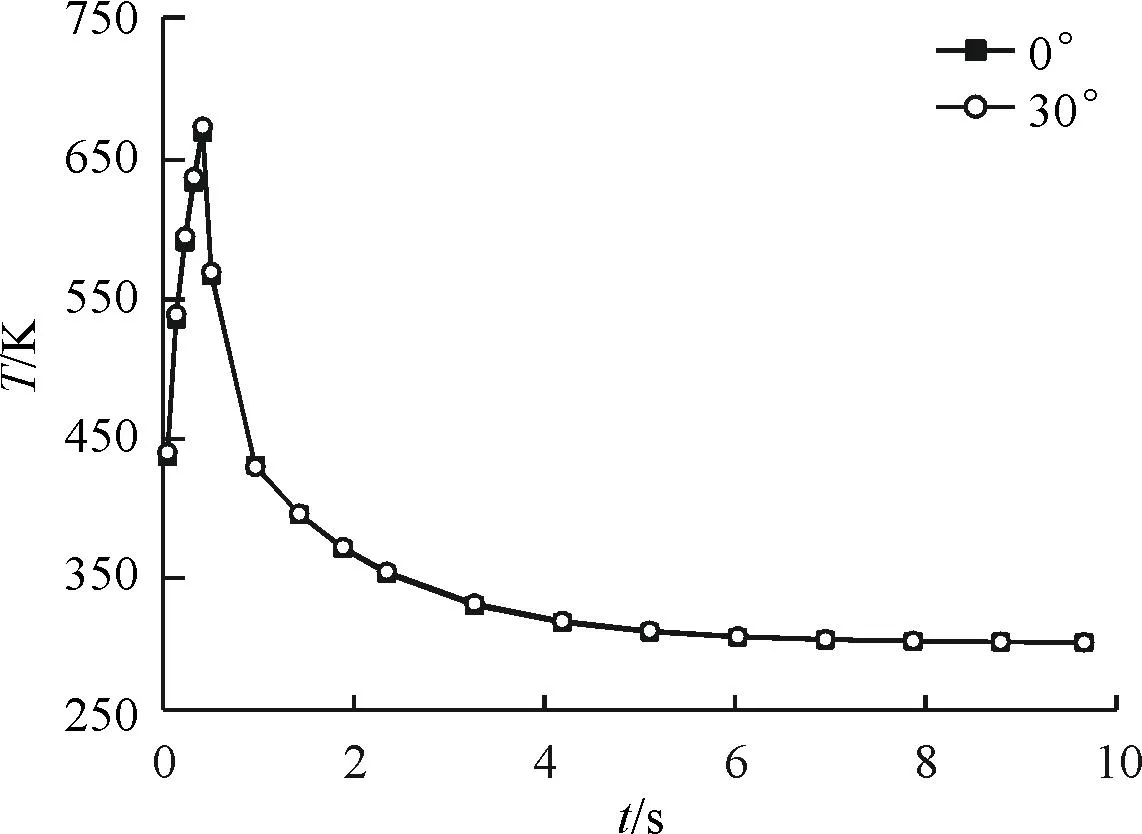

图3揭示了模型Ⅰ、Ⅱ、Ⅲ对应监控点温度的变化规律.可以看出,随着凹角角度的增加,电极头的温度显著降低.当凹角角度为30°时,监控点的温度较0°时降低约25 K,电极完全冷却时间约提前0.5 s.从图4可以得出,当凹角为30°时,各处的流体速度约为凹角为0°时流速的2.5倍.由此推测出凹角越大,冷却腔各部的水流速度越大,有利于强化流体与电极壁面的扰动,提高对流换热系数.当凹角继续增大时,由于冷却腔底与电极头端面的距离会变小,因而强化了电极的冷却能力.

图3 监控点A温度与电极冷却腔底凹角的关系

Fig.3Variation of temperature in Point A by change of concave angle in the bottom surface

图4 不同凹角下距冷却水管出口1.5 mm处水流速度

Fig.4Variation of flow rate by change of concave angle in the bottom surface

2.2冷却水管与冷却腔底距离对电极冷却能力的影响

图5显示出模型Ⅱ、Ⅳ、Ⅴ对应监控点温度的变化规律.从图中可以看出,随着冷却水管与冷却腔底距离的增加,监控点的温度呈上升趋势.当与冷却腔底距离为2.5 mm和4.5 mm时,同一时刻的最大温差接近10 K,同时,与冷却腔底距离为2.5 mm时,电极的完全冷却时间约提前0.5 s.

图5 监控点A温度与水管长度的关系

Fig.5Variation of temperature in Point A by change of the height of water pipe

2.3冷却水管端面切角对电极冷却能力的影响

对于水管截面形式对散热能力的影响,本文采用了水平端面和冷却水管端面切角角度为30°两种水管截面形式作为研究对象.如图6所示,两种端面形式的温度变化曲线基本重叠,水平截面的模型的曲线略低于截面为30°斜角的模型的曲线,说明水平截面的电极散热效果略好于斜角截面,在实际应用中,可以通过改变水管界面倾角改善水质不良情况下堵塞水管的情况.

综合以上分析,电极冷却腔底凹角、水管深入长度G、冷却水管端面切角对于电极冷却能力均有一定的影响,其中电极凹角角度与水管的深入长度为主要的影响因素.

图6 监控点A温度与水管截面倾角的关系

Fig.6Variation of temperature in Point A by change of the end face structure of cooling water pipe

3结构优化

基于以上分析,本文对电极结构进行了优化设计,设计电极冷却腔底凹角为30°,水管与冷却腔底距离为2 mm.同时,图7显示出了上述6个模型中冷却能力最好的模型Ⅲ的电极冷却腔水流速度分布云图,从图中可以看出,在腔底处存在一个扇形的水流低速场,影响了此处的水流与电极内腔表面的换热.为了减弱这种影响,本文对冷却腔底开设了一个盲孔,如图8所示,并设置了3种方案(如表2所示)对盲孔深度与孔径大小对电极散热能力的影响进行了研究.

图9显示了模型Ⅲ与上述3种方案下监控点A的温度变化图,从图中可以得出:优化后的3种方案监控点A的最高温度均与模型Ⅲ接近,不影响电极的正常工作,但A点温度的降低速度明显快于模型Ⅲ,电极的完全冷却时间为4 s,比模型Ⅲ减少了1 s,比模型Ⅰ减少了2 s;同时,可以看出,优化后3个方案的A点温度变化曲线基本重叠,所以,在冷却腔底中心开设一盲孔可以有效强化电极的冷却能力,但是孔深与孔径对于电极冷却能力的影响不大.

图7 模型Ⅲ的水流分布云图

图8 优化后电极的结构参数

优化模型D/mmH/mm130.8250.8331.6

4结论

本文基于22MnB5热成型钢板电阻点焊,运用数值模型对电极传热进行仿真;研究分析不同因素对电极传热特性的影响规律,并改进电极的结构以强化电极的冷却能力.得出以下结论:(1) 在其他焊接参数和电极结构不变的条件下,冷却腔底面凹角越大,电极对流换热效率越高;(2) 电极对流换热效率随冷却水管与冷却腔底距离减小而增大,且冷却管端面为平面时换热效果最好;(3) 在冷却腔底中心处开一个适当大小的盲孔可以有效提高电极的对流换热效率.

图9 优化前后监控点A的温度变化图

Fig.9Variation of temperature in Point A by change of different model

参考文献:

[1] 郑育英,邓淑华,黄慧民,等.汽车尾气净化催化剂的研究进展[J].广东工业大学学报,2004,21(3):28-33.

ZHENG Y Y,DENG S H,HUANG H M,et al.Research and development of automobile exhaust purifying catalyst[J].Journal of Guangdong University of Technology,2004,21(3):28-33.

[2] 李定昌,黄金,林伟杰,等.高倍聚光下三结砷化镓电池输出特性实验研究[J].广东工业大学学报,2015,32(4):25-29.

LI D C,HUANG J,LIN W J,et al.Experimental study of output characteristics of triple junction GaAs cells under high power concentrator[J].Journal of Guangdong University of Technology,2015,32(4):25-29.

[3] 李久峰,陈观生,张国庆.塑料太阳能平板集热器试验研究[J].广东工业大学学报,2015,32(3):137-140.

LI J F,CHEN G S,ZHANG G Q.The experimental study of plastic plate solar collector[J].Journal of Guangdong University of Technology,2015,32(3):137-140.

[4] 郑侠君,邓孝城,蔡莲淑,等.柱状晶CuAlN形状记忆合金温控器[J].广东工业大学学报,2010,27(4):54-57.

ZHENG X J,DENG X C,CAI L S,et al.Thermostat controlled by columnar grain CuAlNi shape memory alloy[J].Journal of Guangdong University of Technology,2010,27(4):54-57.

[5] 吕冬,魏世同,刘仁东,等.汽车用高强TWIP980钢板点焊工艺研究[J].鞍钢技术2014,385(1):30-33.

LYU D,WEI S,LIU R D,et al.Study on spot welding process for high strength TWIP 980 steel sheet for automobile[J].Angang Technology,2014,385 (1):30-33.

[6] 邹帆.铝合金电阻点焊数值模拟及熔核性能的研究[D].天津:天津大学材料科学与工程学院,2007.

[7] 陈宇.汽车用双相钢/铝合金异种材料电阻点焊过程数值模拟研究[J].热加工工艺,2015, 44(19):228-231.

CHEN Y.Numerical simulation on resistance spot welding process of aluminum alloy and duplex steel dissimilar materials used for vehicle[J].Hot Working Technology,2015, 44(19):228-231.

[8]朱久发.高强度钢板在汽车车身上的应用及问题对策[J].武钢技术,2007,45(2):43-49.

ZHU J F.Problems encountered in application of high strength steel plates or sheets for automobile body and its countermeasures[J].Wisco Technology,2007, 45(2):43-49.

[9] 帅歌旺,周平建,刘建彬.电阻点焊点击的研究进展与发展趋势[J].材料导报,2015,29(4):59-63.

SHUAI G W,ZHOU P J,LIU J B.Research progress and trends in resistance spot welding electrode[J].Materials Review,2015,29(4):59-63.

[10] PENG J,FUKUMOTO S,BROWN S,et al.Image analysis of electrode degradation in resistance spot welding of aluminium[J].Science and Technology of Welding and Joining,2004,9(4):331-336.

[11] 涂芳,何柏林.点焊电极强化工艺的研究进展[J].机械工程,2005,29(1):23-26.

TU F,HE B L.Progress of the strengthening methods of spot welding electrodes[J].Materials for Mechanical Engineering,2005,29,(1):23-26.

[12] CHO Y.Experimental study of nugget formation in resistance spot welding[J]. Welding Journal,2003,83(8):195-201.

[13] 郭忠,张吉修.薄板点焊瞬态温度场的有限元分析[J].现代制造技术与装备,2008,183(2):68-69.

GUO Z,ZHANG J X.FEM analysis for the transient temperature of RSW of sheets[J].Modern Manufacturing Technology and Equipment,2008,183(2):68-69.

[14] 曾敏.钢/铝电阻点焊工艺研究及数值模拟[D].南昌:南昌航空大学航空制造工程学院,2014.

[15] 于广凤.不锈钢单面双点焊数值模拟研究[D].吉林:吉林大学材料科学与工程学院,2011.

[16] LI Y B,ZHONG Q L,GUAN L C,et al.Numerical analysis of magnetic fluid dynamics behaviors during resistance spot welding[J].Journal of Applied Physics,2010,53(5):1271-1277.

[17] 罗爱辉,张旭强,张延松,等.电阻点焊电极头冷却对流换热数值模拟与分析[J].焊接学报,2007,28(1):13-16.

LUO A H,ZHANG X Q,ZHANG Y S,et al. Numerical simulation and analysis of heat convection in electrode cooling of spot welding[J].Transactions of the China Welding Institution,2007,28(1):13-16.

[18] 罗爱辉.电阻点焊电极热流耦合分析与对流换热特性研究[D].上海:上海交通大学机械与动力工程学院,2007.

[19] LI Y B,WEI Z Y,LI Y T,et al.Effects of cone angle of truncated electrode on heat and mass transfer in resistance spot welding[J].International Journal of Heat and MassTransfer,2013,65(7):400-408.

Numerical Simulation and Analysis of Heat Transfer Characteristics in Electrode of Spot Welding for High Melting Steel

Wang Chang-hong1, Huang Jiong-tong1, Zeng Wen-qiang2

(1. School of Materials and Energy, Guangdong University of Technology,Guangzhou 510006, China;2. Changan PSA Automobiles Co. Ltd., Shenzhen 518110, China)

Abstract:In this paper,numerical simulation, based on volume controlled method,is used to study and analyze the heat transfer characteristics in the electrode of spot welding for 22MnB5 steel. The study focuses on the field distribution of electrode temperature and cooling water. It also explores the factors influencing heat dissipation capability of electrode, such as the concave angle on the bottom surface of electrode cooling cavity, the distance between the cooling water pipe and the bottom surface, and the end-face corner cut of cooling water pipe, upon which electrode structure is optimized. The results show that, in normal operation,the cooling capacity of the optimized eletrode has greatly improved and the total cooling time is 2 s less than that of the non-optimized one.

Key words:resistance spot welding; electrode; heat transfer characteristics; numerical simulation; structural optimization

收稿日期:2016- 01- 04

基金项目:国家自然科学基金资助项目(51306040);广州市产学研协同创新重大专项(201508030033)

作者简介:王长宏(1980-),男,副教授,主要研究方向为强化传热技术. E-mail:wangchh@gdut.edu.cn

doi:10.3969/j.issn.1007- 7162.2016.03.002

中图分类号:TG402

文献标志码:A

文章编号:1007-7162(2016)03- 0006- 05