电磁加热技术在机械加工中的应用

刘彦旭 刘保国

(河南工业大学机电工程学院,郑州450007)

电磁加热技术在机械加工中的应用

刘彦旭刘保国

(河南工业大学机电工程学院,郑州450007)

摘要:本文介绍了电磁加热技术的原理以及电磁加热设备的能量损失;阐述了热塑成型工艺中电磁加热技术的优点,总结了注塑机料筒电磁加热系统的温度控制性能;通过与传统的热处理工艺进行比较,发现电磁热处理技术表现出一系列优点;最后简单介绍了电磁熔炼设备的特点及其结构。

关键词:电磁加热电涡流加热系统

引言

电磁感应加热技术是当前发展迅速的一种加热技术,它是根据法拉第的电磁感应定律而逐渐发展起来的。现在机械行业中主要采取的加热方式有火焰加热、红外辐射加热与电磁感应加热。由于电磁感应加热方式具有加热速度快、加热温度与时间可控等一系列优点,它在船舶、油气管路以及金属冶炼等诸多领域中有着广泛的应用。与电热丝加热方式相比,这种加热方式的能量转换效率比高,同时解决了高温加热困难、超大功率加热困难的技术难题。

1 电磁加热机理

电磁感应加热技术的基础是电磁感应定律,根据变化的磁场产生电场的原理,使得被加热金属件内部产生涡旋电流,也称电涡流,由于金属具有一定的电阻率,因此受热金属件会产生热量[1]。根据电磁加热器所选用电源频率的不同,电磁加热可以分为工频电磁加热(50Hz)、中低频电磁加热(150~10000Hz)、超音频电磁加热(10k~100kHz)和高频电磁加热(100kHz以上)。电源频率的选择与需要加热的厚度有关,因为电磁加热过程存在着趋肤效应,即产生的电流密度值在金属件内部各点是不同的,从表层开始向内部衰减。假设靠近感应器的表层电流密度是I0,沿远离被加热件表层方向距离为x处的电流密度是Ix,则I0与Ix的关系可以用(1)式表示:

式(1)中的x取值为δ时,得到Ix=I0/e,δ称为电流的透入深度。在电流透入深度以内所产生的热能约为87%,电磁加热的过程可以认为是δ层内产生的热量逐渐向δ层以外进行传导的过程[2]。δ的取值可以用(2)式计算出来:

式中,透入深度δ的单位是mm;ρ代表被加热金属件的电阻率,其单位是Ω·m;μ代表被加热金属件的磁导率,其单位是H/m;f代表电源频率,其单位是Hz。在电磁加热过程中,除了涡流所产生的热量,还存在着磁滞效应产生的热量。感应器通过不断变化的电流,产生交变的磁场,从而被加热件中也产生方向交替变化的磁场。磁场方向变化的瞬间,磁分子(磁性偶极子)会发生剧烈的摩擦而产生热量。磁滞效应所产生的热能通常不能立即释放出来,因此要尽可能减小磁滞效应的影响[3]。对钢铁零件进行加热时,涡流致热效应相对于磁滞效应要明显得多,可忽略不计。钢铁零件的磁导率和电阻率会随着自身温度的改变而改变:零件局部被加热到其居里点770℃附近时,其磁导率会发生骤降,电阻率会增大4.8倍。这些变化对磁场和电场的分布有很大影响,其最终结果是涡流密度沿远离表面方向分布趋于平缓,δ值增大,最大涡流密度从表层向内部转移,因为工件内部温度在居里点以下,磁导率高。因此,工件从表层到内部逐渐升温,形成渗透加热形式。

电磁加热过程中存在能量损失,主要包括四个方面:热传导损失、热对流损失、热辐射损失与电磁加热设备自身的能量损失。进行感应加热时,工件表面局部首先被加热,工件表里之间温差的存在使得热量沿远离工件表面方向扩散,形成热传导,在传导过程中产生能量损失;工件周围一般是水或空气等流体,这些流体与工件表面间温度差的存在使得两者间出现能量交换,即热对流损失;工件在局部受热后成为辐射源,向周围物体以电磁波的形式传递能量,热辐射损失的大小与工件表面温度、环境温度都有关系[4];电磁感应加热设备中电源、电缆以及控制装置等都会产生能量损失[5]。

2 电磁加热在机械加工中的应用

电磁加热技术的高热效率、高加热温度、大功率等一系列优良特性,使得它在钢铁零件的热塑成型加工工艺、热处理工艺以及金属熔炼工艺中被广泛应用。

2.1 电磁加热工艺在热塑成型加热系统中的应用

传统注塑机的加热系统通常采取电阻加热的方式对原料加热,但这种方式存在一些明显缺点:(1)热转换效率比较低,不到50%,导致耗电增加,同时会对设备附近环境产生一定的热污染。(2)由于发热元件是电阻丝,在使用过程中必然存在高温老化的现象,需要经常维护,寿命短。(3)热损耗导致操作工人处于高温环境中,对健康不利。针对这一系列缺点,目前许多企业已经对注塑机的加热工艺进行改进,应用了电磁感应加热技术,为企业降低了注塑加工过程中的电力成本。

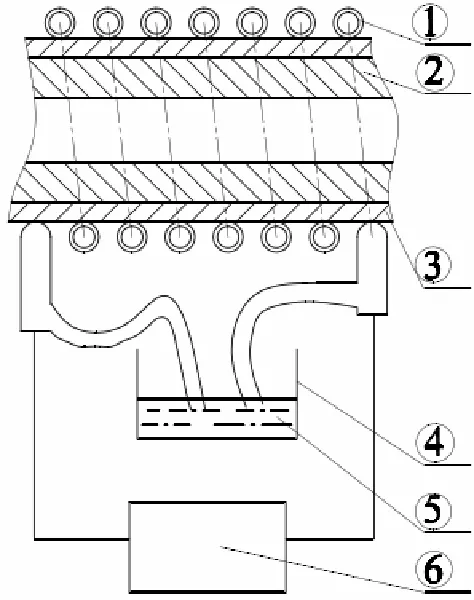

注塑机加热系统实际上是经过整流电路(电磁加热控制器)与电压转换电路,将220V/50Hz的交流电转换为直流电;再经过DC/AC转换电路,将直流电转换为10k~100kHz的电流输送到感应器中,变化的电场又产生磁场,注塑机的铁磁性料筒置于这种电磁场中便会在其内部产生感应电涡流并发热,从而达到为塑料颗粒加热的目的。感应器与料筒之间被隔热材料分离开,因此料筒内部向感应器传导的热量很少。但是由于感应器本身在正常运行时通过了较大的电流,其自身产生的热量必须及时散开,否则同样会出现感应器高温老化甚至烧坏的现象[6]。为此,感应器通常由空心的圆管或方管绕制而成,如图1所示,管子内部充满可循环利用的冷却液,对感应器冷却。

图1 注塑机料筒电磁加热示意图

图1示意图中,①为感应器;②为料筒;③为隔热层;④为冷却液槽;⑤为冷却液;⑥为电磁加热控制器。控制器的作用是给定加热功率。功率的改变是通过改变电源频率或者电流等工艺参数而实现的。当前超大功率电磁感应加热技术中控制器的核心元件普遍采用IGBT芯片。设备正常运行时芯片自身会产生热量,需要对其进行风冷散热,以免影响芯片性能。对料筒进行感应加热需要通过温度传感器将料筒温度实时反馈到控制器中,电磁加热的高效性使得温度的控制更加精确。但是料筒的各个区间段可能需要不同的温度,因此感应器需要采取分段控制,但这又会带来各段感应器电磁场之间相互耦合的现象,在加热参数确定的情况下,还要对这种耦合场进行分析,从而实现对料筒温度场的准确控制。

2.2 电磁加热工艺在热处理中的应用

热处理是机械加工过程中改善零件性能的常用手段,其方法有许多,常采取的加热方式也比较多:如氧气-乙炔火焰加热、电热丝加热和电磁加热。其中,电磁加热工艺以其环保、安全、升温速度快、热损失小的优势而逐渐得到推广。感应淬火工艺也得到了广泛的研究。1949-1956年间,我国工业刚刚起步,热处理加热工艺只采取火焰加热的方式,结果容易出现工件受热不均匀的现象,且工件性能不达标。为解决这一难题,苏联专家向我国提供了电磁感应热处理技术,感应淬火技术自此开始在我国发展[7]。21世纪以来,热处理工艺以及感应加热淬火工艺得到了更加深入的发展[8]。如潘健生通过长期研究,实现了热处理从经验向微机模拟分析的过渡[9]。由碳素工具钢制作的手用锯条具有成本低廉、易于成形等优点,但是其韧性比较差、不耐磨。通过电磁热处理工艺对锯条进行处理之后,其硬度可以从HV688-769提高到HV825-889,同时其韧性也有所增强[10]。

高频淬火工艺也成为感应热表面淬火工艺,它是在感应器内加上高频电流,使受热工件表面温度迅速升高到800℃甚至更高的温度之后,迅速浸水/油冷却。高频淬火工艺可以使工件表面硬度达到设计需求。淬硬层的深度与电源频率有关,100kHz以上的高频电源所对应的淬硬层为0.5~2.5mm,可应用于中小型工件;淬硬深度要求在2~10mm甚至10mm以上的工件通常采用中低频电源。

2.3 电磁加热工艺在金属熔炼中的应用

电磁加热技术在钢铁、铝、铜以及一些合金的熔炼设备中也有应用,而且它可以提高企业的冶炼技术水平。电磁感应熔炼设备一般包括感应熔炼炉和感应透热炉。电磁熔炼设备的特点是:(1)金属熔炼速度比较快,节约电能。(2)加热功率可通过控制电流和电压等参数予以调节。(3)操作过程简单,可通过控制器面板实现加热参数的设置。

感应熔炼炉由电源、控制柜、熔炉、倾炉机构、冷却装置以及一些辅助装置等组成,其电源一般选取中低频率电源。螺旋管形感应器设置在熔炉内部,炉体内的金属因电涡流的存在而发热至熔化。感应式透热炉则是由支架、操作台、感应器、电源以及输送料架等组成。透热炉的特点是在其运行过程中,受热金属氧化脱碳比较少,材料利用率高。

3 结论

电磁感应加热技术的发展促进了机械加工行业的技术改进,它在理论上的发展与数学分析方法的进步有着紧密的联系。在热塑成型领域,由于电磁加热设备中电源装置、冷却装置与辅助控制装置等需要消耗一定的能量,因此它更适用于大型热塑成型设备,在小型设备中的节能效果并不明显。在热处理领域,采用电磁热处理工艺可以显著改善零件的机械性能。在熔炼领域,电磁熔炼方式有着节能、功率大、金属材料氧化少的优势。虽然电磁加热技术在许多领域已有涉及,但在大型汇气/油管道的热拔制工艺中的应用还比较少,因此电磁加热技术还有更广阔的发展空间。

参考文献

[1]赵宗彬,朱斌祥,杨大力等.电磁加热节能技术在挤塑机加热系统中的应用研究[J].塑料工业,2014,42(2): 72-74.

[2]范平.高频感应弯板成型技术研究[D].南京:南京航空航天大学,机电学院(硕士),2008.

[3]孙青海,辛晓洁,李俊等.金属材料在交变磁场中热效率分析[J].科技信息,2010,17:526-527.

[4]胡亚范.远红外辐射加热技术节能原理与应用[J].红外技术,2002,5:58-62.

[5]储乐平.感应加热磁热耦合场数值模拟及温度回归分析[D].大连:大连理工大学运载工程与力学学部(硕士),2004.

[6]闫伟,顾建华,吴俊等.注塑机料筒加热节能技术[J].轻工机械,2014,32(3):100-104.

[7]刘趼祥.热处理节能与环保[J].国外金属热处理,2002,6: 41-42.

[8]刘志强.单齿连续感应加热淬火工艺技术研究[D].河南:郑州大学材料科学与工程学院,2006.

[9]郭均高,张爱萍,罗肖邦.美国感应热处理的最新发展趋势[J].国外金属热处理.2002,23(8):1-3.

[10]冯启高,洪源,王振宁.电磁热处理在普通手用锯条热处理上的应用研究[J].新技术新工艺,2005,10:39-40.

Application of Electromagnetic Heating Technology on Mechanical Machining

LIU Yanxu, LIU Baoguo

(School of Mechanical & Electrical Engineering, Henan University of Technology, Zhengzhou, 450007)

Abstract:Both the principle of electromagnetic heating technology and the energy loss of electromagnetic heating equipment were introduced; the advantages of electromagnetic heating technology in thermoforming process was expounded, then the temperature control performance of heating system of an injection molding machine's charging barrel was summed up; electromagnetic thermal treatment process exhibits a series of advantages in comparison with traditional thermal treatment process; some characteristics and the structure of electromagnetic smelting equipments were presented briefly.

Key words:electromagnetic heating, eddy current, heating system