网络互穿双金属复合材料干滑动摩擦磨损特性研究

王梅霞刘高志张勇亭

(1.济南博安自控科技有限公司,济南250022;2.山东省产品质量检验研究院,济南250022)

网络互穿双金属复合材料干滑动摩擦磨损特性研究

王梅霞1刘高志2张勇亭2

(1.济南博安自控科技有限公司,济南250022;2.山东省产品质量检验研究院,济南250022)

摘要:利用高温高速摩擦磨损试验机分别对不同工况(加载载荷、主轴转速、时间)下网络互穿铝基复合材料摩擦磨损特性进行分析。结果表明:摩擦因数和磨损量均与加载载荷和主轴转速呈正相关关系。建立的磨损方程能够很好的对实际磨损量进行预测,且三个实验因素对磨损量的影响大小依次为时间、加载载荷、主轴转速。

关键词:复合材料摩擦因数磨损量多元线性回归

金属基复合材料具有优于基体材料的力学性能和热物理性能,在航空航天、汽车、运动器材、机械制造等领域具有广泛的应用价值和科研价值[1,2]。其中,三维网络贯穿复合材料的增强体与基体在三维空间均保持相互连续、相互贯通,该结构既保持了基体材料的韧性又大幅提高了复合材料的承载能力、抗冲击能力、耐磨损等性能[3,4],此结构复合材料整体表现出各向同性。目前以陶瓷材料作为增强相的网络互穿复合材料应用比较广泛,但陶瓷材料可加工性差,不易形变,具有局限性。本文采用316不锈钢丝编织网络骨架作为增强体,浸渗6061铝合金材料制备出双金属贯穿的铝基复合材料,对其摩擦磨损性能进行了研究,并建立了磨损模型,为该材料在耐磨件上的应用提供参考。

1 实验

1.1 试样制备

采用三维编织技术编织尺寸为Φ40mm×50mm的316不锈钢丝网络骨架试样,利用丙酮溶液对骨架进行超声波清洗;熔化6061铝合金,通过无压浸渗技术制备出316/6061双金属网络互穿复合材料毛坯件,经切削加工成Φ36mm×6mm的盘类试样。

1.2 摩擦磨损实验

通过MMG-10型高温、高速摩擦磨损试验机进行端面式干滑动摩擦磨损实验。

摩擦磨损试验方案为:

(1)室温条件下,工况设定为:主轴转速100rpm,实验时间1500s时,分别测量摩擦因数、磨损量与加载载荷(20N,30N,40N和50N)的关系;

(2)室温条件下,工况设定为:加载载荷20N,实验时间1500s时,分别测量摩擦因数、磨损量与主轴转速(100rpm,200rpm,300rpm和400rpm)的关系。

2 试验结果与分析

(1)微观结构分析。图1(a)为网络互穿复合材料骨架与基体接触基面,可以看出二者界面结合良好。通过EDS能谱分析(图1(b),A区为网络骨架,B区为基体合金。

图1 网络互穿复合材料界面及EDS能谱分析

(2)摩擦学特性。将在不同实验条件下得到的摩擦因数值分别列入表1中。

表1 不同工况下摩擦因数值μ

图2是摩擦因数与加载载荷的关系曲线图,图3是摩擦因数与主轴转速的关系曲线图,图4为摩擦因数与主轴转速、加载载荷的三维关系图。由图2、图3可以看出,摩擦因数随着加载载荷和主轴转速的增加均呈非线性增加趋势,且在较大加载载荷和较高主轴转速时,摩擦因数增加趋势更快。

图2 摩擦因数与加载载荷的关系

图3 摩擦因数与主轴转速的关系

摩擦副试样在进行摩擦磨损实验之前通常需在金相试样抛光机上进行抛光处理,但其表面细观结构实际上仍是凹凸不平的,是由凸峰-凹谷组成的粗糙表面。因而,在实验过程中摩擦副实际上只是局部的微凸峰接触,即微凸峰接触面积决定了摩擦阻力的大小。摩擦副之间所接触的凸峰数量、状态随着加载载荷、主轴转速和实验时间呈动态变化。当加载载荷增加时,压应力也相应增加,摩擦表面产生更为强烈的塑性变形[5,6],摩擦表面微凸峰的接触数量增加,且微凸峰的变形程度越大,接触点的接触半径增大,导致真实接触面积呈非线性显著增加,进而使得在较大加载载荷时摩擦因数增加更为明显。

图4 摩擦因数与主轴转速、加载载荷的三维关系图

当主轴转速较高时,单位时间内接触面积较大,即单位时间内摩擦力所做的功更多,内能增加,摩擦副表面温度升高,导致基体合金软化,摩擦过程中摩擦副之间接触点发生粘着现象,滑动阻力增加,导致摩擦因数增大。主轴转速为400rpm时,磨损试样的SEM如图5所示,由图可以看出由于材料发生了塑性变形,摩擦副接触表面材料发生了明显的体积转移且有辗扎平滑区,粘着磨损严重。

(3)摩擦磨损性能分析。将在不同实验条件下得到的磨损量分别列入表2中。

图5 磨损试样的SEM

表2 不同实验条件下磨损量△

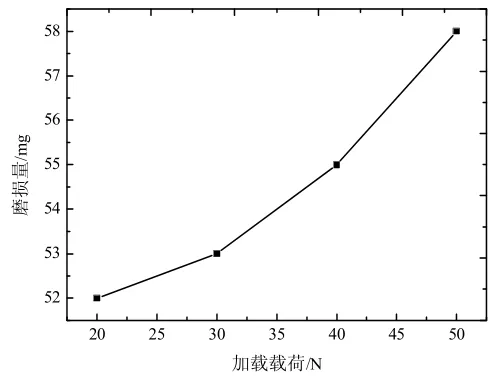

图6是磨损量与加载载荷的关系曲线图,图7是磨损量与主轴转速的关系曲线图,图8为磨损量与主轴转速、加载载荷的三维关系图。由图7、图8可以看出,磨损量随着加载载荷和主轴转速的增加均呈非线性增加趋势,且磨损量在较大加载载荷和较高主轴转速时增加更为明显。

图6 载荷与磨损量的关系曲线

图7 转速与磨损量的关系曲线

由于在摩擦过程中摩擦副之间主要是凸峰接触,摩擦滑动会导致凸出接触点不断被剪切、撕落,当加载载荷和主轴转速增加时,接触点撕裂更为严重,导致磨损量的增加;另外,在较大加载载荷和较高主轴转速时,会有更多数量的不锈钢丝增强体被撕裂而脱离本体,所剥落的硬度相对较高的增强体会参与到磨削过程中,加剧了基体材料的磨损,进而导致磨损量增加。

图8 磨损量与主轴转速、载荷的三维关系图

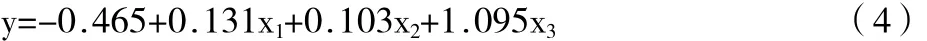

(4)复合材料摩擦磨损回归统计模型建立。基于实验所得到的大量磨损数据,结合R统计分析软件建立网络互穿双金属复合材料的磨损量计算模型。

模型参考西安交通大学的陈跃[6,7]建立的磨损量计算模型,即

式中W是复合材料磨损量,p是加载载荷,v是主轴转速,t是实验时间,k、a、b、c为待定系数。

方程(1)做如下转换:

令y=lnW,x1=lnp,x2=lnv,x3=lnt,并设β0= lnk,β1=a,β2=b,β3=c,则式(2)为:

将表3中每个工况条件下加载载荷、主轴转速、实验时间和对应的磨损量分别求对数,然后带入R软件中求解[8],输出结果如图9所示,因此回归方程可写为:

变量x1,x2,x3对应的p值都远小于显著性水平0.05,F统计量的估计值为828.4,由对应的p值为3.054e-8,说明回归方程是显著的;可决系数R2=0.9976,说明方程的拟合效果良好。

图9 R软件分析结果

将所得数据变量代换,得到如下复合材料的磨损量方程:

其中:

W磨损量,单位:mg;p加载载荷,单位:N;v主轴转速,单位:rpm;t实验时间,单位:min。

由图9输出结果得p、v、t的幂分别为0.131、0.103、1.095,因此在本实验研究的范围内不同实验因素对磨损量W的影响顺序依次为:实验时间t>加载载荷p>主轴转速v。

由磨损方程式(5)所求得的复合材料磨损量预测值与实际状况的实测值数据列入表3中,预测值与实测值的对比曲线图如图10所示,由曲线图同样可以看出磨损量预测值能够很好的对实验实测值进行拟合。

图10 磨损量实测值与预测值对比

3 结论

(1)网络互穿铝基复合材料摩擦因数、磨损量均随加载载荷和主轴转速的增加而增加,且在较高载荷或较高主轴转速时增加趋势更为明显。

(2)得到主轴转速为100 r·min-1,实验时间为1500s时,不同载荷下的摩擦因数和磨损量;得到加载载荷为20N,实验时间为300s时,不同主轴转速下的摩擦因数和磨损量。

(3)由R软件分析结果可以看出,三个实验因素对磨损量的影响顺序依次为:实验时间>加载载荷>主轴转速。

(4)本文建立的磨损模型能够有效的对磨损量进行预测。

参考文献

[1]王守仁,耿浩然,王英姿,等.3DNSRMMCs网络骨架结构几何特征分析[J].济南大学学报:自然科学版,2006,20(1):8-11.

[2]谢贤清,张荻,范同祥,等.网络互穿结构复合材料的研究进展[J].功能材料,2002,33(1):22-25.

[3]韩少维,王为民,傅正义,等.互穿网络结构复合材料中网络陶瓷预制体的制备与研究进展[J].江苏陶瓷,2007,40 (5):33-37.

[4]何曾先,陈维平,黄丹,等.网络陶瓷/金属复合材料的研究进展[J].材料导报,2007,21(9):13-16.

[5]王守仁,耿浩然,王英姿,等.金属基复合材料中网络结构陶瓷增强体的制备及研究进展[J].机械工程材料,2005,29 (12):1-3.

[6]张永振.材料干摩擦学[M].第1版.北京:科学出版社,2007.

[7]刘高志.网络互穿铝基复合材料摩擦磨损性能与应用研究[D].济南:济南大学机械工程学院,2010.

[8]陈跃.颗粒增强铝基复合材料干滑动摩擦磨损特性研究[D].西安:西安交通大学材料系,2001.

[9]赵颖.应用数理统计[M].第1版.北京:北京理工大学出版社, 2008.

Study on Friction and Wear Characteristics of Dry Sliding Friction of Bimetal Material Composites with Interpenetrating Network

WANG Meixia1, LIU Gaozhi2, ZHANG Yongting2

(1.Jinan Bo'an Automation Control Technology Co.,Ltd, Jinan 250022,China;2.Shandong Institute for Product Quality Inspection, Jinan 250022,China)

Abstract:By using high temperature and high velocity friction and abrasion tester, the dry sliding friction and wear characteristics of 316 stainless steel reinforced aluminum matrix composites with interpenetrating network under different connecting pressure and sliding speed were investigated. Based on law of curve we found that friction coefficient and abrasion amount increase with the increasing of sliding speed and connecting pressure. Theoretical values of the wear rate equation were well in accordance with experiments, the wear model which was established matched with the realistic situation of wear. From the wear rate equation of composite materials, it was found that the major impact on wear rate was wear time, load took the second place and the minor factor was sliding speed.

Key words:composites, friction coefficient, abrasion amount, multivariable linear regression