一种新型胶凝充填材料的试验

向伟华 王志国 尹 裕

(1.华北理工大学矿业工程学院;2.河钢集团矿业有限公司石人沟铁矿;3.中钢集团马鞍山矿山研究院有限公司;4.金属矿山安全与健康国家重点实验室;5.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

一种新型胶凝充填材料的试验

向伟华1,2王志国1尹裕3,4,5

(1.华北理工大学矿业工程学院;2.河钢集团矿业有限公司石人沟铁矿;3.中钢集团马鞍山矿山研究院有限公司;4.金属矿山安全与健康国家重点实验室;5.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

摘要某矿山全尾砂细粒级部分含量过高且含泥量较多,导致普通硅酸盐水泥和常用的胶凝材料胶结性能不佳,单耗较大,成本较高。通过开展充填体强度配比试验,对比分析,选定了适合矿山井下生产的胶固粉,并表现出良好的胶结性能,大幅度减少了矿山的充填成本,提高了企业的市场竞争力,在类似矿山中具有借鉴意义。

关键词胶固粉全尾砂充填体强度

随着现代化采矿业的不断发展和对环境、资源保护的不断强化,越来越多的矿山采用充填采矿方法,胶固粉研发生产是解决矿山井下胶结充填难题的关键,胶凝材料作为胶结充填的主要材料之一,也是胶结充填成本的重要部分,充填成本的高低直接影响着矿山经济效益。目前,在充填矿山中大多数使用尾砂作为充填骨料,水泥为胶凝材料,水泥在矿山充填中存在很多不足之处,如灰砂比较大、流动性较差、早期强度低、充填成本高,尤其是由于管道输送的需要,井下充填骨料多为细粒级尾砂,水泥无法发挥应有的固化作用。

某铁矿为采选联合企业,设计规模为150万t/a,井下开采使用分段空场嗣后充填采矿法,地表已建成2套独立的充填系统,充填骨料使用选厂全尾砂,胶凝材料可使用水泥、胶固粉等。由于不同矿山尾砂物理化学性质不尽相同,选用适合矿山的胶凝材料对降本增效具有积极意义。通过对矿山全尾砂物理化学特性研究,发现全尾砂细粒级部分含量过高且含泥量较多,导致普通硅酸盐水泥和常用的胶凝材料胶结性能不能达到现场需要。为此,开展充填配比试验,选定适合矿山井下生产的胶固粉,以满足生产需求,并降低充填成本。

1尾砂物理化学特性

1.1尾砂物理参数

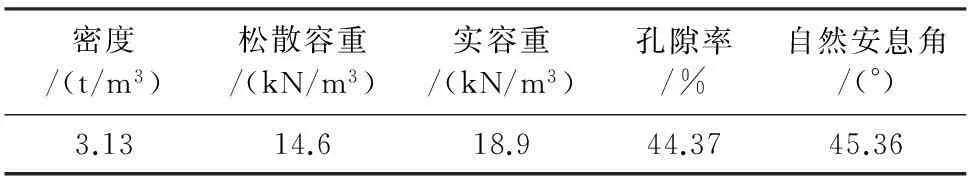

对全尾砂密度、容重、孔隙率、自然安息角进行测定,结果见表1。

表1 全尾砂物理参数

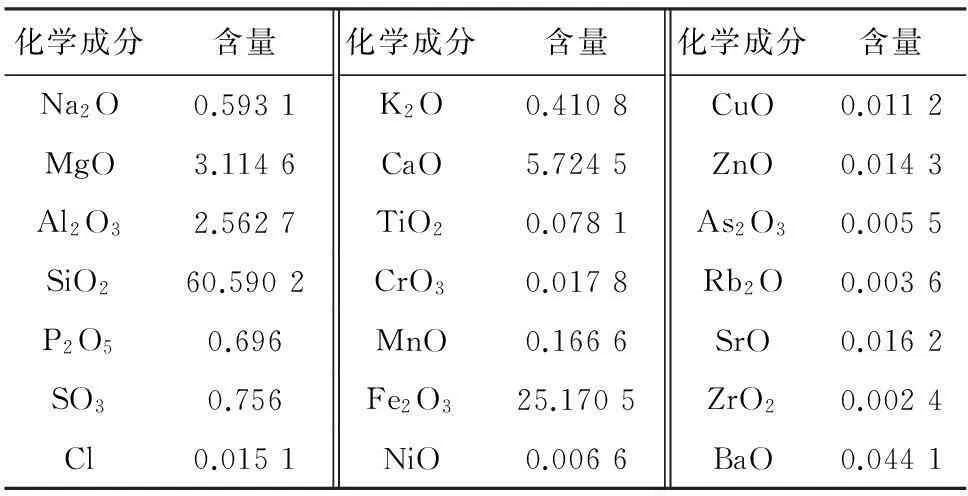

1.2尾砂化学成分

矿山胶结充填中,充填骨料的各种化学成分及其含量对胶固粉的选择具有一定的影响和作用[1],尾砂中对胶结充填体强度影响较大的主要化学成分有SiO2、Al2O3、TFe、CaO、MgO、S。本研究采用ZSX Primus Ⅱ全自动扫描型X射线荧光光谱仪测定全尾砂化学成分,测定结果见表2。采用pH试纸测试pH≈7。

表2尾砂化学成分

%

与其他铁矿山比较,该铁矿尾砂中CaO、MgO含量较少,SiO2含量较多。CaO、MgO为某些胶固粉组分,有利于发挥胶固粉的胶结性能,而有较多的SiO2对提高充填体强度较为有利。

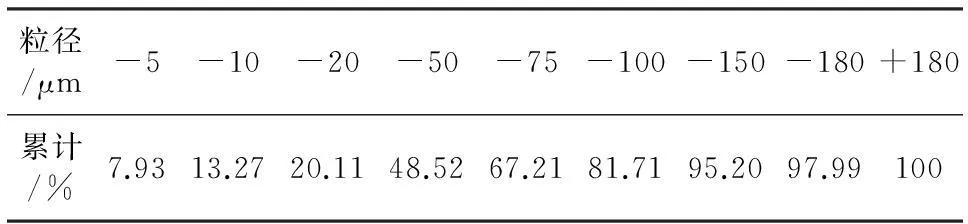

1.3尾砂粒级测定

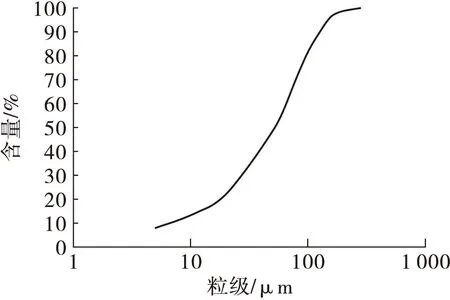

将具有代表性的尾砂试样制成一定浓度的砂浆,利用激光衍射原理对试验尾砂的粒径进行测试,结果见表3。采用CILAS1064型激光粒度分析仪对矿山全尾砂粒级分布进行测定[2],粒级分布曲线见图1。测试结果可以看出,尾砂中-20 μm的极细颗粒含量为20.11%;粒径曲线较为陡峭,说明尾砂粒径级配较好;尾砂分布粒径为d10=6.72 μm,d50=51.84 μm,d90=123.14 μm,d平均=60.22 μm。

表3 全尾砂粒级组成

图1 尾砂粒级分布曲线

1.4尾砂沉降性能测定

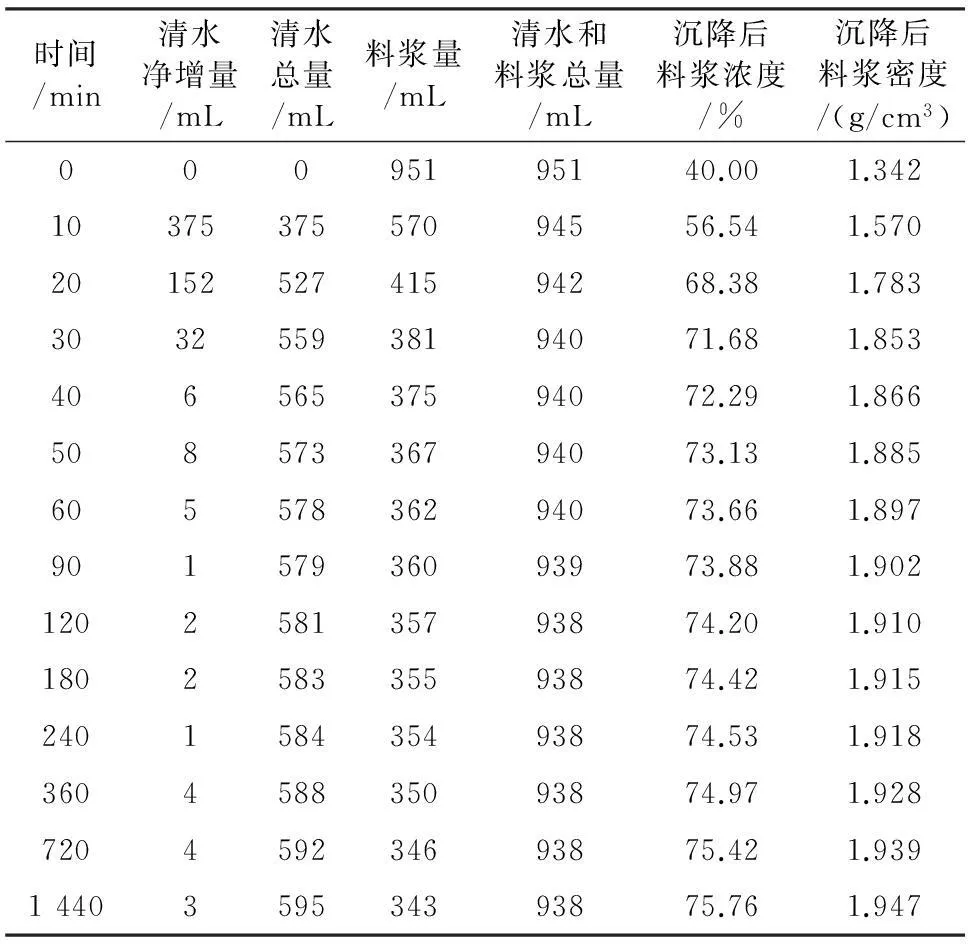

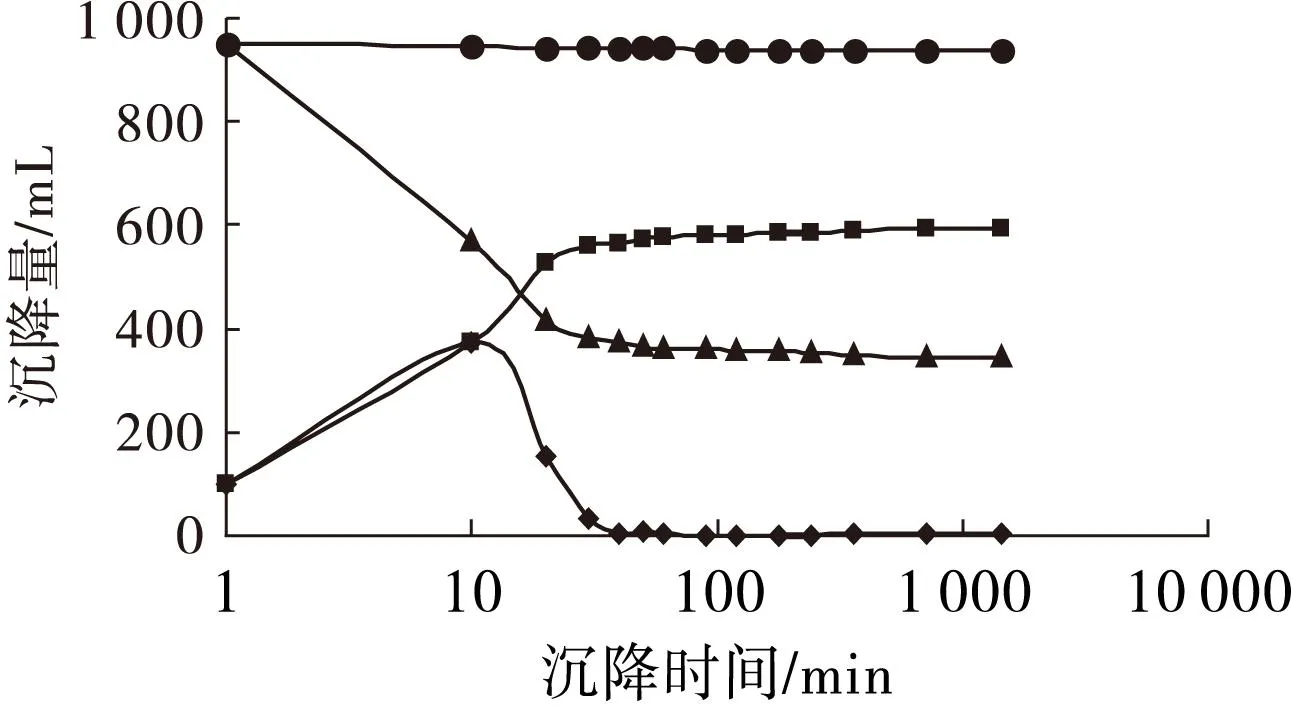

尾砂的沉降性能对充填体的物理性质具有较大影响,决定着充填体的沉降特性[3]。充填料浆一般在最初阶段常常处于饱和状态,在脱水的过程中,由于毛细压力和固体颗粒自重的作用,充填料浆体积减小,此过程就是充填料浆的自然沉降过程。起始浓度为40%的全尾砂浆沉降试验结果见表4,数据处理后得到沉降曲线(图2),可以更加直观看出清水净增量、清水总量、料浆量、清水和料浆总量、沉降后料浆浓度、沉降后料浆密度的变化过程及规律。

表4 全尾砂沉降试验结果

2充填体强度配比试验

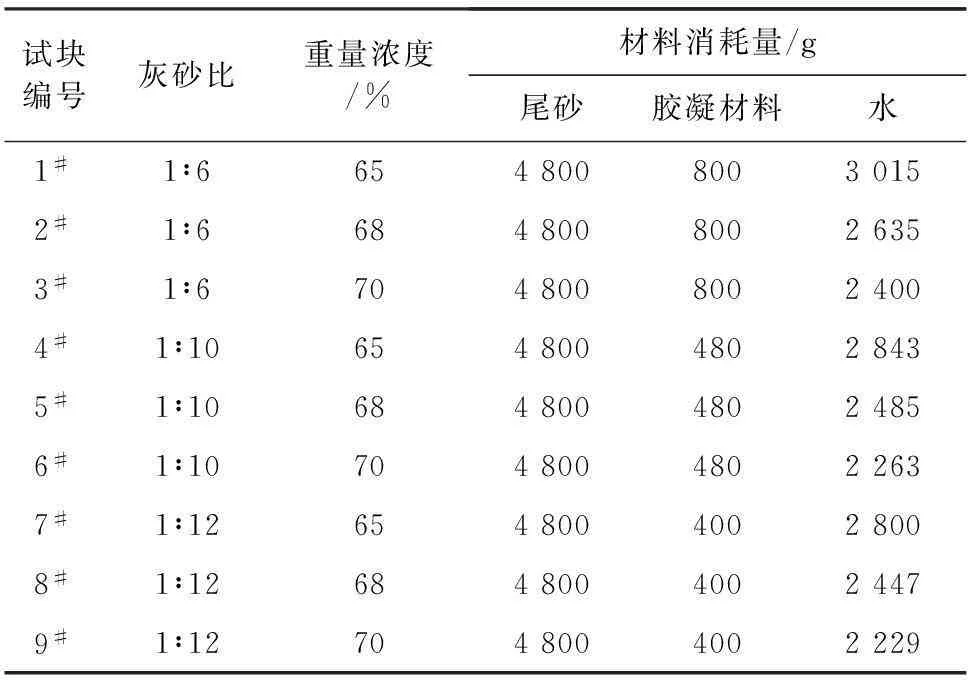

矿山选厂尾砂产出率较高,充填料来源比较充足,因此,本实验选择采用矿山全尾砂作为充填骨料;选用的胶凝材料为矿山附近某企业生产的胶固粉(材料A)、某铜矿现用胶固粉(材料B)、32.5级普通硅酸盐散装水泥(材料C)。在全尾砂物化分析的基础上,针对尾砂特性,进行了3种不同胶凝材料不同配比的强度试验,3种胶凝材料强度试验配比见表5。

图2 全尾砂试样沉降曲线

表5 胶凝材料强度试验配比

参照混凝土抗压强度试验方法浇注试块[4],试模规格为7.07 cm×7.07 cm×7.07 cm。按照试验方案配比进行充填砂浆配制,由于人工搅拌料浆均匀程度难以控制,试验时采用手持式水泥胶砂搅拌机,搅拌均匀的料浆浇筑到试模中,浇模后(48±2) h脱模,若有缺损,立即修补。试块脱模后均置于YH-40B型恒温恒湿标准养护室,养护室设定温度(20±2) ℃,相对湿度大于90%,试块间距大于10 mm,养护期龄分别为3,7和28 d。

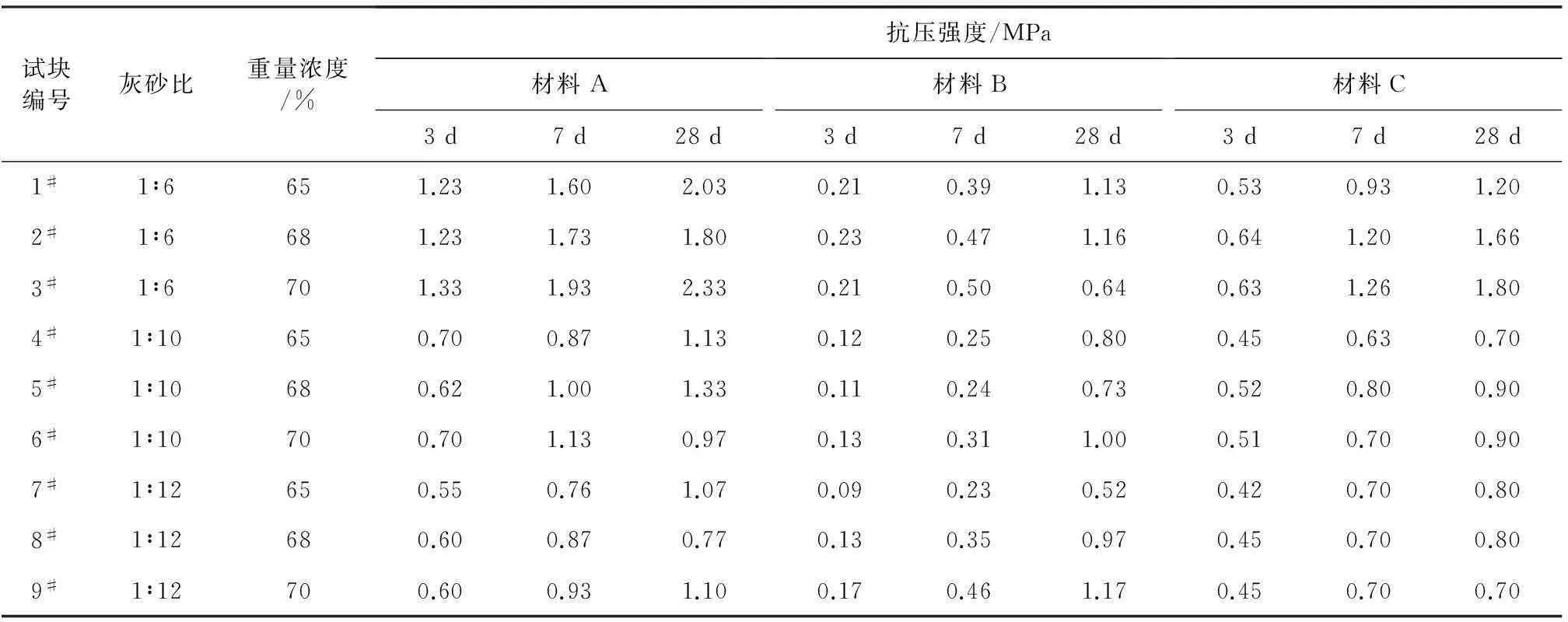

强度试验采用DYE-300S型电脑全自动抗折抗压试验机,分别测试各龄期抗压强度,为了减少试验误差,提高数据的可靠性,每组试块测试3次,并取平均值作为该组试验样本的强度指标,胶凝材料强度试验结果见表6。

结果表明,3种胶凝材料胶结充填体不同龄期的单轴抗压强度随灰砂比增大而降低,相同灰砂比情况下随料浆浓度增大而增大。料浆浓度和灰砂比是影响充填体强度的重要因素。为提高矿山胶结充填体质量,降低充填成本,应尽量提高料浆浓度。

表6 胶凝材料强度试验结果

材料A胶结性能较好,其早期强度和最终强度均有明显优势,3~7 d抗压强度增长幅度最快,7~28 d抗压强度增长较缓。材料A的试样灰砂比为1∶6、浓度为70%时,3 d抗压强度达1.33 MPa,28 d强度达2.33 MPa,满足速凝早强的要求。

材料B为某铜矿山现用胶凝材料,使用过程中胶结性能良好,但是在现有尾砂性质条件下,胶凝性能并无明显优势,说明某一种配方的胶固粉并不适用于所有矿山的胶结充填,矿山应根据尾砂特性,选择适合于本矿山生产的胶凝材料。

3经济效果分析

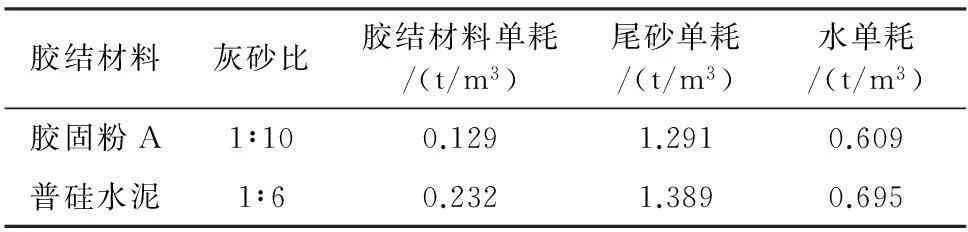

该矿山设计生产能力为150万t/a,矿石平均密度为3.58 t/m3,围岩密度为2.60 t/m3,每年形成采空区约42万m3,胶结充填与非胶结充填按1∶2计算,每年胶结充填采空区约14万m3。对胶固粉A和普通硅酸盐水泥进行经济比较,以胶结充填体7 d达到1 MPa左右为依据,单位体积充填实体所需充填材料消耗量见表7。

表7 单位体积充填实体所需充填料浆和各材料用量

从表7可以看出,在达到同样充填体强度的条件下,胶固粉A的用量较少,可以代替约44.3%的水泥用量。胶固粉A成本按320元/t,普硅水泥按280元/t计算,充填体胶凝材料成本可节约23.68元/m3,矿山胶固粉用量约1.806万t/a,可以节约充填材料成本约331.52万元/a。

4结论

通过试验测定了矿山全尾砂的基本特性,根据尾砂性质选择了适应矿山生产需要的胶固粉A,体现了良好的胶结性能,并能大幅度减少矿山充填成本,每年可为矿山节约胶凝材料费用约330万元,在当前市场形势下提高了企业的市场竞争力。同时表明,不同尾砂性质所适应的胶固粉差异较大,需因地制宜,具有类似尾砂性质的胶结充填矿山可借鉴本研究成果。

参考文献

[1]尹裕.矿山新型胶结充填材料的试验研究[J].现代矿业,2011,27(8):26-28.

[2]李全京,尹裕.提高矿山充填质量试验研究[J].金属矿山,2011,40(12):154-156.

[3]尹裕,杨家冕,肖益盖.深井矿山充填体强度分布规律研究[J].有色金属工程,2015(S1):21-23.

[4]张国庆,尹裕,杨家冕.矿渣胶凝材料激发剂配比的试验研究[J].现代矿业,2012(4):9-12.

(收稿日期2016-01-08)

向伟华(1983—),男,主任,工程师,063000,河北省唐山市。