轧机主传动系统主联轴器安全销有限元优化设计

田 野,李友荣,王 涛

(武汉科技大学冶金装备及控制教育部重点实验室,湖北 武汉,430081)

轧机主传动系统主联轴器安全销有限元优化设计

田野,李友荣,王涛

(武汉科技大学冶金装备及控制教育部重点实验室,湖北 武汉,430081)

摘要:以某厂轧机主传动系统主联轴器安全销为研究对象,采用有限元的函数加载方式对其进行应力分析,对安全销的实际剪切强度进行校核,并在有限元软件中通过参数化建模对安全销退刀槽尺寸进行优化。仿真分析结果表明,优化后的安全销可以保证轧机主传动系统扭矩超过设定值时安全销及时断裂,对主传动系统起到保护作用。

关键词:安全销;联轴器;载荷分析;扭矩;有限元分析;轧机

轧机主电动机与主减速机之间的主联轴器上一般安装有两个安全销,对轧机主传动系统起着过载保护作用[1]。但在实际运行中,安全销常常在主传动扭矩远低于设定值时就发生断裂,增加了事故停机时间;或在主传动扭矩已远高于设定值时安全销仍未断裂,对轧机主传动系统未能起到有效的保护作用。为此,本文针对某厂冷轧机主联轴器的安全销进行有限元分析及优化,以期提高其承载能力,增强其对轧机主传动系统的保护作用。

1安全销载荷分析

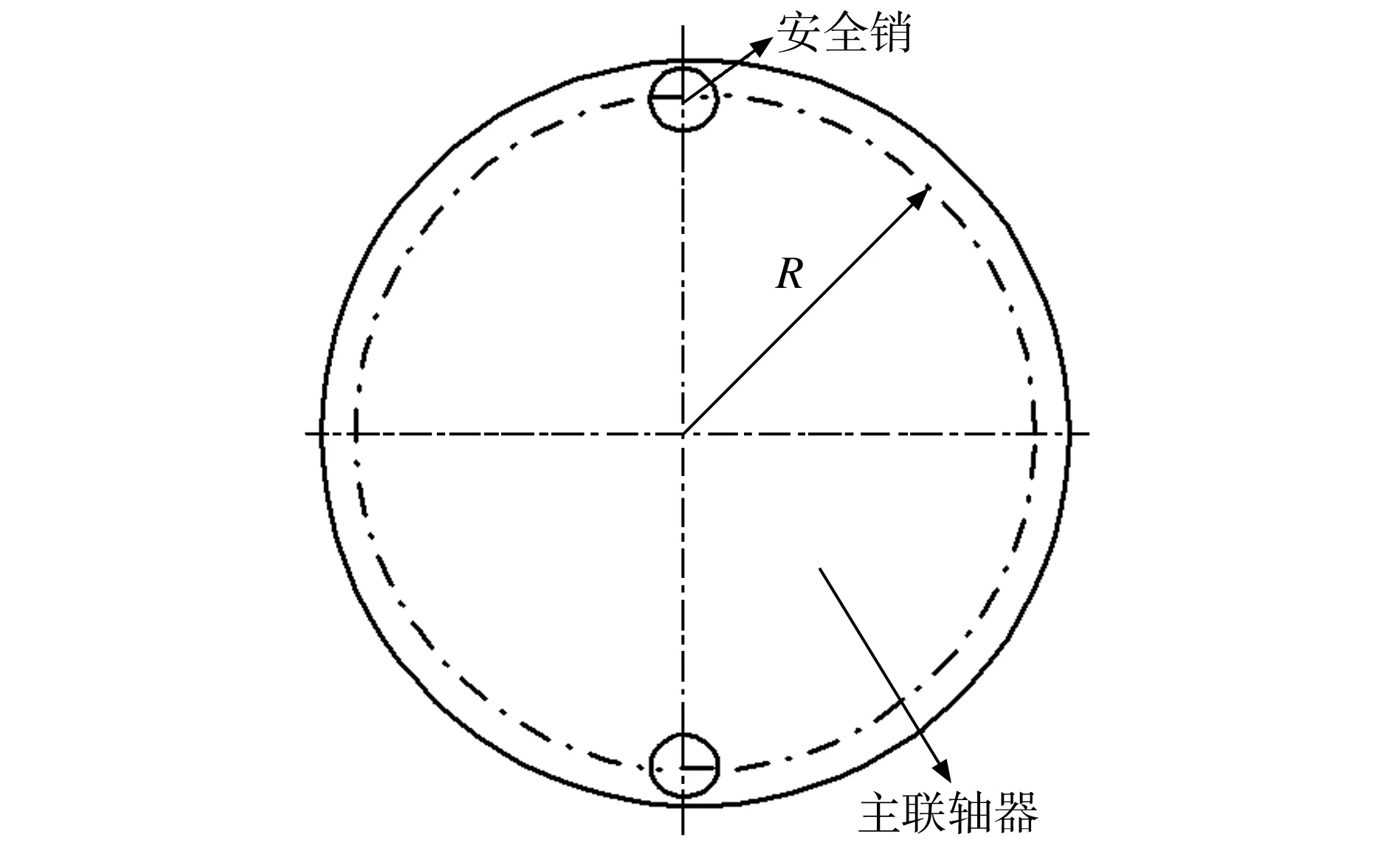

图1 安全销的安装位置

联轴器工作时受到的扭矩为Mn,主联轴器上有两个安全销,则每一个安全销传递的扭矩为Mn/2。安全销上退刀槽部位是最易断裂的部分,而且受纯剪切力的作用,所以安全销表面施加载荷时必须考虑去除弯矩的影响,即在安全销表面施加梯形载荷使其对退刀槽中心点的弯矩为零。安全销轴向载荷分布如图2所示[3]。

图2 安全销的受载示意图

由图2中可知,I、II两部分受载情况一致,故只取I部分进行分析,可得:

(1)

(2)

当设定好传递扭矩Mn后,联立式(1)、式(2)即可求得所加梯形载荷中P1、P2的值。

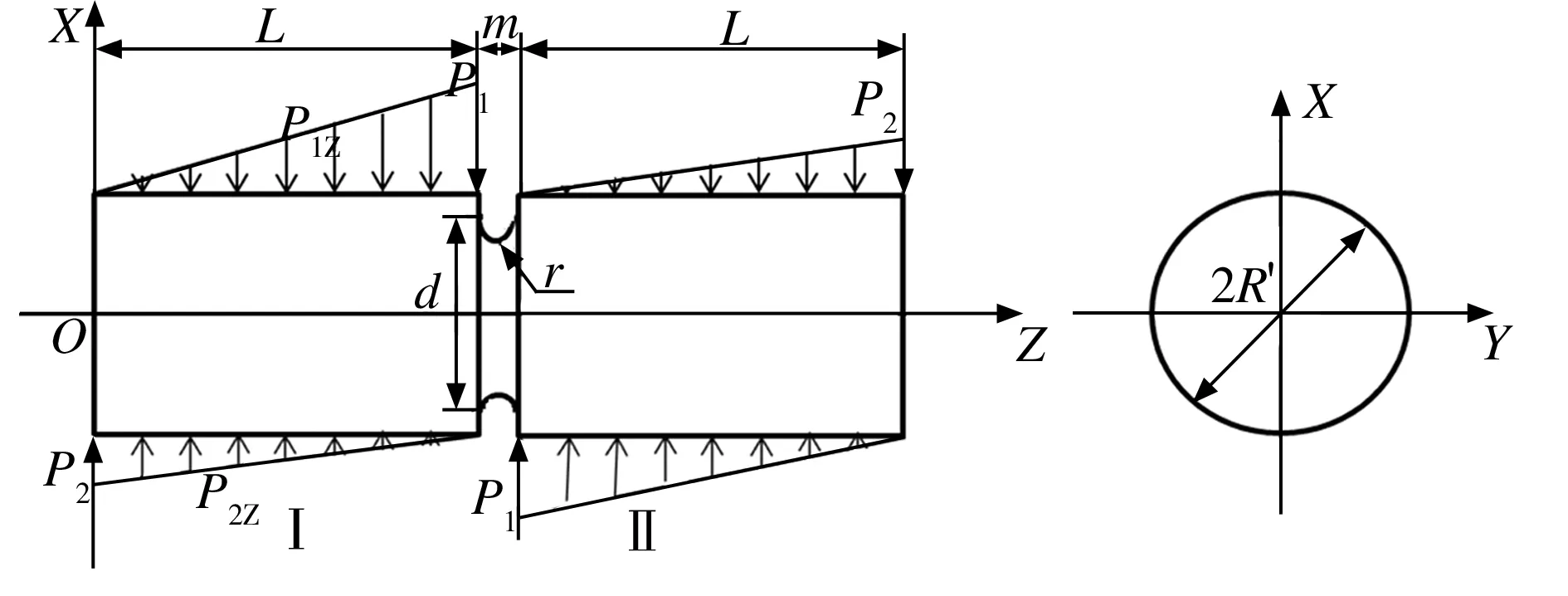

根据安全销的受力情况,可知其外圆柱面的径向分布载荷Pβ在XOY平面的120°圆弧上按余弦规律分布,如图3所示。由图3中可得:

(3)

式中:Pc为受力中心C点处(β=0)的分布载荷。

图3 安全销的径向载荷分布

安全销沿轴向每一层都受到余弦载荷,取其中任意一层的半截面,径向载荷在OX方向上的合力为:

(4)

式中:R′为安全销受载部位截面半径(见图2)。

由此可得任一截面分布载荷的最大值为

(5)

将Pc代入式(3)即可求得每一个位置的径向载荷。

2有限元分析

2.1三维模型及边界条件

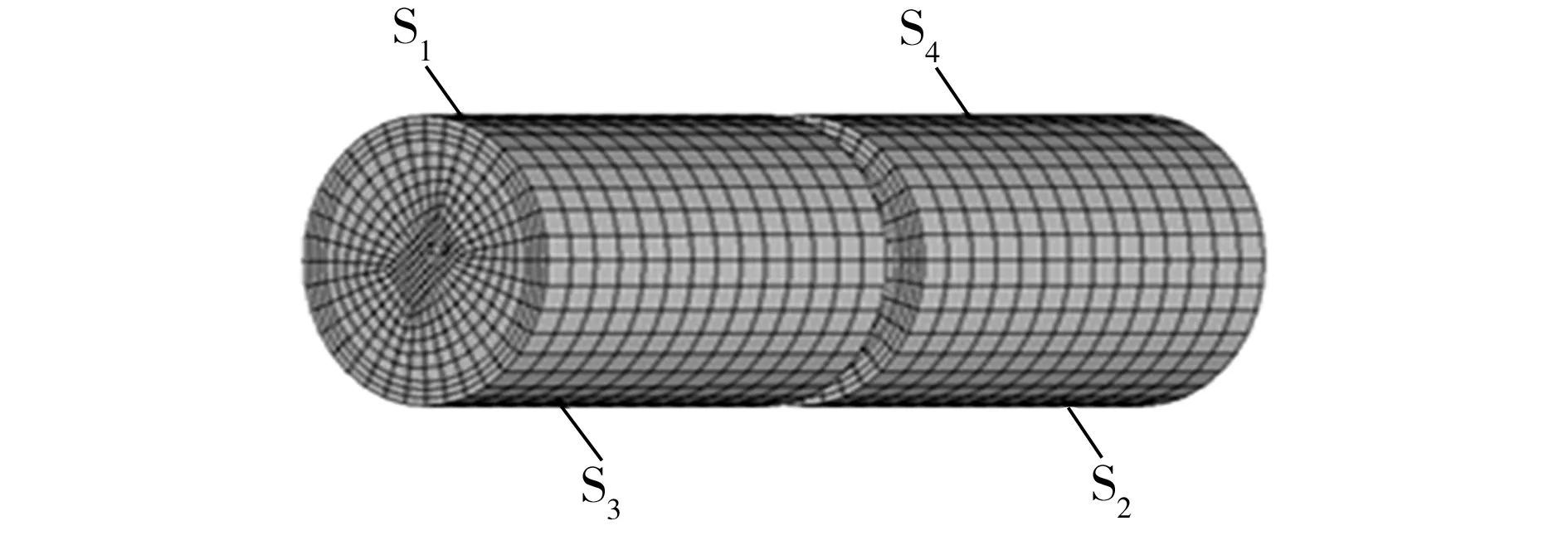

三维实体建模采用参数化方法建模[4],为保证计算的准确性,建好的模型上、下表面分别先切分出2个120°的扇形面,以便于加载,并采用映射网格的方式划分[5],得到网格图如图4所示。

边界条件是将模型右端面上所有的节点在X、Y、Z三个方向固定。

图4 安全销网格划分

2.2施加载荷

安全销上的分布载荷在轴向呈梯形分布,在径向呈120°余弦规律分布,在模型上已切分出的120°扇形面(图4中S1~S4)上采用函数加载的方式施加载荷。各扇形面上载荷PS1~PS4的关系式分别为

(6)

(7)

(8)

(9)

式中:Pc1为扇形面S1、S2上分布载荷的最大值;Pc2为扇形面S3、S4上分布载荷的最大值。

用有限元软件对模型加载,载荷图如图5所示。

图5 安全销加载后示意图

3仿真结果与分析

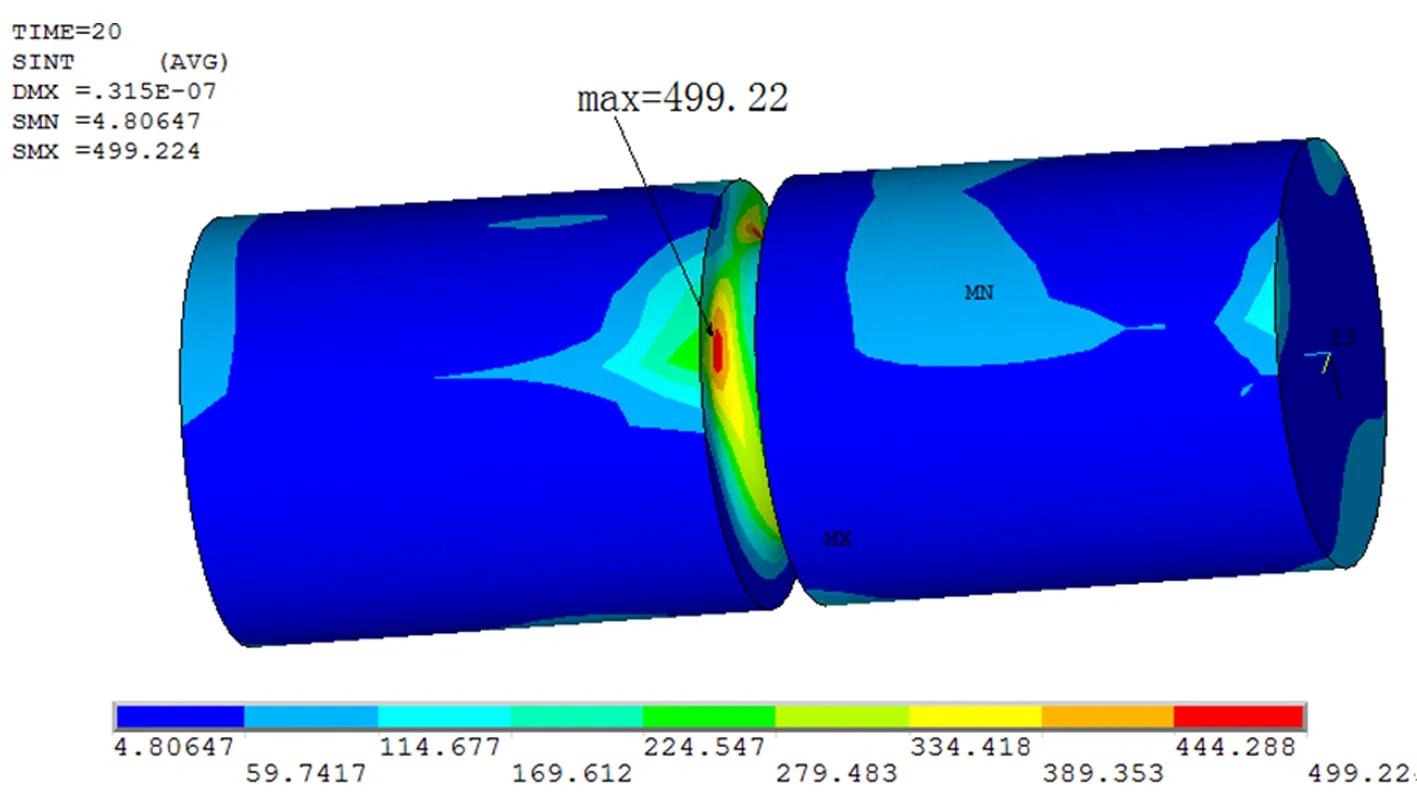

安全销第一主应力与第三主应力的差值分布图如图6所示。由图6中可知,安全销第一主应力与第三主应力差值的最大值为499.22 MPa。根据最大剪应力的计算公式τmax=(σ1-σ3)/2可得安全销危险部位的最大剪切应力为τmax=499.2/2=249.6 MPa<τb=358 MPa,可见该安全销承受的最大剪切应力小于其材料实际的极限剪切强度,既安全销应该断裂时没能断裂,未能起到保护主传动系统的作用。为了保证轧机主传动系统扭矩超过设定值时安全销及时断裂,须对安全销结构进行优化设计。

图6 第一主应力与第三主应力差值分布图

Fig.6 Distribution diagram of the difference between the first principal stress and the third one

3优化设计

3.1优化方法

在有限元软件中进行安全销的优化设计。以安全销的原始尺寸建立参数化模型输入优化处理器,以d、r为设计变量,σ1-σ3为状态变量,以安全销工作最大剪切应力达到极限强度为优化目标,分析安全销工作时的受力状况,目标函数为:

(10)

目标函数趋向最小值时,d、r的值即为最优尺寸,考虑到实际工艺的限制,仿真中设置d=30~40 mm、r=5~6 mm。

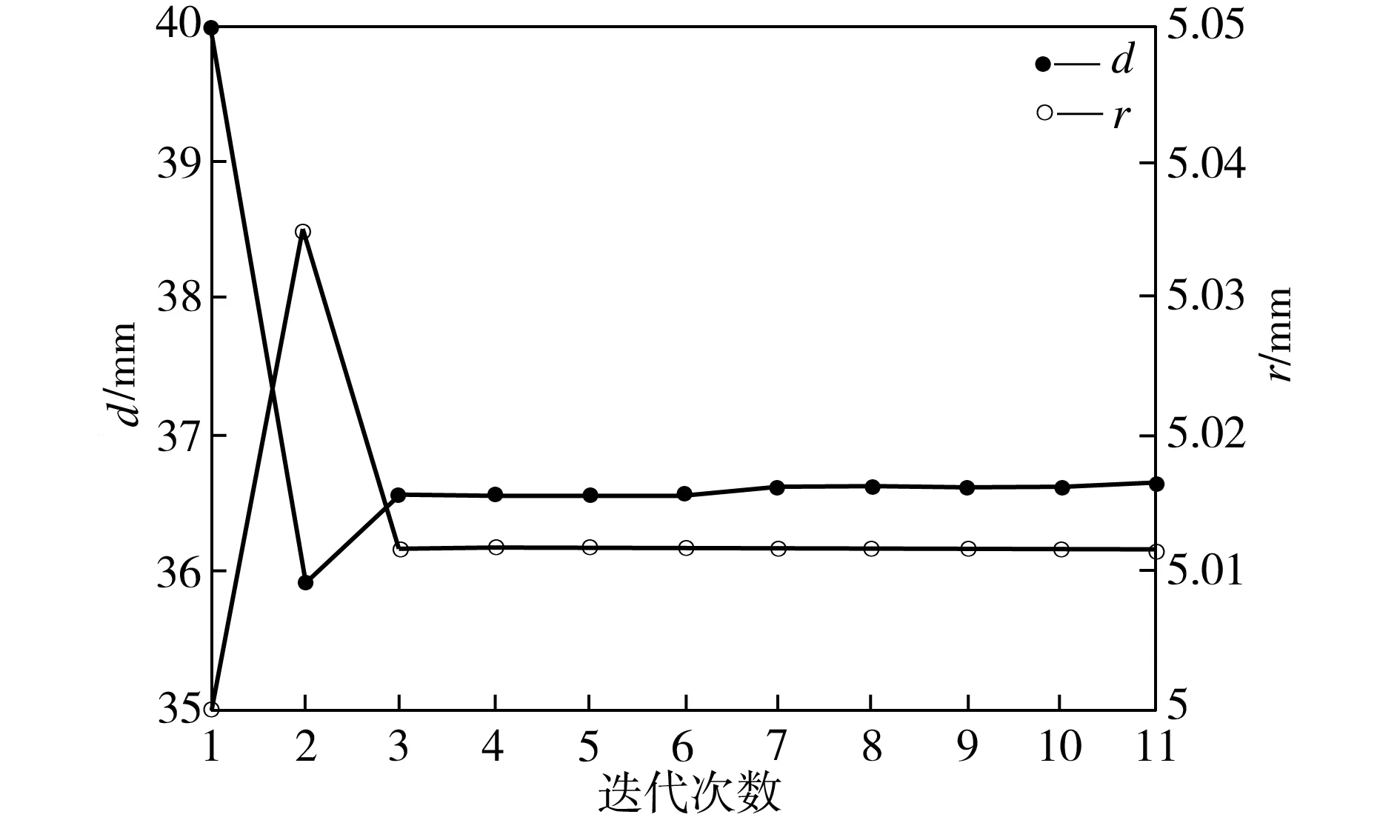

3.2优化结果分析

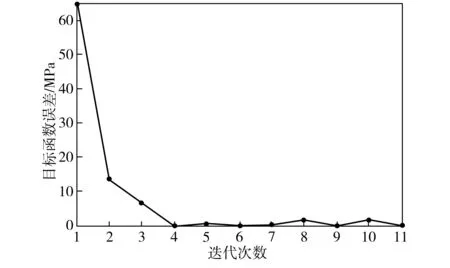

安全销退刀槽位置的尺寸对安全销受最大剪应力影响比较敏感,所以计算方法选择一阶方法[6],迭代次数定为10次。安全销结构参数优化后的参数序列值如图7所示,目标函数误差的迭代曲线如图8所示。由图7、图8中可知,迭代4次即得到最佳设计方案,其序列值为:r=5.0118 mm,d=36.564 mm。

图7 设计变量r与d的迭代曲线

图8 目标函数误差的迭代曲线

3.3仿真验证

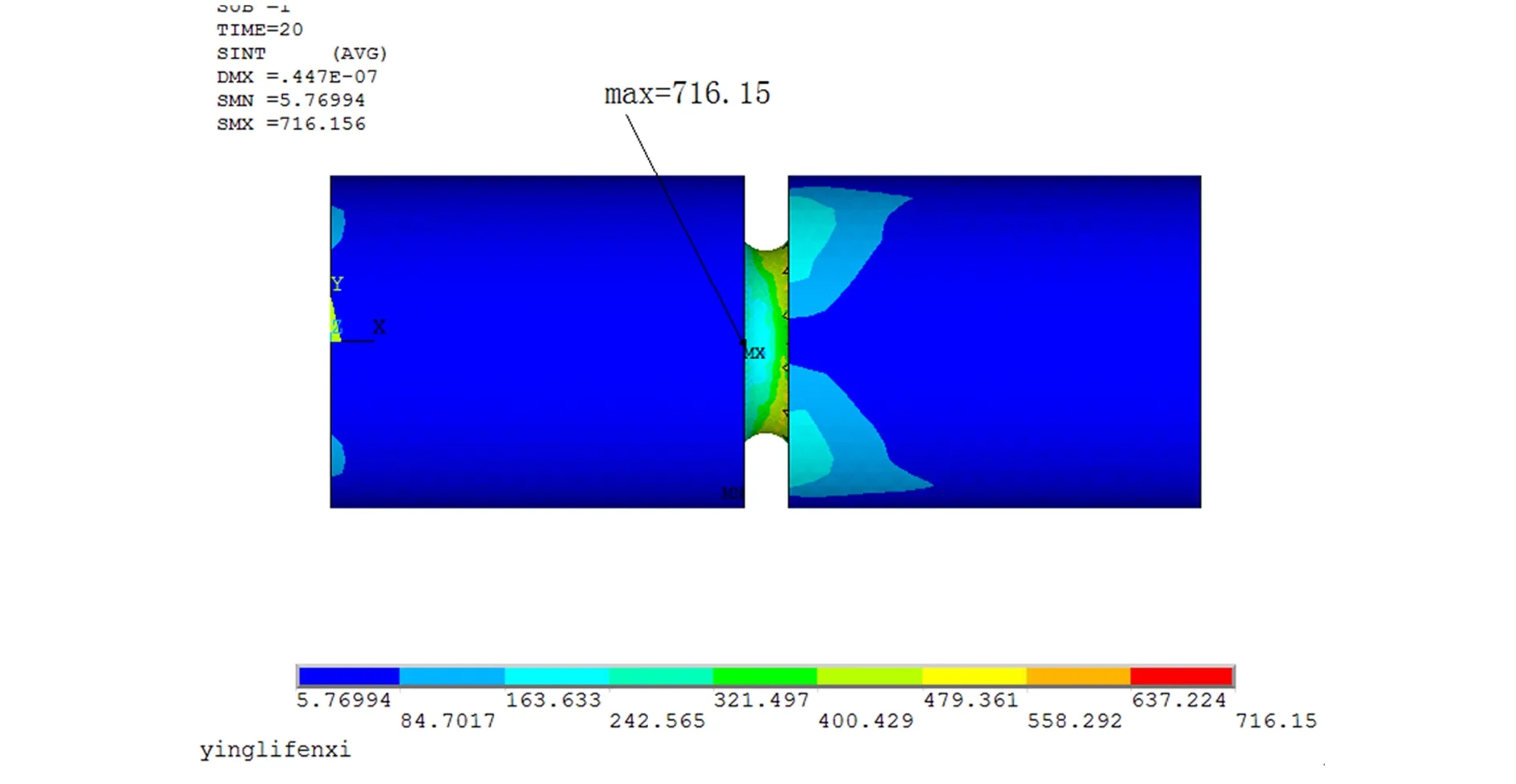

优化设计后,考虑到加工刀具等问题,对退刀槽圆弧尺寸进行圆整,实际取r=5mm,d=36.56 mm。图9是按优化后所取实际尺寸得到的安

全销第一主应力与第三主应力之差的云图。由图9中可知,优化后安全销σ1-σ3的最大值为716.15 MPa,计算可得此时安全销的受到的最大剪应力为358.08 MPa,非常接近45号钢的极限剪切强度358 MPa,表明该结构优化方案是有效的。

图9优化后安全销第一主应力与第三主应力差值分布图

Fig.9 Distribution diagram of the difference between the first principal stress and the third one after optimization

4结语

本文对某厂轧机主传动系统主联轴器安全销进行有限元分析和优化。通过调整安全销退刀槽底部应力集中部位的直径d和过渡圆弧半径r来改变其承载能力,使安全销的保护扭矩达到设定值。有限元分析结果表明,优化后的安全销能够满足轧机主传动系统安全生产的需要,且优化过程中通过函数加载的方式不仅计算简单,而且精度高。

参考文献

[1]许杰华,翟志和. 四辊轧机主传动安全销强度校核及改造[J].有色设备,2002(6):23-24.

[2]徐灏.机械设计手册(上册)第二分册[M].北京:机械工业出版社,1988:11-90.

[3]李友荣,贺文涛,刘安中.轧机主传动安全销弹塑性有限元分析[J].重型机械,2005(5):45-48.

[4]张涛.ANSYS APDL参数化有限元分析技术及其应用实例[M].北京:中国水利水电出版社, 2013:101-150.

[5]朱红钧.ANSYS 15.0几何建模与网格划分实战指南[M]. 北京:人民邮电出版社, 2014:203-270.

[6]邓凡平.ANSYS 12有限元分析自学手册[M].北京:人民邮电出版社,2011:215-218.

[责任编辑郑淑芳]

FEA-based optimization design for the safety pin of main shaft coupling in the main driving system of rolling mill

TianYe,LiYourong,WangTao

(Key Laboratory of Metallurgical Equipment and Control Technology of Ministry of Education,Wuhan University of Science and Technology, Wuhan 430081, China)

Abstract:With the safety pin of main shaft coupling in the main drive system of a rolling mill as the research object, the stress distribution of the safety pin is calculated and the actual shear strength of the safety pin is checked by the function loading from the finite element analysis (FEA) method.The structural parameters of the safety pin are optimized by means of parametric modeling in the FEA software. Simulation results show that the shear fracture of the safety pin will surely occur when the system torque exceeds the preset value, thus protecting the main drive system of the rolling mill.

Key words:safety pin; coupling; load analysis; torsion; finite element analysis; rolling mill

收稿日期:2015-10-10

基金项目:国家自然科学基金资助项目(51405353).

作者简介:田野(1991-),男,武汉科技大学硕士生.E-mail:2497823663@qq.com通讯作者:李友荣(1946-),男,武汉科技大学教授,博士生导师.E-mail:liyourong@wust.edu.cn

中图分类号:TG333

文献标志码:A

文章编号:1674-3644(2016)02-0112-04