不锈钢酸洗污泥-黏土基陶粒的制备及性能研究

朱明旭,白 皓,刘德荣

(1.北京科技大学冶金与生态工程学院,北京,100083;2.中国联合工程公司工业炉所,浙江 杭州,310052)

不锈钢酸洗污泥-黏土基陶粒的制备及性能研究

朱明旭1,白皓1,刘德荣2

(1.北京科技大学冶金与生态工程学院,北京,100083;2.中国联合工程公司工业炉所,浙江 杭州,310052)

摘要:利用热力学软件FactSage中Equilib模块计算不锈钢酸洗污泥掺量的增加对制备陶粒结晶相的影响,得到合适的污泥烧制陶粒的掺量配比,即m(污泥)∶m(黏土)=20∶80;通过陶粒烧制试验,对该配比烧制的陶粒颗粒进行密度与抗压性能测试,得1100 ℃时烧制陶粒颗粒膨胀性较好,颗粒内部孔洞较为均匀,抗压强度平均为810 N;陶粒对重金属Cr、Ni浸出结果显示,浸出液中Cr、Ni元素远小于国标中的限定量,表明陶粒对这两种元素的固化效果较好。

关键词:不锈钢酸洗污泥;黏土;陶粒;FactSage;配方;烧结温度;Cr;Ni

不锈钢产品表面通常需要经过高温碱浸、熔盐电解、混酸酸洗和多级漂洗等工序处理[1],所排放的废水包括中性盐废液、混酸废液和含氟废水等,具有成分复杂、酸度高和毒性大等特点。废水常用碳酸钠、氢氧化钠或石灰石等经过中和沉淀、污泥浓缩和板框压滤,最终得到红褐色泥饼[2],即不锈钢酸洗污泥。近几年,全球不锈钢产量保持平稳增长,据国际不锈钢论坛(ISSF)统计数据显示,2014年全球不锈钢产量已达4170万吨,增长8.3%。中国不锈钢产业持续迅猛发展,2006年起我国不锈钢产量稳居世界第一,至2014年已占全球产量的52%。与此同时,不锈钢酸洗污泥的产生量也随之增加。不锈钢酸洗产生的污泥量约为不锈钢产量的3%~5%[3],据此推算,全国每年不锈钢酸洗污泥的产量在60万吨以上。目前国内处理这种固体废弃物的主要方法为填埋处理[4],但这种方法占用大量土地且易造成二次污染,寻找有效的资源化利用方法显得尤为重要。

陶粒作为一种轻骨料,有着强度高、密度小、保温和隔热等优良性能[5],广泛应用于轻集料混凝土、制备各种滤料及保温吸音材料、水处理以及园艺园林方面[6-7]。添加污泥制备陶粒技术的研究在国内外起步较晚,最早由Nakouzi等提出,烧制出的是以染料污泥为原料的陶粒[8-10]。目前对污泥陶粒的研究大多集中于城市污水处理污泥,而对不锈钢酸洗污泥制备陶粒的研究鲜有报道。本研究通过数值计算和试验探索制备不锈钢酸洗污泥陶粒的可行性,以及不锈钢酸洗污泥制备陶粒的资源化利用技术方案,以期为完善污泥陶粒工艺提供技术参考。

1试验

1.1原料

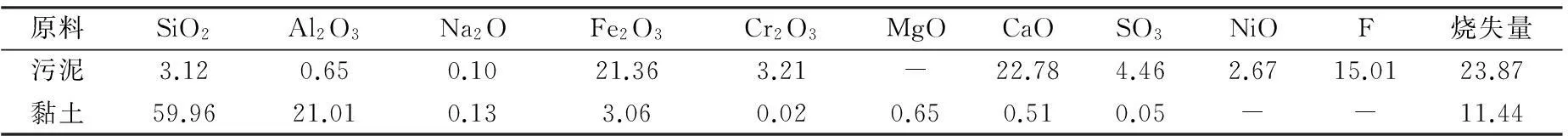

试验原料包括黏土、某不锈钢酸洗废水处理厂的脱水污泥,其化学成分如表1所示。由表1可见,该不锈钢污泥中成陶组分SiO2、Al2O3含量较低,烧失量较大,不具有烧胀性[11],且含有Cr、Ni等重金属元素;而黏土作为传统陶粒的主要原料之一,主要矿物有高岭石、水云母和蒙脱石等,伴生矿物包括石英、方解石、长石以及一些有机物质等,是陶粒坯体组成中Al2O3、SiO2的主要来源,具有很好的可塑性,且赋予坯泥一定的成型性能和陶粒坯体干燥强度。在烧制过程中,黏土经过一系列物理化学变化后生成莫来石晶体,构成陶粒坯体的骨架结构,有提高坯体机械强度、有效增加制品抵抗高温变形能力以及拓宽烧成范围的优良性能[11]。因此,试验中用黏土作为辅料补充成陶组分SiO2、Al2O3,通过测试烧结出的陶粒样品对烧结工艺进行比较。

表1 原料的化学组成 (wB/%)

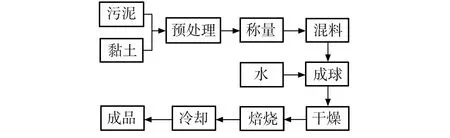

1.2陶粒的制备

图1 陶粒制备的工艺流程

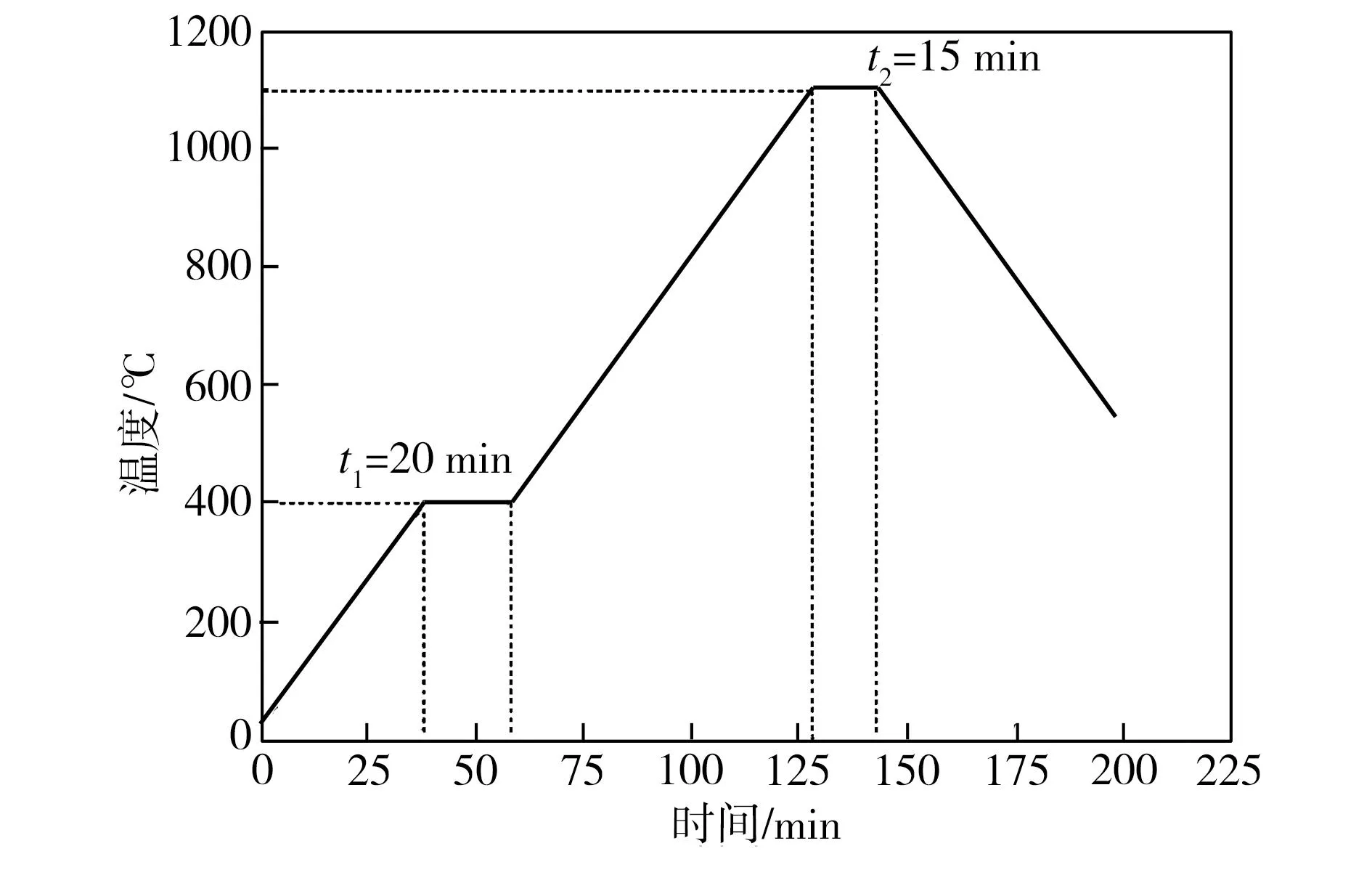

图2 1100 ℃下烧结陶粒的升温曲线

Fig.2 Temperature rising curve of sintering ceramsites at 1100 ℃

1.3性能检测与表征

利用XRF-1800扫描型X射线荧光光谱仪分析原料的化学组成;利用D/MAX-RB型X射线衍射仪(XRD)表征陶粒的物相组成;采用S-360型扫描电子显微镜(SEM)观察试样的微观形貌;参照GB/T 9966.3—2001测定陶粒的体积密度;参照文献[12]提供的方法测定陶粒的抗压强度,每批次样品测试10颗陶粒,取去掉最大值和最小值后的平均值作为该批陶粒的强度性能指标;参照HJ557—2009检测陶粒固化重金属元素Cr、Ni的效果,并根据GB/T 5085.3—2007对重金属Cr、Ni的浸出液进行定量分析。

2配方设计

2.1设计方案

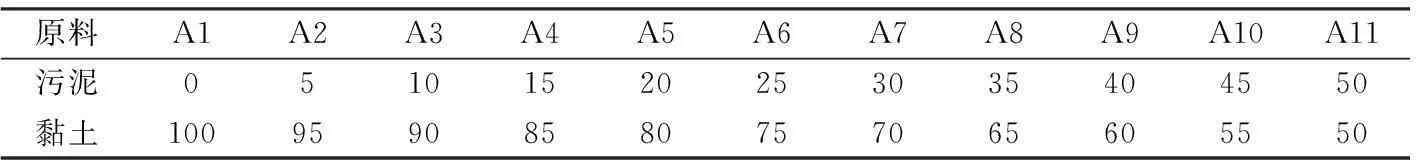

本研究采用热力学软件FactSage中的Equilib模块计算随污泥量的增加陶粒中结晶相的变化。Equilib计算模块以化学氧化物形态作为反应物输入形式,假设气氛组成为79% N2+21% O2,而实际烧结过程一般为弱氧化气氛,但气氛差别对主要矿物的影响较小[13];气压设定为1.01×105Pa,烧结温度设定为1100 ℃,这与实际烧结过程基本一致。研究以黏土为烧制陶粒的原始成分,然后按一定配比加入不锈钢酸洗污泥,其配料方案如表2所示。

2.2FactSage计算结果与分析

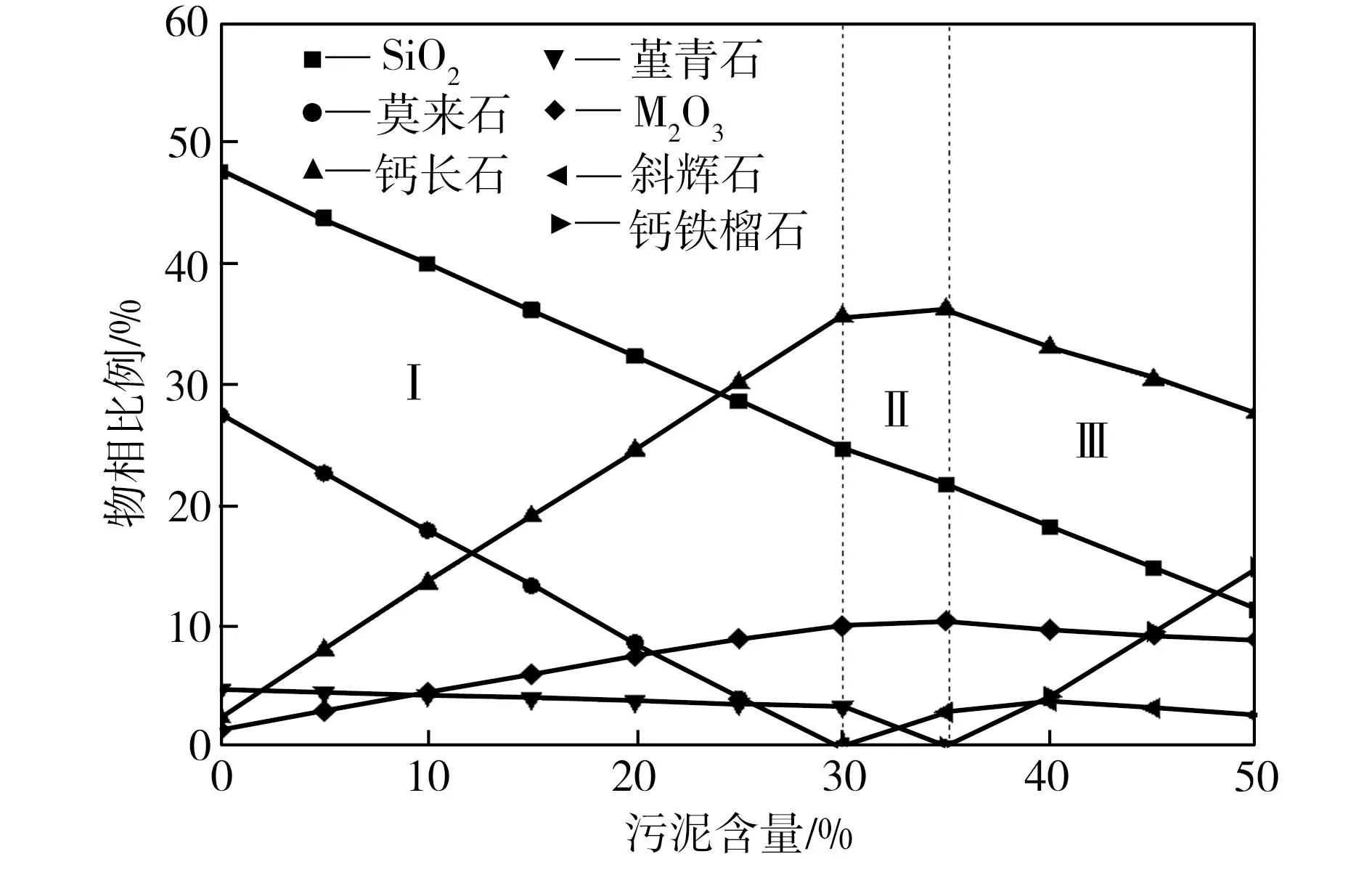

图3为不同污泥添加量下热力学软件FactSage计算得陶粒中结晶相的变化。从图3中可以看出,当配方中只有黏土时,结晶相基本只包含莫来石相(27%)和石英(47%);随着污泥量的增加,有新相生成,包括钙长石、斜辉石以及钙铁榴石(Ca3Fe2Si3O12)等。

表2 配料方案(wB/%)

为方便讨论,将图3分为三个区域,即区域Ⅰ(污泥添加量为0~30%)、区域Ⅱ(污泥添加量为30%~35%)和区域Ⅲ(污泥添加量为35%~50%),区别它们的点分别为莫来石消失的点和钙铁榴石出现的点。区域Ⅰ中,随着污泥量的添加,石英量不断减少,莫来石相的生成量也逐渐减少,直到当污泥添加量为30%时全部消失,而钙长石和金属氧化物量都逐渐增加;区域Ⅱ中,钙长石和金属氧化物趋于平稳,没有明显变化,此外还有新相斜辉石生成;区域Ⅲ中,随污泥添加量的增加,钙长石逐渐减少,在区域Ⅱ中产生的新相斜辉石没有明显的变化,但是出现了新相钙铁榴石(Ca3Fe2Si3O12),其含量呈线性增加。

图3 不同污泥添加量下陶粒中生成相的变化图

Fig.3 Diagram of phases generated in the ceramsite system at different sludge ratios

一般情况下,陶粒强度主要受组分中Al2O3的影响,即Al2O3和SiO2会在高温条件下相互作用,促进莫来石晶体的形成与长大,有利于提高颗粒的机械强度及化学稳定性能。此外,已有研究表明辉石的增加会导致坯体烧结范围变窄[14-15],且认为坯体高温下形成的含钙玻璃相的黏度随温度升高而迅速降低是导致坯体烧结范围不宽的主要原因。不锈钢酸洗污泥中含大量的Ca、F元素,在陶粒坯料中掺加污泥后,坯料中Ca、F元素增加,高温下形成含钙的玻璃相较多,会进一步导致烧结范围变窄,同时氟的助熔作用也会导致烧结范围变窄。烧结温度范围变窄不利于温度控制从而增加烧结工艺的难度。本研究中应尽可能多地利用污泥原料,又要保证烧制结果优良以及烧结工艺制度的可行性,因而在陶粒烧制试验中选择方案A5(m(污泥)∶m(黏土)=20∶80)作为陶粒烧制试验的配方。

3结果与分析

3.1烧结温度对陶粒制备的影响

3.1.1陶粒形貌

采用方案A5所示的配比进行陶粒烧制实验,1050、1100、1150 ℃温度下烧成陶粒的形貌如图4所示。由图4可见,当烧成温度为1050 ℃时,陶粒未发生明显膨胀,并保持原有的形状;当烧成温度为1150 ℃时,陶粒出现明显过烧现象,即陶粒颗粒间互相板结,颜色变黑,出现严重变形,并伴有大气泡和气孔产生。由此可知,1050 ℃和1150 ℃时烧制的陶粒烧结效果不佳。而当烧成温度为1100 ℃时,陶粒发生适度膨胀,结构致密且均匀。

(a)1050 ℃(b)1100 ℃(c)1150 ℃

图4不同温度下烧成陶粒的形貌

Fig.4 Morphologies of ceramsites sintered at different temperatures

3.1.2表观密度与强度

烧成温度对陶粒表观密度及强度的影响如图5所示。从图5中可以看出,陶粒表观密度和颗粒强度均随着烧成温度的升高而降低。表观密度的减小表明陶粒颗粒的膨胀性随着烧成温度的升高而增强,这可以理解为两个方面共同作用的结果:一方面在高温条件下,陶粒坯体中化学结合水得以排除,部分碳酸盐开始分解,有机物、残余碳等被氧化变成气体溢出,从而导致坯料质量减小;另一方面,高温时熔融的陶粒颗粒具备一定的黏性,从固态变成气态溢出的部分气体受料球热塑

图5 烧制温度对陶粒颗粒的密度与强度的影响

Fig.5 Effect of sintering temperature on the density and compressive strength of sintered ceramsites

时的表面张力束缚,在陶粒内部形式气泡,致使陶粒颗粒膨胀,从而使陶粒体积增大而密度减小。随烧成温度升高,陶粒颗粒强度下降幅度有所减缓主要是因为颗粒强度主要受Al2O3的影响,高温条件下Al2O3和SiO2相互作用,促进莫来石晶体形成和长大,对提高颗粒的机械强度和化学稳定性能起到一定的促进作用。

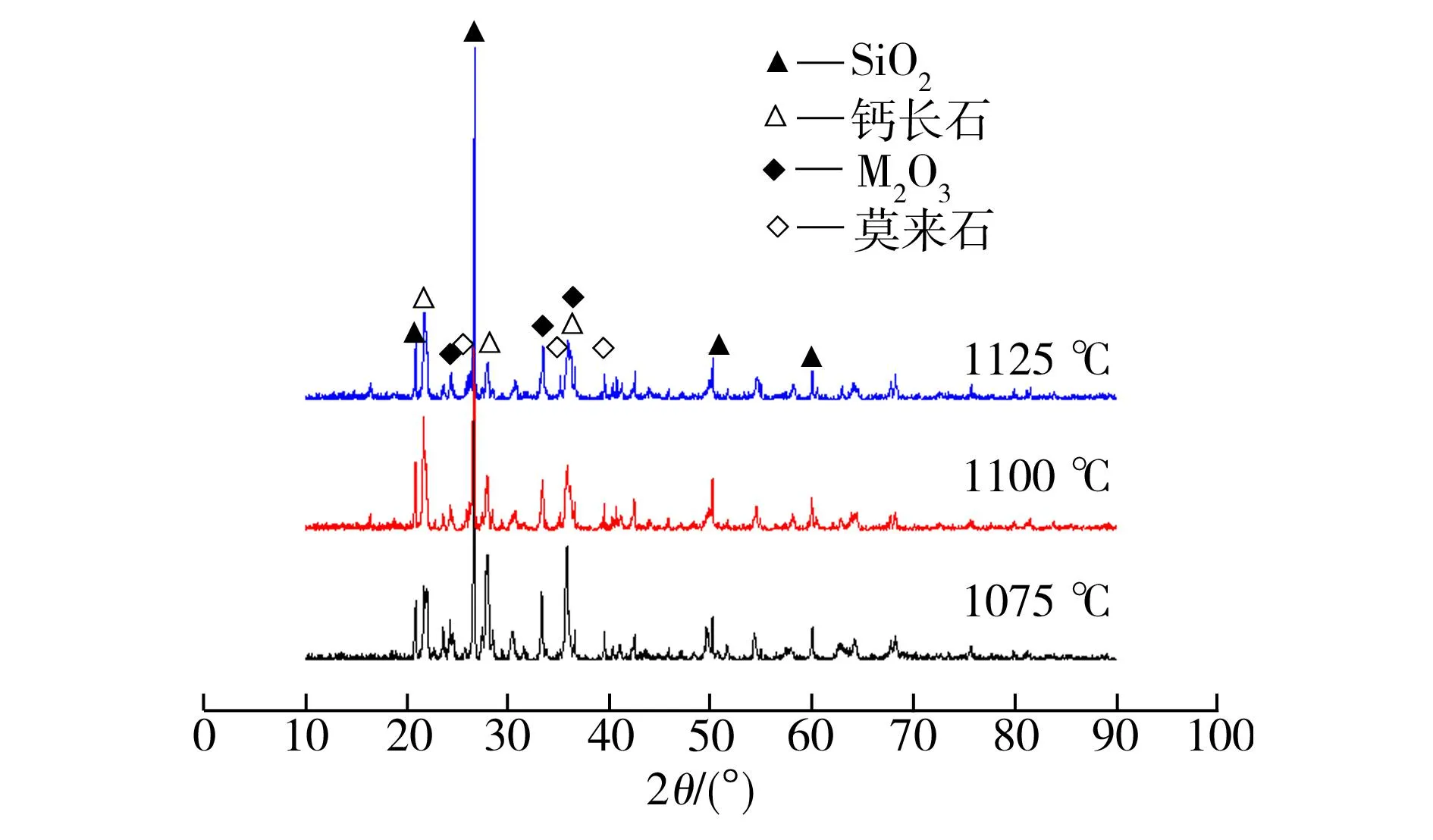

3.1.3物相分析

不同烧制温度下陶粒的XRD图谱如图6所示。从图6中可以看出,当温度分别为1075、1100、1125 ℃时,烧成陶粒的物相组成均为石英石、莫来石、钙长石和金属氧化物;随着烧成温度升高,莫来石衍射峰的强度逐渐增强,烧成温度高于1100 ℃,莫来石衍射峰变化不明显。当烧结温度为1075 ℃时,莫来石没有形成很好的结晶相,此时颗粒强度较高主要是因为其产生的膨胀较小、陶粒颗粒较为紧实所致。

3.1.4微观结构

不同烧制温度下陶粒的SEM照片如图7所示。从图7中可以看出,随着烧制温度的升高,陶粒内部出现的孔洞逐渐变大;当温度为1075 ℃时,陶粒内部孔洞较小,宏观上表现为颗粒膨胀性较小且较为密实,进一步解释了此温度下陶粒密度较大的原因;当温度为1125 ℃时,陶粒内部出现较大的孔洞,且孔洞分布较不均匀,宏观上表现为颗粒密度较小而膨胀性较大,使得颗粒强度受到很大影响;当温度为1100 ℃时,陶粒内部孔洞尺寸小且较为均匀,此温度下陶粒的烧结效果较为理想。

图6 不同烧制温度下陶粒的XRD图谱

Fig.6 XRD patterns of ceramsite sintered at different temperatures

(a)1075 ℃(b)1100 ℃(c)1125 ℃

图7不同烧制温度下陶粒的SEM照片

Fig.7 SEM images of ceramsites sintered at different temperatures

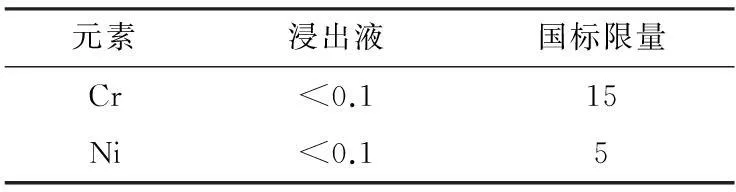

3.2烧制陶粒对Cr、Ni的固化效果

采用1100 ℃下烧制的陶粒做重金属Cr、Ni元素的浸出实验,其结果如表3所示。从表3中可以看出,陶粒对重金属Cr、Ni的固化效果较好,浸出液中重金属元素Cr、Ni的浓度远小于国标中的限定量。这是因为烧结好的陶粒具有较好的微观结构,Cr、Ni元素在陶粒内部生成稳定的化合物,因而被固定在其中难以溶出。由此可见,不锈钢酸洗污泥制备陶粒能有效地固化有毒金属元素Cr、Ni,是一种环境友好型的固体废弃物处理方式。

表3烧成陶粒浸出液中Cr、Ni的浓度(单位:mg·L-1)

Table 3 Concentration of Cr and Ni in the leaching solution of ceramsite

元素浸出液国标限量Cr<0.115Ni<0.15

4结论

(1)随着原料配比中污泥量的增加,有钙长石、斜辉石及钙铁榴石(Ca3Fe2Si3O12)等新相生成,但其中的莫来石会随之消失,这对陶粒颗粒强度产生较大影响。此外,钙长石和斜辉石的产生进一步导致坯料烧制时坯体烧结范围变窄。因而选择污泥-黏土基陶粒的制备配比为m(污泥)∶m(黏土)=20∶80。

(2)烧制温度为1100 ℃时陶粒的膨胀性较好,内部孔洞较为均匀,且平均颗粒抗压强度可达到810 N。

(3)所制陶粒对Cr、Ni固化效果较好,浸出液中重金属浓度远小于国标限定量,表明不锈钢酸洗污泥制备陶粒的资源化利用方案是安全可行的。

参考文献

[1]曹妙康.不锈钢板带中性盐电解酸洗除鳞工艺[J].上海金属,1998,20(5):39-47.

[2]张煊南.化学法处理不锈钢酸洗废水技术[J].黑龙江环境通报,2009,33(2):56-58.

[3]房金乐,杨文涛.不锈钢酸洗污泥的处理现状及展望[J].中国资源综合利用,2014,32(11):24-27.

[4]李志宏.固体废弃物处理与处置方法简析[J].科技风,2008(12):39.

[5]王晓刚,赵铁军.轻集料混凝土的新进展[J].建筑技术开发,2003,30(10):37-39.

[6]高连敬.曝气生物滤池沸石和陶粒滤料性能对比研究[J].水处理技术,2009,35(12):53-57.

[7]张晓岚,唐升卿,李涛,等.陶粒生物滤池与无烟煤滤池强化过滤效果对比[J].中国给水排水,2007, 23(1):72-76.

[8]Tay J H, Show K Y, Hong S Y. Concrete aggregates made from sludge-marine clay mixes[J]. Journal of Materials in Civil Engineering, 2002, 14(5): 392-398.

[9]Nakouzi S, Mielewski D, Ball J C, et al. A novel approach to paint sludge recycling:reclaiming of paint sludge components as ceramic composites and their applications in reinforcement of metals and polymers[J]. Journal of Materials Research, 1998, 13(1): 53-60.

[10]黄德志,何少先,江映翔.污水处理厂脱水污泥制作轻质陶粒添加剂的研究[J].环境科学学报,2000, 20(S1):129-132.

[11]Chen C Y, Lan G S, Tuan W H. Microstructural evolution of mullite during the sintering of kaolin powder compacts[J]. Ceramics International, 2000, 26(7): 715-720.

[13]Pontikes Y, Rathossi C, Nikolopoulos P, et al. Effect of firing temperature and atmosphere on sintering of ceramics made from Bayer process bauxite residue[J]. Ceramics International, 2009, 35(1): 401-407.

[14]Karamanova E, Avdeev G, Karamanov A. Ceramics from blast furnace slag, kaolin and quartz[J]. Journal of the European Ceramic Society, 2011, 31(6): 989-998.

[15]戴长禄,张振禹,叶大年,等.硅灰石、透辉石在陶瓷中的基本反应和作用[J].地质科学,1990(4):359-366.

[责任编辑董贞]

Preparation and properties of ceramsite fromstainless steel pickling sludge and clay

ZhuMingxu1,BaiHao1,LiuDerong2

(1. School of Metallurgical and Ecological Engineering, University of Science andTechnology Beijing, Beijing 100083, China; 2.Institute of Industrial Furnace,China United Engineering Corporation, Hangzhou 310052, China)

Abstract:By using the Equilib module in thermodynamic software FactSage, the influence of increasing the amount of mixed stainless steel pickling sludge on the crystalline phase in the sintered ceramsite was estimated. The optimal batch formula was obtained accordingly, that is m(sludge)∶m(clay)=20∶80. The sintering experiment based on this batch formula was conducted and the density and compressive strength of the sintered ceramsites were tested. The results show that ceramsite sintered at 1100 ℃ exhibits better themal expansion property with uniformly distributed internal pores, and its average compression strength can reach 810 N. Afterwards, the leaching experiment of Cr and Ni heavy metals on the ceramsite were carried out.The results show that the contents of Cr and Ni in leaching solutions are much lower than the limited values in GB standards, which indicates that the elements Cr and Ni can be effectively solidified by the sintered ceramsite.

Key words:stainless steel pickling sludge; clay; ceramsite; FactSage; batch formula; sintering temperature; Cr; Ni

收稿日期:2016-01-11

基金项目:钢铁冶金新技术国家重点实验室基金资助项目(41603006).

作者简介:朱明旭(1991-),男,北京科技大学硕士生.E-mail:zhumusk@163.com通讯作者:白皓(1969-),男,北京科技大学教授,博士生导师.E-mail:baihao@metall.ustb.edu.cn

中图分类号:X757

文献标志码:A

文章编号:1674-3644(2016)03-0185-05