一种耦合机构的冷却润滑系统研究

赵江灵,张 雄,吴孝曦,吴为理,李千红

(广州汽车集团股份有限公司 汽车工程研究院, 广州 511434)

一种耦合机构的冷却润滑系统研究

赵江灵,张雄,吴孝曦,吴为理,李千红

(广州汽车集团股份有限公司 汽车工程研究院, 广州511434)

摘要:分析了一种新型混合动力耦合机构冷却润滑系统的冷却润滑情况。该系统集冷却、润滑功能于一体,形成高集成度的冷却润滑系统结构。采用机械泵和电动油泵作为冷却润滑的动力源。通过液压模块分配冷却液的流量及流速,再通过喷油管喷油和齿轮搅油对相关零部件进行冷却,不需要在壳体上设置很多复杂的管道,降低了壳体的加工难度。试验结果表明:该系统可以满足冷却润滑的要求。

关键词:冷却润滑;耦合机构;混合动力;机械泵;电动泵

随着石油资源的缺乏和人们环保意识的提高以及越来越严格的环境保护法规的要求,目前迫切需要可节省能源和低排放甚至是零排放的绿色环保汽车产品。为此,世界各国政府以及各大汽车制造商都在加大力度开发各种不同类型的新能源汽车。与传统内燃机相比,混合动力汽车是指使用两种以上能量来源的车辆[1-4]。

冷却润滑系统的作用是保证耦合机构在车辆各种行驶条件下实现对发电机和驱动电机线圈的强制油冷,满足发电机和驱动电机的散热需求,使齿轮啮合面、轴承、同步零件、导油部位等润滑循环良好。

冷却润滑系统是整个系统稳定运行的关键。目前,在市场上已投放的成熟混合动力车型中,丰田公司的Prius 采用的是双电机的混联驱动系统,系统综合考虑了动力传动性能指标,实现了结构和功能上的集成,做到了小型化、轻量化、智能化和模块化。该系统壳体内部采用润滑油润滑,在相关零部件和壳体上设置冷却水套,通过冷却水循环实现整个系统的冷却[5]。比亚迪F3DM采用的也是双电机的驱动系统,该系统构型较Prius 系统简单,同时采用类似Prius的润滑冷却方法对整个系统进行润滑和冷却。但这种润滑冷却系统的壳体需要比较复杂的工艺及制造要求,导致生产效率降低、成本增加,同时也增加了整个系统的尺寸,因此需要进一步改进。

本文提出一种混合动力汽车耦合机构的冷却润滑系统。该系统集润滑、冷却功能于一体,形成高度集成的混合动力耦合装置冷却润滑系统结构,减小了系统空间尺寸和部件的质量。该系统采用机械泵、电动油泵作为油液润滑冷却的动力源,可以节约开发成本、降低开发难度。

1耦合机构系统组成

如图1所示,该混合动力系统包括发动机、耦合机构、高压电池、整车控制器、电机控制器、耦合控制器等,可以实现纯电动模式、混合驱动模式以及增程模式。

耦合机构包括发电机、驱动电机、差速器、离合器等。耦合控制器主要是根据整车控制器的要求,控制耦合机构内部的离合器的接合与断开,以实现不同模式的切换。耦合控制器也可以控制电动油泵的转速,以满足不同工况下耦合机构内部零件的不同冷却需求。机械泵固连在驱动电机的轴上,靠驱动电机驱动。

图1 混合动力系统方案

2冷却润滑方法

2.1冷却润滑系统组成

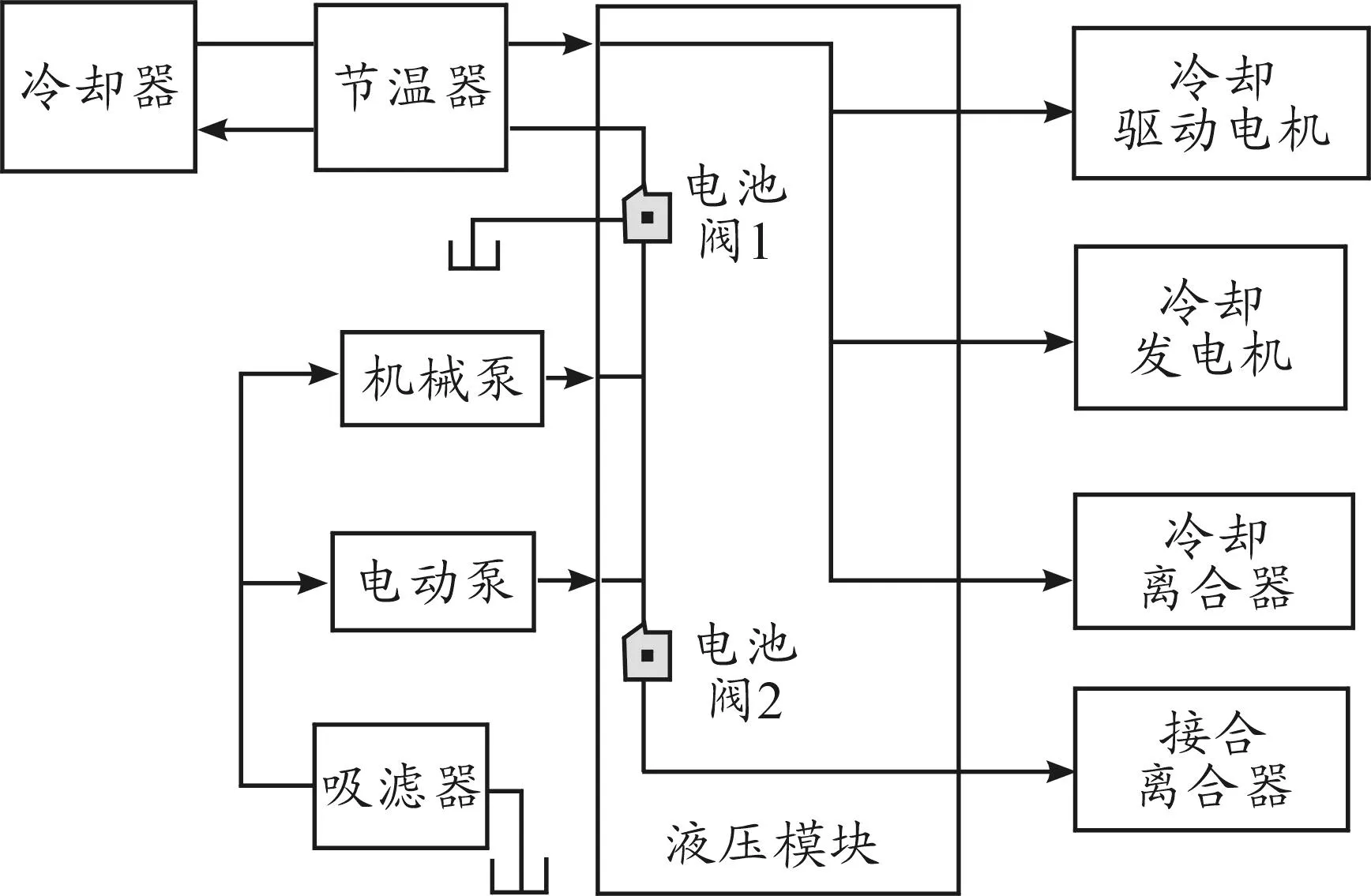

如图2所示,本文提出的混合动力汽车动力耦合装置冷却润滑系统由外部冷却系统和内部冷却润滑系统构成。外部冷却系统包括节温器旁通阀、机油冷却器及油管。内部冷却润滑系统包括吸虑器、机械泵、电动泵、液压模块、喷油管、电池阀、齿轮等。

图2 冷却润滑系统原理

外部冷却系统工作原理:在动力耦合装置壳体上,节温器旁通阀与油底壳相连;当耦合机构内部温度过高,需要外部冷却时,油液就通过出油口流到节温器旁通阀,再到机油冷却器;待机油冷却后,又通过入油口返回到耦合机构内部,如此循环。

内部冷却润滑系统工作原理:该动力耦合机构的内部冷却润滑系统包含1个机械泵和1个电动泵,机械泵通过齿轮与驱动电机的输出轴直连;机械泵和电动泵将冷却液输入到液压模块中,再通过液压模块控制冷却液的通断、流量,并使其流入到不同的管道之中,再通过相关执行部件冷却润滑耦合机构内部零件。

在图2中:吸虑器的作用是过滤、清除冷却液中的铁削等杂质;机械泵和电动泵的作用是为整个冷却润滑系统提供有压力的油液;电池阀1属泄压阀,它的作用是控制整个油路的压力,防止油液过压;电池阀2的作用是控制离合器油路的通断,当耦合控制器发出需要离合器接合的信号时接通油路;节温器的作用是调节冷却液的温度,当温度较低时,整个油路就不需要进行外循环,当温度较高时,冷却液就会通过节温器流入冷却器,冷却后再流入耦合机构;液压模块的作用是根据各个部件的不同需求分配冷却液,控制冷却液的流量与流速等。

2.2冷却润滑模式分析

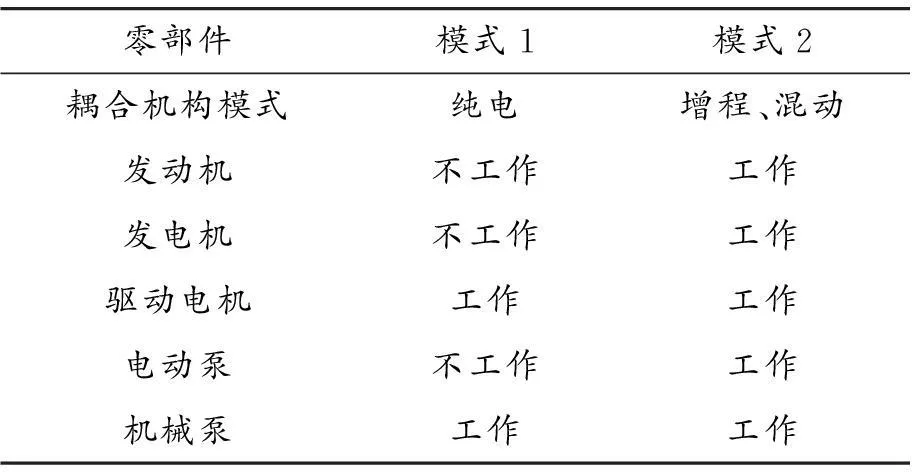

内部冷却润滑系统包含2种模式,可根据耦合机构运行的模式自动切换。第1种模式:耦合机构为纯电动模式,此时发动机与发电机不工作,发动机与发电机不需要冷却,只有驱动电机的定子、转子、相关齿轮、轴承等需要冷却,可以通过机械泵的工作来满足润滑冷却要求。第2种模式:耦合机构为混和驱动模式和增程模式,发动机、发电机、驱动电机均工作,耦合机构内部所有零件都需要冷却,此时机械泵与电动泵均参与工作给液压模块供油,再通过液压模块将油液分配给相关管路,实现各个零部件的润滑及冷却。内部冷却润滑系统具体的工作模式如表1所示。

表1 内部冷却润滑系统工作模式

2.3关键零部件分析

2.3.1电动油泵

由于液压系统中机械泵的转速与整车车速相关,在低速情况下,机械泵所能提供的液压和流量较小,不足以控制离合器,因此需要电动泵参与工作,以保证足够的液压和流量。由于受到油液温度和整车车速的影响,电动泵产生的液压会随之产生波动。为了获得足够且稳定的液压,有必要根据油温及车速的变化对电动泵的动力输出进行调节,以满足设计要求[6-7]。

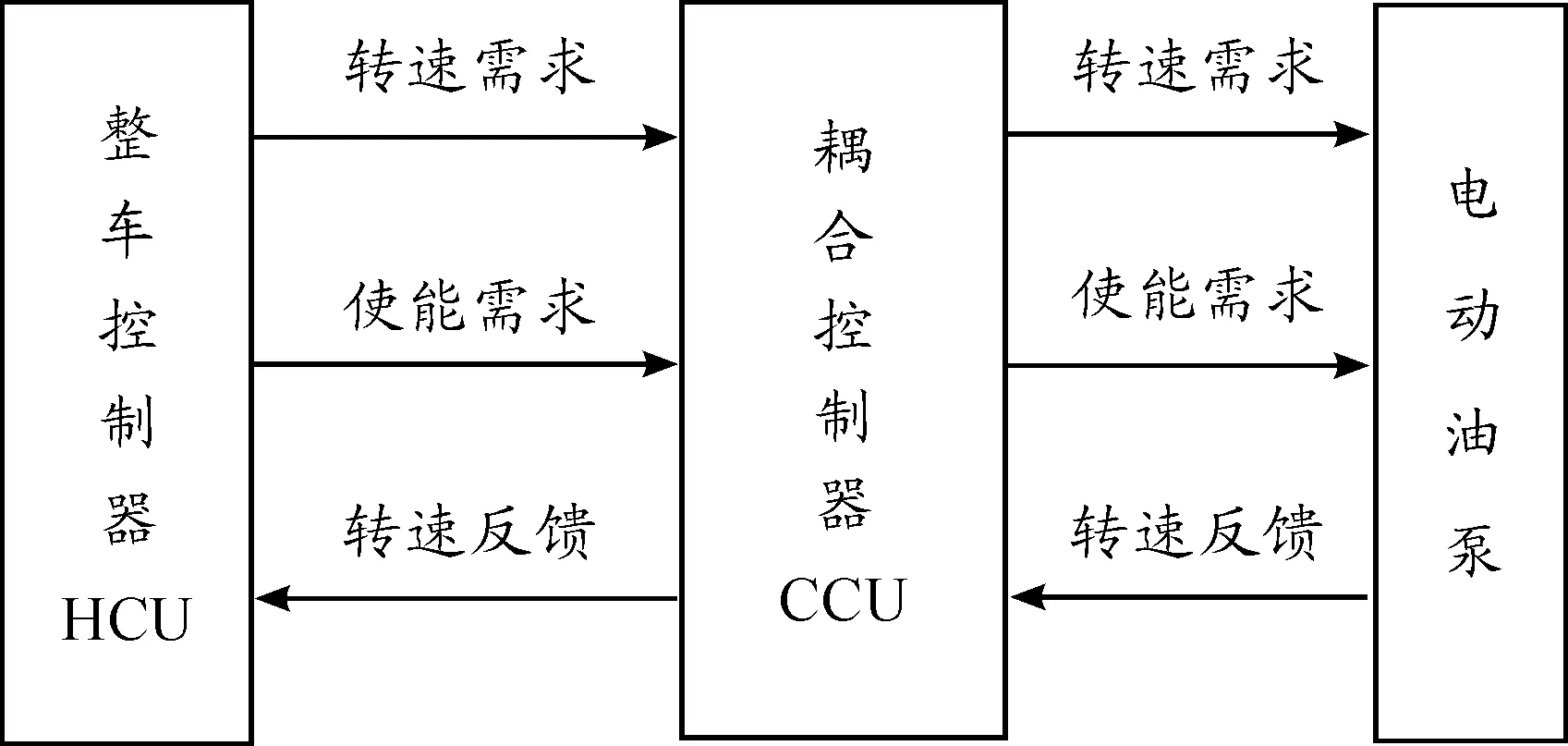

整车控制器根据当前工况发送转速需求和使能需求信号给耦合控制器,然后耦合控制器把符合需求的信号和使能信号发送给电动泵以驱动电动泵运转。同时电动泵控制器通过反馈同转速相对应的频率信号向整车控制器反馈当前的实际转速。电动泵控制流程如图3所示。

图3 电动泵控制流程

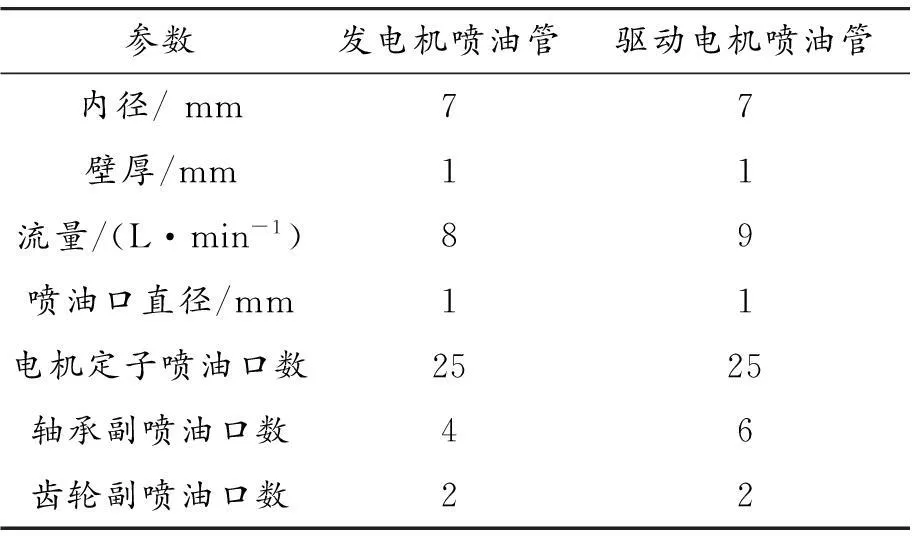

2.3.2喷油管

每个定子的侧线包上方的喷油管均布12个喷油孔,单个油孔直径为1 mm,间隔为25°,距离定子线包3~4 mm。在前后喷油管间的过渡油管上布置2个间距80 mm、直径1 mm的喷油口,以实现定子铁芯冷却。喷油管和电机定子的配合情况如图4所示。喷油管参数如表2所示。

图4 喷油管与电机定子的配合情况

表2 喷油管参数

2.3.3节温器旁通阀

机油冷却器调温器旁通阀总成(节温器旁通阀)根据油温对循环形式进行切换,使变速器机油保持在较佳的工作温度。节温器旁通阀参数如表3所示。

表3 节温器旁通阀参数

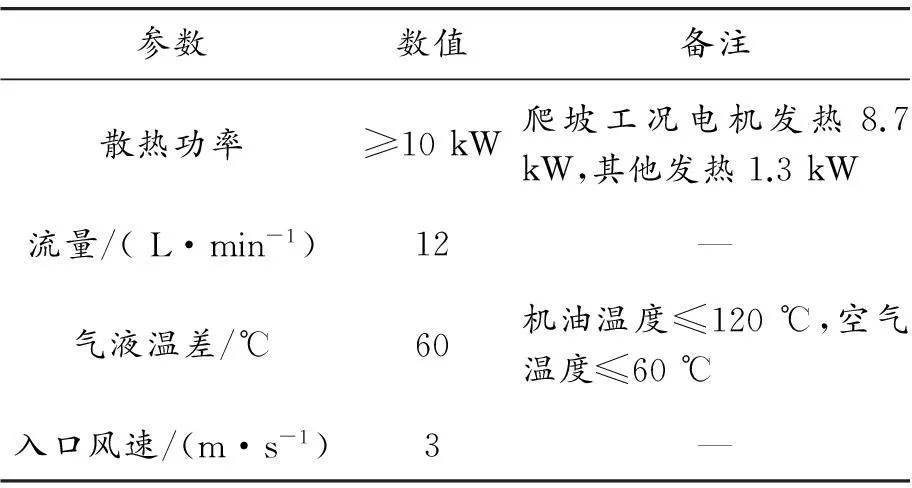

2.3.4冷却器

机油冷却器采用管带式风冷结构,冷却器参数如表4所示。

3试验验证

为了对润滑效果进行验证,进行了台架试验。该台架可进行不同角度的翻转,以便模拟整车的平路、爬坡、下坡等不同的行驶工况。这样可以考察在不同工况下该冷却润滑系统的工作情况是否良好[8-12]。

表4 冷却器参数

3.1试验条件及试验步骤

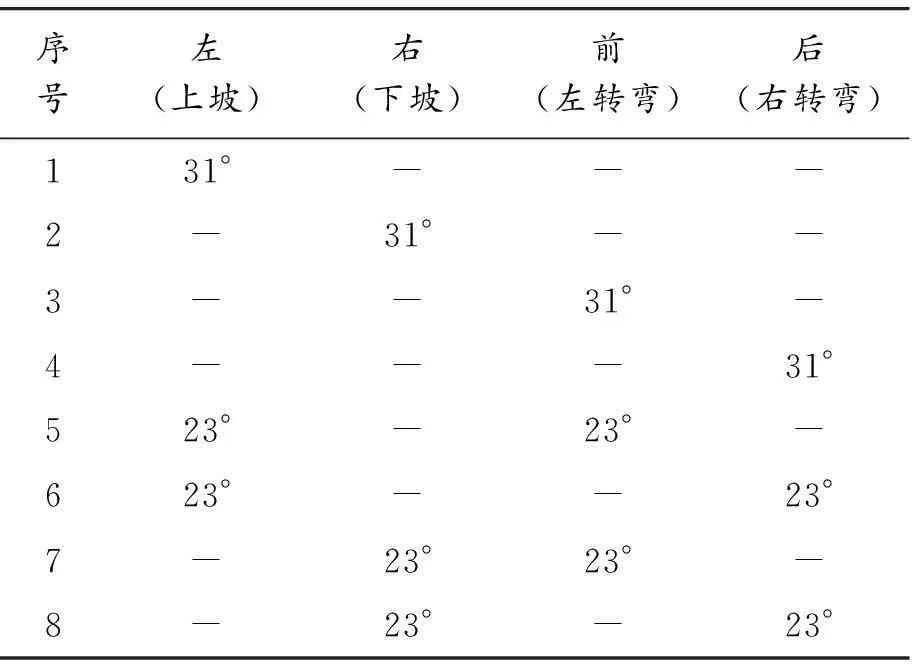

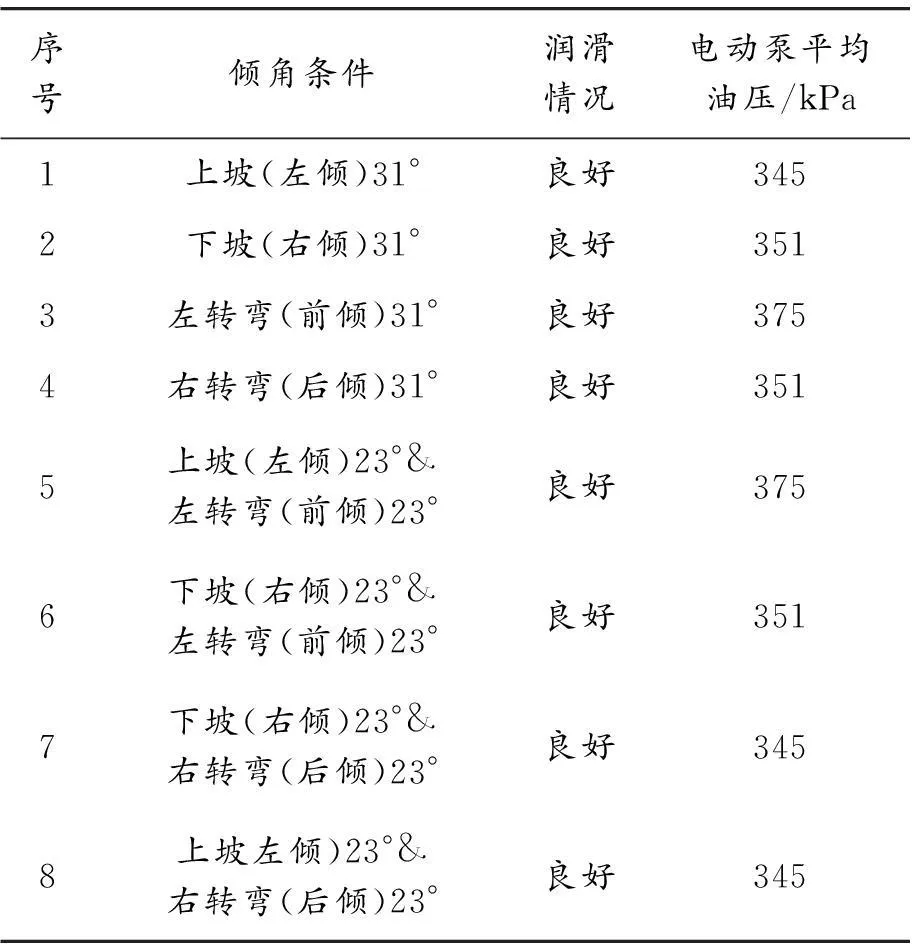

试验需满足以下几个条件:① 被测变速箱壳体透明,能在自带电机控制器的驱动下空载运行;② 试验台架为倾角翻滚台,前、后、左、右4个方向可倾角均大于31°;③ 倾角条件如表5所示。

表5 倾角条件

试验步骤:① 将测试样品安装到工装上,连成一体;② 将样品、工装一体吊装到倾角翻滚台上,并固定在平台上;③ 在翻滚台上安装摄像设备,便于记录各观察点的润滑情况;④ 将电机控制器的通讯线口连接到试验控制笔记本电脑上,打开电机控制软件;⑤ 打开倾角翻滚台控制计算机,启动设备,使台架倾角可控(图5);⑥ 按照规定工况进行润滑测试。

3.2试验结果

工况条件:电动油泵和发电机定转速,分别为1 600 r/min和 2 500 r/min,在不同的倾角条件下,驱动电机在1 500,3000 r/min转速下进行 D档、R档测试,观察耦合机构的冷却润滑情况,并记录电动泵的油压。试验结果如表6所示。

图5 台架试验

表6 试验结果

通过本次试验发现:在不同倾角的情况下,该冷却润滑系统都能很好地对发电机的定子和转子、驱动电机的定子和转子、差速器、轴承、齿轮等进行润滑冷却。润滑油的温度始终在许用的温度范围内。综上所述,该冷却润滑系统满足设计要求。

4结束语

试验结果表明:该冷却润滑系统可以满足本机构的冷却润滑要求。该系统的优势为:

1) 主要通过液压模块分配冷却液的流量及流速,再通过喷油管喷油和齿轮搅油来对相关零部件进行冷却,不需要在壳体上设置很多复杂的管道,降低了壳体的加工难度。

2) 当耦合机构处于纯电动工况时,只有机械泵工作,不需要对机械泵进行单独控制就可满足冷却润滑要求。在该工况下不需要电动泵及油泵控制器工作,降低了系统的控制难度。

3) 当耦合机构处于混合驱动模式或增程模式时,电动油泵和机械泵均参与工作,可以通过调节油泵电机的转速来满足在不同工况下的冷却润滑需求。

参考文献:

[1]谢海明,黄勇,王静,等.插电式混合动力汽车能量管理策略综述[J].重庆理工大学学报(自然科学),2015(7):1-9.

[2]丁传记.新型混联式混合动力客车动力系统结构与控制策略设计 [J].客车技术与研究,2015(1):29-31.

[3]万帆,傅春耘,盖江涛,等. 插电式混合动力汽车动力传动系统的参数匹配及仿真[J]. 重庆理工大学学报(自然科学),2015(6):19-26.

[4]何仁,束驰.混合动力电动汽车动力切换协调控制综述[J].江苏大学学报(自然科学版),2014(4):373-379.

[5]刘振军.一种混合动力汽车的动力耦合装置冷却润滑系统[P].Int.Cl.,F16H 57/04.(2010.01).

[6]赵亮华.ISG 型混合动力系统滑动轴承液体动力润滑性能探讨[J].机械工程师,2012 (9):71-73.

[7]汪东坪.混合动力变速箱液压控制及优化[J].汽车科技,2013(1):5-9.

[8]倪金鹏.混合动力变速箱液压系统设计与动态仿真[J].机械设计与制造,2011(8):116-118.

[9]王义春.混合动力车辆冷却系统优化设计[J].北京理工大学学报,2004(1):44-47.[10]朱茂桃,沈登峰,梁艳春,等.混联式混合动力变速器液压系统控制策略设计[J].工程设计学报,2014(5):469-475.[11]刘振军,秦大同,叶明,等.车辆双离合器自动变速传动技术研究进展分析[J].农业机械学报,2005(11):161-164.

[12]吴光强,杨伟斌,秦大同.双离合器自动变速器控制系统的关键技术[J].机械工业学报,2007,43(2):13-14.

(责任编辑刘舸)

Study on Cooling and Lubricating System of a Coupling Mechanism

ZHAO Jiang-ling,ZHANG Xiong,WU Xiao-xi,WU Wei-li,LI Qian-hong

(Automotive Engineering Institute, Guangzhou Automoblie Group Co., Ltd.,Guangzhou 511434, China)

Abstract:The cooling and lubricating condition of a cooling and lubricating system for a new type of hybrid power coupling mechanism was investigated. The system integrated cooling and lubricating functions together to form a high degree of integration of cooling and lubricating system. The system used a mechanical and an electric pump as the power sources. The flow volume and rate of the coolant were distributed by a hydraulic module, together with the oil injection by injecting pipe and the oil stirring by gears, and there was no need to set up in the shell of the mechanism, which reduces the difficulty to process the shell. The test proved that the system could meet the requirements of cooling and lubricating.

Key words:cooling and lubricating; coupling mechanism; hybrid power; mechanical pump; electric pump

收稿日期:2015-12-25

基金项目:广州汽车集团股份有限公司汽车工程研究院科研项目

作者简介:赵江灵(1987—),男,硕士,工程师,主要从事混合动力汽车机械耦合机构研究。

doi:10.3969/j.issn.1674-8425(z).2016.05.005

中图分类号:U469.72

文献标识码:A

文章编号:1674-8425(2016)05-0027-05

引用格式:赵江灵,张雄,吴孝曦,等.一种耦合机构的冷却润滑系统研究[J].重庆理工大学学报(自然科学),2016(5):27-31.

Citation format:ZHAO Jiang-ling,ZHANG Xiong,WU Xiao-xi,et al.Study on Cooling and Lubricating System of a Coupling Mechanism[J].Journal of Chongqing University of Technology(Natural Science),2016(5):27-31.