∅9 m超大筒节锻件的制造

吕奎明 刘凯泉 李家驹 张文辉

(天津重型装备工程研究有限公司,天津300457)

∅9 m超大筒节锻件的制造

吕奎明刘凯泉李家驹张文辉

(天津重型装备工程研究有限公司,天津300457)

摘要:通过优化和控制炼钢、锻造、热处理等热加工工艺过程,成功制造了∅9 m超大筒节锻件。锻件水冒口两端和全截面不同取样部位的性能均满足技术条件要求,且各项性能相对较为均匀。

关键词:20MnMoNb;超大筒节锻件;锻造工艺;热处理工艺

大型筒形锻件多应用于压力容器,压力容器的发展趋势是大型化和整体化,设备的大型化使锻件尺寸越来越大,有些锻件尺寸已超过现有压机的锻造能力。

20MnMoNb材料为压力容器用低合金高强钢,现多用于制造换热器、EO(环氧乙烷)反应器和深海试验装置[1-8]。二重制造了深海试验装置蓄压筒,材料为20MnMoNb,其热处理时最大锻件尺寸为∅6 530/5 220 mm×1 860 mm,厚度达到655 mm,取样部位为T/2。

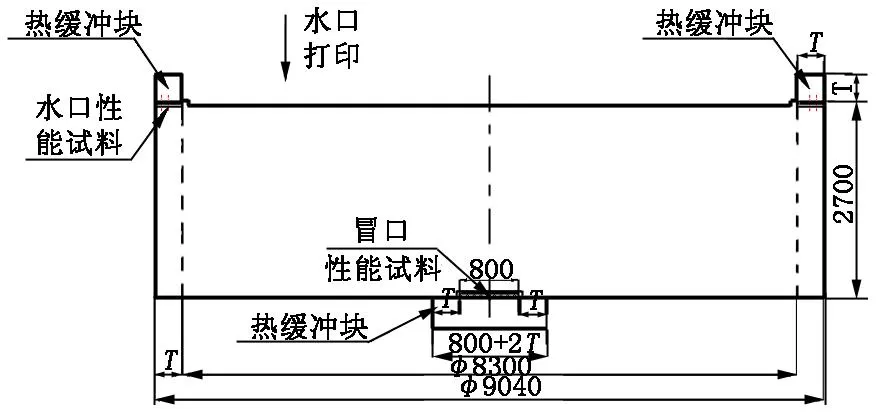

我公司制造了超大筒节锻件,材质为20MnMoNb,其外径达到∅9 040 mm,高度为2 700 mm,重达216 t。技术条件要求锻件两端取样且需焊接热缓冲块,按T×T/4和T×T/2取样进行性能检验(T为锻件实际厚度)。锻件制造难度大,特别是成形和热处理难度较大。筒节锻件具体取样示意图如图1。

1主要技术指标

1.1化学成分

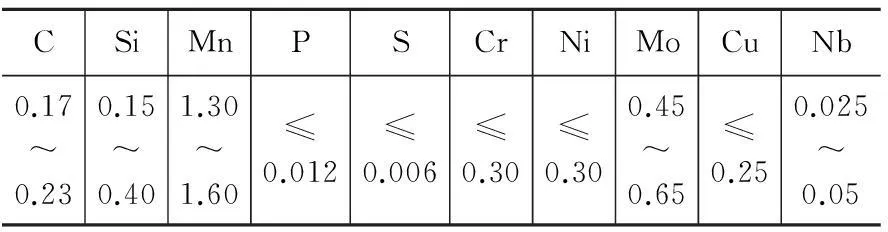

20MnMoNb材料的化学成分见表1。

1.2力学性能

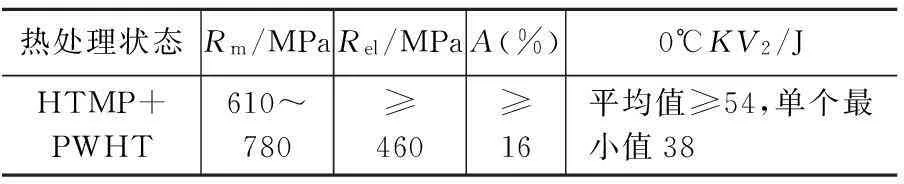

20MnMoNb材料的力学性能要求见表2。

1.3金相

图1 筒节锻件取样示意图Figure 1 Sampling sketch of shell ring forgings

表1 20MnMoNb材料的化学成分(质量分数,%)Table 1 Chemical composition of 20MnMoNb (mass fraction,%)

注:H≤2.0×10-6,O≤30×10-6。

表2 20MnMoNb材料的力学性能要求Table 2 Mechanical property requirements of 20MnMoNb

注:HTMP为性能热处理,PWHT为焊后热处理。

1.3.1晶粒度

晶粒度检验方法按GB/T 6394—2002《金属平均晶粒度测定方法》执行,晶粒度应为5级或5级以上。

1.3.2非金属夹杂物

非金属夹杂物检验方法按GB/T 10561—2005《钢中非金属夹杂物含量的测定-标准评级图显微检测法》中A法执行,其中A、B、C、D及DS类夹杂物均不大于1.5级,A+C类夹杂物不大于2.5级,B+D类夹杂物不大于2.5级,且总和不大于4.5级。

2制造过程

∅9 m筒节锻件的主要制造过程包括炼钢→锻造→锻后热处理→性能热处理→性能检验。其中热加工工艺过程对最终产品质量均有影响,因此可通过控制热加工工艺过程来控制最终产品质量。

2.1炼钢

筒节锻件所用钢锭采用精选的原材料和铁合金,电炉冶炼加炉外精炼。钢水经合理控制化学成分、真空冶炼并真空浇注,保证得到高纯净度的钢。

2.2锻造

由于筒节锻件尺寸超过现有水压机的开档尺寸,无法利用水压机直接锻造出成品。筒节锻件的锻造在150 MN水压机和筒节轧机上完成。先利用水压机锻造出半成品,然后在筒节轧机上轧制出成品。筒节的锻造过程为:镦粗、冲孔→芯棒拔长→马杠扩孔→轧制出成品。

2.3热处理

2.3.1锻后热处理

由于大型筒节锻件特别是厚壁的筒节锻件通过锻造过程很难得到细小的晶粒,锻造完成后心部温度仍然很高,晶粒会长大。在锻件锻造完成后进行锻后热处理,其主要作用是调整和细化晶粒,为后续性能热处理做好组织准备。

2.3.2性能热处理

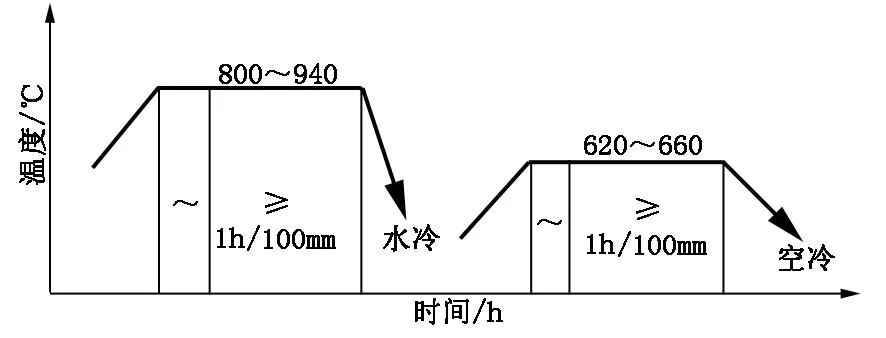

锻件可通过性能热处理获得优良组织和性能,特别是低温韧性,性能热处理一般采用水淬。性能热处理的温度、时间和奥氏体化后的冷却速率对获得良好性能至关重要。筒节锻件的性能热处理工艺如图2。

图2 筒节锻件的性能热处理工艺Figure 2 Property heat treatment process of shell ring forgings

(a)A料

(b)B料

(c)C料

(d)D料

2.4性能检验

性能热处理后,在筒节水口端周向对称180°取下性能试料两块A、B,在冒口端与水口端试料顺时针转90°的位置周向对称180°取下性能试料两块C、D。按要求分解试样后,先经历模拟焊后热处理,再加工成相应试样进行性能检验。最大模拟焊后热处理为610~620℃×21 h,最小模拟焊后热处理为610~620℃×5 h。在正常产品检验以外,对每块试料进行了全厚度不同部位的性能检验。

3结果与讨论

3.1室温拉伸试验

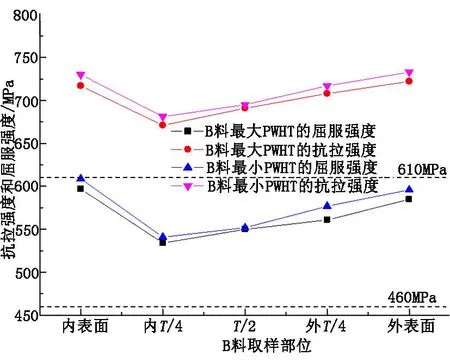

经过性能热处理和模拟焊后热处理后,A、B、C、D料不同取样部位的室温拉伸试验结果如图3、图4。由图3可知,锻件全截面不同取样部位的强度均满足技术条件要求,且有较大富余量。总体来看,同一取样位置、不同取样部位的强度相差不大。

从图4可知,相同取样部位、不同取样位置的强度相差也不大。

(a)内表面(b)内T/4(c)T/2(d)外T/4(e)外表面

图4不同取样部位的强度

Figure 4Strength at different sampling locations

(a)A料

(b)B料

(c)C料

(d)D料

(a)内表面

(b)内T/4

(c)T/2

(d)外T/4

(e)外表面

(a)100×

(b)500×

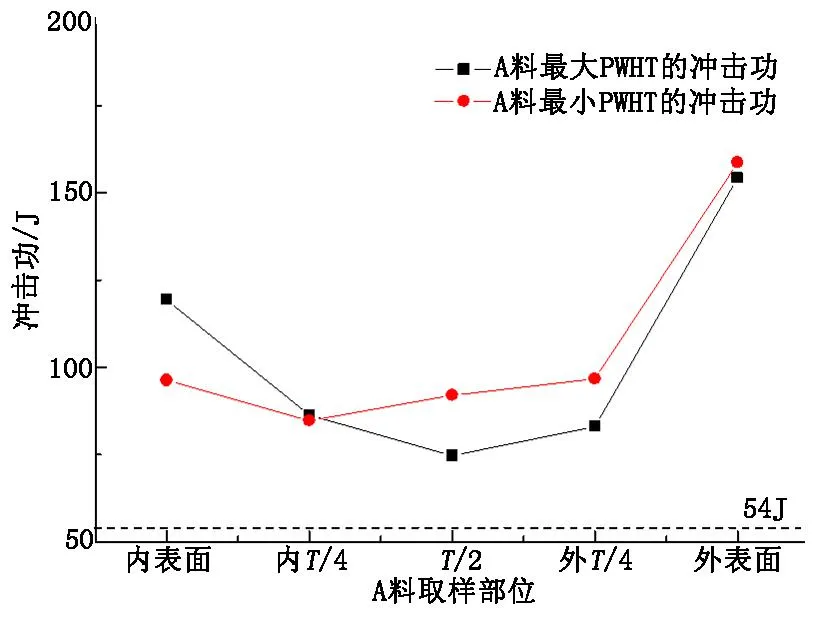

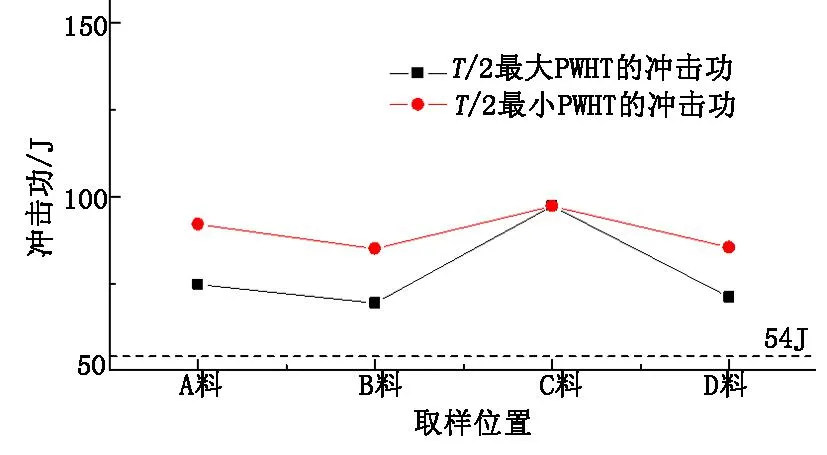

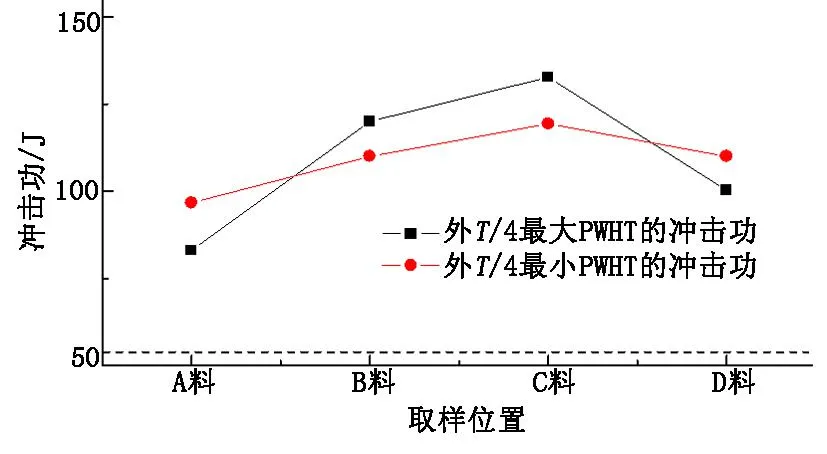

3.20℃冲击试验

经过性能热处理和模拟焊后热处理后,A、B、C、D料不同取样部位的0℃冲击试验结果如图5、图6。由图5可知,锻件全截面不同取样部位的冲击功均满足技术条件要求。同一取样位置,从表面到中心,越往里冲击功越低,T/2部位冲击功最低,这是由于冲击功受冷却速率的影响较大。而从表面到中心,锻件冷却速率越来越慢。

由图6可知,相同取样部位、不同取样位置的冲击功变化没有明显的规律,这可能是由于影响冲击功的因素较多,多个因素起作用导致冲击功变化没有明显规律。

3.3金相

经过性能热处理和最大模拟焊后热处理后,

A、B、C、D料不同取样部位金相结果均满足技术条件要求,且不同部位组织、晶粒度和夹杂物较为均匀。其中金相组织绝大部分为贝氏体回火组织,个别位置另有极少量铁素体。锻件T/2位置典型金相照片如图7。晶粒度均为7.5~7级。A、B、C、D类夹杂物绝大部分为0.5级,个别为1级或1.5级,DS类夹杂物均为0级。

4结论

(1)∅9 m超大筒节锻件的不同部位性能结果均满足技术条件要求,且各项性能相对较为均匀,说明现有制造工艺是可行的。

(2)现在筒节锻件的强度余量较大,冲击功余量相对较小,后续研究考虑优化成分和工艺,使强度和冲击功达到最优匹配。

(3)∅9 m超大筒节锻件的成功制造拓展了我国筒形锻件的制造能力,使我国掌握了超大直径筒形锻件的热加工技术,特别是锻件成形和热处理技术。

参考文献

[1]郝丁华,吴全银.16MnR与20MnMoNbⅢ异种钢焊接工艺制定及实施[J].石油化工应用,2008,27(2):90-93.

[2]王艳飞,耿鲁阳,等.EO反应器20MnMoNb特厚度管板拼焊残余应力与变形有限元模拟[J].焊接学报,2012,33(11):63-66.

[3]蔡龙庭,张宇光.特厚锻造低合金钢高压深潜容器的研制-焊接部分[J].压力容器,1988,5(2):1-9.

[4]吴世伟,李国骥,等.深海高压试验罐制造技术[J].压力容器,2008,25(6):35-36.

[5]杜军毅,刘志颖.中国压力容器用锻件的技术进展[J].压力容器,2014,31(9):51-67.

[6]赵建华,陈明,等.加氢反应器大型筒体锻造工艺优化[J].大型铸锻件,2015(4):39-40.

[7]史向阳,刘铁山,等.50 t加氢锻件筒体缺陷原因分析[J].大型铸锻件,2015(6):32-33.

[8]吕奎明,李家驹,等.超大型筒形锻件制造技术的发展现状[J].大型铸锻件,2016(1):35-37.

编辑杜青泉

Manufacturing of ∅9 m Super Large Shell Ring Forgings

Lv Kuiming,Liu Kaiquan,Li Jiaju,Zhang Wenhui

Abstract:By optimizing and controlling the hot working process such as smelting process,forging process and heat treatment process etc.,∅9 m super large shell ring forgings have been manufactured successfully.The mechanical properties of gate and riser of forgings and different sampling locations on the whole cross-section all meets the technical requirements.Meanwhile,the various mechanical properties are all uniform relatively.

Key words:20MnMoNb;super large shell ring forgings;forging process;heat treatment process

收稿日期:2015—11—25

作者简介:吕奎明(1984—),男,硕士,工程师,从事核电和压力容器材料及其热处理工艺研究等。电话:15822945116,Email:altmffd@163.com

中图分类号:TG316

文献标志码:B