电动给水泵暖泵系统改造分析

宋磊 孟超

【摘 要】某机组调试期间发生一起主给水泵切换试验期AHP解列事件,针对此事件进行原因分析,结合机组实际运行情况阐明了增减暖泵管线的必要性,同时对目前暖泵改造的不足之处提出了建议。

【关键词】主给水泵;暖泵;高加解列;改进

1 电动给水泵组系统及结构

1.1 系统描述

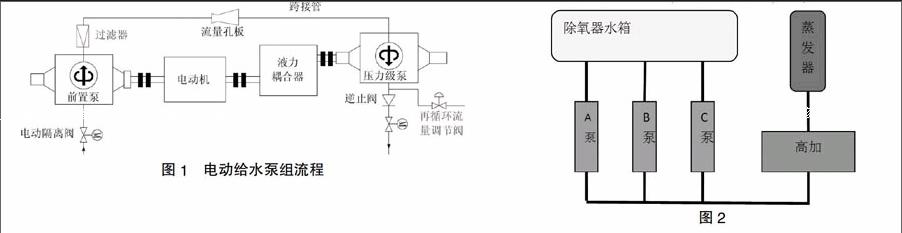

某电厂主给水泵系统由三台并联的 50%容量的电动泵组构成,正常时两台运行,一台自动备用,为蒸汽发生器的二次侧提供所需的给水。每台给水泵组在9.85MPa.a 的压力下能提供2150m3/h 的有效输出流量。三台主给水泵并列布置在常规岛-7.2m,除氧器来的水经过三条降水管、前置泵入口电动隔离阀,进入前置泵,再从前置泵经装有流量测量孔板的泵间跨接管,进入压力级泵,然后经出口逆止阀和电动隔离阀送往高压给水加热器。在压力级泵与出口逆止阀之间设有再循环管线以保证泵的安全运行,每条再循环管线上有一只再循环流量调节阀。

1.2 给水泵输送流体特点

额定工况下,除氧器内水温149℃,除氧器内压力0.35MPa,根据JB/T 8059-2008高压给水泵技术条件的泵启动要求,大型给水泵启动前需要暖泵以减少对泵的热冲击。主给水泵的动环由高硬度硬质合金钢制成,由于其材料硬度高而脆,温差过大容易导致密封环破裂,泵输送高温水,启动主给水泵之前要进行暖泵操作,以降低热冲击对泵体和机械密封带来的不利影响。

1.3 常规岛启机前暖泵方式

机组系统设计中没有暖泵回路,但是在机组投产后根据运行中遇到的实际问题分析发现,增加暖泵回路是十分必要的。在没有增加暖泵回路之前,一般只有两种情况才进行暖泵:一是,机组正常运行时,主给水泵进行切换操作;另一种情况是,在机组大修或小修后常规岛启动,充水排气已完成,除氧器水温达到80℃以上时,启动APA主给水泵前进行暖泵操作。暖泵操作方法:打开压力级泵预暖阀,开启前置泵入口隔离阀,然后依次打开前置泵泵体疏水阀、跨接管线排气阀、压力级泵泵体疏水阀,待泵壳温度与流体温度小于20℃时将各疏水排气阀门关闭。这种暖泵方式的优点对主给水泵各部分暖泵比较彻底,前置泵、压力级泵内水得以流动。减少了对泵的热冲击,也减小了主给水泵启动时振动。缺点是暖泵时间长,不易控制泵体温升速率,热水资源浪费,使泵的运行环境恶化。尤其是当备用主给水泵应急启动时没有时间暖泵,给主给水泵安全运行带来严重威胁。

2 无暖泵回路的危害

2.1 增加高加解列风险

2.1.1 事件描述

2011年12月24日,某机组处于调试期间的满功率运行状态,按照计划准备执行TPAPA50 (主给水泵切换试验),随后执行TPRRC 58紧急停堆试验。主控开始执行主给水泵切换试验。首先模拟APA102PO电动给水泵的入口关闭信号,该信号导致APA102PO故障跳闸,处于备用状态的APA 302 PO立即自动启动,5#高加3 高水位出现,导致高加自动解列。

2.1.2 原因分析

除氧器在常规岛厂房13米,高压加热器在0米,APA主给水泵在-7.2米,从除氧器到高加入口管道内的水装量大概有14吨,机组满功率运行时除氧器内水温147℃,备用主给水泵及管道内的水温接近环境温度20℃,与高加入口母管给水形成120℃的温差,APA主给水备用泵启动后,短时间内将如此多的冷水打进高压加热器内,导致高加入口水温快速下降,为了维持供给蒸发器的给水温度,需要给高加提供更多的热量,汽轮机抽汽量增大,导致冷凝水增加,高加内水位上升,最终触发高加水位3高信号,导致高加解裂。

2.2 热冲击对给水泵的影响

热冲击是指输送介质的温度突然变化对泵的影响,主要表现在密封和强度两方面。APA主给水泵前置泵由于转速比较低所以采用填料式机械密封,压力级泵采用盒式结构的机械密封。满功率工况下除氧器内水温147℃,备用主给水泵泵内水温与环境温度一致,约20℃,当备用主给水泵启动后除氧器内高温水进入备用主给水泵内,此时接近130℃的温差对泵产生较大的热冲击,可能会引起主给水泵的机械密封的泄漏,泵体、泵轴、叶轮发生变形,在热应力的作用下甚至可能产生裂纹。

2.3 污染二回路水质

2.3.1 二回路水质参数

据统计,世界各国核电站约有 50% 被迫停运是起源于蒸汽发生器的传热管破裂。可见保持蒸汽发生器二次侧良好的水质是至关重要的。机组化学技术规范严格规定了二回路水质各参数,防止杂质对蒸汽发生器的腐蚀,防止U 形管破裂而使一回路水进入二回路,导致放射性物质的扩散。

根据技术规格书,正常功率运行期间排污水的Na—阳离子电导率关系,共分五个区域,如图3所示分五个区域。为了限制蒸发器的腐蚀,技术规格书规定水质超标时,必须按照规定实施纠正行动直至降负荷或者停机停堆。

2.3.2 备用泵启动对水质的影响

常规岛汽水系统在大修期间几乎全部停运、排空,很多系统设备进行解体检修,在系统内积聚了大量的杂质,如果启动前没有经过充分的冲洗和处理,主给水供水后杂质将进入蒸汽发生器。常规岛启动及正常运行中第三台主给水泵一般不会启动,除氧器出口至主给水泵出口母管内这部分水流动性比较差,主给水泵启动后,这部分水经过高加直接进入蒸发器,导致蒸发器内杂质增多,沉积在管板上表面、管子和管板的连接部位及流动死区等部位,杂质会使得这些部位的应力腐蚀加剧,引起一回路向二次侧的泄漏或传热管的破裂最终导致反应堆停闭,造成放射性污染及经济损失。

3 暖泵管线的技术改造

3.1 暖泵技改的必要性

增加暖泵管线能够防止备用APA泵启动的时候遭受热冲击及减少APA泵启动时的暖管时间,改善备用APA泵泵体及管道中的水质,防止泵启动后SG水质变差,防止备用泵系统中的冷水流经高加导致高加解列,提高机组运行的稳定性,所以增加暖泵管线是非常必要的。

3.2 暖泵管线改造

由每台APA泵的跨接管线开孔,引出一条Ф42.2×4.85的管线,三条引出管线汇成一条母管进行暖管。暖管流程如图所示,由运行的主给水泵提供暖泵水源。暖泵水从运行中的前置泵出口经过两道隔离阀分成两路,一路经前置泵返回除氧器,另一路经压力级泵及再循环管线返回除氧器。华东院建议方案是从压力级泵出口母管引出一根Ф60.3X6.35的管子,分别接入三台前置泵下游中压管道上,两种暖泵方案相比,只是暖泵水源的来源不同。目前这种暖泵方式在运行安全性方面要高,热量损失也要小,三台泵跨接管线距离很近,施工也很方便。

3.3 改造后的暖泵效果

主给水泵增加暖泵管线后,在主控KIT上可以检测到前置泵入口水温和除氧器内水温相同,现场点温仪测得前置泵本体温度也和除氧器内水温接近,可以看出增加暖泵管线之后取得了一定的运行效果。点温仪测得压力级泵泵体温度和环境温度相近,说明经压力级泵、再循环管线的这路暖泵流量很小,没有起到暖泵效果。压力级泵出口至高加入口母管这部分水没有得到预热,依然存在备用主给水泵启动后高加解列的风险。该机组主给水泵切换后备用泵出口温度由149℃降至31℃,也说明了压力级泵出口电动阀至高加入口母管这部分水没有得到预热。现场查看设备布置,除氧器出口到前置泵入口管道粗,布置直上直下,而跨接管线、压力级泵、再循环管线管道弯处较多并且比前置泵入口管道细,流阻比较大;前置泵进口和出口在同一水平面,压力级泵是上进上出,相比之下前置泵的流阻小,加之暖泵管线过于靠近前置泵出口,导致大部分暖泵流通过前置泵返回除氧器,流过压力级泵的流量很少,压力级泵吸入口和排出口都在泵的上部,泵的下部形成死水区,该部位的预热不能得到保障。

3.4 改进方案

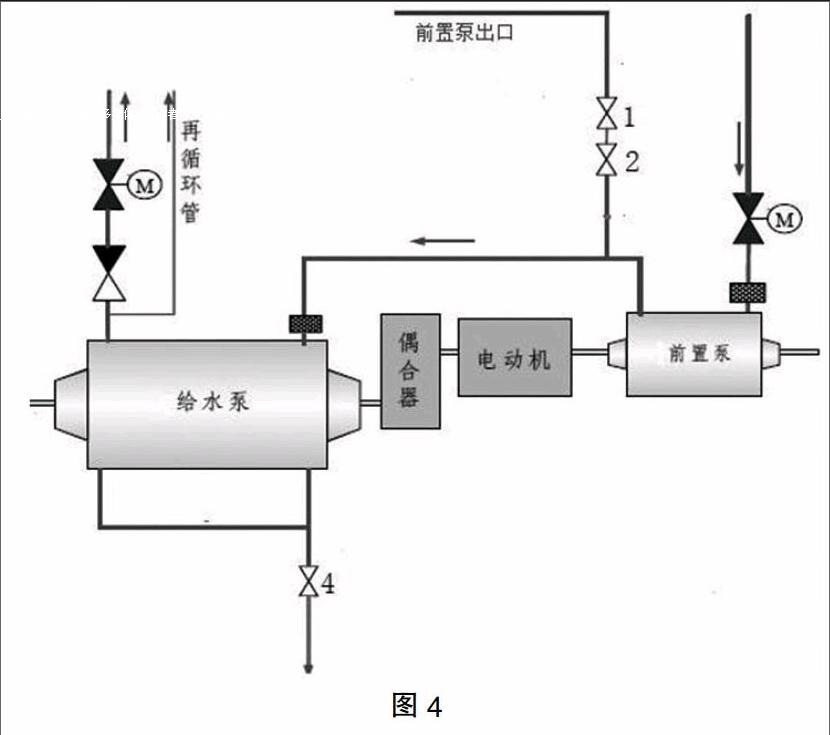

在暖泵管线上引出一根管线接至压力级泵疏水阀上游,如图所示,暖泵流经过阀门1和2之后分成两路,一路通过阀门3和止回阀4从压力级泵的底部进入,经再循环管线返回除氧器。另一路通过前置泵入口及压力级泵出口返回除氧器。这样使压力级泵内下部的水流动起来,消除了压力级泵的下部死水区,起到暖泵效果。和目前的暖泵回路相比,本方案需要增加一路接往压力级泵的管线,增加一个隔离阀和一个止回阀,也增加了泄露的几率。改进方案能够解决目前压力级泵暖泵效果不好的问题,能够降低压力级泵机械密封泄露的几率,降低泵启动后的热冲击。

4 结论

暖泵回路的改造可以降低备用主给水泵启动时高加解列的风险,尤其冬天,环境温度比较低,暖泵效果比较明显。减少了对前置泵的热冲击,但是压力级泵的暖泵效果没有达到预期,改善备用APA泵泵体及管道中的水质,防止泵启动后SG水质变差,减少APA泵启动时的暖管时间,提高机组运行的稳定性。目前的暖管方案还需进一步改进,改进方案消除了压力级泵的下部死水区,能够达到压力级泵的暖泵效果。

【参考文献】

[1]曹志文,等.秦二厂三、四号机组中级运行培训教材[Z].2014,4.

[2]朱元武,等.秦二厂三、四号机组高级运行培训教材[Z].2014,3.

[3]关醒凡.现代泵技术手册[Z].1999,9.

[4]JB/T 8059-2008高压锅炉给水泵[Z].技术条件,2008,7.

[5]叶片泵设计手册(沉阳水泵研究所)[Z].1983,7.

[6]秦山第二核电厂运行技术规范[S].

[责任编辑:杨玉洁]