铀浓缩工厂吹洗工艺优化

孙继全 杨小松 王铁军

【摘 要】本文针对铀浓缩工厂吹洗工艺在操作程序、能耗、安全性以及经济性等多方面的不足,通过寻找一种新型的真空泵替代喷射泵及滑阀泵,实现喷射泵及滑阀泵的功能,使气体吹洗系统摆脱了压缩空气系统,简化了吹洗线路;并且,探索了更优的工艺取代了原吹洗操作方式。

【关键词】吹洗;涡旋泵;喷射泵;滑阀泵;抽空

【Abstract】The purge system of uranium enrichment plant has many deficiencies, such as operation procedures, energy consumption, safety and economy etc. In view of the present situation, this project by looking for a new type vacuum pump instead of jet pump and slide valve pump. The successful application of the new type vacuum pump make the purge system is free from the compressed air system, and simplifies the process pipeline. Beyond that, exploration of a better process to replace the original purge operation.

【Key words】Purge; Vortex pump; Jet pump; Slide valve pump; Evacuation

0 引言

铀浓缩工厂气体吹洗系统是在设备、容器、管道拆装或检修时为减少厂房环境的污染及保护工作人员健康而设置的。气体吹洗系统后端还设有尾气处理装置,尾气经处理装置处理达到排放标准后排入大气。目前,国内的吹洗工艺为:当厂房内有开放操作时需要事先对拆装点内腔进行吹洗操作,操作步骤为先用滑阀泵对内腔进行多次的破空及深抽空,将内腔的绝大部分残余物料(六氟化铀、氟化氢)冷凝到特定的容器内,在拆装作业前启用喷射泵维持拆装点处于负压状态,使得拆装时大量空气源源不断地进入拆装点的管道内,此时拆装点内腔残留的极少数物料,会被大量的空气一并带入气体吹洗系统,从而保证了厂房的清洁以及工作人员的安全。

1 现状及优化方向

1.1 吹洗工艺现状

喷射泵的使用需要耗费大量的压缩空气,因此工厂专门为喷射泵配置了一套压空系统。喷射泵的运行效率很低、耗能大,其抽空深度约为410mmHg,耗气量约为0.20kg/s,相当9.28Nm3/min,根据空气压缩机的选型要求为喷射泵配套了60kW的空气压缩机。每当有吹洗操作时,都需要启用空气压缩机,耗能严重[1]。

并且,滑阀泵的工作特性决定其不能用于长时间抽空大气,滑阀泵在进气压力超过75mmHg时,排气孔会放出油雾,造成油雾的原因为:进气压力高造成泵内压缩腔的压力显著增高,被排气体从小的排气口猛烈地冲出,在小孔和排气阀近旁的油被雾化,和气体一起排出泵外[2]。因此,为了减轻这种影响,在用滑阀泵抽空时,还要手动控制泵前阀门以控制滑阀泵进气压力不超过75mmHg,操作繁琐。原吹洗工艺流程如图1。

1.2 优化方向

随着工厂的发展,生产规模的不断扩大,厂房内容器周转量将大幅度增加,吹洗操作任务会更加繁重,现有的吹洗操作工艺将难以满足容器的正常周转。因此对现有的吹洗工艺进行改进优化,探索一种高效、简洁的吹洗操作工艺势在必行。

优化方向:找寻一种工作真空区域宽,从极限真空到大气压可连续运行且极限真空小于0.5mmHg的真空泵,可以同时替代滑阀泵及喷射泵,省去手动控制泵前阀门、以及频繁启动空气压缩机的操作环节。同时,在满足厂房尾气排放标准的前提下,探索更优的吹洗操作取代多次破空抽空的操作方式。

2 真空泵的选型

对真空泵的首要要求:能够长时间连续的直抽大气且能将管道、设备内腔抽空至小于0.5mmHg。通过对各类真空泵(如真空罗茨泵、爪式泵以及无油干式涡旋泵)进行比较细致的调研,结合成本、性能等分析比较,最终确定选择了无油干式涡旋泵(以下简称涡旋泵)。涡旋泵的主要优点是转子间隙小、泄漏少,具有较高的压缩比,在较宽的压力范围内有稳定的抽速,工作压力范围宽[3]。

涡旋泵由泵头、电机、机座等构成,其中泵头含有动、定涡旋盘、曲轴、密封件、风扇和泵壳等,涡旋盘为圆形平面和其上伸出的一条或几条渐开线型螺旋盘组成,定涡旋盘与动涡旋盘组成涡旋盘付构成涡旋泵的基本工作腔。工作过程中动、定涡旋盘依靠相对运动形成容积不断缩小的新月形吸气腔和压缩腔,通过吸气、压缩、排气的循环,使气体从抽气口吸入、排气口排出,实现对被抽腔体抽真空[4]。图2为涡旋泵工作腔吸、排气原理示意图,(a)动涡旋盘作行星(偏心)运行,气体从开口外缘被吸入;(b)气体进入涡旋盘后,开口封闭;(c)随着动涡旋盘继续作行星运行,气体被压入越来越小的空间;(d)气体从中央排气口排出;(e)事实上,在工作中气体通道均处于不同的压缩阶段,从而保证吸、排气过程连续不间断。

3 设备改造及试验

3.1 设备改造

工厂气体吹洗系统一般设置两套装置,一套工作一套备用。先对其中一套装置进行改造,与另一套装置进行对比试验,达到预期目标后,再对另一套装置进行改造。

3.2 抽空能力(速度)试验

试验方法:在厂房最远端、中端、近端设置一个破空点连续破空,分别启用喷射泵和涡旋泵进行抽空,记录破空点及泵入口压力,对比涡旋泵与喷射泵的抽空速度,试验数据见表1。可以看出:涡旋泵的抽空能力大于喷射泵,可以取代喷射泵。

3.3 抽空深度试验

3.3.1 泵本身抽空深度

关闭涡旋泵进气阀门,对泵本身的极限抽空深度进行三次测试,测试结果见表2。

3.3.2 系统抽空深度

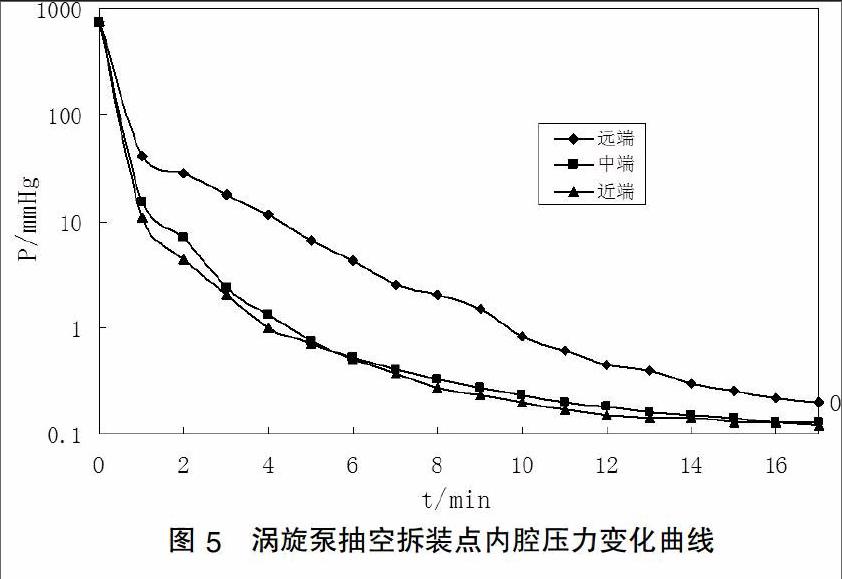

相对于涡旋泵本身的抽空深度,其抽空系统的抽空深度更加重要,即涡旋泵能将系统上拆装点内腔抽空到什么程度。根据工厂运行规程,要求能对拆装点内腔深抽至0.5mmHg以下即可满足要求。分别选取厂房内远、中、近端3个拆装点,测试涡旋泵深抽拆装点内腔的抽空深度,其中1点为厂房远端,3点为厂房近端。测试方法为:将拆装点内腔破空至大气,关闭破空阀然后开始抽空并计时。测试结果显示,涡旋泵能在较短时间内将厂房内不同点的内腔抽空至0.5mmHg以下,满足真空测量要求。内腔压力抽至0.5mmHg以下后,进一步继续抽空,最终抽空压力稳定在0.1mmHg左右。图5为测试结果。

3.3.3 对比滑阀泵抽空试验

进行涡旋泵与滑阀泵的抽空深度对比试验,选取的试验点为厂房远端及近端的拆装点。为了试验更加接近实际,模拟真实的拆装后抽空环境,试验时对拆装点内腔破空至大气的同时,也将气体吹洗系统的吹洗干管破空,此时拆装点内腔连同整个吹洗干管内都是大气状态,与真实的拆装后抽空的情况相似,关闭破空阀后启动涡旋泵抽空并开始计时,直至将拆装点内腔压力抽至0.5mmHg以下;用同样的方法及标准通过滑阀泵抽空。两台泵的试验数据如图6,可以看出:在管道内压力很高时,涡旋泵的抽空能力优于滑阀泵;随着管道压力的降低,两台泵的抽空能力变得相当;当管道压力继续降低时,滑阀泵的抽空能力要略优于涡旋泵。总体来说:两台泵的抽空能力相当,将拆装点内腔压力抽空至0.5mmHg所需的时间差不多,涡旋泵可以替代滑阀泵。

4 操作优化

气体吹洗系统的作用:一是,在设备、容器、管道拆装或检修时为减少厂房环境的污染及保护工作人员健康;二是,尽可能收集拆装点内腔的残余物料,使进入后端尾气处理系统的物料尽可能少,延长尾气处理装置的更换周期。那么,原来多次破空抽空的操作方式有没有优化的空间,为此,在尾气管线上安装铀氟检测仪表,先检测多次破空抽空方式尾气线上的铀氟含量,结果显示随着次数的增加含量逐渐减少;采用单次深抽空并维持,检测尾气线上铀氟含量,结果显示随着时间的增加含量逐渐减少。两种方式尾气线上的铀氟累积量相似,因此吹洗操作可优化为只对内腔进行深抽空并维持一段时间,避免了吹洗时多次破空的开放作业,节约人力成本,增加固有安全性。

5 结果

涡旋泵替代喷射泵及滑阀泵并对吹洗操作进行优化后,摆脱了压缩空气系统,使系统简洁、节能,并且大幅简化操作程序,降低工作人员劳动强度。吹洗工艺可以优化为:当厂房内有开放操作时用涡旋泵事先对拆装点内腔进行深抽空并维持一段时间后停泵,然后在拆装作业前再次启用涡旋泵维持拆装点内腔处于负压状态,完成拆装,其工艺流程简图如图7。

【参考文献】

[1]都国华,尹伯德.喷射泵在一氧化氮吸收装置中的应用[J].石油化工,1998(12):907-909.

[2]王国民,等.滑阀真空泵的结构分析和节能探讨[J].真空,2007,44(3):36-38.

[3]杨旭,等.涡旋式真空泵现状和发展趋势分析[J].重庆工商大学学报:自然科学版,2012,29(3):83-88.

[4]王欲知,陈旭.真空技术[M].2版.北京:北京航空航天大学出版社,2007:241-242.

[责任编辑:杨玉洁]