一种全自动送料网片点焊系统的设计

赵晓莹

【摘 要】本文介绍了一种全自动送料网片点焊系统,包括:机架、纵边点焊机、横边点焊机、模具架、纵向驱动机构、横向驱动机构、纵向伺服定位系统、横向伺服定位系统以及控制柜;机架至少包括纵向轨道和横向轨道,纵边点焊机与纵向轨道对接;横边点焊机与横向轨道对接;模具架上设置有固定网片的固定装置,并设置有纵向滚轮和横向滚轮;纵向驱动机构与纵向滚轮配合;横向驱动机构与横向滚轮配合;控制柜根据纵、横向伺服定位系统反馈的位置信息而驱动纵、横向驱动机构工作,以带动网片沿着横、纵向轨道行走而将网片送入横、纵边点焊机进行横、纵边点焊。该全自动送料网片点焊系统免去了工人上料送料的麻烦,减少了劳动力,提高了生产效率。

【关键词】自动;送料网片;点焊系统

【Abstract】 This paper introduces a kind of automatic feeding mesh welding system, which comprises a stander, longitudinal and transverse edge edge welding spot welding machine, mold frame, a longitudinal driving mechanism, driving mechanism, transverse longitudinal and transverse servo servo positioning system positioning system and control cabinet; the rack at least includes vertical and horizontal rail track, the longitudinal edge spot welder the longitudinal and transverse edge spot welder orbit docking; lateral orbital docking; the mold frame is provided with a fixing device of the mesh, and the arrangement of the longitudinal and transverse roller roller; the longitudinal driving mechanism and vertical roller drive mechanism with transverse; with horizontal roller; control cabinet according to the longitudinal and transverse servo positioning system location information and feedback the driving vertical and horizontal driving mechanism, to drive the mesh along the horizontal and vertical track and mesh into transverse and longitudinal edges of the transverse and longitudinal edge spot welder Spot welding. The automatic feeding mesh welding system eliminates the workers on the material feeding trouble, reduce the labor force, improve the production efficiency.

【Key words】 Automatic; Feeding net sheet; Spot welding system

网片是由纵向钢筋和横向钢筋点焊连接而形成的网格状结构,因此网片在焊接成型时需对纵边和横边进行点焊,然而现有网片在焊接过程中的送料均为人工送料,生产效率低下,不利于大规模生产,而且随着劳动力成本的增加,人工送料成本太高,市场竞争低下。针对这样的技术问题,本文设计了一种全自动送料网片点焊系统,以提高生产效率,降低生产成本。

1 点焊系统技术方案

为解决上述技术问题,本文提出一种全自动送料网片点焊系统,包括:机架、纵边点焊机、横边点焊机、模具架、纵向驱动机构、横向驱动机构、纵向伺服定位系统、横向伺服定位系统以及控制柜;机架至少包括纵向轨道和横向轨道,所述纵向轨道和所述横向轨道相垂直;纵边点焊机与所述纵向轨道对接;横边点焊机与所述横向轨道对接;模具架上设置有固定网片的固定装置,并设置有纵向滚轮和横向滚轮;纵向驱动机构与所述纵向滚轮配合并带动模具架沿着纵向轨道行走;横向驱动机构与所述横向滚轮配合并带动模具架沿着横向轨道行走;纵向伺服定位系统设置在纵向轨道上并探测所述模具架在纵向轨道的相对位置;横向伺服定位系统设置在横向轨道上并探测所述模具架在横向轨道的相对位置;控制柜分别与纵向伺服定位系统、横向伺服定位系统、纵向驱动机构、横向驱动机构、纵边点焊机以及横边点焊机相连,并根据纵、横向伺服定位系统反馈的位置信息而驱动纵、横向驱动机构工作,以带动网片沿着所述纵向轨道或所述横向轨道行走而将网片送入纵边点焊机或横边点焊机进行纵、横边点焊。

进一步地,所述机架还包括进料轨道,所述进料轨道与所述纵向轨道对接并平行于所述横向轨道。进一步地,所述网片点焊系统还包括进料驱动机构,其与所述横向滚轮相配合而带动模具架沿着进料轨道行走。进一步地,所述机架还包括出料轨道,所述出料轨道连接在横边点焊机和进料轨道之间,且所述出料轨道平行于所述纵向轨道。进一步地,所述网片点焊系统还包括出料驱动机构,其与所述纵向滚轮相配合而带动模具架沿着出料轨道行走。进一步地,所述网片点焊系统还包括上下料机械手,所述上下料机械手具有真空吸盘,用以吸取网片而放置在模具架上或者将模具架上的网片吸走。进一步地,所述模具架上设置有用以安装网片的卡位,所述模具架上的固定装置为气缸。进一步地,所述纵向滚轮成对设置,成对的两纵向滚轮安装在同一轮轴上,且该轮轴上同轴套设有纵向驱动齿轮,该纵向驱动齿轮与纵向驱动机构相配合;所述横向滚轮成对设置,成对的两横向滚轮安装在同一轮轴上,且该轮轴上同轴套设有横向驱动齿轮,该横向驱动齿轮与横向驱动机构相配合。进一步地,所述纵向驱动机构或所述横向驱动机构包括:电机和与电机输出轴相连的齿轮。

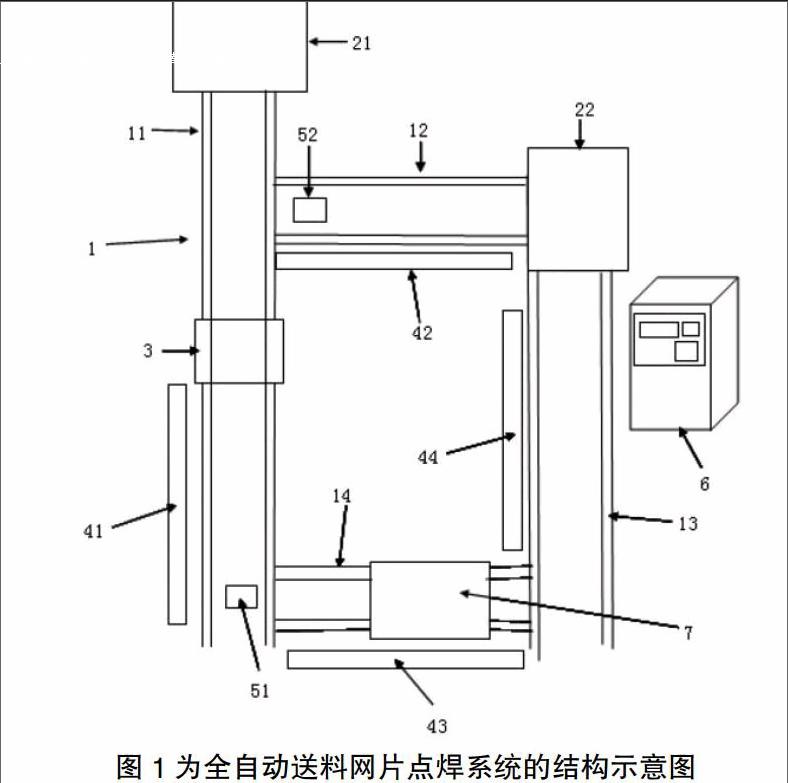

2 一种全自动送料网片点焊系统的设计

标号说明:1.机架;11.纵向轨道;12.横向轨道;13.出料轨道;14.进料轨道;21.纵边点焊机;22.横边点焊机;3.模具架;41.纵向驱动机构;42.横向驱动机构;43.进料驱动机构;44.出料驱动机构;51.纵向伺服定位系统;52.横向伺服定位系统;6.控制柜;7.上下料机械手为了进一步说明本文设计的原理和结构,现结合图1对本设计的优选实施例进行详细说明。本文设计的全自动送料网片点焊系统包括:机架1、纵边点焊机21、横边点焊机22、模具架3、纵向驱动机构41、横向驱动机构42、纵向伺服定位系统51、横向伺服定位系统52以及控制柜6。

机架1至少包括相互垂直的纵向轨道11和横向轨道12。更优地,机架1还包括:进料轨道14和出料轨道13。进料轨道14与纵向轨道11对接并平行于横向轨道12。出料轨道13连接在横边点焊机22和进料轨道14之间,且出料轨道13平行于纵向轨道11。纵边点焊机21与纵向轨道11对接并设置在纵向轨道11的尽头端。横边点焊机22与横向轨道12对接并设置在横向轨道12的尽头端。

模具架3上设置有固定网片的固定装置,并设置有纵向滚轮和横向滚轮。具体地,纵向滚轮成对设置,成对的两纵向滚轮安装在同一轮轴上,且该轮轴上同轴套设有纵向驱动齿轮,该纵向驱动齿轮与纵向驱动机构相配合;横向滚轮成对设置,成对的两横向滚轮安装在同一轮轴上,且该轮轴上同轴套设有横向驱动齿轮,该横向驱动齿轮与横向驱动机构相配合。固定装置可为气缸,且模具架3上设置有用以安装网片的卡位。

纵向驱动机构41与模具架3上的纵向滚轮相配合并带动模具架3沿着纵向轨道11行走;横向驱动机构42与模具架3上的横向滚轮相配合并带动模具架3沿着横向轨道12行走;进料驱动机构43与模具架3上的横向滚轮相配合而带动模具架3沿着进料轨道14行走;出料驱动机构44与模具架3上的纵向滚轮相配合而带动模具架3沿着出料轨道13行走。纵向驱动机构41、横向驱动机构42、进料驱动机构43以及出料驱动机构44均包括:电机和与电机输出轴相连的齿轮。

纵向伺服定位系统51设置在纵向轨道11上并探测模具架3在纵向轨道11上的相对位置;横向伺服定位系统52设置在横向轨道12上并探测模具架3在横向轨道12上的相对位置。进一步地,网片点焊系统还可包括上下料机械手7,该上下料机械手7具有真空吸盘,用以吸取网片而放置在模具架3上或者将模具架3上的网片吸走。

控制柜6分别与纵向伺服定位系统51、横向伺服定位系统52、纵向驱动机构41、横向驱动机构42、纵边点焊机21以及横边点焊机22相连,并根据纵、横向伺服定位系统51、52反馈的位置信息而驱动纵、横向驱动机构41、42工作,以带动网片沿着纵向轨道11或横向轨道12行走而将网片送入纵边点焊机21或横边点焊机22进行纵、横边点焊。

3 结束语

与现有技术相比,本文设计的系统具有如下有益效果:该全自动送料网片点焊系统能够实现网片横纵边的自动点焊送料,免去了工人上料送料的麻烦,减少了劳动力,提高了生产效率,同时降低了生产成本,提高了产品的市场竞争力。

【参考文献】

[1]钟日锋,江伟,李发兴.机器人与点焊电源的通讯接口[J].电焊机,1997(05).

[2]蒋晓明,黄石生,陈昌,关焯锋,王景健.基于DSP的双丝高速焊系统的CAN总线通信研究[J].南方金属,2010(01)

[3]邵兰娟,曹彪.电阻点焊伺服加压控制系统研究[J].新技术新工艺,2008(10).

[4]刘跃敏,韩建海,赵书尚.点焊机器人焊枪加压控制系统设计[J].煤矿机械,2009(02).

[5]周叶平.基于STM32的嵌入式点焊系统研究[D].南昌航空大学,2012.

[6]刘蕾,胡国栋,柳贺,万君.开放式点焊机器人控制系统设计[J].机电工程,2011(03).

[7]李永兵,林忠钦,李锐华,来新民,陈关龙.磁控电阻点焊系统[P].中国专利:CN101628358,2010-01-20.

[8]吴祖榆.电池组自动点焊系统[P].中国专利:CN202824973U,2013-03-27.

[责任编辑:王伟平]