起重机液压变幅机构抖动现象分析及改进措施

刘冬一,丁小峰

(上海振华重工集团股份有限公司,上海 200125)

起重机液压变幅机构抖动现象分析及改进措施

刘冬一,丁小峰

(上海振华重工集团股份有限公司,上海 200125)

摘要:针对某汽车起重机液压变幅机构工作时抖动故障,依据其液压变幅机构调速原理,从控制系统入手,分析了流量匹配、平衡阀开启和比例阀冲击对吊臂工作稳定性的影响;通过修改液压系统的相关控制参数,仿真得到了吊臂变幅抖动波形对比结果,并解决了其抖动问题。

关键词:工程机械;汽车起重机;液压变幅;抖动;仿真分析

1 系统概述

相比卷筒钢丝绳变幅机构,液压变幅机构因为省去减速箱卷筒机构,其空间紧凑,重量功率比小,调速简单、可靠,在各类变幅机构中应用广泛,特别在对重量和速度要求较高的工程机械中其是极为常用的一种典型结构形式。由液压油缸作为变幅吊臂的支撑构件,可更好地防止冲击和过载,自适应正向和负向负载。通过液压油缸的伸出或缩回带动吊臂的上仰或下降,完成整机吊臂变幅角度的变化。

根据具体结构和工况的不同要求,各种起重机的液压变幅机构的系统设计会有所差异,可由单根油缸支撑,也可采用双根油缸支撑。双根油缸需考虑油缸之间的同步性问题,系统复杂,但受力均衡,可有效减小油缸的尺寸,降低成本,一般对于载荷较大、速度较慢的机型,如海工浮式起重机、堆场用堆取料机、大型岸边连续卸船机等,适合使用双根油缸支撑;而对于载荷较小、速度响应较快的小型甲板克令吊、汽车起重机,适合使用单根油缸支撑。单根油缸支撑的变幅机构,液压系统设计更简单,更容易完成一些速度变化的控制,动态性能更优异。

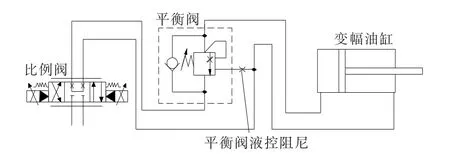

某公司研发的汽车起重机,使用单根液压油缸支撑臂架结构,额定载荷为63 t,在臂架变幅的过程中,变幅机构可实现不同的速度动作,速度在最高和最低之间无极调速。液压系统采用负载敏感泵提供油源,比例阀阀控油缸采用开式系统设计,液压原理如图1所示。

变幅系统所用比例阀通径为DN10,J型中位机能,比例阀的阀芯开口量由相应的专用控制器控制。该控制器有8个通道,可同时驱动4组比例阀,并且接收位移或角度传感器的反馈,形成闭环回路,进行各机构复合动作的控制。控制器通过USB数据线与调试PC连接,有可视的编写界面,可便捷地修改比例阀的速度、加减速和斜坡等相应参数,以改变比例阀的相关性能。通过在线监测比例阀的实际输出及机构偏差等指标,控制界面如图2所示。

图1 某汽车起重机变幅机构的液压原理示意图

2 问题描述

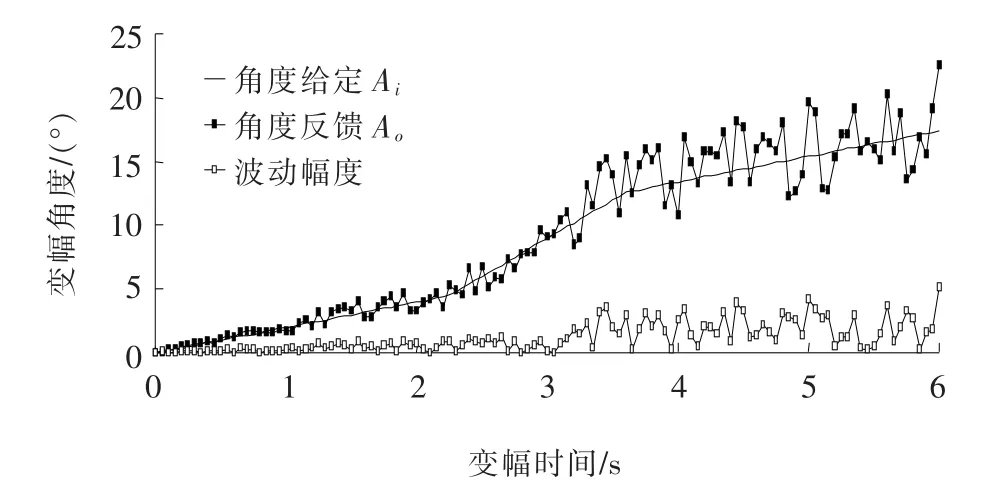

在该机型的调试和使用过程中,发现吊臂在做变幅动作时整机存在较大的抖动现象,特别是在吊臂速度切换时,吊臂的抖动加剧。变幅过程中,俯仰角度的波形如图3所示,角度编码器的反馈持续振荡,无法稳定下来。

吊臂俯仰的抖动影响了整机的稳定性,使其不能进行精准的吊装作业,特别是在负重作业时会带来更大的安全隐患。

3 故障原因分析及解决措施

造成吊臂抖动的因素为流量匹配、平衡阀开启和比例阀冲击。因为整个项目的生产进程已进入后期阶段,主机结构和液压系统都已完成,解决办法需遵循以下原则:不对液压系统硬件或整机机构进行大的改动,只能进行硬件的微调或控制软件的优化。

从上述三因素可能的原因入手逐一分析,并采取相应解决措施。

图2 某汽车起重机变幅系统的控制界面

图3 吊臂变幅抖动波形

(1)流量不匹配,即泵阀系统的流量供给无法满足变幅油缸高速状态下的流量需求,造成速度增加时油缸失压。首先重新校验系统流量和油缸速度的匹配,按照计算,在吊臂变幅的最高速度时系统至少可提供20%的冗余流量,泵源供油能力充足,完全可满足油缸的最高速度需求。

(2)平衡阀开启太快,造成启动和停止冲击太大,引起吊臂动作瞬间的初始抖动太大。该平衡阀液控先导口的导压比为1∶3,虽然已在液控口设置了阻尼,但仍然让平衡阀开启和闭合的速度太快,导致初始冲击。更换导压比为1∶5的平衡阀和平衡阀液控口处的阻尼,从原来设计的ϕ1.0 mm更换为更小的ϕ0.6 mm。平衡阀的液控口上更小的阻尼将增大液控油路的阻力,可有效延缓平衡阀开启和关闭的时间,让油缸启动和停止的动作趋于柔和。更换新的导压比平衡阀和小的阻尼后,恢复液压系统,继续测试,发现该措施有一定的效果,可减小吊臂变幅动作启动时的抖动,吊臂启动和停止时初始抖动的幅度明显减小。但仍然不能从根本上消除抖动,特别是在变幅动作进行、切换变幅速度时,吊臂仍会有较为剧烈的抖动,且速度变化越频繁,抖动越大。

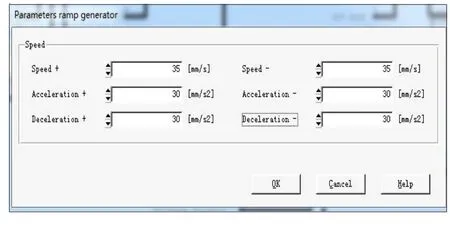

(3)比例阀阀芯切换冲击太大,即吊臂变幅速度变化时(包括启动和停止)系统内产生较大的油液冲击,导致吊臂机构产生抖动。因为变幅机构是无极变速,油缸的速度始终在变化和波动着,且随着臂架速度的变化,抖动不会消除,而是进一步加剧,最终造成臂架的持续性抖动。这种因为速度变化带来的液压冲击与比例阀动态特性有较大的相关性,而与比例阀动态特性相关的参数是控制器输出信号的斜坡、加速度等。较大的加速度设定,可提高系统的响应速度,驾驶操作人员推动手柄后机器可立即做出动作,提升操作人员的体验度,但加速度太大,会带来较大的冲击,造成抖动。为了减小速度变化时的液压冲击,使用调试PC对比例阀专用控制器的参数进行修改,减小比例阀开启和停止时的加、减速度。在原始设计中,加、减速度都设定为30 mm/s2,通过反复修改和测试,最终设置为12 mm/s2(如图4、图5所示)。

较小的加减速改善了抖动现象,却带来另一个问题,因为除了降低系统的响应速度外,还会拉长吊臂变幅全程的时间,相当于降低了设计速度,影响了吊装效率。为解决这个新问题,通过控制器修改液压油缸的最高速度设置,从35 mm/s更改为45 mm/s(如图6、图7所示)。最高速度的提高,让变幅全程的时间满足设计要求,保证了吊装效率。

图4 加、减速原始设定值

图5 加、减速更新修改值

图6 速度原始设定值

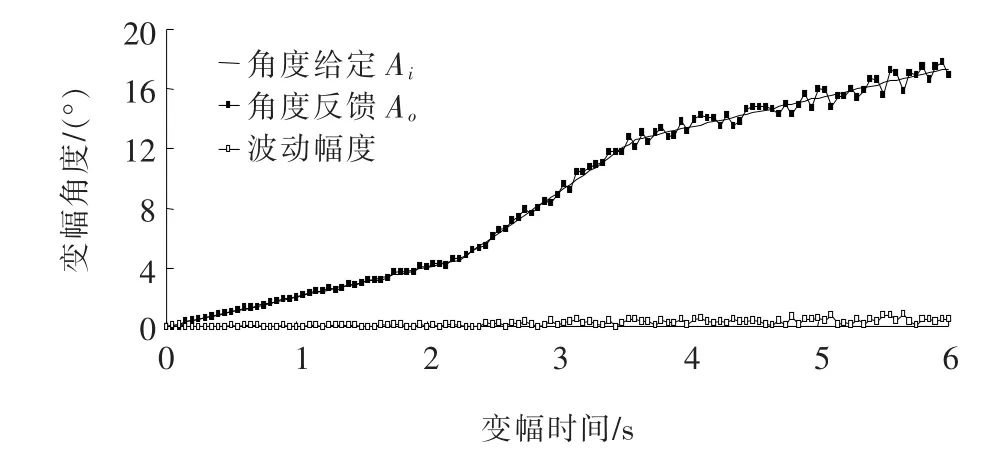

这些专用控制器的比例阀输出参数设置,可平衡整机响应时间和冲击,满足设计速度要求,平抑波动,达到工况使用要求。改进后吊臂变幅抖动波形如图8所示。

图7 速度更新修改值

图8 改进后吊臂变幅抖动波形

4 结语

该汽车起重机液压变幅机构工作时的抖动主要是由速度变化引起的液压冲击造成的,通过修改控制器中的加、减速度等参数该故障得以解决。这也证明一个好的液压系统、电液控制相结合的重要性,液压件不变,通过合理的电控参数修改,可起到事倍功半的效果。该方法具有一定的通用性,可为不同型号起重机变幅机构设计提供参考。

参考文献:

[1] 李金顺,李新美.起重机吊臂伸缩时抖动的原因分析[J].工程机械与维修,2011(8).

[2] 韩泽光,杨名坤,郝瑞琴,等.汽车起重机匀速变幅控制驱动函数的反求方法[J].沈阳建筑大学学报:自然科学版,2012,28(1).

[3] 雷兆虹,徐丽,游小平,等.起重机二次起升下滑方案研究及仿真分析[J].公路与汽运,2013(3).

[4] 厉秀珍,李自光.基于压差法的起升平衡回路动态特性研究[J].液压与气动,2012(10).

[5] 易迪升,彭勇,刘正雷,等.起重机向上变幅抖动原因及改进措施[J].工程机械与维修,2012(9).

[6] 姚俊威,卫良保.汽车起重机变幅机构液压系统的动态特性研究[J].机械工程与自动化,2012(2).

中图分类号:U415.5

文献标志码:A

文章编号:1671-2668(2016)03-0140-03

收稿日期:2016-01-20