基于LS-DYNA的汽车保险杠低速碰撞仿真研究

胡韶文,宋年秀,许津,孙根柱,刘鹏

(1.青岛理工大学汽车与交通学院,山东青岛 266520;2.无锡同捷汽车设计有限公司,江苏无锡 214000)

基于LS-DYNA的汽车保险杠低速碰撞仿真研究

胡韶文1,宋年秀1,许津1,孙根柱2,刘鹏1

(1.青岛理工大学汽车与交通学院,山东青岛 266520;2.无锡同捷汽车设计有限公司,江苏无锡 214000)

摘要:基于LS-DYNA软件,利用有限元方法分析汽车保险杠低速碰撞中的动力学响应特性及碰撞过程中的能量变化,评价保险杠的碰撞性能,研究保险杠吸能盒厚度对保险杠碰撞性能的影响,并提出了保险杠优化建议。

关键词:汽车;保险杠;低速碰撞;CAE模型

保险杠在汽车碰撞事故中发挥着不可替代的作用。汽车碰撞有高速和低速之分,高速碰撞的危害一般较严重,成为人们研究的重点,而低速碰撞没有引起人们的足够重视。因此,该文对保险杠的低速碰撞过程进行分析,了解保险杠低速碰撞的动力学特性,为其优化设计提供依据,以提高保险杠的碰撞安全性能,减少交通事故中的损失。

1 汽车碰撞仿真基本理论

1.1沙漏控制

在有限元分析中,如果不对沙漏模式进行控制,则可能出现数值振荡现象,导致计算结果不准确,分析结论也就无效。沙漏控制的主要方法有刚度控制法和粘性阻尼法。一般通过将沙漏能与总能量进行比较来评价沙漏控制是否符合要求,如果所占比例不超过10%,则认为沙漏控制效果好,有限元分析结果可信。

1.2碰撞接触的定义

汽车实际碰撞时会产生复杂多样的接触,利用计算机模拟汽车碰撞时需提前对这些接触进行设置。汽车碰撞时的主要接触形式有变形体与变形体之间的接触、变形体与刚体之间的接触和变形体内部之间的接触。对于这些接触,在碰撞仿真中分别采用节点对面的接触、面对面的接触和单面自动接触来定义。如果接触定义不合理,将导致计算时间冗长,甚至出现负体积或某节点速度过高等错误。正确定义碰撞接触是准确进行碰撞仿真的必要条件。

1.3时间步长控制

时间步长为每一步有限元积分的时间长度。时间步长过大,会使计算不稳定,导致模拟计算结果出现大的偏差,计算精度下降。因此,必须对时间步长进行控制。最小时间步长的计算公式为:

式中:Δtmin为最小时间步长;lmin为单元最小特征长度;c为声速;E为弹性模量;θ为泊松比;ρ为密度。

由式(1)可以看出:最小时间步长的大小与模型材料的弹性模量、泊松比、密度及单元的最小特征长度有关。

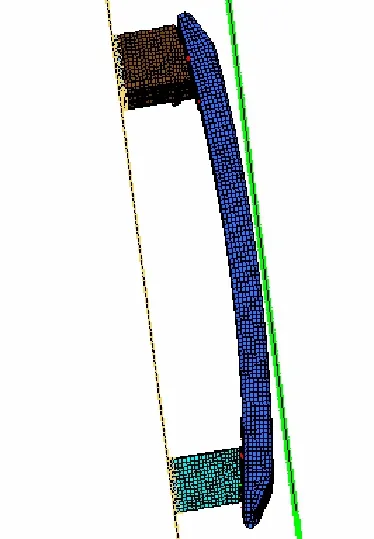

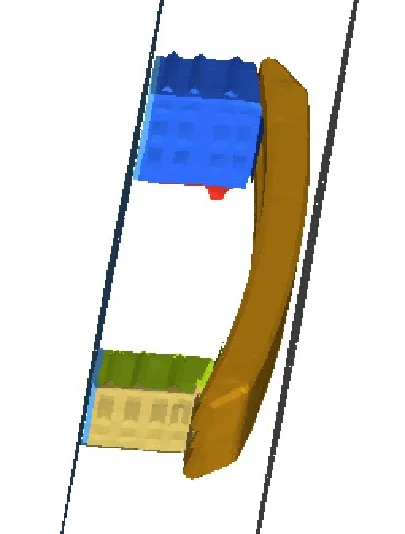

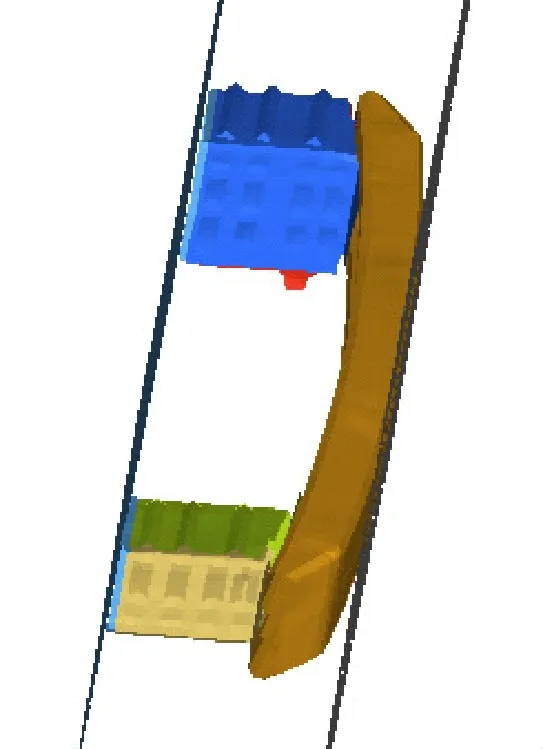

2 保险杠有限元模型的建立

在三维制图软件Solid Works中建立保险杠CAD模型,在前处理软件Hyper Mesh中对保险杠部件赋予材料与属性,进行网格划分,得到由节点和单元构成的CAE模型(如图1所示),并对模型的连接、接触、约束和计算参数等进行设置,生成K文件,导入求解器LS-DYNA中进行碰撞仿真计算。

图1 保险杠CAE模型

3 保险杠低速碰撞动力响应特性

3.1模型变形分析

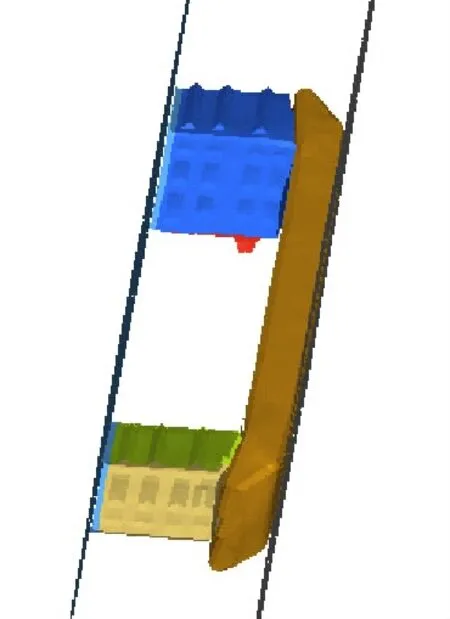

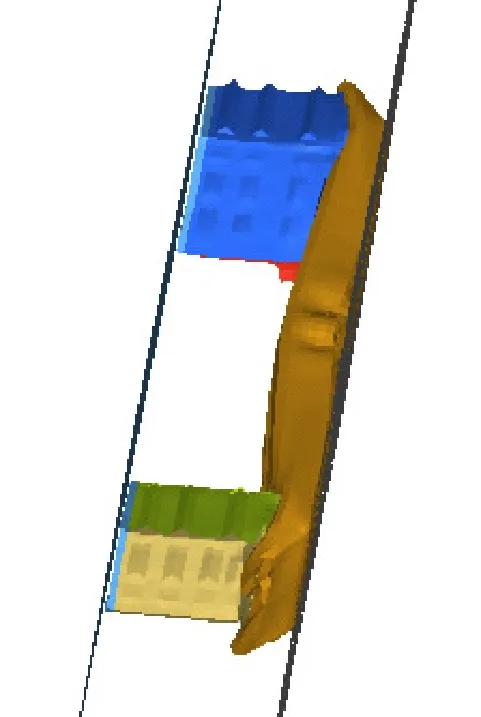

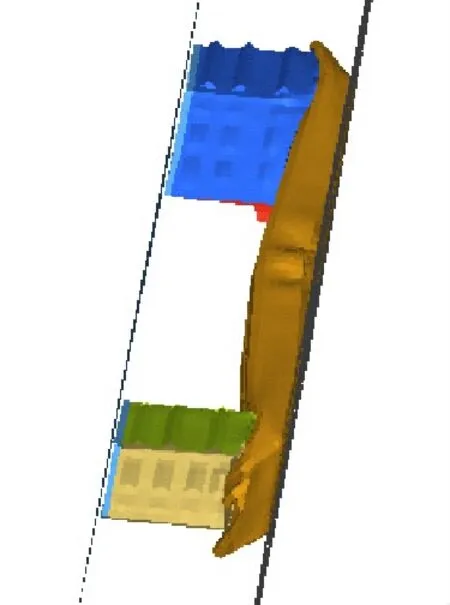

低速碰撞过程中,保险杠系统变形过程如图2 ~7所示。

图2 t=0 ms时保险杠变形图

图3 t=12 ms时保险杠变形图

图4 t=25 ms时保险杠变形图

图5 t=37 ms时保险杠变形图

观察保险杠系统低速碰撞变形过程可知:在30 ms以后,保险杠结构变形较快;碰撞进行到55 ms以后,结构的变形量几乎不随时间变化。因此,将该保险杠低速碰撞仿真的时间设置为60 ms。

图6 t=50 ms时保险杠变形图

图7 t=60 ms时保险杠变形图

根据图2~7,在碰撞过程中,保险杠横梁发生了较大变形,而吸能盒变形很小。出现这种情况的原因是:发生碰撞时保险杠横梁中间的弧形突出部分首先与刚性墙接触,刚性墙阻碍其运动,而横梁其余部分继续运动,中间弧形部分受到挤压而变形,系统中的动能转化为内能;随着碰撞的进行,速度逐渐下降,横梁的变形增大,吸收大部分能量,系统的动能减小,并且由于碰撞速度不是很高,吸能盒还未发生大变形碰撞过程就已经结束。

在低速碰撞过程中,保险杠横梁发生明显变形,吸能盒也发生变形,但变形量很小,保险杠系统的碰撞安全性能较好。

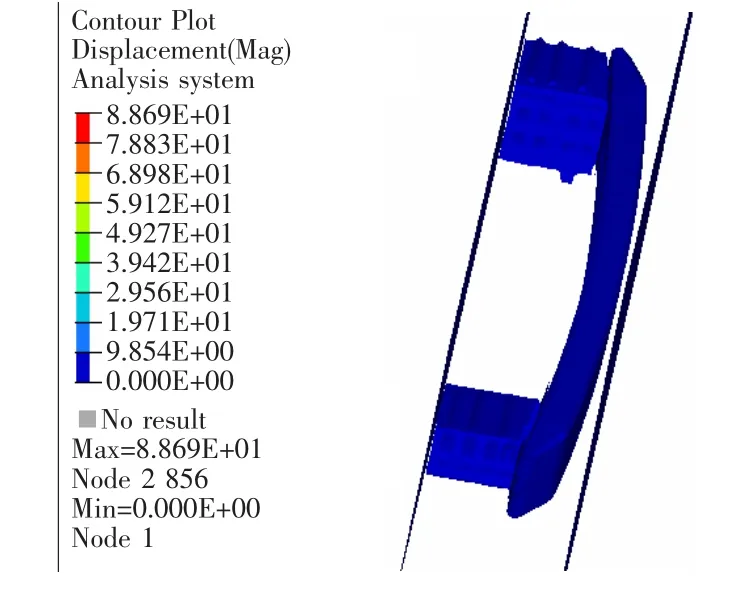

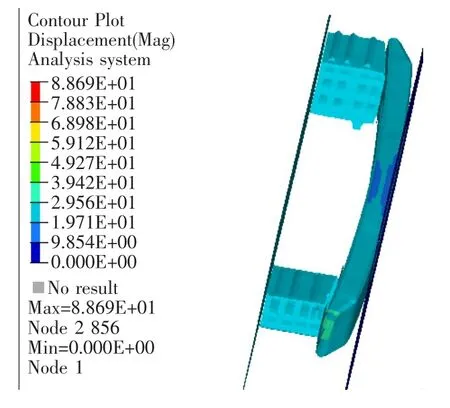

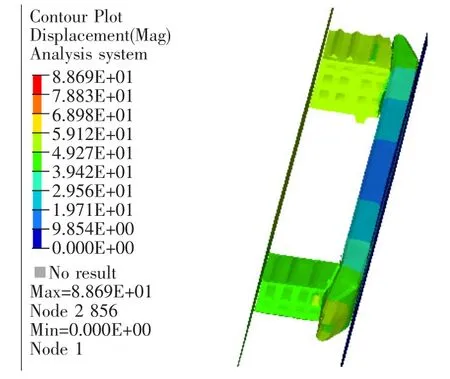

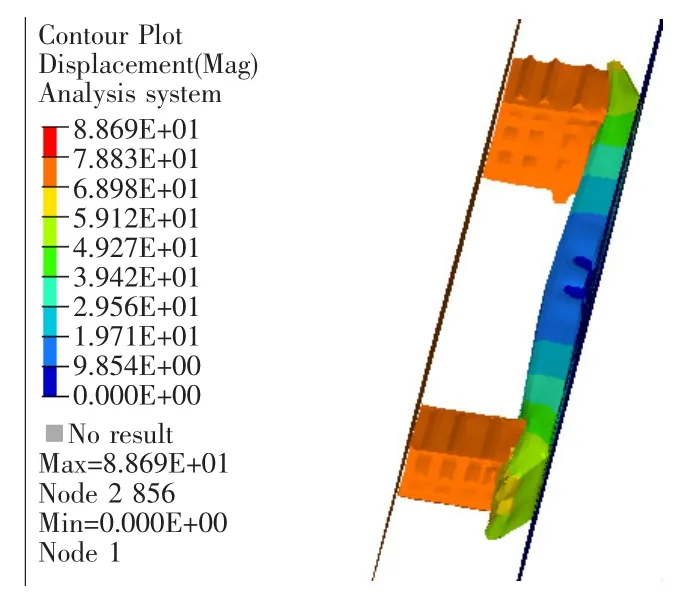

3.2位移变化分析

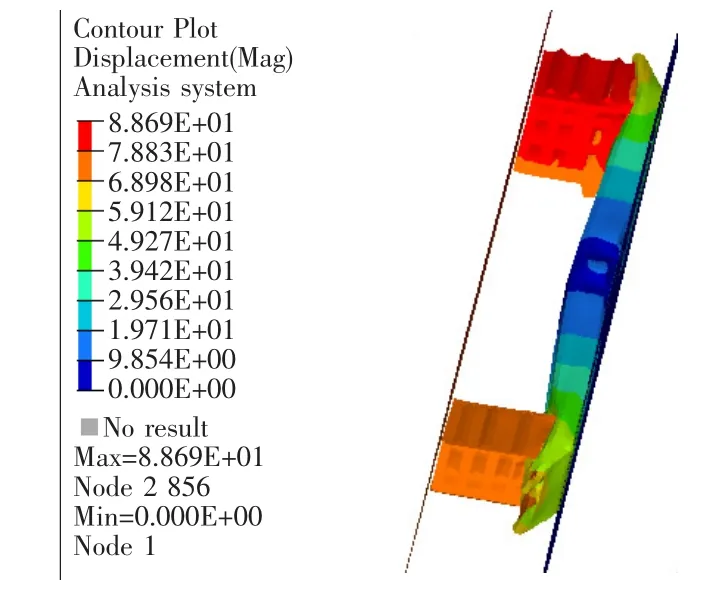

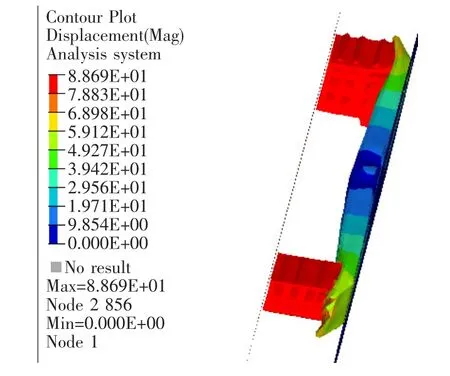

设保险杠系统的运动速度为8 km/h(2 222.22 mm/s),方向为沿x方向,可认为在碰撞过程中只有x方向上的位移发生变化。y和z方向上的速度都为零,在碰撞过程中虽然会在这两个方向发生振动,但位移量非常小,可忽略不计。图8~13为保险杠系统的碰撞位移云图。

从图8~13可以看出:在低速碰撞过程中,保险杠横梁弧形部分的位移先增加,再减少,碰撞快结束时又呈上升趋势,这种情况与碰撞过程相一致。在未发生碰撞时,弧形部分一直沿x方向运动,与刚性墙刚发生接触时,这部分运动受到阻碍,位移不再增加;随着碰撞的进行,当横梁两端的弧形部分与刚性墙接触时,横梁中间部分由于受到压力的作用将沿反方向运动,所以位移减少;碰撞快结束时,横梁由于弹性作用慢慢恢复原状,位移又会增加。保险杠系统上位移变化量最大的节点(节点2 856)位于代表车体的钢板上,最大位移为88.69 mm。

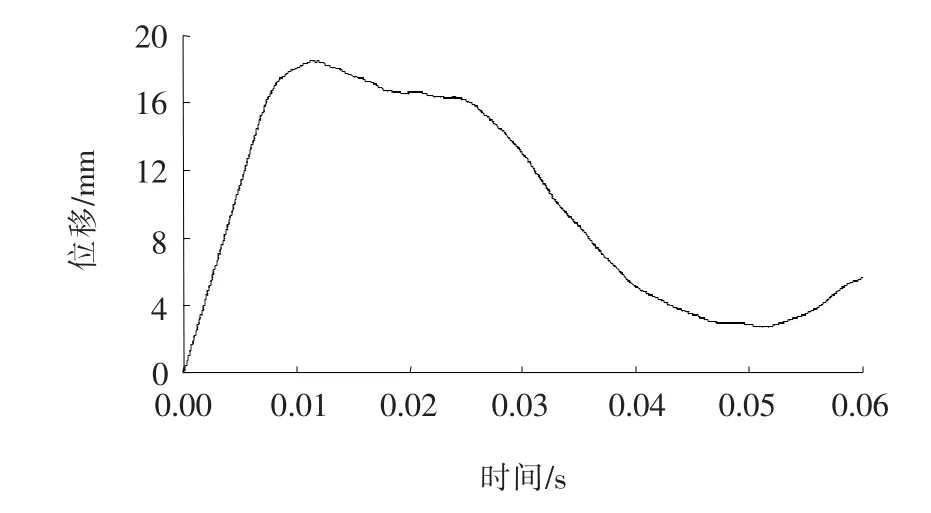

选取保险杠横梁中部弧形部分某节点(节点4 279)作为分析对象,通过分析该节点的位移-时间和速度-时间关系进一步了解保险杠系统的碰撞过程。图14为该节点在x方向上的位移-时间响应曲线,图15为速度-时间响应曲线。

图8 t=0 ms时保险杠位移云图(单位:mm)

图9 t=12 ms时保险杠位移云图(单位:mm)

图10 t=25 ms时保险杠位移云图(单位:mm)

图11 t=37 ms时保险杠位移云图(单位:mm)

图12 t=50 ms时保险杠位移云图(单位:mm)

图13 t=60 ms时保险杠位移云图(单位:mm)

图14 节点4 279在x方向的位移-时间响应曲线

由图14可知:在前7 ms内,节点的位移与时间呈正线性关系;7 ms时,保险杠和刚性墙接触,开始碰撞过程,但节点所在面还未与刚性墙接触,所以位移继续增加,大约在12 ms时节点位移达到最大,为19 mm。之后一直减少,直到碰撞快结束时,最小位移为3 mm。保险杠横梁发生的弹性变形开始恢复时,节点的位移又呈现增长趋势,与保险杠系统的位移云图显示结果几乎一致。该节点最大变形量为16 mm。曲线变化较平稳,说明保险杠碰撞过程较稳定。

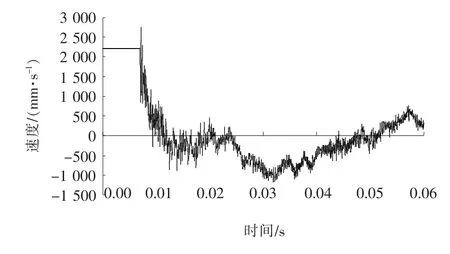

该保险杠采用低碳钢,在软件Hyper Mesh中的编号为MATL24,属于弹塑性材料,保险杠的变形应包括弹性变形和塑性变形。其弹性变形部分应随着碰撞冲击载荷的减弱逐渐消失,此时,保险杠的弹性势能使保险杠慢慢恢复原来的形状,即保险杠有一个回弹过程,其速度应减小到一个负值后再增加。由图15可知:在30~57 ms时速度-时间曲线呈明显上升趋势,该保险杠的碰撞性能较好。

图15 节点4 279在x方向的速度-时间响应曲线

4 吸能盒厚度对碰撞性能的影响

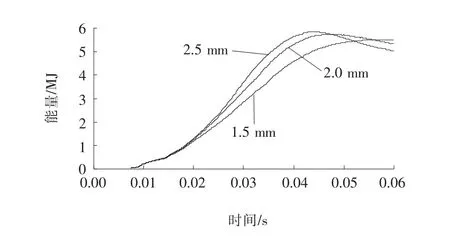

在保持横梁厚度1.3 mm不变的前提下,改变吸能盒的厚度,探讨吸能盒厚度对保险杠的影响。前文分析中吸能盒的厚度为2 mm,取吸能盒厚度为1.5和2.5 mm进行碰撞仿真,并将仿真结果与吸能盒厚度为2 mm时的结果进行对比。图16为吸能盒取不同厚度时保险杠的吸能特性曲线。

图16 不同吸能盒厚度时保险杠的吸能特性曲线

由图16可知:吸能盒厚度为2和2.5 mm时保险杠吸收的能量比厚度为1.5 mm时的多,即吸能盒厚度增加时,保险杠吸收的能量也增加,但保险杠的碰撞安全性能并不一定提高。厚度为1.5 mm时吸能曲线在54 ms左右达到最高点,之后持平,几乎保持不变,说明吸能盒还在吸收能量,吸能盒还在变形,吸能盒过大的变形可能导致车架发生碰撞,可认为此时保险杠的碰撞安全性能不好。吸能盒厚度为2.5 mm时,吸收的能量并不比厚度为2 mm保险杠大很多,但会在一定程度上增加保险杠的重量。综上所述,吸能盒厚度为2 mm时,保险杠的总体性能最好。可认为当保险杠横梁厚度为1.3 mm、吸能盒厚度为2 mm时,两者的强度匹配合理,能最大限度地吸收碰撞过程中的能量。

5 结语

该文在Hyper Mesh中建立保险杠低速碰撞有限元模型,并通过LS-DYNA进行有限元仿真计算,利用有限元后处理软件Hyper View和Hyper Graph对碰撞模拟计算结果进行分析,观看碰撞过程的动画,得到低速碰撞过程中保险杠的结构变形图和位移云图,分析保险杠低速碰撞过程,对保险杠的碰撞安全性能作出了评价,并提出了优化建议,为设计合适的保险杠提供参考。

参考文献:

[1] 刘少华.基于LS-DYNA的轿车保险杠耐撞性研究[D].长春:吉林大学,2008.

[2] 朱西产,钟荣华.薄壁直梁件碰撞性能计算机仿真方法的研究[J].汽车工程,2000,22(2).

[3] 范兵.薄壁梁碰撞仿真中时间步长问题的研究[J].汽车科技,2005(2).

[4] 郭敏杰.基于CAE的AT换挡操纵机构的研究[D].西安:陕西科技大学,2011.

[5] 方泳龙.公交车制动理论与设计[M].北京:国防工业出版社,2005.

[6] 胡远志,曾必强,谢书港.基于LS-DYNA和Hyper-Works的汽车安全仿真与分析[M].北京:清华大学出版社,2011.

[7] 刘兆剑,熊欣.基于ANSYS/LS-DYNA的客车正面碰撞仿真分析研究[J].客车技术与研究,2012(6).

[8] 谢旭海,陈昌明,许佰宁,等.基于LS-DYNA的客车侧翻自动分析[J].客车技术与研究,2012(6).

中图分类号:U463.32

文献标志码:A

文章编号:1671-2668(2016)03-0014-04

收稿日期:2016-01-11