二套甲乙酮循环水换热器垢下腐蚀原因分析及改进措施

颉嘉伟,张怀洲,庞义华(中国石油兰州石化公司助剂厂,甘肃 兰州 730060)

二套甲乙酮循环水换热器垢下腐蚀原因分析及改进措施

颉嘉伟,张怀洲,庞义华

(中国石油兰州石化公司助剂厂,甘肃兰州730060)

摘要:针对二套甲乙酮循环水换热器存在的垢下腐蚀问题,分别从结垢和腐蚀两个方面对其形成过程和机理进行了阐述,分析了垢下腐蚀产生原因并提出改进措施。

关键词:垢下腐蚀;腐蚀过程;原因分析;改进措施

循环水换热器对保证装置连续生产起着举足轻重的作用,其运行状况的好坏,直接影响着整个装置的平稳运行及综合经济指标。在投产运行一段时间后,换热器结垢明显,严重时发生泄漏。本文针对垢下腐蚀现象,结合车间水质化验结果及换热器管程流速测定结果,对结垢和腐蚀过程进行了阐述,重点分析了导致垢下腐蚀的原因,提出了相应的改进措施,以提高换热器的使用周期。

1 二套甲乙酮循环水换热器现状介绍

二套甲乙酮装置现有各类循环水换热器共计14台,对保证装置连续平稳运行起到关键性作用。开工运行一段时间后,各换热器的冷却效果出现不同程度的下降。在历次检修中,发现换热器管程堵塞严重,从中清理出大量泥砂。其中E-2004B,E-2112,E-2106B发生泄漏,造成生产波动,安全隐患突出等严重问题。

现以循环水换热器E-2106B为例,对泄漏原因进行探讨,研究其腐蚀过程。换热器E-2106B设计参数见表1。

表1 E-2106B换热器的设计参数

在检修过程中发现,换热器E-2106B穿孔严重,管板和换热管上沉积了大量棕色或黑色结垢物。为了保证安全生产,对换热器进行堵管处理,堵管总数45根,占换热管总数的9.8%。对换热器E-2106B设备解体后的垢下腐蚀情况进行拍照,如图1所示。

图1 管板及管束

2 结垢物形成过程

按照美国ASTM制定标准,将冷却水中的沉积物分为四大类别[1]:水垢、淤泥、腐蚀产物和生物沉积物。水垢主要组成为无机盐,常见的水垢有碳酸盐(碳酸钙和碳酸镁),硫酸盐(硫酸钙和硫酸钡),铁化物垢(碳酸铁、硫化铁、氢氧化亚铁、三氧化二铁)等。这些无机盐水垢常常与淤泥、腐蚀产物、微生物等混合在一起成为污垢覆盖金属表面。

2.1结垢物的来源

敞开式循环冷却水系统结垢物的来源有三个方面[2]:一是补充水中自带的杂质;二是升温后的循环水在冷却塔与空气换热所带入杂质;三是定期使用缓蚀阻垢剂和杀菌灭藻剂带入的污染物质。

2.2无机盐垢的形成过程

2.2.1碳酸钙垢(CaCO3)

碳酸钙溶解度小,组分大,是管道结垢物的主要成分,常以碳酸钙为主要对象来研究整个结垢过程。

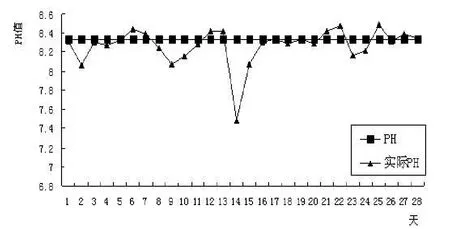

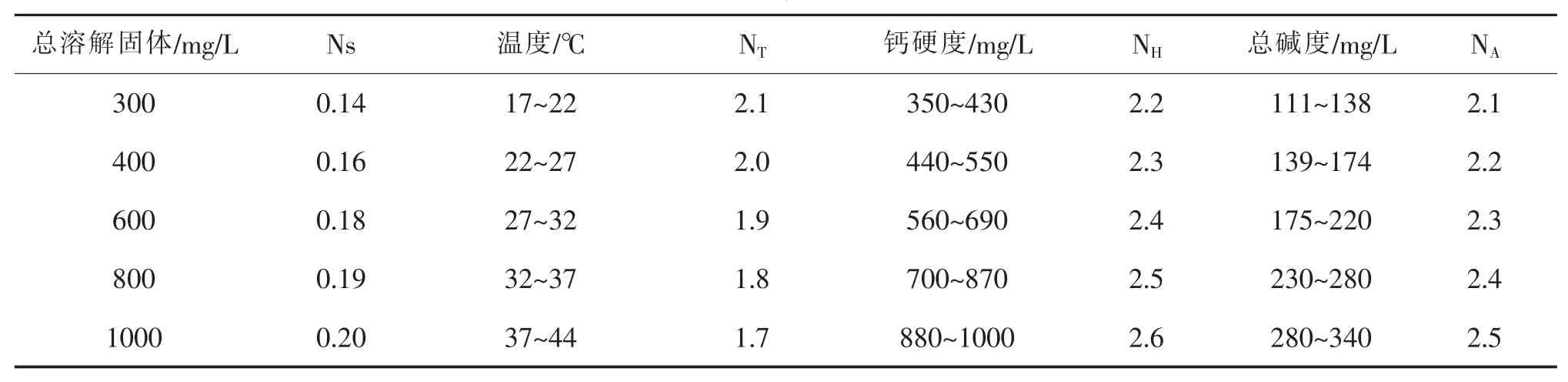

资料报道[3],当pH值为8.3时,HCO3-浓度达到最高(100%)值。图2为2014年2月二套甲乙酮循环水pH值记录,其值在8.3上下波动,证明溶解CO2主要以HCO3-形态存在。

图2 二月pH值的变化曲线

可根据反应式(1)做如下分析,当冷却水经过换热器表面,水体温度升高,反应正向进行,由于CaCO3溶解度低于Ca(HCO3)2,CaCO3析出沉淀。

循环水温度升高过程中,CaCO3溶解度降低,从饱和溶液变成过饱和溶液,产生结晶的推动力,有固相物质产生。结晶学的观点认为,当发生相变时就有晶体产生[4]。

Ca2++Ca2-3→CaCO3↓(饱和溶液)——反应继续正向进行CaCO3↓(过饱和溶液)——CaCO3(结晶核)——CaCO3↓(无定形)——CaCO3(结晶体)。

由于循环水系统中最常遇到的结垢问题主要是由碳酸钙沉积引起,因此,用碳酸钙的沉淀——溶解的平衡状态来判断循环水的结垢倾向[1]。

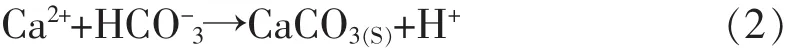

反应式(2)达到平衡时的pH被称为水的饱和pH,通常用pHs表示,水的pHs随水中溶解固体总浓度、碱度、钙离子浓度、温度等因素而变化。

pHs可用下式(3)计算:

式中:Ns——溶解固体常数;

NT——温度常数;

NH——钙硬度常数;

NA——总碱度常数。

表2为二套甲乙酮2013年8月至2014年1月循环水分析及月报(平均值),表3为pHs常数表。

表2 二套甲乙酮2013年8月至2014年1月循环水分析及月报(平均值)

表3 计算pHS常数表

根据表2参数,在表3中查得:溶解固体常数NS=0.2;

温度常数NT=2.0;

钙硬度常数NH=2.3;

总碱度常数NA=2.3;

pHS=6.9。

1946年雷兹纳通过实验,提出稳定指数概念,从此稳定指数成为判断水质结垢或腐蚀倾向的通用公式(4),简写为,其定义如下:

pHact——冷却水运行时的实际pH;

pHs——冷却水的饱和pH;

经计算RSI值为5.504。

可根据表4看出,循环水存在轻微结垢。

表4 Ryanzr指数判断水的倾向

新产生的碳酸钙在溶液中并非完全均匀,首先发生聚集,随后又分解。这种现象在溶液中随机的、不均匀的重复发生。在一定时刻聚集的溶质会达到某一临界大小,达到这一大小的溶质不再溶解且有可能继续生长[5]。溶质聚集的部位首先形成细小的悬浮晶粒,即晶核的长成。根据层生长理论,形成晶核之后,碳酸钙分子会层层堆积,直到晶体的长成。在整个循环水系统中,由于悬浮微粒,金属壁面凹凸不平等因素,碳酸钙会优先在这些部位形成晶核,即在局部优先形成沉淀。

2.2.2镁垢(MgCO3、MG(OH)2)

循环水中的镁离子与碳酸氢根离子生成碳酸镁结垢,碳酸镁溶解度较大,但是,碳酸镁在水中易水解形成氢氧化镁析出沉淀,见下式(5)和(6)。

2.2.3硫酸垢(CaSO4、BaSO4)

根据二套甲乙酮加药方案,当pH值>8.4时,采用连续投加方式加酸,pH值<8.1时,停止投加。工业级硫酸的投加易跟水中Ca2+、Ba2+形成沉淀,见反应式(7)。

2.2.4磷酸垢(Ca3(PO4)2、Mg3(PO4)2)

循环水系统加入的阻垢剂W-2001B中含有有机磷,易水解成正磷酸根,见反应式(8)和(9)。

2.3污垢物形成

污垢物一般是由颗粒细小的泥砂、尘土、胶体颗粒、不溶性盐类的泥状物、胶体氢氧化物、杂物碎屑、腐蚀产物、油垢、特别是菌藻的尸体及其黏性分泌物等组成[5]。随着水量的蒸发,微生物的数量和其生长所需的营养源,如有机物、碳酸盐、磷酸盐、硝酸盐、铁等,均因循环浓缩而增加。在冷却塔中得到充足的光照后,微生物在循环水中大量滋生,严重时可以造成异氧菌爆发。

此外,甲乙酮装置在生产过程中的介质有醇类、醚类、酮类等有机物,是循环水中微生物的有机养料,在换热器发生严重泄漏时,循环水系统极容易发生异养菌爆发,从而造成换热器管程严重堵塞,迫使装置停工检修。

3 垢下腐蚀过程

3.1电化学腐蚀的发生过程

E-2106B管束表面疏密不均,会造成局部的电极电位差,形成大量无规律散布的微小阳极和阴极,在电解质溶液中就会构成短路的微电池系统,发生电化学腐蚀[6]。

由于沉积物层存在大量的蚀坑,孔内金属表面处于活态,电位较负;蚀孔外的金属表面处于钝态,电位较正,于是孔内外构成了一个活态—钝态微电池。

在蚀孔的形成过程中,孔内介质基本处于滞留状态,溶解的金属离子不易往外扩散,溶解氧也不易进入孔内。随着腐蚀的进行,孔内带正电的金属离子浓度增加,电势增大,为保持溶液的电中性,穿透能力强的氯离子就不断迁入,使孔内形成金属的氯化物FeCl2等,氯化物又进一步水解产生盐酸[7]。

孔内介质酸度增高,促使阳极溶解加速。这时腐蚀产物、无机垢、生物沉积物覆盖在孔口上,使蚀坑成为一个闭塞电池。这样,孔内外的物质交换就更加困难,而离子半径很小的氯离子可以继续穿过无保护性的沉积物迁入孔内,使pH值持续降低,最高时甚至接近于零,高浓度的酸液将急剧地加快阳极溶解速度。这种闭塞电池内进行的所谓“自催化酸化作用”,将使蚀孔沿重力方向迅速深化,以致把金属断面蚀穿。

3.2微生物腐蚀

微生物在适宜的条件下繁殖非常快,易附着在金属表面并快速繁殖扩散形成一层不连续的生物膜。不同的微生物协同共生,形成混合菌种的异质群落,且其间会产生协同效应而促进腐蚀。能引起金属腐蚀的微生物种类很多,对循环水换热器造成严重危害的主要为铁细菌、硫酸盐还原菌、硫细菌[8]。

产酸型微生物可以直接对设备造成腐蚀,但更为严重的是好氧型微生物在污垢层下形成贫氧区,产生氧的浓差电池,促进电化学腐蚀的发生。微生物群落的聚集往往分布不均,造成局部腐蚀过快,危害性强。

4 产生垢下腐蚀的原因分析

4.1水质硬度高

由于地域限制,兰州石化公司选取黄河水作为循环水水源。据统计,黄河水的平均含盐量高达377.9mg/L,是我国其他8条主要河流的1.8~11.9倍。并且兰州属于沙尘天气,空气中的大量尘土、泥砂在水冷塔内与循环水发生逆向接触,随之进入循环水系统。尤其在春夏两季黄河水变浊,沙尘多发时会严重危害循环水系统的正常运行,造成循环水换热器结垢腐蚀。

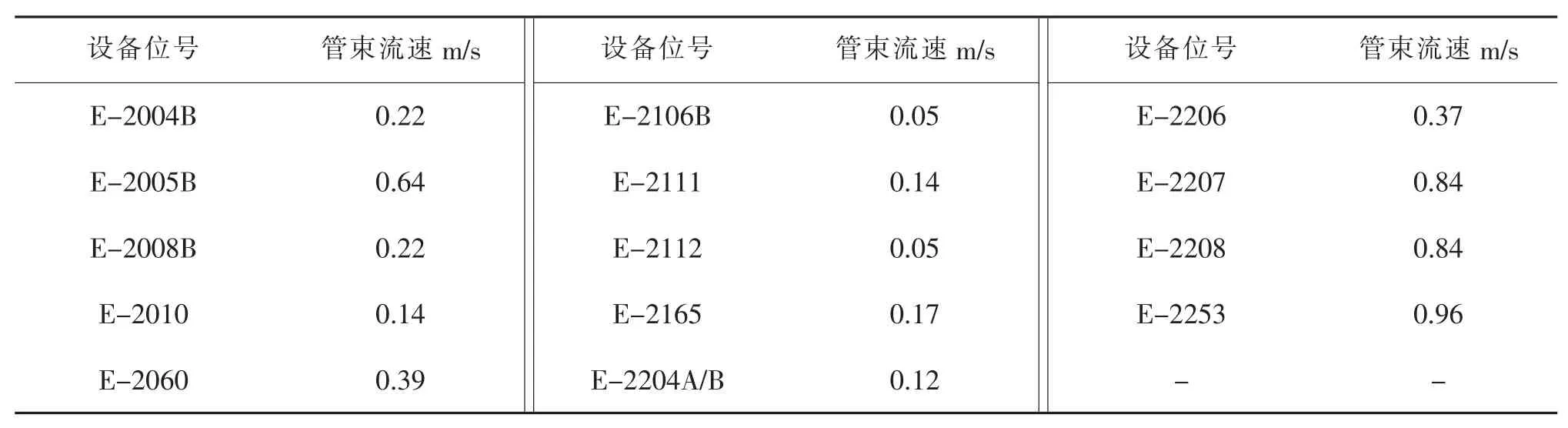

4.2换热器管程流速低

在2014年2月对二套甲乙酮14台循环水换热器的管程流速测定中,管程流速普遍偏低。详见表5。

表5 二套甲乙酮循环水换热器管程流速测定

流速对于换热器结垢的影响主要有两个方面:其一是水的流速越缓慢,晶核的生长环境越稳定,结垢几率越高[9];其二是水中难溶性盐类浓度到达过饱和时,不会立即沉积在设备中,而是首先在水中形成细小的悬浮晶粒,循环水中胶体物质、微生物黏泥、悬浮物、腐蚀产物等起絮凝作用使晶粒长大,再借重力作用沉降到设备上。循环水换热器的管程内流速较外接管流速偏低,导致整个循环水系统的污垢集中沉积在换热器管程内,促使垢下腐蚀的发生。

5 改进措施

结合助剂厂现状,可对泄露严重需要更换的换热管束或新装换热器进行渗锌处理。渗锌涂层是一种防止垢下腐蚀经济有效的处理措施,其优势在于,渗锌法处理时温度约为400~500℃,换热器不易发生变形;锌层十分均匀,不受内部构件形状的影响;渗锌层与金属基体结合,很难发生剥落;渗锌为阳极涂层,即使涂层出现少许损坏而不完整时,也会对设备起到电化学保护作用;特别是能够良好地解决换热器管板与管束连接处的保护问题。若有技术条件可采用锌铝共渗工艺[10、11]。据悉,中国石油乌鲁木齐石化分公司炼油厂对其78台换热器进行锌铝共渗防腐工艺改进后,使用寿命达到普通碳钢的4倍以上,不锈钢的2倍以上,效果显著[12]。

参考文献:

[1]周本省.循环冷却水系统中的水垢及其控制[J].腐蚀与防腐,2006,27(01):26-31.

[2]邵青.水处理及循环再利用技术[M].北京:化学工业出版社,2003,213-224.

[3]中国腐蚀与防护协会.工业冷却水系统中金属的腐蚀与防护[M].北京:化学工业出版社,1992,13-19.

[4]E.E.弗林特.结晶学原理[M].北京:高等教育出版社,1956,14-21.

[5]薛丹丹.垃圾渗滤液输送管道结垢堵塞的影响因素与防治研究[J]西南交通大学硕士学位论文,2008,1(12):9-13.

[6]闫康平,陈匡民.过程装备腐蚀与防护,第二版[M].北京:化学工业出版社,2000,4-13.

[7]赵明,李艳荣.循环水结垢和腐蚀的机理及其控制[J].油气储运,1998,17(2):25-38.

[8]任世科,骆重阳,高磊.催化裂化装置循环水系统的微生物控制[J].工业水处理,2011,31(8):82-84.

[9]王兵,李长俊,廖柯熹,等.管道结垢原因分析及常用除垢方法[J].油气储运,2008,27(2)59-61.

[10]安景武,李小红.换热器防腐蚀方法介绍[J].石油化工腐蚀与防护,2002,19(03):62-63.

[11]詹柏林,朱有兰,陈颖,等.金属换热器防腐技术研究进展[J].材料报导,2006(12):79-82.

[12]杨延平,陈轩,陈雁,等.炼油厂换热器管束锌铝稀土共渗防腐蚀技术[J].石油化工腐蚀与防护,2011,28(4):33-35.

中图分类号:TE986