铬渣中铬的浸取实验研究

向 鹏,张团慧,师亚茹,苏 毅

(昆明理工大学 化工学院,云南 昆明 650500)

铬渣是铬电镀过程中产生的含铬污泥,由于铬渣中含有的六价铬化合物有很强的氧化性,对人和自然环境都会产生严重危害[1-3]。目前铬渣堆存量已经在400万t以上,这些铬渣由于未采取解毒措施,对环境造成了严重破坏,应尽快加以处理利用。另外,铬作为一种有价金属,其化合物在许多工业部门中被广泛运用。因此,对电镀铬渣中铬进行回收循环利用,既能处理铬渣污染问题,又能提高铬的综合利用价值,对处理电镀铬渣具有重要意义[4-7]。

作者采用碱性氧化焙烧处理电镀铬渣,将不溶的铬氧化物转化为可溶的铬化合物,使铬进入溶液中,以此达到分离提取电镀铬渣中铬的目的。同时研究了工艺条件对铬浸出率的影响规律。

1 实验部分

1.1 试剂与仪器

实验所用原料为云南某地电镀铬渣,通过对该电镀铬渣荧光分析,其主要元素和含量见表1,其中w(Cr)=6.225%。实验中其它试剂均为市售分析纯。

表1 主要化学元素分析结果

表1分析的是固体表面部分的成分,有一定的局限性和误差,所以该分析数据只能作为参考,实验时所需的主要元素含量需自行分析测定。实验研究中按GB/T 15555.8—1995《 固体废物 总铬的测定 硫酸亚铁铵滴定法》进行分析测定,测得实验原料中w(Cr)=6.07%。

电热恒温水浴锅:HH-S224,江苏省医疗器械厂;精密电动搅拌器:DJ1C,江苏省金坛市大地自动化仪器厂;鼓风干燥箱:FN101-3,长沙仪器仪表厂;电子天平:LT2002,常熟市天量仪器有限责任公司;电子分析天平:TB-214,上海诺顶仪器设备有限公司;高温箱式电炉:HY-1600XB,洛阳恒宇实验电炉厂。

1.2 实验原理

电镀铬渣中铬主要以Cr2O3的形式存在,在高温条件下,Cr2O3能与钠盐反应生成铬酸盐,而钙、铁、锌等其它主要金属化合物不参与反应。

高温煅烧过程主要反应如下。

1.3 实验方法

将25 g铬渣与一定量的碳酸钠、氢氧化钠和硝酸钠研磨混合,装入陶瓷坩埚中,在高温箱式炉中高温煅烧。将煅烧后的渣经研磨后与100 mL 20 g/L的碳酸钠溶液在500 mL烧杯中浸出,浸出时间为2 h,搅拌速度为300 r/min,浸出温度用恒温水浴锅控制在80 ℃,用水洗涤3次(30 mL/次),将滤渣干燥至质量恒定,称量并研磨,分析其w(Cr)。

1.4 分析方法

按GB/T 15555.8—1995《固体废物 总铬的测定 硫酸亚铁铵滴定法》进行分析测定。

2 结果与讨论

2.1 煅烧温度对铬浸出率的影响

煅烧物料中m(铬渣)=25 g,m(NaNO3)=10 g,m(Na2CO3)=15 g,m(NaOH)=0 g。煅烧时间为2 h,浸出时ρ(Na2CO3)=20 g/L,V(浸出液)=100 mL,浸出温度为80 ℃,浸出时间为2 h,搅拌速度为300 r/min,用水洗涤3次(30 mL/次),煅烧温度对铬浸出率的影响见图1。

煅烧温度/℃图1 煅烧温度对铬浸出率的影响

由图1可以看出,随着煅烧温度的增加,铬的浸出率呈现先增大后减少的趋势。当煅烧温度由400 ℃上升到500 ℃时,铬浸出率由61.14%上升到80.74%,增加了 19.60%。当煅烧温度由500 ℃上升到600 ℃时,铬浸出率由80.74%上升到89.69%,增加了8.95%,上升趋势有所减缓。当煅烧温度由600 ℃上升到700 ℃时,铬浸出率由89.69%下降到了84.72%,下降了4.97%。当煅烧温度升高到800 ℃时,铬浸出率进一步下降到79.91%,说明煅烧温度对实验有明显的影响,根据实验研究结果,选择煅烧温度600 ℃为最佳工艺条件。

2.2 m(NaOH)对铬浸出率的影响

煅烧温度为60 ℃,其它条件与2.1相同,m(NaOH)对铬浸出率的影响见图2。

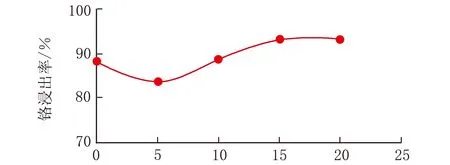

由图2可以看出,随着m(NaOH)的增加铬浸出率呈现先减小后增大,最后趋于平衡的趋势。当m(NaOH)由0 g增加到5 g时,铬浸出率由88.12%减小到83.14%,减小了4.98%。当m(NaOH)增加到10、15、20 g时,铬浸出率分别为88.63%、93.10%、93.02%。当m(氢氧化钠)=10 g时就会出现烧结现象,很难将烧结后的铬渣全部用于浸出,而计算铬渣浸出率的时候是用原料铬渣中含铬量减去浸渣中的铬含量再除以原料铬渣中的含铬量,因而这样得出的铬渣浸出率就会偏大。此外,NaOH加入量越大,烧结情况越严重。不加NaOH时,铬浸出率也能达到88.12%,综合考虑各种因素,选择m(NaOH)=0 g,即不添加氢氧化钠为最佳工艺条件。

m(NaOH)/g图2 m(NaOH)对铬浸出率的影响

2.3 m(Na2CO3)对铬浸出率的影响

煅烧温度为600 ℃,其它条件与2.1相同,m(Na2CO3)对铬浸出率的影响见图3。

m(Na2CO3)/g图3 m(Na2CO3)对铬浸出率的影响

由图3可以看出,随着m(Na2CO3)的增加,铬浸出率呈现先增大后减小,又增大的趋势。当m(Na2CO3)从0 g增加到5 g时,铬浸出率从83.69%增加到87.23%,增加了3.54%。当m(Na2CO3)从5 g增加到10 g时,铬浸出率从87.23%增加到88.86%,增加了1.63%,增加趋势有所减缓。当m(Na2CO3)从10 g增加到15 g时,铬浸出率从88.86%减少到81.19%。m(Na2CO3)增加到20 g,铬浸出率又上升到87.33%。根据实验结果,选取m(Na2CO3)=10 g,即m(Na2CO3)∶m(铬渣)=2∶5为最佳工艺条件。

2.4 m(NaNO3)质量对铬浸出率的影响

煅烧温度为600 ℃,m(Na2CO3)=10 g,其它条件与2.1相同,m(Na2NO3)对铬浸出率的影响见图4。

m(NaNO3)/g图4 m(NaNO3)对铬浸出率的影响

由图4可得,随着m(NaNO3)的增加,铬浸出率呈现先增加后趋于稳定的趋势。当m(NaNO3)从0 g增加到5 g时,铬浸出率从45.34%大幅度提高到83.76%,说明NaNO3对铬浸出率有很大影响。当m(NaNO3)分别为10、15、20 g时,铬浸出率分别为86.25%、91.27%、91.24%。当m(NaNO3)=15 g时,铬浸出率达到91.27%为最佳。因此,选取硝酸钠质量15 g,即m(NaNO3)∶m(铬渣)= 3∶5为最佳工艺条件。

2.5 煅烧时间对铬浸出率的影响

煅烧温度为600 ℃,m(NaCO3)=10 g,m(NaNO3)=15 g,其它条件与2.1相同,煅烧时间对铬浸出率的影响见图5。

由图5可以看出,铬浸出率随着煅烧时间的增加先增加后趋于平稳。当煅烧时间从0.5 h增加到1 h时,铬浸出率从85.70%增加到了90.11%,增加了4.41%。当煅烧时间从1 h增加到1.5 h时, 铬浸出率反而回落到89.53%,降低了0.58%。当铬浸时间分别为2、2.5、3 h时,铬浸出率分别为90.67%、91.38%、91.08%,基本趋于平稳。因此选取煅烧时间2.5 h为最佳工艺条件。

煅烧时间/h图5 煅烧时间对铬浸出率的影响

3 结 论

(1) 将钠盐和电镀铬渣高温煅烧后,用Na2CO3溶液提取铬的方法是可行的。铬的浸出率可达91.38%;

(2) 煅烧阶段的最佳工艺条件为:煅烧温度600 ℃,不添加NaOH,m(Na2CO3)∶m(铬渣)=2∶5,m(NaNO3)∶m(铬渣)= 3∶5,煅烧时间为2.5 h。在最佳工艺条件下,铬浸出率可达91.38%。

参 考 文 献:

[1] 王兴润,李丽,刘雪,等.铬渣治理技术的应用进展及特点分析[J].中国给水排水,2009,25(4):10-14.

[2] 石玉敏,王彤.铬渣解毒处理处置技术综述[J].化工环保,2008,28(6):471-477.

[3] 梁爱琴,匡少平,白卯娟.铬渣治理与综合利用[J].中国资源综合利用,2003(1):15-18.

[4] 杜良,王金生.铬渣毒性对环境的影响与产出量分析[J].安全与环境学报,2004,4(2):34-37.

[5] DERMATAS D,CHRYSOCHOOU M,MOON D H,et al.Ettringite-induced heave in chromite ore processing residue (COPR) upon ferrous sulfate treatment[J].Environmental Science & Technology,2006,40(18):5786-5792.

[6] GUNARATNAM M,GRANT M H.The role of glutathione reductase in the cytotoxicity of chromium (VI) in isolated rat hepatocytes[J].Chemico-Biological Interactions,2001,134(2):191-202.

[7] 张大磊,何圣兵,蔡荣宝,等.铬渣的热解无害化处理[J].环境污染与防治,2009,31(10):1-5.