不同夹持方式下高速动车组蒙皮件拉形过程数值模拟

谭富星,张镇川,宗超勇

(中车长春轨道客车股份有限公司 工程实验室,吉林 长春 130062)

不同夹持方式下高速动车组蒙皮件拉形过程数值模拟

谭富星,张镇川,宗超勇

(中车长春轨道客车股份有限公司 工程实验室,吉林 长春 130062)

采用动态显式有限元软件,对6082-T6铝合金板材在传统夹持方式和柔性夹持方式时成形球面件的过程进行了仿真,对比分析拉形过程中板材的应力和应变变化。结果表明,与传统夹持方式相比,在柔性夹持方式下得到的多点拉形件应力应变分布均匀,成形效果较好,而且可以提高材料的利用率。完成了相关的实验验证,结果表明柔性夹持方式适用于高速动车组车头蒙皮拉形过程,验证了柔性夹持装置的可行性与实用性。

拉形;蒙皮;数值模拟;夹持方式;柔性夹持

在国家拉动内需、加快铁路发展的大背景下,国内高速动车组技术得到了快速发展。蒙皮件是构成高速动车组头车气动外形的关键部件,其成形质量的好坏直接影响头车的外观和气动性能。拉形的成形方式应用于高速动车组蒙皮件生产,得到的蒙皮件具有变形均匀、内应力小、回弹量小且成形精度高等优点[1-2],所以拉形成为高速动车组蒙皮件的主要成形方式。近年来国外的麻省理工学院(MIT)、美国Cyril Bath机床公司、国内的吉林大学、北京航空航天大学和成飞集团等单位对拉形过程的数值模拟分析以及蒙皮件的质量控制等方面作了一些研究工作,也取得了相应的研究成果[3-4]。实际上板材的夹持方式对蒙皮拉形过程也具有非常重要的影响,而且国内外学者也做了相关的研究[5]。作者根据现有条件针对简单的球形蒙皮拉形的传统夹持方式和柔性夹持方式进行了数值模拟及比较分析,考查该种成形方式应用于高速动车组车头蒙皮件生产的可行性,并且完成了相关的实验验证。

1 拉形过程板材的夹持方式

1.1 传统夹持方式

蒙皮拉形前,先将板材边缘放入拉形模两侧的钳口,然后通过液压装置控制钳口夹紧,夹紧后方可完成拉形过程。传统的夹持装置是一个整体,与钳口接触的板材被夹紧,夹紧部分和钳口之间没有相对位移。拉形过程中与钳口接触的板材边缘始终呈直线状,无论拉形模在顺着钳口的方向上有多大的弧度,得到的蒙皮拉形件与钳口接触的部分始终呈直线状。这种板材夹持方式在国内的拉形机上的应用非常广泛。

1.2 柔性夹持方式

当拉形模端面曲度与钳口曲度相一致时,采用上述的传统夹持方式可以很好地完成蒙皮拉形过程。当模端面曲度与钳口曲度有较大偏差,也就是说拉形模顺着钳口的方向也有一定弧度,采用这种传统的夹持方式时,板材贴模比较困难,而且整张板材的受力状况不是很均匀,尤其在拉形模双向曲率比较大的情况下,板材受力不均匀的部位容易产生应力集中,发生拉裂的缺陷。柔性夹持方式是一种灵活的板材夹持方式,在板材拉形过程中被夹持的板材边缘可以顺着拉形模模面曲率变化的方向,改变传统夹持方式中与钳口接触的板材边缘始终呈直线状的状况,使夹持装置在夹紧板材的同时,实现夹持边缘与拉形模端面曲率变化更加接近,这样必将使板材在拉形过程中更容易贴模,同时将改善板材受力不均匀的状态。

2 材料模型

2.1 6082-T6铝合金

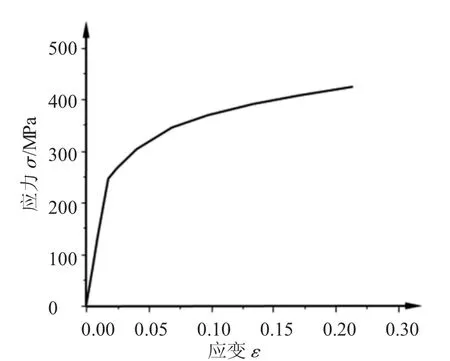

6082-T6属热处理可强化合金。这种材料具有良好的可成形性、可焊接性和可机加工性。其一般物理性能参数见表1所示。从表中可以看出,该合金与其他合金相比屈服强度较一般铝合金偏高,同时弹性模量也不低,说明板材具有较高的机械性能,这种材料广泛用于机械零部件、商务车辆、铁路和造船等。该铝合金板材的应力应变曲线如图1所示。

表1 6082-T6的一般物理性能

图1 6082-T6应力应变曲线

2.2 有限元模型

蒙皮拉形涉及几何非线性、材料非线性及边界条件非线性的三重非线性过程,通过采用大变形弹塑性有限元法进行分析,其有限元数学模型包括大变形弹塑性本构方程、板壳理论模型以及有限元单元模型[6]。由于蒙皮零件的外形一般为曲面,为保证有限元计算的精度,并提高计算效率,本文在研究过程中选择八节点曲边四边形等参数单元作为有限元单元模型。

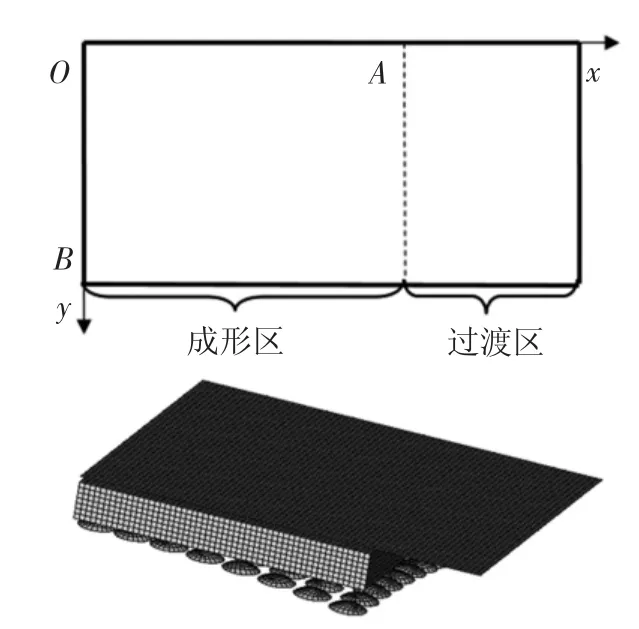

图2建立的蒙皮拉形过程有限元模型,本例中拉形件为球面件,由于球形面具有对称性,因此只对模型的1/4进行建模。图2a为板材1/4模型平面示意图,从图中可以看出板材分为成形区和过渡区。过渡区是板材拉形过程中比较特殊的部分,当拉形模端面曲度过大时,没有过渡区的话板材不易贴模,变形不均匀。设置合适的过渡区,可以使板材成形区变形更加均匀,获得合格的蒙皮件。图2b为板材拉形有限元模型,图中基本体定义为刚体。划分完网格之后再对其引入适当的边界条件、定义不同的属性等。对于板材两侧的夹持情况,可以通过限制板材边缘上节点的位移来实现。

图2 板材多点拉形过程有限元模型

3 板材拉形过程

3.1 拉形过程模拟

本文采用动态显式非线性有限元分析软件ANSYS/LS-DYNA对4mm厚6082-T6铝合金板材在传统夹持方式和柔性夹持方式下成形球面件的过程进行了仿真,预测成形过程中可能产生的缺陷,对比分析拉形过程中板材的应力应变变化,分析柔性夹持方式是否适合板材的拉形过程。文中使用的 6082-T6铝合金板材有效成形区域400mm×300mm,使用传统夹持方式时设置40mm和100mm两种过渡区,可以考察过渡区的设置对板材拉形件成形质量的影响,使用柔性夹持方式时设置40mm的过渡区。另外板材被夹持的宽度为20mm。拉形模速度定义为0.1m/s。在模拟过程中,通过限制板材边缘的节点位移来定义两种夹持方式的边界条件。

图3就是模拟得到的1mm厚6082-T6铝合金板材在传统夹持方式和柔性夹持方式时不同的过渡区宽度条件下成形球面件时的模拟结果。图3a为在传统夹持方式下过渡区为40mm时成形件的X方向应变图,图3b为在传统夹持方式下过渡区为120mm时成形件的X方向应变图,图3c为在柔性夹持方式下过渡区为40mm时成形件的X方向应变图,从这三幅图中可以看出,在传统夹持方式下,板材被夹持的边缘呈直线状;过渡区为120mm的拉形件应变分布较过渡区为40mm的拉形件应变分布均匀。在柔性夹持方式下过渡区为40mm时,板材被夹持的边缘呈曲线状。而且拉形件应变分布比在传统夹持方式下的拉形件的应变分布均匀得多。

图3 不同夹持方式下x方向应变图

为了更加直观地比较不同夹持方式不同过渡区时拉形过程中板材的应力应变分布,将上述三种方式下板材沿对称轴的等效提取出来,绘制出三种方式下板材对称轴线上等效应力分布比较图,如图4所示。从图中可以看出,在传统夹持方式下,过渡区为40mm时,等效应力变化相对比较剧烈。当过渡区变为120mm时,等效应力变化不是非常剧烈。在柔性夹持方式下,过渡区为40mm时,板材等效应力变化比较平缓。从图4可以看出在柔性夹持方式下,拉形件的等效应力变化最平缓,等效应力分布最均匀。

图4 不同夹持方式下OA线上等效应力对比图

变形是否均匀是衡量拉形件质量的重要指标,同时回弹大小也是考察拉形件是否合格的重要内容。作者对上述三种情况下的拉形件进行了回弹计算。然后提取对称轴上的节点坐标,绘制出不同情况下板材回弹后对称轴轮廓线对比图。如图5所示,图中三种情况下拉形件回弹后与目标形状的最大误差均小于1mm,说明回弹较小,符合实际生产要求。

图5 不同夹持方式下对称轴OA回弹后轮廓线对比

通过上述的数值模拟分析可知,与传统夹持方式相比,柔性夹持方式下得到的成形件不仅应力应变分布均匀,而且回弹量也不大,成形效果较好。同时在柔性夹持方式下,过渡区的设置不必像传统夹持方式时过渡区设置的那么宽,从而可节省大量原材料,提高材料利用率,大大节约生产成本。

3.2 拉形实验

为了验证柔性夹持方式的可行性,作者将传统的板材夹持装置离散为若干个夹头,每个夹头都是一个独立的夹持装置,在夹紧板材的同时,夹头可以实现上下的摆动和左右转动。根据现有的实验条件,将简易柔性夹持装置工装安装到拉形试验机上。每个夹头可以绕装置工装上下摆动。图6是实验工装照片,图7是使用柔性夹持装置时实验得到的球形拉形件。从图7可以看出,工件被夹持的边缘呈曲线状,也就是说工件边缘与拉形模模面相一致。实现了灵活、柔性夹持的目标,且工件成形质量较好。

图6 实验工装照片

为了比较实验拉形件的精确性,利用非接触测量设备对回弹后的球形件进行了测量,提取工件形面的数据信息,与数值模拟结果的节点数据进行比较,得到了误差对比图。图8显示,实验拉形件与模拟结果之间的误差大部分在0.5mm之间,自由边缘部分接近1mm,误差较小。

图7 实验结果照片

图8 实验结果与模拟结果误差对比图

4 结论

(1)对比分析4mm厚6082-T6铝合金板材在三种不同的拉形条件下成形球面件时的模拟结果可以看出,与传统夹持方式相比,在柔性夹持方式下得到的多点拉形件应力应变分布均匀,成形效果较好,同时所需过渡区小,材料利用率高。

(2)完成了相关的实验验证,并进行了误差分析,结果表明柔性夹持方式适用于蒙皮件拉形过程,拉形件精度较高且成形效果较好。

(3)通过拉形得到的蒙皮件成形效果较好,可以应用于高速动车组车头蒙皮件的生产。

[1]李文桥.高速列车头部流线型外形及结构工艺设计[J].铁道机车车辆,2002,6:22-24.

[2]周 磊,金建新,周瑞武.飞机蒙皮拉形机数字化控制的研究[J].机械工程师,2003,23(10):28-29.

[3]Simona Socrate,Mary C.Boyce.A finite element based die design algorithm forsheet-metal forming on reconfigurable tools[J]. Journal of Engineering Materials and Technology,2000,11(3):481-485.

[4]汪 华,周贤宾.多点模蒙皮拉形的技术关键[J].航空制造技术,2008,5:68-72.

[5]李东升,罗红宇,王丽丽.飞机蒙皮数字化成形制造技术[J].塑性工程学报,2009,16(1):82-87.

[6]王晓林,周贤宾,李晓星.飞机蒙皮拉形过程的有限元数值模拟[J].航空制造技术,2002,35(2):39-42.

Numerical simulation of high speed train skin parts stretch-forming process based on flexible clamping method

TAN Fuxing,ZHANG Zhenchuan,ZONG Chaoyong

(CRRC Changchun Railway Vehicle Co.,Ltd.,Railway vehicle laboratory, Changchun 130062,Jili China)

simulation of spherical surface parts stretch-forming process by traditional clamping method or flexible clamping method on 6082-T6 aluminum alloy plate is performed based on dynamic explicit finite element software,and the board stress and strain change in stretch-forming process is compared.The results shows that,compared with traditional clamping method,flexible clamping method lead to more homogeneous stress and strain change on multi-point stretch-forming parts,and have better forming performance and use efficiency.According to relevant tests,it is proved that flexible clamping method is more suitable for high speed train headstock skin parts stretch-forming process,whose feasibility and practicability is verified.

Skin parts;Stretch-forming;Traditional clamping method;Flexible clamping method;Simulation

TG386

A

10.16316/j.issn.1672-0121.2016.06.024

1672-0121(2016)06-0095-04

2016-09-15;

2016-10-29

谭富星(1978-),男,高级工程师,从事试验测试技术研究