炼铁烧结烟尘灰中银的提取实验研究

黄晓梅,李国斌,李 旭,苏 毅

(昆明理工大学 化工学院,云南 昆明 650500)

银是一种应用历史悠久的贵金属,至今已有4 000多年的历史。由于其优越的金属性能,广阔的应用领域,已成为生活和工业中不可缺少的原材料。由于银优越的导电性和导热性,良好的化学稳定性和延展性,除了能作为首饰或装饰品外,还能在工业中作为电触材料、导线、银锌电池、催化剂等[1-4]。同时银离子还具有很好的杀菌、消炎的作用,在医疗上可作为水的杀菌剂,控制人体伤患部位的感染,促进纤维细胞的分化,加快组织的修复和再生[5-6]。但银在地壳中的含量极少,随着含银矿石的开采利用,银矿的品味越来越低,从含银阳极泥或含银废弃物中提银越来越受重视,特别是各类电子废弃物以及矿物加工企业中的各种冶矿废渣、烟尘灰等,这不仅能改善白银供需的紧张,还能让废弃物资源得到二次利用[7-10]。炼铁烧结烟尘灰是钢铁企业的主要固体废弃物之一,经分析其中w(Ag)已达200 g/t,具有提取利用的价值。作者以烧结炼铁烟尘灰为原料,经过预处理后,对其中的银进行提取研究。

1 实验部分

1.1 实验原料

实验中所用原料为山东蓬莱某公司炼铁烧结烟尘灰,通过对该炼铁烧结烟尘灰荧光分析可知,其主要元素为Cl、K、O、Fe、Ca、Na、Pb、S、Ag等,详见表1。其中w(K)=18.116%、w(Na)=2.275%,w(Ag)=270 g/t。烟尘灰中的钾、钠是经过高温烧结过程挥发至烟气中再被扑集除尘下来的,水溶性极好。实验中可通过预处理将可溶性贱金属等用水浸取出来,不仅可以充分利用有价元素,还能降低其它物质对后续的银浸取过程的影响。取1 kg炼铁烧结烟尘灰加入2 L水,室温搅拌30 min,使可溶性钾盐溶于水,过滤后用1 500 mL水分3次洗涤滤渣,干燥并研磨。做4次重复实验后,混合干燥并研磨好的样品作为提银原料。预处理后的提银原料测定其中的w(Ag)可达720 g/t,说明预处理进一步富集了炼铁烧结烟尘灰中的银。

表1 原料的主要成分分析

1.2 主要仪器

水浴锅:HH-S224,江苏省医疗器械厂;精密电动搅拌桨:DJ1C,江苏省金坛市大地自动化仪器厂;鼓风干燥箱:FN101-3,长沙仪器仪表厂;循环水式真空泵:SHZ-D(III),巩义市英峪予华仪器厂;电子天平:LT2002,常熟市天量仪器有限责任公司;电子分析天平:TB-214,上海诺顶仪器设备有限公司。

1.3 实验方法

取提银原料50 g,用质量分数为10%~40%的硫代硫酸钠100~350 mL,并加入0~5 g的亚硫酸钠和0~12.5 mL的氨水,在室温~70 ℃水浴锅中恒温、恒转速条件下搅拌,浸取时间为1~6 h,过滤后用150 mL水分3次洗涤滤渣,滤渣放入鼓风干燥箱中干燥至质量恒定,称量并研磨,分析渣中的w(Ag)。

1.4 分析方法

采用双硫腙-四氯化碳分光光度法来测定烧结炼铁烟尘灰提钾渣中的w(Ag)。

2 结果与讨论

2.1 浸取时间对银浸出率的影响

实验条件为提钾渣50 g,液固比(水mL/提钾渣g,下同)为4∶1,w(硫代硫酸钠)=20%,亚硫酸钠加入量5 g,氨水加入量5 mL,搅拌速度为300 r/min,浸取温度为65 ℃,浸取时间为1、2、3、4、5、6 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。浸取时间对银浸出率的影响见图1。

t/h图1 浸取时间对银浸出率的影响

由图1可以看出,在1~6 h内,银浸出率是呈现先上升后降低的趋势。在1~3 h,银浸出率呈现单调上升的趋势。当达到3 h,银浸出率最大,可达到87.94%。由3 h变为4 h时,银浸出率由87.94%降到87.00%,下降了0.94%,下降的幅度较小。随后当浸取时间继续增加到6 h,银浸出率是单调降低的,在浸取时间为6 h时,银浸出率为76.90%,下降了10.1%,这可能是由于浸取时间增加,氨水挥发严重,导致浸取液的pH值发生了变化,抑制了银的浸出,也可能是由于加入的亚硫酸钠本身具有还原性,将浸取出来的银离子还原成了单质银。而由探索性实验可知,在相同条件下,反应4 h,银浸出率为87.56%。由此可见,浸取时间为3 h或4 h时银浸出率相差不大,故选用3 h为实验最佳工艺条件。

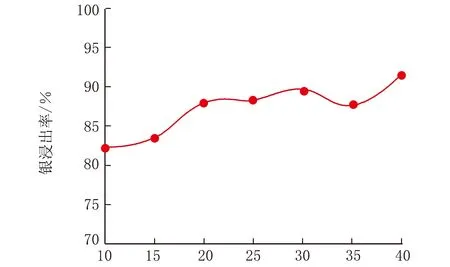

2.2 w(硫代硫酸钠)对银浸出率的影响

其它实验条件与2.1相同,w(硫代硫酸钠)=10%、15%、20%、25%、30%、35%、40%,反应时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。w(硫代硫酸钠)对银浸出率的影响见图2。

w(硫代硫酸钠)/%图2 w(硫代硫酸钠)对银浸出率的影响

由图2可以看出,随着w(硫代硫酸钠)的增加,银浸出率呈现“M”型波动,但总的呈增长趋势。当w(硫代硫酸钠)达到20%时,银浸出率提高的梯度有放缓的趋势。当w(硫代硫酸钠)由20%增加到30%时,银浸出率由87.94%增加到89.56%,增加了1.62%。随着,w(硫代硫酸钠)增加到35%,银浸出率反而降到了87.66%。当w(硫代硫酸钠)增加到40%时,银浸出率增加到91.42%,与w(硫代硫酸钠)=20%对比,银浸出率提高了3.48%,相当于硫代硫酸钠的用量增加了1倍,而银浸出率提高却不大。因此,综合考虑后实验选用w(硫代硫酸钠)=20%为最佳工艺条件。

2.3 液固比对银浸出率的影响

其它实验条件与2.1相同,液固比为2∶1、3∶1、4∶1、5∶1、6∶1、7∶1,w(硫代硫酸钠)=20%,浸取时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。液固比对银浸出率的影响见图3。

液固比/(mL·g-1)图3 液固比对银浸出率的影响

由图3可以看出,当液固比为4∶1和6∶1时,银浸出率出现2个峰值点。当液固比由4∶1变为6∶1时,银浸出率由87.94%增加到89.87%,增加了1.93%。当液固比继续增加,银浸出率反而下降到87.83%。但是随着液固比的增加,硫代硫酸钠的用量也大幅提高,综合考虑后选液固比6∶1为实验最佳工艺条件。

2.4 亚硫酸钠的加入量对银浸出率的影响

其它实验条件与2.1相同,液固比为6∶1,w(硫代硫酸钠)=20%,亚硫酸钠加入量为0、2.5、5、7.5、10、12.5 g,浸取时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。亚硫酸钠加入量对银浸出率的影响见图4。

m(亚硫酸钠)/g图4 亚硫酸钠加入量对银浸出率的影响

由图4可以看出,亚硫酸钠的加入能够提高银浸出率,由于硫代硫酸钠的稳定性较差,容易发生歧化反应,在溶液中易分解成单质硫和亚硫酸钠,而加入亚硫酸钠的作用就是抑制硫代硫酸盐的分解,起稳定剂的作用。当亚硫酸钠的加入量为5 g时,此时银浸出率为89.87%;当亚硫酸钠的加入量为7.5 g时,此时银浸出率为90.54%。随后亚硫酸钠的加入量变为10 g时,银浸出率变为89.02%,继续增加到12.5 g的亚硫酸钠加入量时,银浸出率变为90.76%。因此,选择亚硫酸钠加入量7.5 g为实验最佳工艺条件。

2.5 氨水加入量对银浸出率的影响

其它实验条件与2.1相同,液固比为6∶1,w(硫代硫酸钠)=20%,亚硫酸钠加入量为7.5 g,氨水加入量为0、2.5、5、7.5、10、15、20 mL,浸取时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。氨水加入量对银浸出率的影响见图5。

V(氯水)/mL图5 氨水加入量对银浸出率的影响

由图5可知,银浸出率随氨水的加入量呈现“M”型波动。当氨水加入量在0~5 mL时,银的浸出率是逐渐增加的,因为氨水为浸取反应提供了一个微碱性的环境,抑制硫代硫酸钠在高温和低pH条件下分解,提高了硫代硫酸根的稳定性,同时氨本身就是银很好的络合剂,对反应的进行具有促进作用,溶液中存在氨还可以阻止二氧化硅、硅酸盐、碳酸盐、铁的氧化物以及其它一些物质的溶解。在氨水加入量为5 mL时,银浸出率达到第1个峰值,此时银浸出率为90.54%。随后继续增大氨水的加入量,银浸出率反而下降,这可能是由于氨水在一定程度上抑制了银化合物的溶解。继续增大氨水的加入量达到15 mL时,这种抑制作用似乎解除,银浸出率又提高到88.50%;当加入量达到20 mL时,银浸出率达到87.65%,略有下降。因此,选择氨水加入量5 mL为实验的最佳工艺条件。

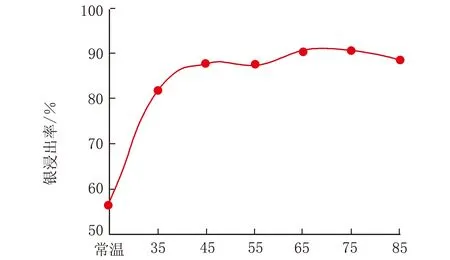

2.6 浸取温度对银浸出率的影响

其它实验条件与2.1相同,液固比为6∶1,w(硫代硫酸钠)=20%,亚硫酸钠加入量为7.5 g,浸取温度为常温、35、45、55、65、75 、85 ℃,浸取时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。温度对银浸出率的影响见图6。

t/℃图6 浸取温度对银浸出率的影响

由图6可以看出,温度对银的影响较大。在常温下反应,银浸出率仅为56.49%。当温度达到35 ℃时,银浸出率可达到81.63%,浸出率提高了25.14%。继续升高温度到45 ℃,此时银浸出率为87.76%,浸出率提高了6.13%。此后随着温度的升高,银浸出率变化不大。当温度达到65 ℃时,银浸出率达到峰值90.54%。高温可以促进分子的热运动,在一定程度上加速溶液的传质、扩散,更重要的是,该反应在一定程度上受界面化学反应控制,升高温度可以显著提高反应速率。继续提高浸取温度,银浸出率略有下降,当温度为85 ℃时,银浸出率为88.50%,与65 ℃时的浸出率相比较,降低了2.04%。这可能是由于高温使硫代硫酸钠分解,降低了其氧化性。综合考虑后,选择浸取温度65 ℃为实验最佳工艺条件。

2.7 搅拌速度对银浸出率的影响

其它实验条件与2.1相同,液固比为6∶1,w(硫代硫酸钠)=20%,浸取温度65 ℃,亚硫酸钠加入量为7.5 g,搅拌速度为200、300、400、500 r/min,浸取时间为3 h。反应完成后过滤分离,用水50 mL/次洗涤滤渣3次,滤渣干燥至质量恒定。搅拌速度对银浸出率的影响见图7。

搅拌速度/(r·min-1)图7 搅拌速度对银浸出率的影响

由图7可以看出,搅拌速度对银浸出率影响较小。当搅拌速度为200 r/min时,银浸出率为85.43%;当搅拌速度为300 r/min时,银浸出率为90.54%,浸出率提高了5.11%。这是由于提高搅拌速度,增强了液体的传质和扩散,悬浮在溶液中含银颗粒与溶液中的反应物接触更充分,同时,反应产物随搅拌速度的提高迅速扩散在溶液中,使溶解率逐渐升高。当搅拌速度为300~600 r/min时,银浸出率变化不大,略有下降,这可能是由于搅拌强度达到一定程度后,继续提高搅拌速度,固相与液相的相对运动反而下降了,固液两相界面的传质速率减小,导致银的溶解率降低。因此为了节约动能,又可以达到较高浸出率,选定搅拌速度300 r/min为最佳工艺条件。

3 结 论

(1) 烧结炼铁烟尘灰经过水浸出钾、钠等物质后,剩余的提钾渣中的银元素经过富集,含量提高了约一倍。经过分析可知,提钾渣中的w(Ag)可达720 g/t,完全可以达到提取要求;

(2) 以w(Ag)=720 g/t的提钾渣为原料,用硫代硫酸钠为浸取剂浸取提钾渣中的银,在最佳工艺条件下进行实验,结果表明银浸出率可达90.54%;

(3) 研究表明,提钾渣中银浸取的最佳工艺条件:浸取时间为3 h,w(硫代硫酸钠)=20%,液固比为6∶1,亚硫酸钠加入量为7.5 g,氨水加入量为5 mL,浸取温度为65 ℃,搅拌速度为300 r/min。

参 考 文 献:

[1] 邵文柱,崔玉胜,杨德庄.电触材料的发展与现状[J].电工合金,1999(1):11-16.

[2] 钱国铢,赵金金,朱昱,等.银纳米粒子上对硝基苯甲酸的催化还原[J].光谱实验室,2007,24(4):643-645.

[3] 赵怀志.银的主要应用领域和发展现状[J].云南冶金,2002,31(3):118-127.

[4] 王梁,刘晓峰.白银在科技领域应用的新工艺研究[J].内蒙古科技与经济,2002(11):70-71.

[5] BRAGG P D,RAINNIE D J.The effect of silver ions on the respiratory chain of Escherichia coli[J].Can J Microbiol,1974,20(6):883-889.

[6] ROBERT O,BECHER.Effects of electrically generated silver ions on human cells and wound healing[J].Electro and Magnetobiology,2000,19(1):1-19.

[7] 向平,冯其明,刘朗明,等.物理方法从锌阳极泥中分离锰与铅银矿物工艺研究[J].矿冶工程,2010,30(4):54-57.

[8] 陈淑敏,魏敏.旋转圆筒阴极电解回收废电子元器件中的银[J].河南化工,2007,24(10):17-20.

[9] 张思敬,冯丽,苗波波,等.电子废弃物中银的生物吸附研究[J].应用化工,2011,40(10):1699-1703.

[10] AKTAS S.Silver recovery from spent silver oxide button cells[J].Hydrometallurgy,2010,104(1):106-111.

——硫代硫酸钠