某高硫铁精矿浮选降硫活化剂筛选试验

宋立民 朱 磊

(内蒙古包钢钢联股份有限公司巴润矿业分公司)

某高硫铁精矿浮选降硫活化剂筛选试验

宋立民朱磊

(内蒙古包钢钢联股份有限公司巴润矿业分公司)

摘要某铁选矿厂磁选铁精矿铁品位为66.76%,硫含量居高不下,达到0.82%。为降低铁精矿中硫含量,在捕收剂丁基黄药和起泡剂2#油用量分别为290,140 g/t时,采用1次粗选流程进行浮选降硫活化剂筛选条件试验。结果表明:①不使用活化剂时,仅能使浮选铁精矿硫含量降低至0.43%,指标不理想;②使用活化剂硫酸铜、硫酸、氟硅酸铵、碳酸钠均能使铁精矿硫含量降低至0.25%以下,但硫酸铜、氟硅酸铵价格昂贵,最终铁损失偏高,硫酸会恶化浮选作业环境,因此选择碳酸钠为浮选降硫活化剂;③在碳酸钠1 500 g/t时,采用2粗1精闭路浮选处理铁精矿试样,最终获得的浮选铁精矿铁品位为66.95%、含硫0.24%,尾矿硫品位为26.40%,硫脱除率达71.38%,铁损失仅1.94%的满意指标。试验结果可为该选厂高硫铁精矿降硫浮选药剂制度的确定提供借鉴。

关键词浮选活化剂碳酸钠降硫

铁精矿中硫含量过高,会危害高炉生产,对炼铁及炼钢产生不利影响,同时硫排放也会造成环境污染[1]。随着我国经济模式的调整和保护环境力度的不断加大,对铁精矿的质量要求越来越高,尤其是对铁精矿中硫含量的要求越来越严格,因此,从铁精矿生产的源头上加强高硫铁精矿的降硫工作,对我国经济发展及环境保护能起到重要的推动作用[2]。

国内某铁选矿厂采用单一磁选处理铁矿石,铁精矿中硫含量居高不下,是制约铁精矿质量提高的主要因素。为提高铁精矿产品质量,对其进行了浮选降硫试验研究,以提高其市场竞争力。

1试样性质

试样取自该铁选厂最终铁精矿产品。经镜下鉴定,试样为黑色粉样,粒度细小。试样中金属矿物主要是磁铁矿,磁赤铁矿、菱铁矿等少量,其他矿物含量很少;硫化物主要是少量的黄铁矿和磁黄铁矿,偶见黄铜矿、方铅矿、闪锌矿等零星分布;脉石矿物以透闪石、透辉石、绿帘石、方解石为主。

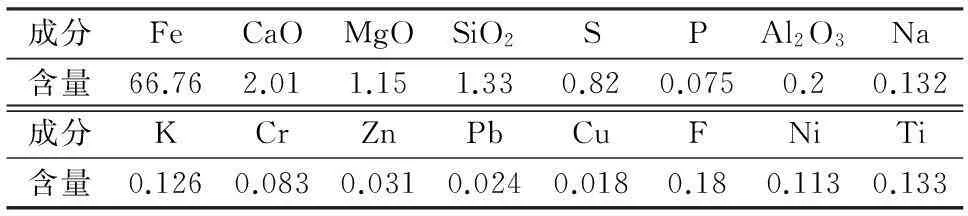

对矿样进行主要化学成分分析和硫物相分析,结果分别见表1、表2。

由表1、表2可知,试样中铁品位为66.76%,硫含量高达0.82%。硫主要以硫化物的形式存在,占总硫的92.44%。根据镜下观察,计算出硫化物中黄铁矿和磁黄铁矿的硫合计占总硫的89.03%。

表1主要化学成分分析结果

%

表2硫物相分析结果

%

对试样进行粒度分析,结果见表3。

表3 试样粒度分析结果

由表3可以看出,试样整体粒度较细,-0.074 mm粒级占98.33%。随着粒度不断降低,各粒级硫含量呈下降趋势, -0.030 mm粒级中硫含量仍高达0.77%,占总硫的53.65%。因此,对该铁精矿进行降硫主要是脱除-0.030 mm细粒级中的硫。考虑到选别粒度较细,磨矿—单一磁选很难降低硫含量,故采取浮选法进行降硫试验。

2试验结果与讨论

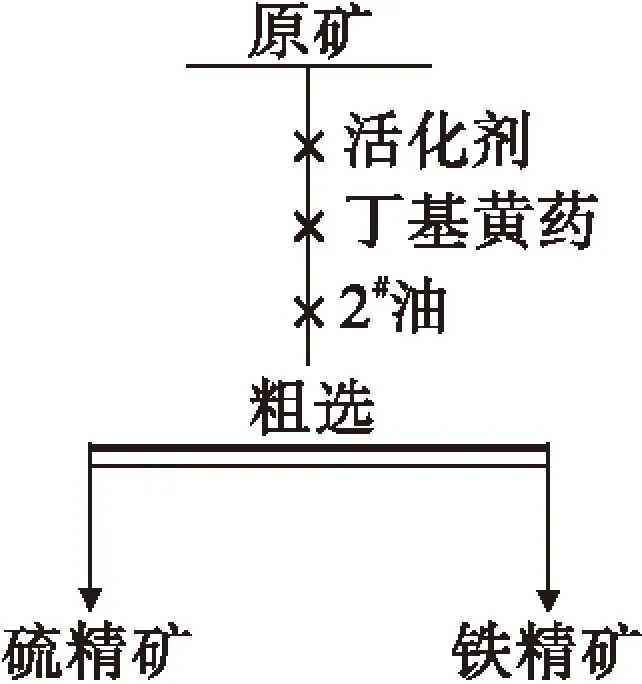

在捕收剂丁基黄药用量为290 g/t,起泡剂2#油用量为140 g/t条件下,对铁精矿进行1次浮选降硫试验。不采用活化剂时,浮选铁精矿产率为95.14%、铁品位为67.10%、含硫0.43%。说明仅通过优化捕收剂和起泡剂用量,难以获得满意的降硫指标。在此基础上,进行浮选活化剂筛选条件试验,试验流程见图1。

图1 活化剂试验流程

2.1硫酸铜活化试验

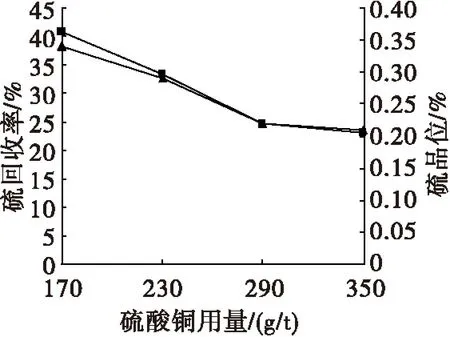

以CuSO4为活化剂,改变其用量进行降硫浮选试验,结果见图2。

图2 硫酸铜活化浮选试验结果

由图2可知,随着硫酸铜用量的增大,铁精矿中硫含量和回收率逐渐下降。在其用量达到290 g/t时,继续增大用量,铁精矿硫含量和回收率下降趋势趋于平缓,因此确定硫酸铜用量290 g/t为宜。此时铁精矿品位为67.00%,铁回收率为92.61%,含硫0.22%,硫回收率为24.76%。铁损失较大,且硫酸铜价格高,不利于选矿成本的控制。

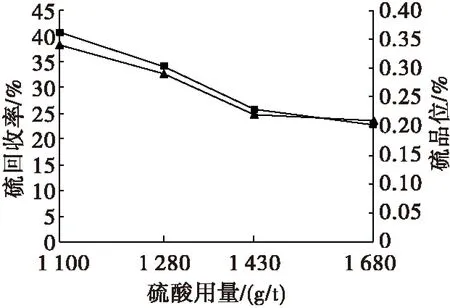

2.2硫酸活化试验

采用硫酸为活化剂,浮选试验结果见图3。

由图3可知,随着硫酸用量的增加,铁精矿硫含量和回收率均呈先快后慢的下降趋势,综合考虑选择硫酸用量为 1 430 g/t。此时铁精矿品位为66.90%,铁回收率为96.18%,含硫0.22%,硫回收率为25.75%,综合指标较好。但矿浆中加入大量硫酸后,含钙镁的矿物与之反应生成相应的难溶硫酸盐,一方面导致设备、管道严重结垢,不利于设备维护,影响下游作业,另一方面部分难溶硫酸盐进入炼铁高炉后难以脱除。另外,硫酸加入后,矿浆局部区域浓度和温度较高,硫酸与萤石会部分生成有毒的氢氟酸,氢氟酸有刺激性气味,腐蚀性强,恶化作业环境。

图3 硫酸活化浮选试验结果

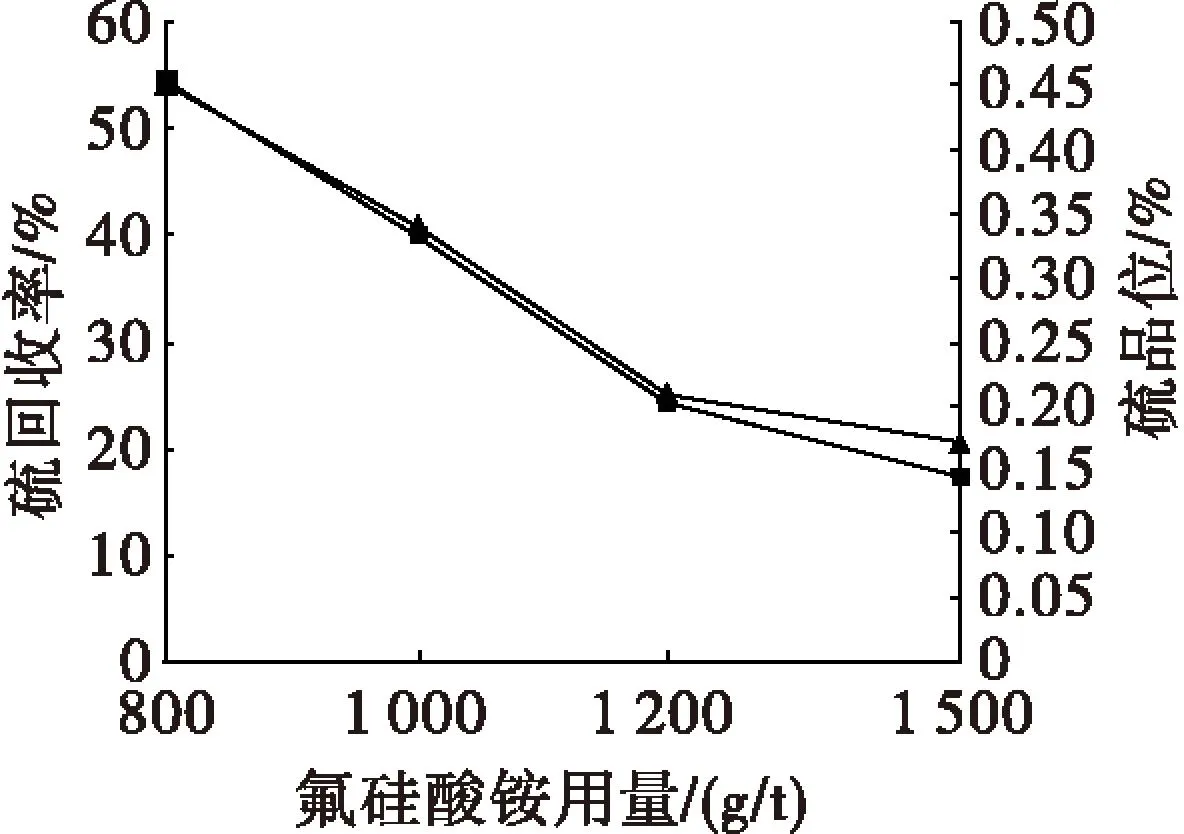

2.3氟硅酸铵活化试验

氟硅酸铵活化浮选试验结果见图4。

图4 氟硅酸铵活化浮选试验结果

由图4可知,氟硅酸铵用量的增大对降硫指标的影响与硫酸、硫酸铜一致,综合考虑选择氟硅酸铵用量为1 200 g/t,最终铁精矿品位为66.95%,铁回收率为94.63%,含硫0.21%,硫回收率为24.17%。不但铁损失偏大,而且氟硅酸铵价格偏贵,难以工业化应用。

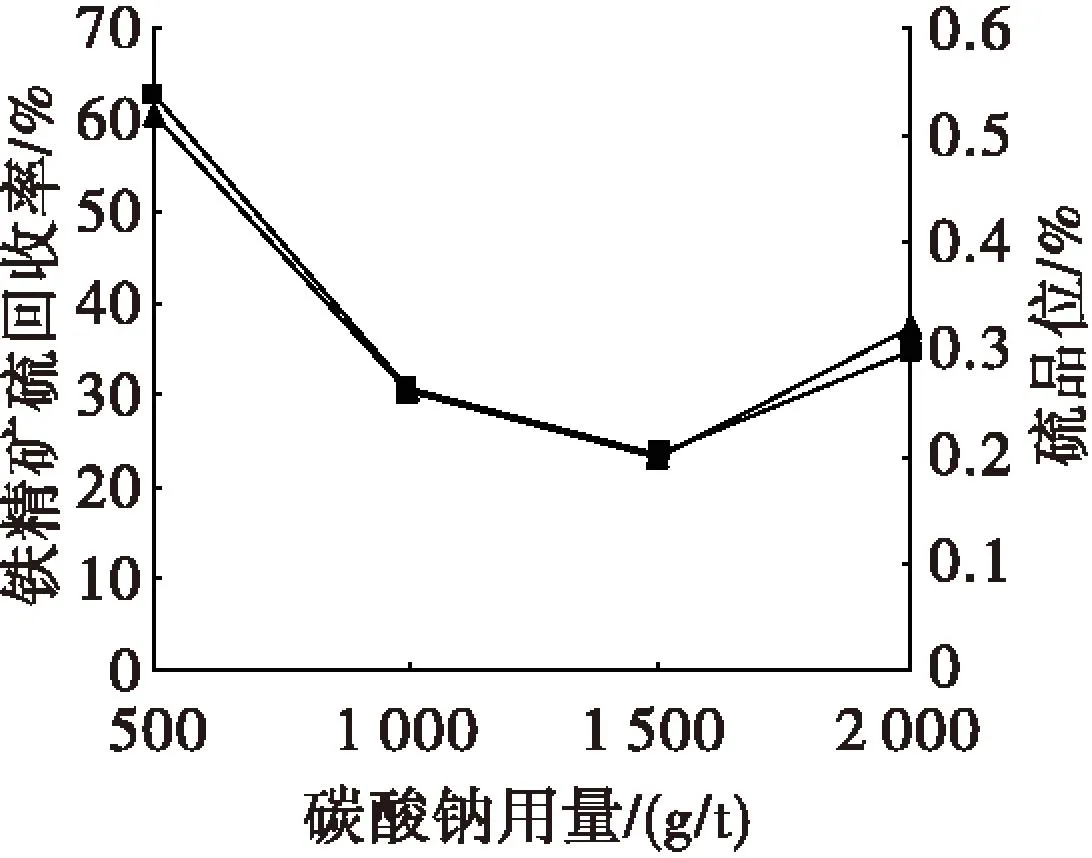

2.4碳酸钠活化试验

采用硫酸钠作为活化剂,浮选降硫试验结果见图5。

图5 碳酸钠活化浮选试验结果

从图5中可以看出,随着碳酸钠用量的增大,铁精矿硫含量和回收率均呈先下降后上升趋势,并且均在碳酸钠用量为1 500 g/t时出现最低值,降硫效果最好。最终铁精矿铁品位为66.92%,铁回收率为97.34%,含硫0.20%,硫回收率为23.69%。

3闭路试验

由以上活化剂筛选条件试验结果可知,采用碳酸钠活化浮选时,铁精矿中硫含量最低,铁回收率最高,综合降硫指标最优。因此,确定用碳酸钠作为活化剂进行2粗1精浮选降硫闭路试验。试验流程见图6,结果见表4。

图6 2粗1精闭路试验流程

由表5可知,采用碳酸钠进行活化,原矿经2粗1精浮选闭路流程进行降硫,可获得铁品位为66.95%、含硫0.24%,铁回收率98.06%、硫回收率为28.62%的浮选铁精矿,尾矿产率2.22%,硫品位为26.40%,硫回收率为71.38%,损失在其中的铁为1.94%。

表4全流程闭路试验结果

%

4结论

(1)某铁选厂磁选铁精矿含硫0.82%,89.03%的硫以黄铁矿和磁黄铁矿的形式存在。铁精矿粒度较细,-0.074 mm占98.33%,各粒级硫含量变化不大, -0.030 mm粒级硫含量高达0.77%。

(2)无活化剂条件下,捕收剂丁基黄药、起泡剂2#油分别为290,140 g/t时,1次粗选铁精矿仍含硫0.43%,降硫效果较差。

(3)通过活化剂筛选浮选试验,确定了碳酸钠为最佳活化剂。在其用量为1 500 g/t时,原磁铁矿精矿经2粗1精浮选闭路流程处理,最终可获得产率为97.78%的铁精矿,硫含量降低至0.24%,损失在尾矿中的铁为1.94%,指标令人满意。试验结果可为该铁精矿提铁降硫的工艺流程改造提供参考。

参考文献

[1]彭会清.某铁精矿浮选降硫实验研究[J].金属矿山, 2005(12):35-37.

[2]胡天喜,文书明.硫铁矿选矿现状与发展[J].化工矿物与加工,2007(8):1-4.

(收稿日期2015-12-16)

宋立民(1985—),男,助理工程师,014010 内蒙古自治区包头市白云鄂博矿区。