零传动模式的高速轴向悬浮织针运动控制与试验分析

吴晓光, 朱 里, 张 驰, 孔令学, 万道玉

(武汉纺织大学 机械工程与自动化学院, 湖北 武汉 430073)

零传动模式的高速轴向悬浮织针运动控制与试验分析

吴晓光, 朱 里, 张 驰, 孔令学, 万道玉

(武汉纺织大学 机械工程与自动化学院, 湖北 武汉 430073)

针对传统针织圆纬机复杂的机械加工架构及高能耗编织模式,提出利用电磁-永磁悬浮直接驱动织针编织模式,简化传统圆纬机的机械传动结构。在已有工作的基础上,分析电磁力驱动的永磁织针受力模型,揭示多织针轴向悬浮运动的规律,建立悬浮织针轴向驱动模型及控制算法,实现传统圆机的三功位编织工艺并以零传动无损模式高速驱动织针;探索织针阵列悬浮驱动编织的特定方式,为悬浮驱动织针取代传统编织工艺,实现编织工艺的全程可控可调提供理论参考和试验方法指导。

高速轴线悬浮织针; 三功位编织工艺; 零传动模式; 运动轨迹

现代针织装备在传统工艺的基础上,实现了工艺原理的创新和控制方法的革命性突破,集成了多项前沿技术,实现了针织装备的精密、高速、高效及关键器件灵活配置核心技术,取代了目前低效率、高能耗、环境污染严重的传统机械装置的低附加值产品。本课题组提出磁悬浮式驱动织针的构想,利用磁悬浮技术零件之间无需机械传动和运动可控等空出特点[1-2],驱动织针高速可控编织。目前磁悬浮技术已广泛用于医疗、航天航空及铁路传输上,但大部分文献主要讨论平衡条件下的磁悬浮物体在一定水平高度下的稳态运动[3]。本文在前期研究的基础上,分析电磁力驱动的永磁织针受力模型,揭示多织针轴向悬浮运动的规律,建立悬浮织针轴向高速驱动模型及控制算法,设计悬浮织针的驱动试验装备,实现零传动的高速编织模式,为新型圆纬机装备研发提供理论参考。

1 磁悬浮式驱动织针机制研究

1.1 圆纬机机械式选针原理

传统圆纬机选针主要由2个机构共同完成,一是织针的编织机构,二是选针器选针动作[1]。织针轨迹图如图1所示。图中,织针嵌入三角槽内并沿此槽运动,以此改变织针上下运动,实现织针三功位编织。由于织针进入三角槽内会产生冲击与摩擦及侧向力,当织针与三角本身的强度、耐磨性达到了极限时,限制了转速的进一步提高。

图1 机械传动模式织针轨迹图Fig.1 Knitting needle trajectory in mechanical transmission mode

为进一步提高针织装备中的关键核心技术指标,需要采用新的织针编织理论,探索新的织针技术原理。

1.2 新型磁悬浮式驱动织针编织原理

磁悬浮式驱动织针编织方式基于电磁-永磁混合驱动模式[4-5],结构如图2所示。

织针上下编织完全基于电磁激励,摒弃传统机械驱动方式。微控制芯片(microcontrol unit,MCU,即为单片机)控制电磁线圈中的电流脉冲,上层软件改变电磁装置的加载电流大小、方向,实现织针功位的精密控制,电磁装置与永磁体产生吸引力和排斥力控制织针径向的往复运动,织针在轴向位置高速上下运动,形成三功位编织[6-7]。

2 磁悬浮式织针运动的分析

2.1 单织针轴向悬浮运动规律

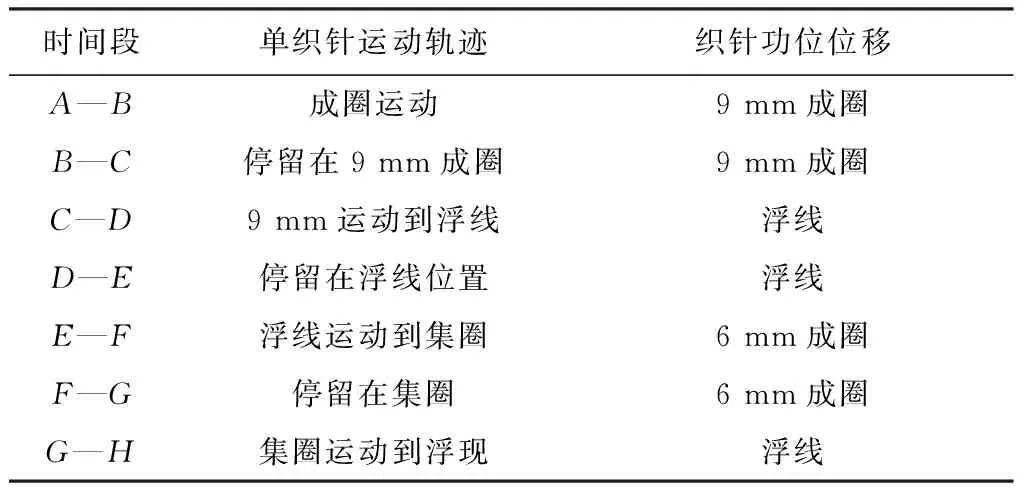

图3示出根据三角轨迹优化后的磁悬浮式驱动织针的运动轨迹。横坐标轴代表织针的运动时间,纵坐标轴为织针对应的功位高度。表1示出单织针运动分解过程。其动态编织过程为:成圈上升—保持—下降至浮线—集圈上升—下降至浮线工位,形成完整的工序,实际过程中,可依据实际工况对编织工序进行优化。

图3 单织针运动轨迹Fig.3 Single knitting needle motion trajectory

表1 单织针运动过程Tab.1 Process of single knitting needle motion

基于图3和表1,织针在一个周期(时间段A—G内)完成1个成圈、集圈和浮线的轨迹,1个运动周期可分为7个时间段。

2.2 多织针轴向悬浮运动规律

以我国常见圆机机型E24为例,该提花圆纬机针筒直径为76.2 cm,针筒转速为15~20 r/min,72路选针(共计织针2 256枚)[8]。多磁悬浮式驱动织针系统将每8枚织针分为一组。

为实现编织提花三功位的工艺要求,每枚织针的运动轨迹需满足如图3所示的运动轨迹,为提高编织效率,可对工序进行适当优化。同时每组织针在一个周期内的运动必须是连续的。图4示出一组织针在一个周期内8个时间点的运动示意图。其中:图4(a)为在时间A点时一组织针中每枚织针(图中为1~8枚织针)所对应的高度位置;图4(b)为在时间B点时一组织针中每枚织针所对应的高度位置,以此类推。由于织针在编织过程中是周期循环的,因此将每枚织针在每个时间点所对应的高度连接起来,即可得到整个运动周期的编织功位。

图4 一个周期内8枚织针在不同时间点的高度示意图Fig.4 Height diagram of 8 knitting needles at different time point

3 电磁线圈-永磁织针驱动模型

3.1 电磁线圈模型

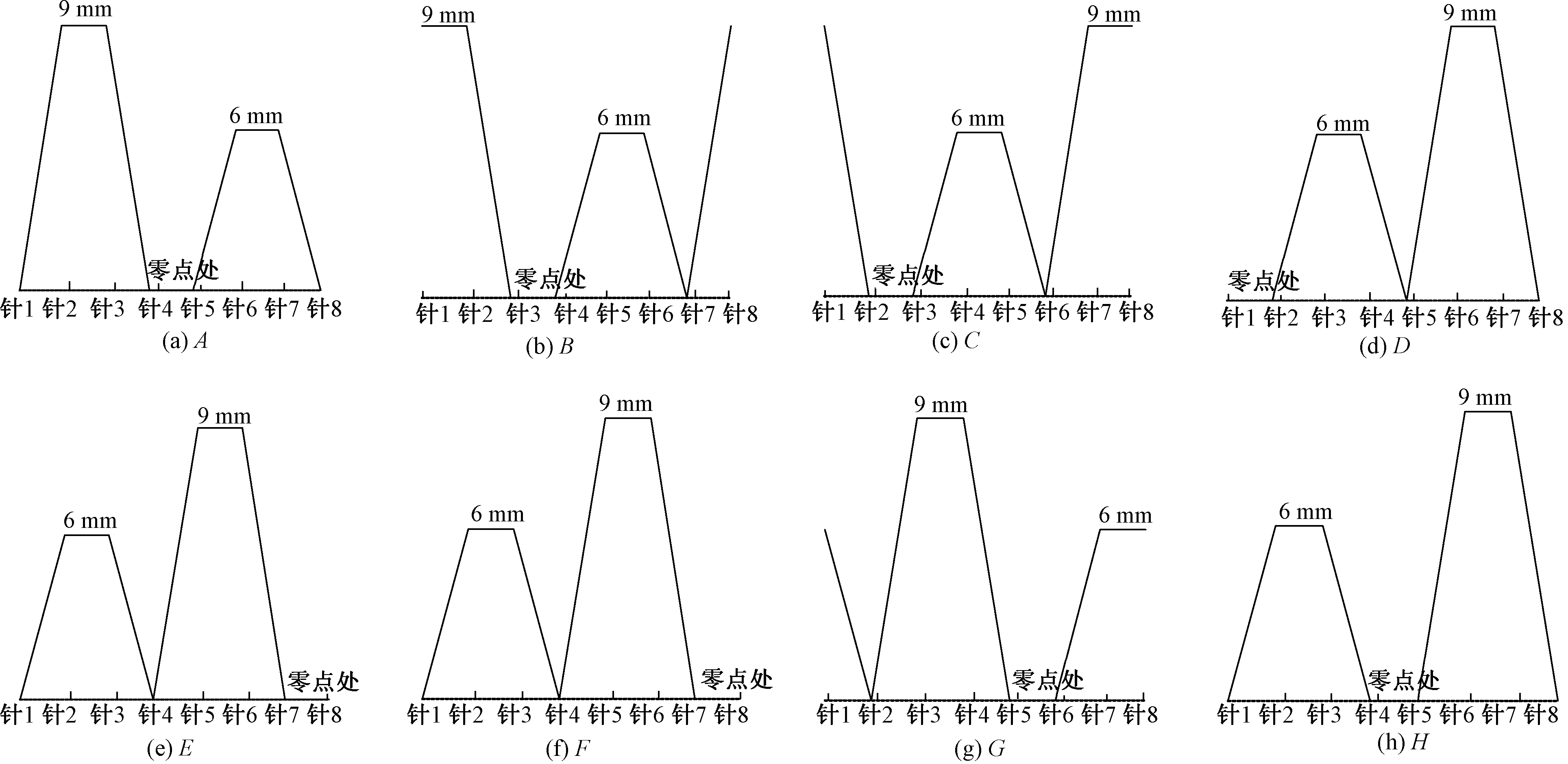

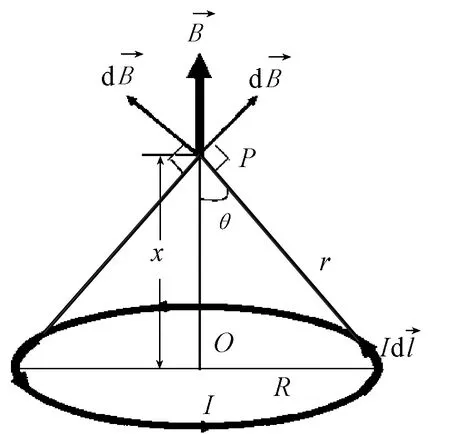

图5示出电磁铁和永磁体之间的结构关系。电磁体驱动永磁结构的织针,实现三功位的编织过程。图6示出电磁线圈在轴向P点产生的磁感强度示意图[9]。

图5 电磁铁与永磁体之间的结构关系图Fig.5 Structure diagram between electromagnet and permanent magnet

图6 电磁线圈在轴向P点产生的磁感强度Fig.6 Magnetic induction intensity of electromagnetic coil generates a point P axial

以电磁线圈圆心O为原点,在中心轴线上分布各点的磁感强度,P点在轴线上距中心原点x,由毕奥-萨瓦尔定律,线圈电流元在P点产生的磁感强度[9-11]为:

(1)

根据对称性,在线圈圆环周线上,每个电荷元对称分布,在轴向P点所产生的场强水平方向分量大小相等,方向相反,只保留竖直方向分量。针对图6所示的磁感强度,对电磁线圈做二重积分,先积分电磁线圈内径至外径,再积分整个电磁线圈高度,得到总的电磁线圈在轴线P点产生的磁感强度。

(2)

(3)

图7 永磁织针耦合模型Fig.7 Coupling model of permanent magnetic needle

安培环路定律则有如下表达:

(4)

(5)

式中:H为磁场强度,A/m;a为基于永磁体截面积逐渐增大的取值范围。

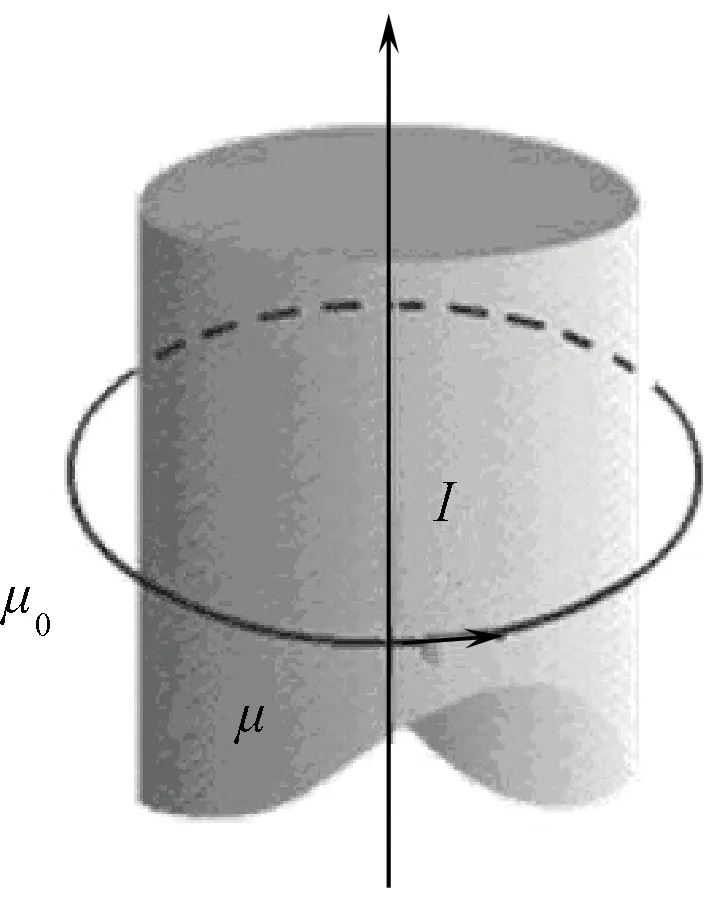

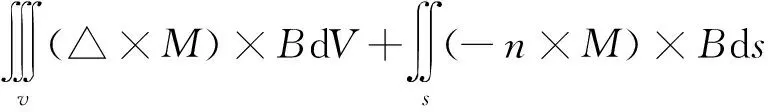

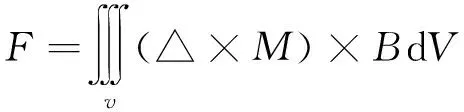

永磁材料在磁场中被磁化后,内部存在磁化电流,材料表面存在表面磁化电流,其磁化电流密度和表面磁化电流密度分别为δv,δs,其中:

δv=△ ×Mδs=-n×M

式中:△为微分算子;M为介质磁化强度;n为表面法向矢量。则磁场对导磁材料的作用力为

(6)

B为磁场强度保持不变,对于永磁介质有:

式中:μ0为真空磁导率4π×10-7;μr为磁介质相对磁导率。经矢量计算可得:

由于体积积分可改为面积积分×法向梯度微分,因此:

(7)

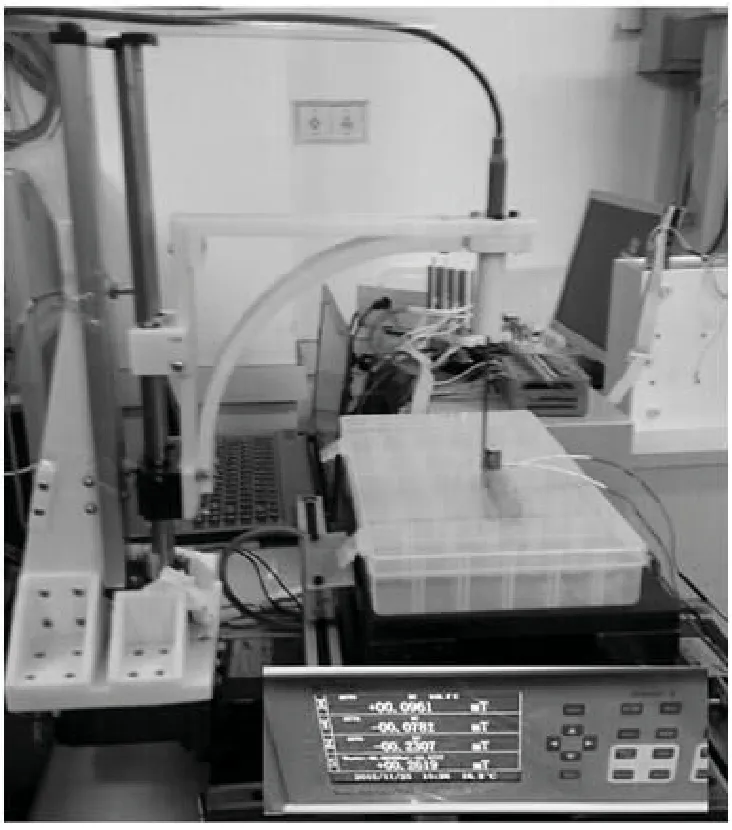

实验平台测试参数如下:电磁线圈匝数为1 000,线圈高度为(19±0.1) mm,电磁线圈通电直流电流为(300±1) mA,电磁线圈内直径为6.5 mm,电磁线圈外直径为11.5 mm,永磁体材料为钕铁硼,半径为 5 mm,电磁线圈端面中心点驱动产生的磁感强度为7.86 mT,经过CH3600型三维高斯仪(测量方式如图8所示),实际测量线圈轴线竖直方向的磁感应强度如表2所示。

图8 基于高斯仪的磁场测量方式Fig.8 Magnetic field measurement based on Gauss instrument

永磁体磁化后,永磁材料表面存在表面磁化电流,在表面基于各项同性方向产生内禀磁感应强度,与电磁线圈产生的磁感强度一起,共同驱动织针高速上下往复运动。

表2 驱动线圈竖直方向磁感强度分布Tab.2 Magnetic intensity distribution in vertical direction of driving coil

4 控制方案及磁力分析

基于以上工作,针对已装配好的磁悬浮织针控制平台实现竖直方向的悬浮织针编织试验。设计电路时,尽量减小印刷电路板的电路尺寸,考虑电磁兼容设计,该电路作为8路输出,同时驱动8路织针进行各种时序的编织,提供RS232串口通信,USB外扩采集卡,电路板可根据实际情况并联使用,同时控制288路织针悬浮运动。

在控制算法上,基于比例-积分-微分反馈控制程序,以MCU+可编程逻辑器件实现8路织针的同步/异步输出,以MCU作为主控芯片,设置织针的机械响应频率,以可编程逻辑器件设置多路织针的状态输出。配以LabView平台界面和MPS-10602型号的多功能AD采集卡进行上下位机通信,实时采集电压及位移状态,作为反馈信号实时补偿。图9所示为系统实物图。

图9 多磁悬浮式驱动织针控制测试试验系统Fig.9 Control testing experiment system of multi magnetic suspension driving needle

以织针的成圈高度为标准,对线圈两端电压以及电路输出值进行记录,计算织针高度与通电线圈电流之间的关系,列出表格,设置在MCU中,织针高度与线圈电流/电压关系如表3所示。

表3 织针高度与线圈中电流及线圈两端电压的关系表Tab.3 Relation of knitting needle height and current in coil and voltage in both ends of coil

织针的运动与电磁线圈中电流是成正向关系的,织针在0~9 mm内的运动可通过控制芯片实现。

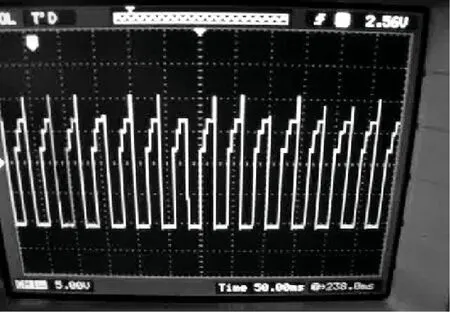

根据表3所示的悬浮织针轨迹以及上述试验数据,设置三功位对应的轨迹数据于MCU内存中,数模转换的双极性的输出电压波形呈现如图10所示效果。从波形图中可看出,悬浮工作效果与实际要求相符。

图10 多织针悬浮式三功位工作示意波形Fig.10 Waveform schematic of multi-needle in trip-position station

运行系统,观察织针三功位工作状态。织针在整个过程中按轨迹规律进行周期运动,每个周期内织针高速运动到9 mm成圈功位,编织一个花点后迅速下降至浮线功位,之后高速运行至6 mm集圈功位,再次回到零点实现浮线,如此高速往复,形成编织工艺。机械运动频率可通过MCU进行调试,测试悬浮织针的工作频率。

5 结 论

本文根据课题组已提出的利用电磁-永磁悬浮式直接驱动织针提针模式,实现传统圆机的三功位编织工艺并以零传动模式高速运动;基于电磁线圈驱动模型,以及电磁-永磁织针耦合模型,以安培环路定律求解永磁织针上受到的驱动力大小,并进一步探讨织针在高速运动中织针的位移与运动轨迹关系,编织过程按轨迹规律进行周期运动,实现织针功位运动全程可调的试验模型。

[1] 吴晓光, 张弛, 朱里, 等. 磁悬浮式驱动织针的关键技术与试验模型[J]. 纺织学报, 2014, 35(10): 129-135. WU Xiaoguang, ZHANG Chi, ZHU Li, et al. Key technologies of magnetic suspension driving knitting needles and experiment model[J]. Journal of Textile Research,2014, 35(10): 129-135.

[2] 吴晓光, 孔令学, 朱里, 等. 磁悬浮式针织提花驱动方式理论研究与探讨[J]. 纺织学报,2012, 33(10): 128-133. WU Xiaoguang, KONG Lingxue, ZHU Li, et al. Theoretical research on propulsion mode of magnetic suspension needles for jacquard knitting[J]. Journal of Textile Research, 2012, 33(10): 128-133.

[3] 朱文斌, 吴晓光, 张驰, 等. 悬浮式提花织针驱动模型的建立及结构研究[J].针织工业,2011,(6):1-4. ZHU Wenbin, WU Xiaoguang, ZHANG Chi,et al. Establishment of suspension driving knitting needle model and structure research[J]. Knitting Industries, 2011(6): 1-4.

[4] 吴晓光, 张驰, 朱里,等. 磁悬浮驱动织针的控制算法与试验过程研究[J]. 针织工业, 2013(11): 10-13. WU Xiaoguang, ZHANG Chi, ZHU Li, et al. Control algorithm of magnetic levitated knitting needle and experimental research[J]. Knitting Industries,2013(11): 10-13.

[5] TAN Xiaodong, QIU Jing, LIU Guanjun, et al. A novel approach of testability modeling and analysis for PHM systems based on failure evolution mechanism[J]. Chinese Journal of Aeronautics, 2013, 26(3): 766-776.

[6] 黄振, 吴晓光, 李爽, 等. 磁悬浮驱动方式的新型织针提花圆纬机控制系统的研究[J]. 武汉纺织大学学报,2012, 25(6): 19-23. HUANG Zhen, WU Xiaoguang, LI Shuang, et al. Research on new jacquard circular knitting machine control system of magnetic suspension drive[J]. Journal of Wuhan Textile University, 2012, 25(6): 19-23.

[7] LI Xiufeng,WANG Yabin. Sensitivity analysis approach to multibody systems described by natural coordi-nates[J]. Chinese Journal of Mechanical Engineering, 2014, 27(2): 1-8.

[8] 吴晓光, 张弛, 朱里, 等. 磁悬浮式驱动织针原理与试验方法探讨[J]. 针织工业, 2014(6): 10-13. WU Xiaoguang, ZHANG Chi, ZHU Li, et al. Principle of magnetic suspension driving knitting needles and discussion and experiment method[J]. Knitting Industries,2014(6): 10-13.

[9] 吴华春, 胡业发, 周祖德. 磁悬浮主轴DSP 控制系统的研究[J]. 武汉理工大学学报,2010,32(6):39-42. WU Huachun, HU Yefa, ZHOU Zude. Research on DSP control system for magnetic levitated spindle[J]. Jounal of Wuhan University of Technology, 2010, 32(6):39-42.

[10] 李惠光, 张广路, 周巧玲, 等. 垂直轴磁悬浮风电悬浮系统的模糊滑模控制[J]. 武汉理工大学学报,2010, 32(10): 136-140. LI Huiguang, ZHANG Guanglu, ZHOU Qiaoling, et al. Fuzzy sliding mode control for vertical axis wind power generation suspension system[J]. Journal of Wuhan University of Technology, 2010, 32(10): 136-140.

[11] 杨斌堂, 徐彭有, 孟光, 等. 大行程精密定位超磁致伸缩驱动器的设计与控制[J]. 机械工程学报, 2012, 48(1): 25-31. YANG Bintang, XU Pengyou, MENG Guang, et al. Deign and control of giant magnetostrictive actuator for long-stroke precision positioning[J]. Jounal of Mechanical Engineering, 2012, 48(1): 25-31.

Motion control and experiment analysis of high speed axial suspension knitting needle in zero transmission

WU Xiaoguang, ZHU Li, ZHANG Chi, KONG Lingxue, WAN Daoyu

(SchoolofMechanicalEngineeringandAutomation,WuhanTextileUniversity,Wuhan,Hubei430073,China)

According to the complicated mechanical processing architecture and high energy consumption of the knitting pattern of conventional circular jacquard knitting machine, it presented weaving pattern using electromagnetic-permanent directly driving knitting needle, and simplifying conventional mechanical transmission structure of circular weft knitting machine. This paper analyzed permanent knitting needle force model driven by electromagnetic force on the basis of previous work, revealed the law of multi-needle suspension motion in axial direction, established suspension knitting needle axially driving model and control algorithm, realized conventional circular machine knitting process in "trip-work station" and drove needles in "zero-transmission" in lossless model, explored multi-needle suspension driving woven in particular way, and provided theoretical guidance for further exploring suspension driving needle to replace conventional technology in weaving process and for the realization of control and adjustment in whole knitting process.

high speed axial suspension needle; trip-position knitting technology; zero transmission; motion trajectory

10.13475/j.fzxb.20150202806

2015-02-15

2015-12-06

国家自然科学基金项目(51175384,51305309);湖北省自然科学基金重点项目(2014CFA099)

吴晓光(1954—),男,教授。主要研究方向为数字化针织装备及关键技术。E-mail:2006wist@163.com。

TS 131.9

A