碳纤维多层角联机织装备的集成设计

刘 薇, 蒋秀明, 杨建成, 刘国辉, 侯仰强

(1. 天津工业大学 天津市现代机电装备技术重点实验室, 天津 300387; 2. 天津工业大学 机械工程学院, 天津 300387)

碳纤维多层角联机织装备的集成设计

刘 薇1,2, 蒋秀明1,2, 杨建成1,2, 刘国辉2, 侯仰强2

(1. 天津工业大学 天津市现代机电装备技术重点实验室, 天津 300387; 2. 天津工业大学 机械工程学院, 天津 300387)

针对碳纤维多层角联织物的特殊要求,运用三维建模及虚拟样机模拟仿真,优化零部件设计和动力学性能,研制了一套碳纤维多层角联机织装备。设计的30层多经轴张力补偿送经系统适用于不同织造工艺要求;电子提花与多臂复合式开口装置,实现了多层经纱三位置开口;引纬机构采用自动寻口技术,解决了一套机构对应高低不同梭口的逐层引纬问题;打纬机构可实现逐层、多层一次及多次重复打纬,解决了打纬对经向碳纤维磨损及织物纬密的问题。研究成果可降低碳纤维织物的制造成本,并为碳纤维复合材料骨架织造技术提供了机织装备解决方案。

碳纤维; 多层角联; 织机; 张力补偿

由于碳纤维复合材料独特卓越的性能,在航空领域,特别是飞机制造业中被应用广泛[1]。角联机织技术是在多层经纱织造技术基础上发展起来的一种新型复合材料骨架织造技术。碳纤维织物成品具有厚度厚、表面不耐磨及层数多等特点,织造时要求经纱始终具有张力并保持张紧状态,因此对装备的设计研究有特殊的要求。

为研究碳纤维多层织造技术,本文研制了具有完全独立知识产权的碳纤维角联机织装备。整个装备包括多经轴恒张力送经机构、电子提花和气动驱动综框配合的开口机构、双向双剑杆引纬机构、曲柄摇杆与连杆滑块组合的打纬机构、用于变厚度织物卷取的机上配罗拉、机外配钢丝绳牵拉卷取机构。

1 碳纤维多层织机整机分析

1.1 织物结构特性分析

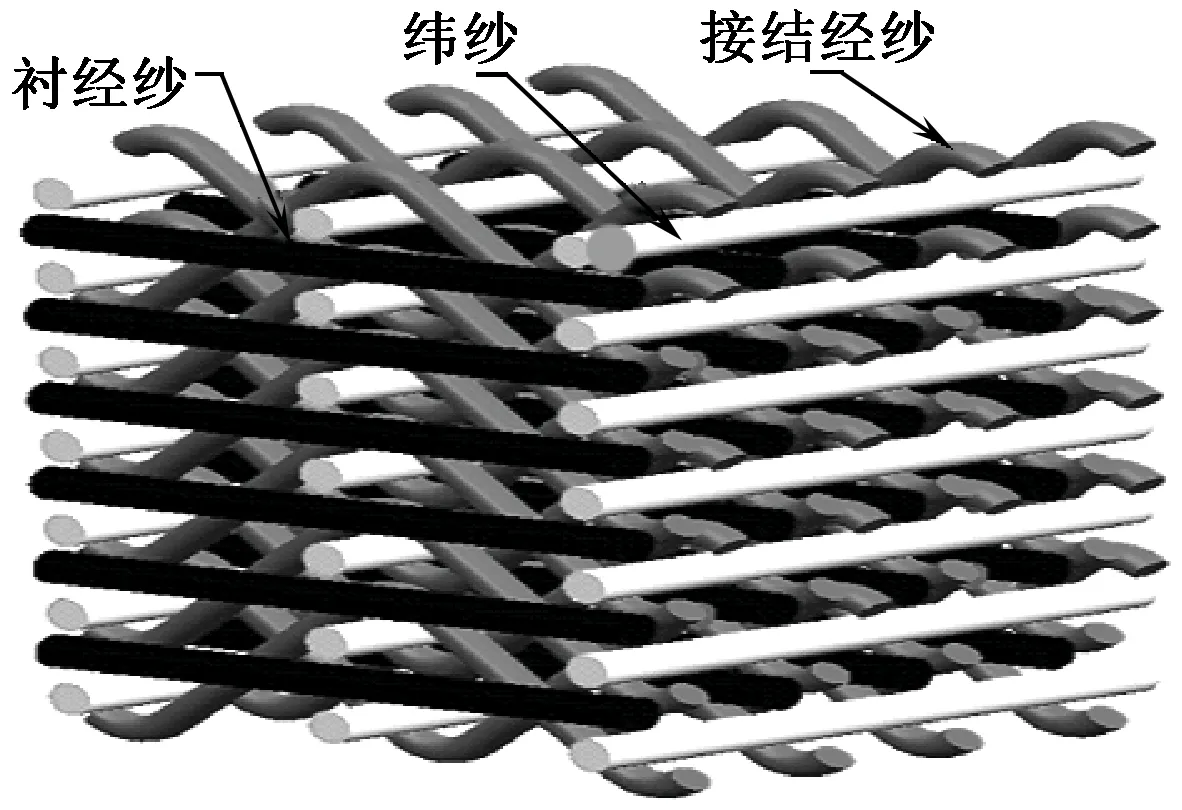

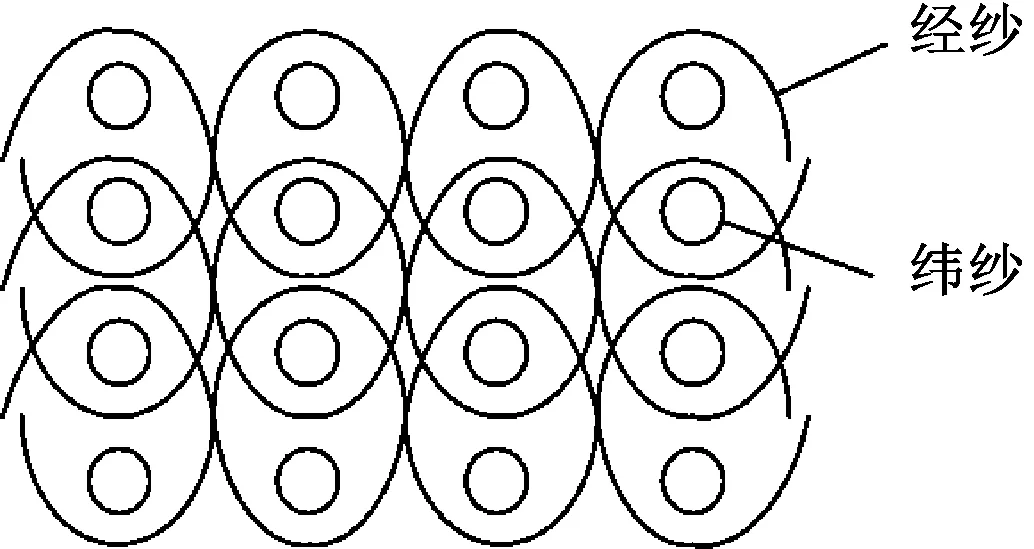

由于碳纤维具有:1)质量轻但强度高; 2)刚度大但伸长小;3)不能承受较大的径向摩擦等特征[2],普通的织机无法完成对碳纤维的编织,尤其角联锁增强织物的结构更加复杂,如图1所示。碳纤维角联机织装备是根据织物组织结构的特殊性能要求而设计出的多层织造装备。

1.2 整机装备工作原理

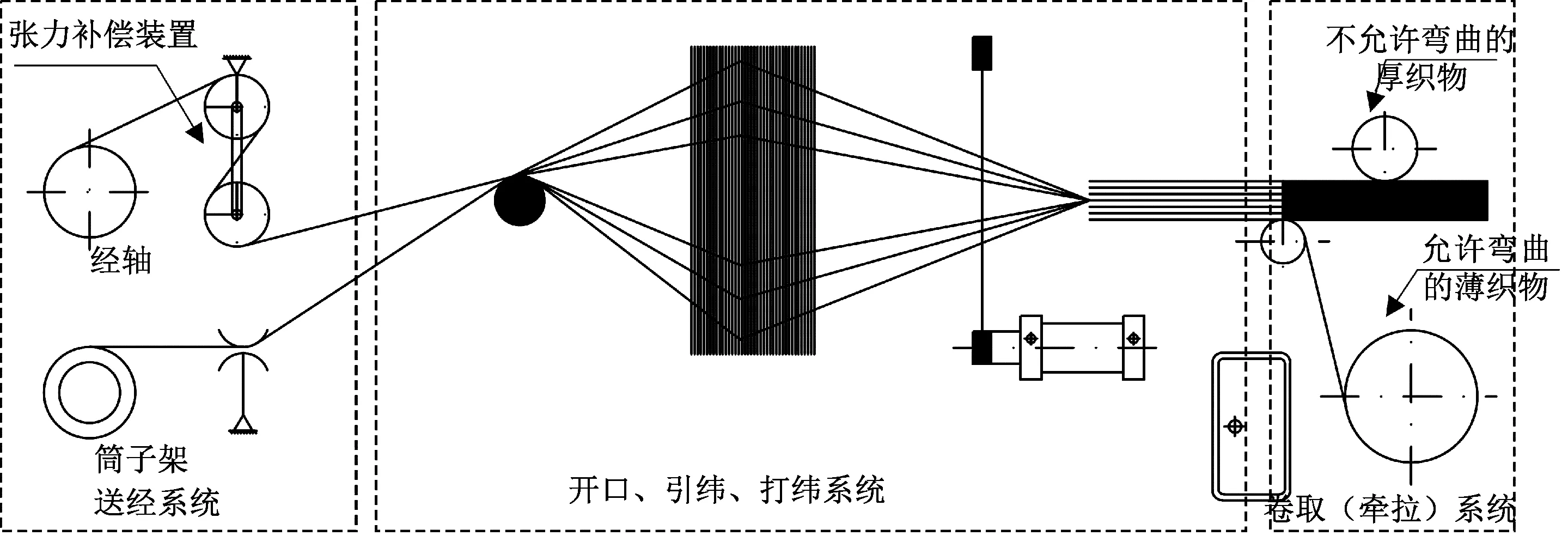

碳纤维角联机织装备是一种全新的设计,在织造工艺动作要求和机构设计上比以往的织机更为复杂,解决了多层织物逐层引纬一次成型等相关技术难题,整机装备由开口、送经、引纬、打纬和卷取五大核心装置组成。根据碳纤维的材料特性及多层角联锁织物的组织结构,系统的设计遵循多电动机驱动为主,减少机械结构,采用钢件减少铸件,使用更多标准件的原则。系统的工作原理如图2所示。经纱从织轴上退绕下来,通过张力补偿装置及拢纱,再穿过综丝孔眼,由综丝控制其上下运动形成梭口,此时引纬器夹着纬纱引纬并在织口处交织形成织物,最终卷取形成布卷[3]。

图1 角联锁增强织物结构图Fig.1 Angle interlock fabric reinforced structure diagram

图2 碳纤维多层角联织机原理示意图Fig.2 Carbon fiber multilayer diagonal loom schematic diagram

2 送经机构原理

2.1 送经机构设计方案

碳纤维多层角联织物的特点为经纱密度高、根数多、经纱张力可控、损伤少、碳纤维保持平展形态等,因此送经机构可采用多织轴积极式连续送经、消极式张力补偿控制,从而满足不同织物结构及不同经纱种类的送经要求。

比较筒子架和经轴式送经装置,经轴式送经有利于保持经纱平展,可主动控制张力,较好地满足碳纤维多层角联织机的送经要求。在送经机构中,通过张力部件提供恒定的纱线张力,保证碳纤维在织造过程中的绷紧状态,在储存开口运动时所需要的纱线用量同时,也可保证在进行开口运动时多余纱线用量可由张力部件进行补偿。

在碳纤维多层角联织机中,送经机构为开口运动提供了保持纱线张力恒定的储存量,而且可有效地降低碳纤维的磨损。送经机构作为织机五大核心装置之一,直接关系到其余4个部分的运动,在保证纱线恒张力、无磨损上起着至关重要的作用。相比普通织机的送经机构,多层角联织机的多经轴恒张力送经机构更为复杂。在碳纤维多层经纱的角联交织过程中,送经机构保证了多层碳纤维在输送中的平展,在较少磨损纱线的同时,保证每层经纱的纱线张力恒定。

2.2 送经机械结构的设计

在送经部件的传动设计中,为便于更换经纱盘头,送经主轴采用中间支撑、两端悬臂的支撑方式。为保证织造速度、织造种类可调以及刹车灵敏等优点,系统采用伺服电动机加2级减速的传动方案,第1级为行星齿轮减速器,第2级为蜗轮蜗杆减速箱,由蜗轮带动送经主轴传动。

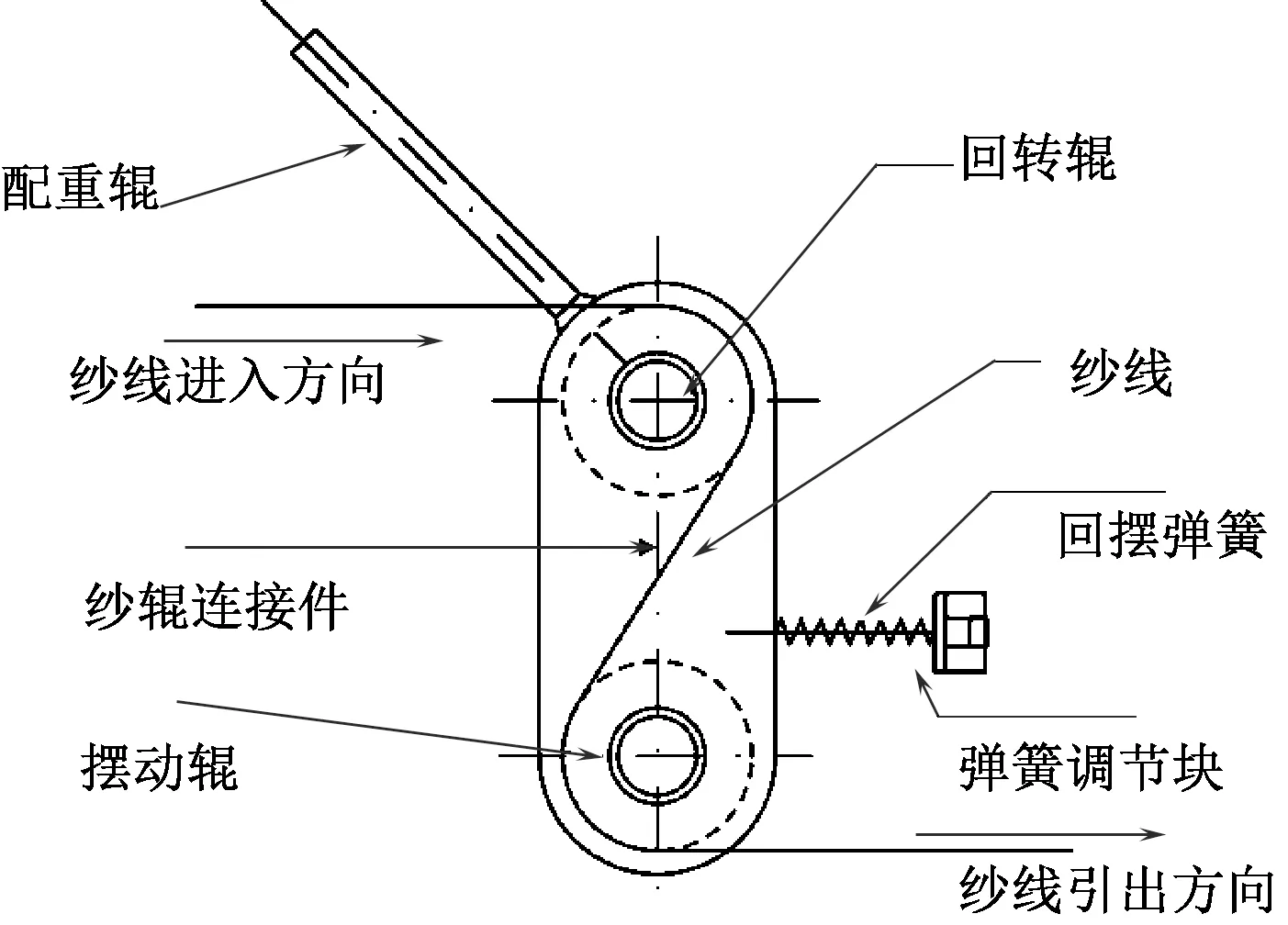

以60根送经主轴为例,为尽量降低送经部件高度,设计时采用单元式布置方式,图3示出纱路设计图。采用6×10的行列布置方式,纵向每6根主轴组成1个小装配单元,2个小装配单元组成1个大装配单元,送经部分共包括5个大装配单元,这样不仅方便经纱对称进入张力补偿装置,同时还减少占地面积。在张力部件的设计中,为避免经纱与过纱辊之间产生滑动摩擦,减少碳纤维的磨损,将过纱辊设计成内外独立式结构,内层为支撑轴,内外层之间由滚针轴过渡。张力部件的作用是提供经纱织造时的张力,并储存因开口、综平及卷取运动引起的经纱长度的变化量。为使经纱织造时始终保持紧绷状态,在摆动辊上设置回摆弹簧,结构如图4所示。通过调节回摆弹簧的压缩长度实现对经纱上机张力的调节。

图3 纱路设计图Fig.3 Yarn path design

图4 双辊摆动式张力补偿装置机构示意图Fig.4 Schematic diagram of double roller swing type tension compensation device mechanism

其中,回摆弹簧刚度系数的计算是根据开口处提综机构对单根纱线施加的提综力与最大摆动时弹簧压缩量来计算的,并留有30%的安全域度。在织造幅宽较低即每层纱线数量较少时,纱辊连接件的提综力矩难以克服回摆弹簧的回摆力矩,此时,可在配重辊处增加配重,以达到平衡弹簧恢复力矩的作用,保证织造的正常进行。

2.3 纱路图设计

碳纤维多层角联织机送经机构各部件的排列顺序依次为:送经部件→张力部件→拢纱机构。

拢纱部件的主要作用是将送经机构送出的多层经纱集中到一定高度范围内,方便出入主机。由于纱线层数较多,需合理分配每根主轴对应的张力补偿机构与拢纱辊,保证各层经纱不出现交叉和黏连,且不能产生过大折角,遵照上述原则,整体纱路设计见图3。

3 开口装置设计

3.1 开口机构设计方案

由于电子提花开口机构的幅宽是由电子提花机龙头的宽度决定的,且要求每根经纱运动都可单独控制,因此系统能适应不同织物幅宽与织物花型的织造[4],同时电子提花机能实现对上万根经纱的单独控制,这是其他开口机构不可能完成的任务。对于30层碳纤维增强角联织物,经纱达到89层(其中60层接结纱和29层衬经纱),如果使用综框控制,将最少需要60页综框,每页综框宽度按12 mm计算,排列起来宽度为708 mm,则最后1页综框的开口量将很大,根本无法织造,所以必须采用电子提花开口机构解决上述问题。

以4层角联锁织物织造为例,如图5所示,需要对2排经纱加大提升动程,以便这2层经纱能够将整个织物上下捆绑形成整体结构。为此,设计带有4页综框的串联式气缸多臂开口机构,利用串联式气缸的活塞杆伸缩拉动钢丝绳,通过钢丝绳来带动综框上下运动,由连接在综框上的综丝带动穿在综丝内的经纱实现经纱提升[5]。

图5 4层角联锁织物侧向截面图Fig.5 Four layers of angle interlock fabric lateral section

3.2 提花-多臂开口机构设计

设计了一套专门适用于30层碳纤维织造的提花-多臂复合式开口装置,满足了特殊开口要求。在确定提花机针数与提花机龙头的安装高度基础上,对提花机主轴进行运动分析,确定主轴力矩的大小及串联式多臂开口机构具体结构。系统采用自下而上的设计方法进行产品建模,逐级向上递推,最后完成产品的总装配图,如图6所示。

注:1、16—串联式气缸; 2、15—提综臂; 3、4、7、10、13、14—滑轮; 5、6、8、9、11、12—提综钢丝。图6 串联式多臂开口机构装配与模型图Fig.6 Assembly drawing (a) and model diagram (b) of tandem dobby shedding mechanism

串联式气缸多臂开口机构以串联式气缸为动力源,气缸一端与提综臂铰接,工作时气缸轴伸长,开口臂的左端受压而绕固定轴旋转,提综臂右端与提综钢丝相连,绕过2个滑轮与综框连接。由于钢丝绳的另一端和综框连接,只要开口臂转动,综框就能实现上下移动。每1个气缸控制1页综框,共有4页综框。每个提综臂控制2根提综钢丝,2根提综钢丝分别连接在综框的左右两端,通过一个串联式气缸控制综框的提升运动。下降运动采用消极式弹簧回综。开口机构通过钢丝绳与导轮的连接可把开口臂的旋转运动转换成钢丝绳的垂直移动[6]。此外,通过调节钢丝绳的长短以及气缸的动程可控制开口的位置。本文设计保证了气缸、提综臂、带轮,以及该气缸控制的综框在一个平面内,从而保证综框能够顺利地提升且不会对综框两侧滑道产生过大的摩擦,进而避免引起提综臂受力过大,影响提综臂寿命。

提花机可实现同时对2万多根经纱的运动控制,而且每根经纱的运动都是通过单独的综丝控制,适用于多层复杂角联织物的织造。

3.3 系统仿真分析

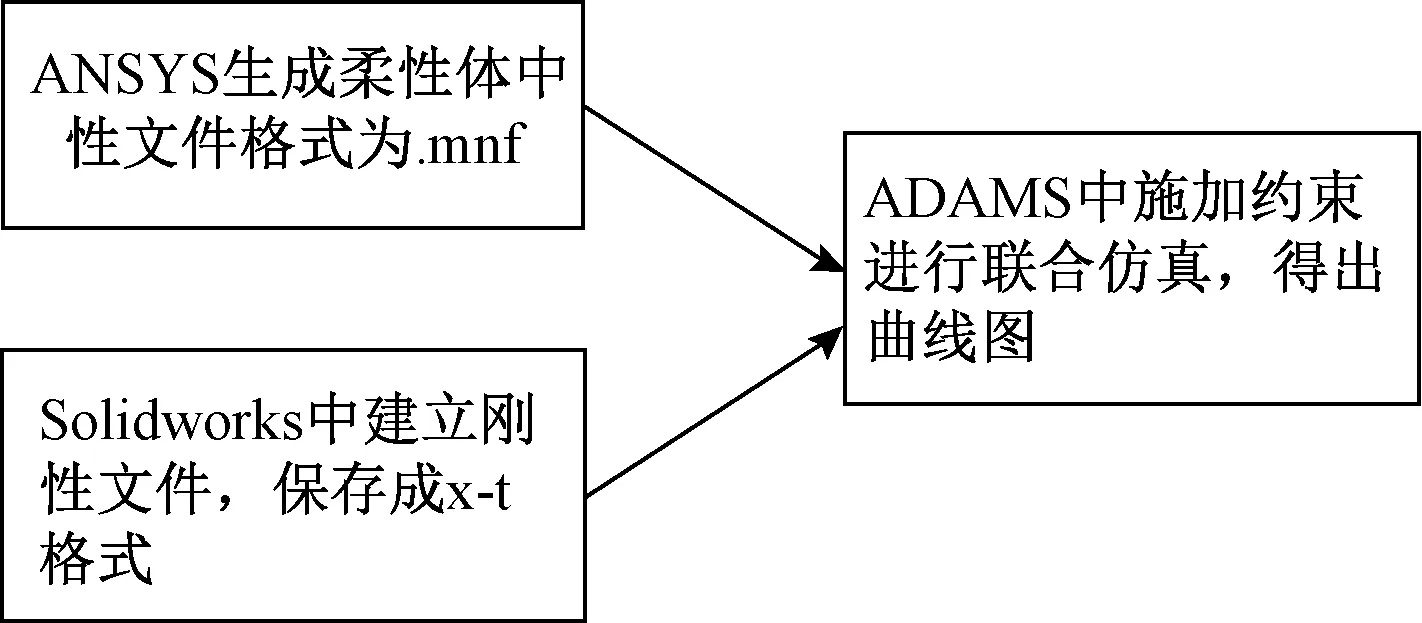

采用Solidworks软件进行碳纤维多层角联织机各机构部件的三维建模,并利用ANSYS软件进行结构静力分析,最后应用ADAMS软件进行运动学和动力学仿真,在碳纤维多层角联织机送经机构的现代设计与制造过程中,提高了设计工作效率,降低了设计成本,确保了产品质量[7]。仿真流程如图7所示。

图7 联合仿真流程图Fig.7 Flow chart of combined simulation

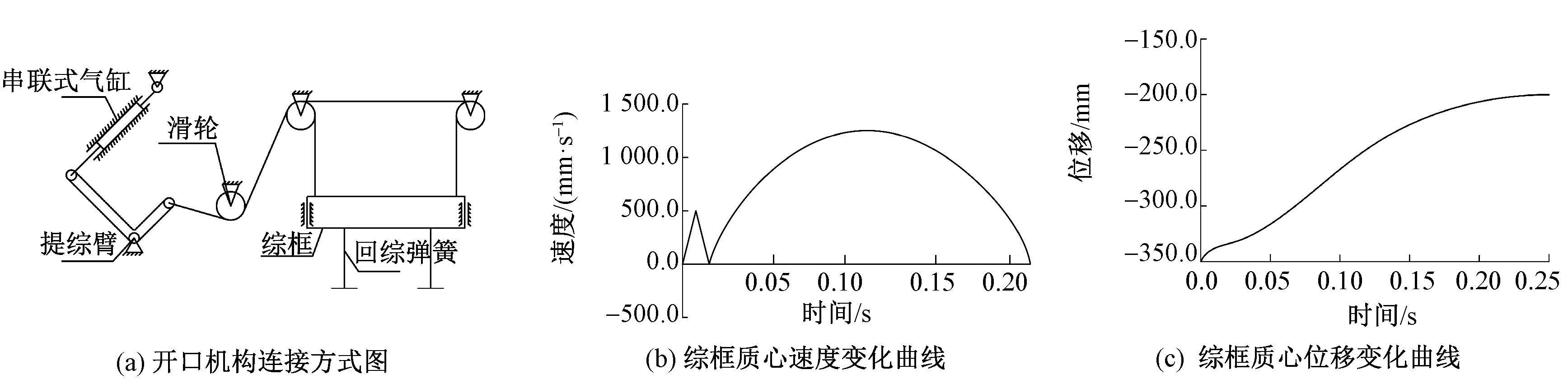

系统仿真时,在ANSYS中生成柔性体文件.mnf,导出来的.mnf文件可直接在ADAMS中打开,完成了2个软件完美对接[8]。应用Solidworks软件对串联式多臂开口机构的提综臂建模,保存的文件导入到ADAMS软件中,对滑轮、综框以及回综弹簧进行简化处理。由于柔性体钢丝绳与滑轮是一个无滑动的摩擦连接,在ADAMS中可采用齿轮齿条的约束方式替代,并假设综框是一个质量方块,钢丝绳一端连接在方块的重心处。弹簧加入到质量块的下表面中间位置,将各部件导入到ADAMS中并施加好约束,串联式多臂开口机构连接方式如图8(a)所示。

图8 开口机构ADAMS动力学分析Fig.8 ADAMS Dynamics analysis of shedding mechanism. (a) Shedding mechanism connection diagram; (b) Heald frame change curve of velocity of center of mass; (c) Heald frame change curve of centroid displacement

通过仿真得到综框质心速度和位移曲线,如图8(b)、(c)所示。从速度曲线图可看出,开始阶段气缸在很短时间内速度发生突变,但由于弹簧以及钢丝绳的缓冲作用,速度突变相应的减少了,随后速度成抛物线变化,是符合实际需要的;通过质心位移曲线图可看到综框的运动曲线比较平滑,这样对减少纱线的剪切损伤是很有利的。

通过对提花机主传动系统的设计以及串联式气缸多臂开口机构设计与运动学分析,保证了设计的合理性。实验证明:该开口装置能够很好地保证开口动作有序进行,开口动作连续稳定,梭口清晰,满足工艺要求。

4 引纬装置设计

4.1 引纬机构设计方案

碳纤维材料的纺织工艺性较差,在织造过程中,纤维与纤维之间、纤维与编织机构之间均会发生摩擦。同时在多层织物织造时,多层经纱排列具有一定的厚度,导致不同纱层之间的开口位置在不断的变化,这为纬纱的引入带来一定的困扰[9]。

引纬机构需要随开口位置的不同而自动进行调整,同时由于经纱层数较多,如要织造30层的织物则需要引纬30次(沿厚度方向排列),效率较低。为提高织造效率,设计了一套附带寻位装置的多层自适应式刚性双剑杆引纬机构,实现引纬机构按照开口位置的变换和不同层数的引纬。普通织机的双剑杆引纬是由1个送纬剑和1个接纬剑组成,2个剑杆引1根纬纱。本文所设计装备采用2个单剑杆,分别独立完成1次引纬。引纬时,2个空剑杆分别从两侧各自运动到对面钩住纬纱,然后将纬纱引入梭口,带着纬纱原路返回完成引纬,这样可大大地提高织机生产效率。

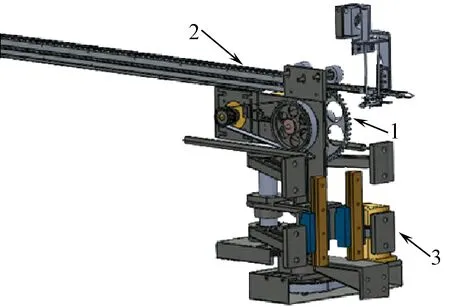

4.2 引纬机构设计

该机构主要包括3种装置:剑带传动装置、升降装置和剑头装置。剑带传动装置如图9所示。采用伺服电动机正反转,经过同步带轮减速后驱动齿轮齿条装置进而带动刚性剑带完成水平往复运动。该装置在最大负载工作过程中,剑带的变形量非常小,完全能够承受纬纱引纬工作时的运动载荷,使其在工作过程中平稳运行且振动小。升降装置驱动剑带传动装置移动,满足不同位置的引纬[10]。该装置由伺服电动机驱动,通过一组传动比为1∶3的同步轮对其进行减速,再通过交角为80°的直齿圆锥齿轮机构对其运动方向进行角度的改变。滚珠丝杠与输出斜齿轮连接,通过按一定角度的升降来满足织物引纬点位置变化的要求。剑头装置采用滚动导砂轮结构,使纬纱在引纬的过程中减少磨损[11]。

注:1—齿轮齿条装置; 2—剑带; 3—升降装置连接处。图9 碳纤维多层织机引纬机构三维实体造型Fig.9 Carbon fiber multilayer loom weft insertion mechanism of 3-D solid modeling

为满足剑带和升降装置运动平稳性,对所建模型进行了运动学、动力学分析和静力学的仿真[12],分析结果表明机构满足各部分工作要求。

5 打纬装置设计

5.1 打纬机构设计方案

碳纤维织机打纬机构应在满足纬纱通过筘幅宽度时间要求的前提下,筘座摆动幅度越小越好,从而减少筘片对经纱的摩擦;当纬纱在梭口中飞行时,筘座移动的相对速度应尽量小或静止不动;筘座的运动应尽可能与开口、引纬配合,在满足打纬条件下,尽量提供大的可引纬角[13]。

综合考虑四连杆打纬机构、六连杆打纬机构、共轭凸轮打纬机构3种打纬方式的优缺点,创新设计了一套四连杆与曲柄滑块结合的打纬机构。

5.2 打纬机构分析和实体建模

传动角的大小标志着机构传动性能的好坏,系统利用K-Ψ-a-(γmin)max线图对打纬机构进行设计。给定K与Ψ0值,改变a值,可分别求得I型曲柄摇杆机构的最小传动角γmin值。应用一维优化方法可算得γmin为最大值(传动最佳值)时的a值。据此,可在2个平面直角坐标系中分别绘制K-Ψ0-a与K-(γmin)max-a线图,合并如图10所示。

图10 K-Ψ-a-(γmin)max线图Fig.10 K-Ψ-a-(γmin)max line map

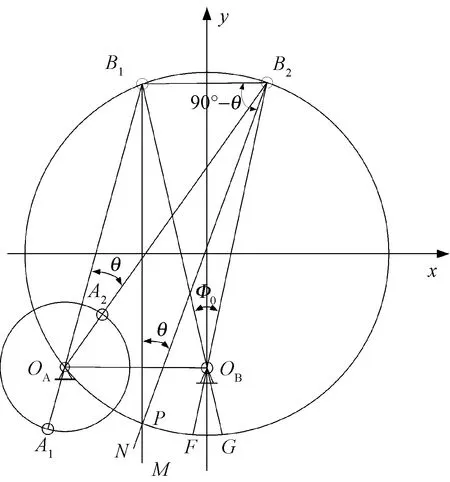

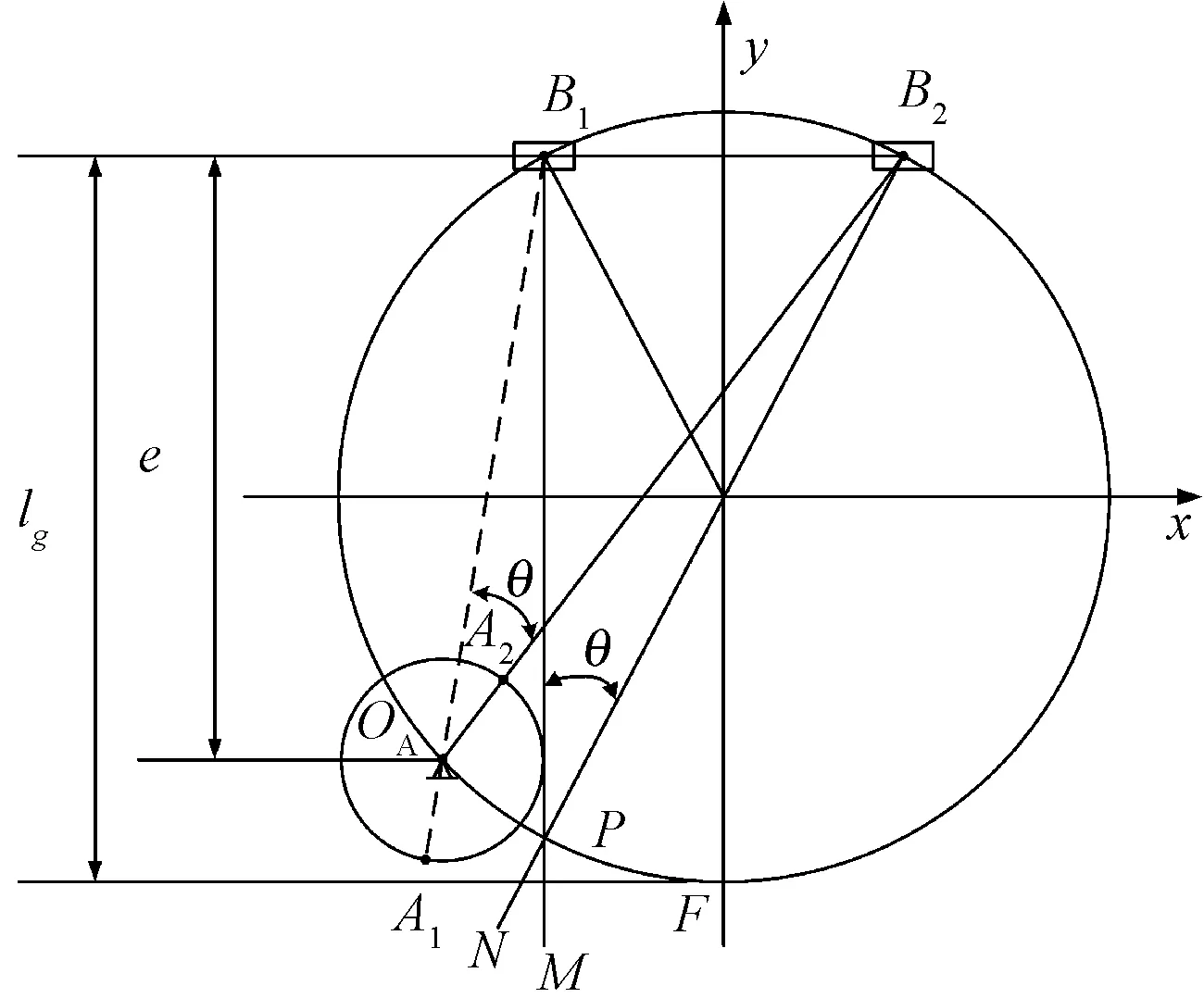

5.2.1 四连杆打纬机构设计

连杆机构设计过程如图11所示。首先根据摇杆长度及摆杆摆角Φ0作出摇杆的两极位OBB1和OBB2,再作B1M⊥B1B2,作∠B1B2N=90°-θ,B1M与B2N交于P点,作△PB1B2的外接圆,则弧PB1B2上任意点OA到B2和B1的连线夹角∠B2OAB1均等于极位夹角θ,故曲柄轴心OA在圆弧B1F和B2G上各点均满足设计要求,但机构对应各点的最小传动角的最大值各不相同。根据上述作图方法,结合设计要求,通过优化设计机构,确定最佳传动角。

图11 连杆机构设计过程图Fig.11 Linkage design process map

5.2.2 曲柄滑块机构设计

图12 最佳传动角优化图Fig.12 Optimization of optimal transmission angle

5.2.3 打纬实体机构设计

四连杆+曲柄滑块打纬机构如图13所示。由伺服电动机直接驱动,使筘垂直于布面将一个断面的纬纱平推入织口。机构采用特殊传动结构,实现平行打纬,将多根纬纱同时打入织口且每根纬纱所受的打纬力度相等,而且还能保证筘座在后死心位置有足够长的静止时间。

注:1—四连杆机构; 2—曲柄滑块机构。图13 碳纤维多层织机打纬机构的三维实体造型Fig.13 Carbon fiber multilayer loom beating-up mechanism of 3-D solid modeling

由于是织造多层碳纤维织物,打纬机构需要提供足够大的力,确保一次打纬把同一截面上的30根纬纱同时打入织口。

6 卷取机构设计

为实现对碳纤维多层厚重织物的卷取,设计了一种新型定张力卷取机构,根据织物厚度的不同采用2种不同的卷取方式。对厚层织物,采用平移式牵引机构,靠气缸的压力使5组罗拉将织物压紧,通过伺服电动机带动罗拉转动,从而把织物从织口平行的牵引出来;针对薄层织物,可直接借用喷气织机上的卷取式卷取结构。

针对碳纤维不耐磨且易折断的特性,并保证在牵引的过程中罗拉对织物的牵引力足够大,且不磨损织物[14],设计该机构由3部分组成:驱动、双摇杆加压及5组罗拉部分,如图14所示。双摇杆加压部分是由双摇杆机构组成,通过借鉴织机上的积极式凸轮开口机构中的平面四连杆机构,设计了双摇杆力放大装置,该装置对织机的牵引有很大影响。五罗拉气动加压卷取方式用于厚织物卷取,通过双摇杆压力放大机构把气缸输出的力放大,施加到上层罗拉上,使上下罗拉将布压紧,再通过动力系统将布从织口拉出。由于所需的牵引力较大,在织物与罗拉的摩擦因数一定的情况下,需要气缸施加足够的压力,故采用双摇杆力放大机构将气缸的力进行放大,再施加到罗拉上[15]。

注:1—罗拉; 2—双摇杆。图14 碳纤维多层织机卷曲机构三维模型图Fig.14 Carbon fiber multilayer loom mechanism of three-dimensional model diagram

7 储纬及绞边机构设计

储纬机构在设计上采用传统的伺服电动机直接驱动罗拉辊牵拉纬纱经向退绕的方式,确保退绕过程纬纱无捻度变化;导轨滑块储纬,可精确地控制储纬纱线的长度,保证满足正常的引纬需求;光电探纬,同时配合上下限位传感器,根据纱线的位置信息,可进行相应的故障处理等。另外采用纬纱气动脱剑技术,解决了单剑头引双纬与剑头分离问题;采用独特的双向错层逐层引纬技术,解决了多层立体织物锁边问题。

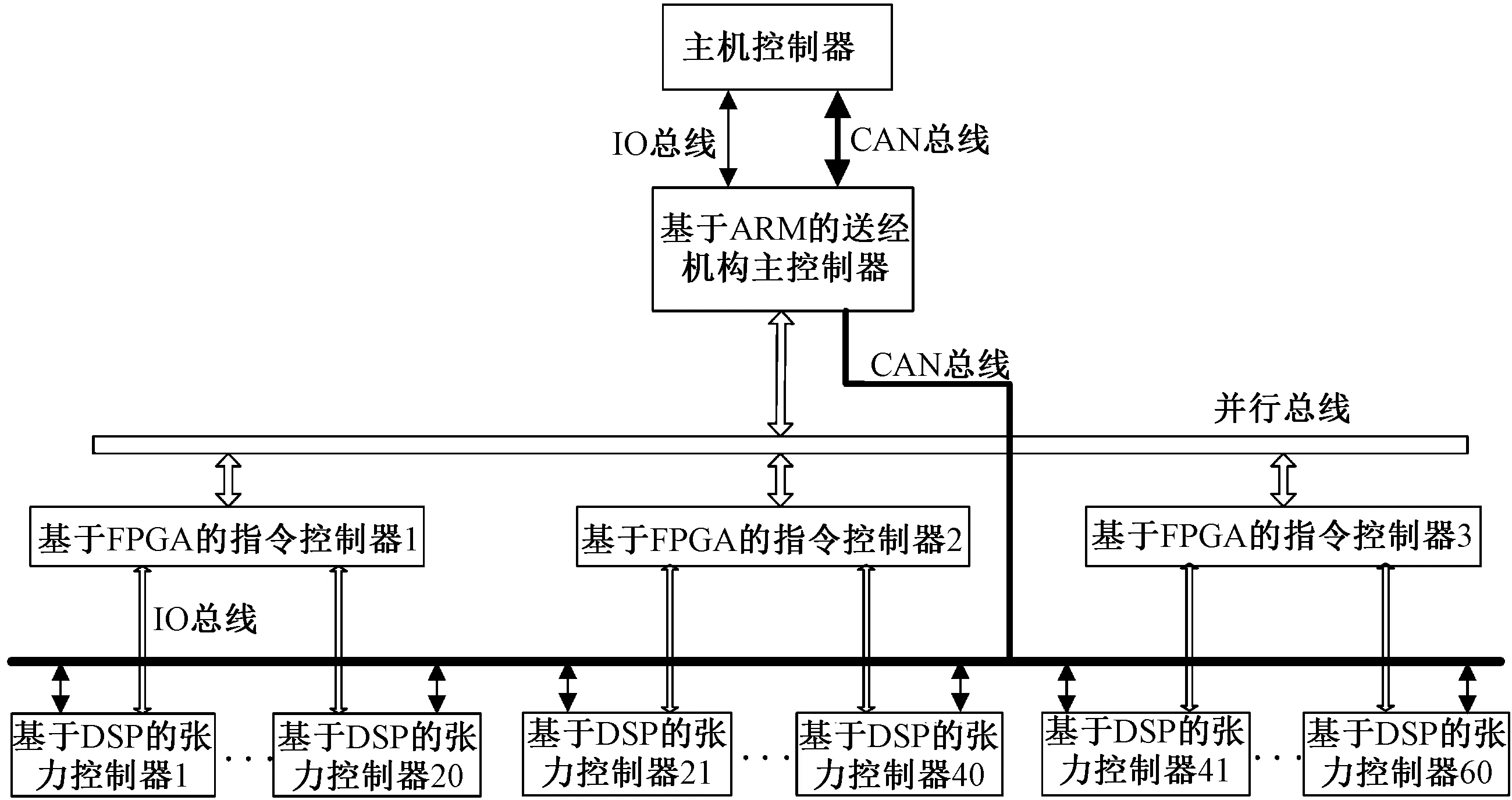

8 控制系统设计

整机的控制系统是一个高度自动化的智能电控系统。系统采用CAN总线构成集散控制网络,进行同步协调控制。主控单元由数字信号处理器(DSP)与现场可编程门阵列(FPGA)构成,利用 CANopen协议将各单元有机地统一在一起,完成角联织机各单元的动作与协调。包括:升降伺服单元控制、卷取伺服控制、引纬伺服单元控制、提花伺服单元控制、打纬伺服单元控制、控制阀单元等,并通过系统整体的张力控制实现上述各单元的同步;人机界面采用触摸屏和WinCE操作系统,实现参数设定、织机状态指示、生产报表统计、运转情况分析、故障记录等功能,整个碳纤维多层角联织机控制网络结构如图15所示。

图15 系统整机控制网络结构图Fig.15 System control network structure diagram

1)送经系统采用分布式多经轴经纱张力控制方法,研制了CAN现场总线与并行IO总线双总线控制模式的多经轴送经控制及整机控制系统,解决了经纱张力控制中非线性、时变性、多变量干扰等问题,且较好地攻克了张力与速度之间强耦合的同步控制技术难题,实现了织机柔性织造功能,提高了织机的工作效率[16],其结构如图16所示。

图16 多经轴送经系统控制结构图Fig.16 Control structure diagram of multi-meridian system

2)引纬、储纬及升降伺服单元的控制均由内嵌入伺服驱动器的主控单元完成,主控单元采用CAN通讯与IO总线的双控制模式,增加了系统的安全性和灵活性,主控单元完成了储纬绕纱量、引纬放纱量、纬纱定长计数器的控制及相关控制算法。

3)提花部分采用单独的伺服电动机进行驱动,可根据工艺需要进行高低速的设定;卷取采用内置程序的伺服系统;打纬部分采用单独的伺服电动机进行驱动,实现了打纬的灵活设定,在完成连续多次打纬功能的同时,又可实现间隔打纬。

4)送经系统采用60套DSP模块实现对60个送经轴伺服电动机的智能控制。系统选取角位移传感器、交流伺服电动机和编码器等构成闭环反馈;系统利用CAN总线组成织机的监控网络,实时监控其工作状态,并将相关数据实时传给上位机。

针对碳纤维多角织物组织的特殊需求,通过上述关键部分的设计,完成角联织机的整机集成设计。经反复现场调试与运行,获得的织物如图17所示,最终的整机实物如图18所示。

图17 高厚角联织物Fig.17 Diagonal thick fabric

图18 碳纤维多层角联织机实物图Fig.18 Carbon fiber multilayer diagonal loom physical map

9 结 论

本文研究的碳纤维角联织机装备在设计上与传统织机有本质的区别,整机五大运动及各装置均由独立的电动机或气动元件驱动。系统将光电传感技术、多电动机驱动控制技术、气动技术、信息技术、织造工艺辅助设计技术的融合,根据设置的织造工艺时序要求,通过计算机控制实现多层立体织物织造过程的在线检测、自动控制和调节、显示,将原有的手工作业变为自动化、智能化作业,大幅提高了生产效率和织物质量。整机的创新研制包括如下内容。

1)开发了一套适用于30层碳纤维角联机织的送经系统,研制了一套采用“V”型布置、由90套双辊组成的摆动式经纱张力调节装置,保证经纱对称送入张力补偿机构,并对称引出进行织造。

2)设计了一套满足织造装备特殊开口要求的电子提花-多臂复合式新型开口装置;附带寻位装置的多层自适应刚性双剑杆引纬系统,实现了引纬机构按照开口位置的变换和不同层数的引纬;由曲柄滑块+连杆组合的打纬机构,可实现逐层、多层一次、多次打纬等功能。

3)整机集成设计经过三维建模、软件模拟仿真、试验验证、优化设计和分析等关键步骤,在此基础上进行零部件制造和整机装配。

整机设计经过理论分析、试验验证、设计、制造、调试、试运行和织物试验、设计改进完善等一系列过程。样机经过反复调试与运转,完成了多层正交、多层角联、多层增强角联等织物的织造生产。试验达到织造速度为2纬/转(要求一个断面打一次纬,即15转打一次纬),主轴转速达到30 r/min(2×30=60 r/min)。

本文就碳纤维多层角联机织装备进行整体研究,填补碳纤维多层织造设备和技术产业化的国内空白。在降低碳纤维复合材料制造成本,提高碳纤维利用率,提高产品质量,满足我国中大型飞机、探月工程、载人航天等航空航天需求等方面具有理论意义及参考价值。

[1] ARCHER E,BUCHANAN S,MICLHAGGER A T.An investigation on the effect of 3D weaving on carbon fiber tows,fabrics and composites[C]//Recent Advances in Textile Composites: Proceeding of the 9th Intermational Conterence on Textile Composites.[S.l.],2008:371-379.

[2] 黎小平,张小平,王红伟,等.碳纤维的发展及其应用现状[J].高科技纤维与应用,2005,30(5):24-40. LI Xiaoping, ZHANG Xiaoping, WANG Hongwei, et al. Progress in development and application of carbon fiber[J]. Hi-Tech Fiber & Application, 2005, 30(5):24-40.

[3] 陈革,张景慧,周其洪.基于伺服电动缸的立体织机引纬系统的设计[J].纺织学报,2013,34(2):146-150. CHEN Ge, ZHANG Jinghui, ZHOU Qihong. Design of weft-insertion system of three-dimensional loom based on servo-cylinder[J]. Journal of Textile Research, 2013, 34(2):146-150.

[4] 张俊,吴东,张国柱.新型电子提花机的开口设计[J].上海纺织科技,2005,30(5):30-32. ZHANG Jun, WU Dong, ZHANG Guozhu. Shed design for new electronic jacquard machine[J]. Shanghai Textile Science & Technology,2005,30(5):30-32.

[5] 居伟骏,霍铖宇,徐刚,等. 电磁铁工作状态对电子多臂摆臂动态性能的影响[J].纺织学报,2012,33(12):80-84. JU Weijun, HUO Chengyu, XU Gang,et al. Influence of electromagnet working state on dynamic performance of electronic dobby swing arm[J]. Journal of Textile Research,2012, 33(12):80-84.

[6] 王钢飚,吴菁,陈宗农,等.基于伺服电动机的电子开口机构[J].纺织学报,2009,30(12):117-120. WANG Gangbiao, WU Jing, CHEN Zongnong, et al. Servo motor-based electronic shedding mechanism[J]. Journal of Textile Research,2009,30(12):117.

[7] LI Xiufeng,WANG Yabin.Analysis of mixed model in gear transmission based on ADAMS[J].Chinese Journal of Mechanical Engineering,2012,25(5):968-973.

[8] LI Changpin,TAO Chunxing.On the fractional ADAMS method[J].Computers and Mathematics with Applications,2009,58:1573-1588, 2002.

[9] EPSTEIN Mikael,NURMI Salme.Near net shape knitting of fiber glass and carbon for composites[C]//International SAMPE Symposium and Exhibition. 1991:102-113.

[10] 肖卫兵.分离筘座式挠性剑杆织机电子引纬可靠性研究[J].上海纺织科技,2008(6):14-15. XIAO Weibing. A reliability research on electronic weft insertion system of flexible rapier loom of separated slay type[J]. Shanghai Textile Science & Technology, 2008(6): 14-15.

[11] 周香琴,张雷.剑杆织机空间连杆引纬机构载荷特性研究[J].中国机械工程,2013,24(14):1881-1885. ZHOU Xiangqin, ZHANG Lei. Research on loading characteristics of spatial linkage weft insertion mechanism in rapier loom[J]. Chinese Mechanical Engineering, 2013, 24(14): 1881-1885.

[12] 张雷,余克龙,陈少钟,等.基于ANSYS和ADAMS空间四连杆引纬机构的柔性动力学仿真[J].纺织学报,2013,34(5):116-120. ZHANG Lei, YU Kelong, CHEN Shaozhong, et al. Flexible dynamics simulation for spatial four bar linkage weft insertion mechanism based on ANSYS and ADAMS[J]. Journal of Textile Research, 2013, 34(5): 116-120.

[13] 贾素会.织机打纬机构分析与研究[J].纺织机械,2011(2):35-36. JIA Suhui. Loom weft insertion mechanism play analysis and research[J]. Textile Machinery, 2011(2):35-36.

[14] 陈革,孙志宏,林申.织机电子送经和卷取控制系统的研制[J].东华大学学报, 2003(3):51-54. CHEN Ge, SUN Zhihong, LIN Shen. Development of a electronic let-off and take-up control system[T]. Journal of Donghua University, 2003(3):51-54.

[15] 丁彩红,唐军.牵引罗拉稳定纱线张力的作用机制[J].纺织学报,2010,31(2):110-114. DING Caihong, TANG Jun. Mechanism analysis of yarn tension stabilization using pulling rollers[J]. Journal of Textile Research, 2010, 31(2): 110-114.

[16] PAGILLA P R, SIRASKAR N B, DWIVEDULA R V. Decentralized control of web processing lines[J]. IEEE Transactions on Control Systems Technology,2007(15):106-117.

Integration design of carbon fiber multi-layer diagonal weaving equipment

LIU Wei1,2, JIANG Xiuming1,2, YANG Jiancheng1,2, LIU Guohui2, HOU Yangqiang2

(1.AdvancedMechatronicsEquipmentTechnologyTianjinAreaMajorLaboratory,TianjinPolytechnicUniversity,Tianjin300387,China; 2.SchoolofMechanicalEngineering,TianjinPolytechnicUniversity,Tianjin300387,China)

Aiming at the special requirements of the carbon fiber multi-layer diagonal fabric, a fiber multi-layer diagonal fabric equipment was developed by using the 3-D modeling and simulating manners for virtual prototype simulation, and the design and dynamics performance of the components was optimized. The meridian system of tension compensation transmission of thirty layers carbon fiber diagonal of connection loom is suitable for different fabric weaving process requirements. The electronic jacquard and dobby shedding mechanism composite device realizes the implementation of the multi-layer warp three position openings. The weft insertion mechanism solved the problems of high and low corresponding shed weft insertion and other issues by using automatic shed finding technology. The design of beating-up mechanism can realize step by step a beating-up, multi-layer a beating-up, repeating the beating-up technology and it solves the problem of beating-up on wear and guarantees the carbon fiber fabric weft density. This research provides solutions for the woven equipment to reduce the manufacturing cost of carbon fiber and the carbon fiber composite material skeleton weaving technology.

carbon fiber; multi-layer diagonal; weaving; tension compensation

10.13475/j.fzxb.20141102909

2014-11-13

2015-12-28

国家科技支撑计划项目(2011BAF08B02);天津市高等学校科技发展基金计划项目(20130709);天津市科委面上基金项目(13jcybjc15900)

刘薇(1973—),博士生。研究方向为纺织机械设计及自动化。蒋秀明,通信作者,E-mail: jiangxm@tjpu.edu.cn。

TS 103.2

A