新型谐振管耦合型双效斯特林制冷机的数值模拟

李小伟 余国瑶 王晓涛 戴 巍 罗二仓

(1中国科学院理化技术研究所低温工程学重点实验室 北京 100190) (2中国科学院大学 北京 100049)

新型谐振管耦合型双效斯特林制冷机的数值模拟

李小伟1,2余国瑶1王晓涛1戴 巍1罗二仓1

(1中国科学院理化技术研究所低温工程学重点实验室 北京 100190) (2中国科学院大学 北京 100049)

1 引 言

中国天然气资源蕴藏十分丰富,但是气源种类较多,分布也比较分散,大型气田相对较少[1]。大量零散小气田单井产量小,能够开采时间短,不具备大型气田的常规开采、处理的经济规模。因此需要大力开发小型撬装天然气液化装置采收零散气和放散气资源[2]。此外,小型天然气液化装置还可用于煤层气、页岩气的液化以及车用LNG燃料的加注,因此市场应用前景广阔。适用于小型撬装天然气液化装置的液化技术主要有:级联式液化流程、带膨胀机液化流程和混合工质液化流程。级联式液化流程能耗低,技术成熟,但机组多、流程十分复杂。带膨胀机液化流程系统简单,易于操作,但是能耗较大。混合工质液化流程系统设备少,投资费用低,但是能耗较级联式液化流程略高,而且混合制冷剂合理配比和物性计算均较为困难[3-6]。

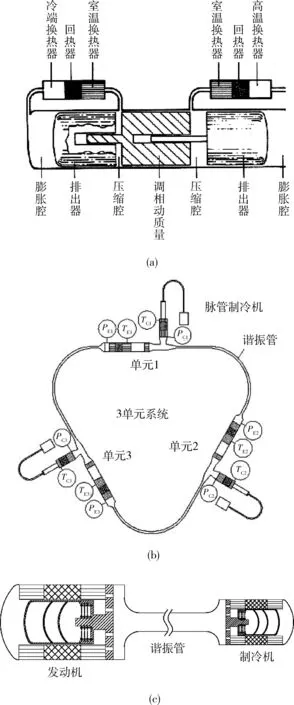

经典双效斯特林制冷机由自由活塞斯特林发动机、自由活塞斯特林制冷机和调相动质量组成,如图1a所示。斯特林发动机首先将热量转换为机械功,通过中间调相动质量对功的传递,进而驱动斯特林制冷机,实现热制冷,具有结构紧凑、效率高、绿色环保的优点[7]。20世纪80年代美国Sunpower公司设计建造了首台双效斯特林制冷机,旨在用于天然气液化,但最终只获得了150 K的最低温度[8]。1991年Berchowitz等提出利用双效斯特林制冷机实现热驱动的家用空调和冰箱,并开展了计算和实验工作,但是实验系统工作并不稳定[9]。2009年美国国家航空航天局(NASA)启动了将双效斯特林制冷机用于金星及太阳系内其他恶劣环境下探测器电子器件冷却的项目,之所以选择双效斯特林正是因为热制冷应用于空间环境的内禀优势,以及双效斯特林制冷机的高效率、子系统高可靠性等优点[10]。但是自由活塞斯特林发动机出口压力波动相位领先于体积流率,而在制冷机的入口压力波动的相位落后于体积流率,因此自由活塞斯特林发动机无法直接驱动制冷机。为了实现发动机与制冷机之间阻抗的匹配,经典双效斯特林结构引入了调相动质量,但由此带来了振动较大和可靠性降低等一系列问题,这些问题一定程度上限制了双效斯特林制冷机的发展。

图1 双效斯特林和热驱动环路热声制冷机结构示意图Fig.1 Schematic of duplex Stirling cooler and multi-stage heat-driven thermoacoustic cryocooler system

2 计算模型

2.1 物理模型

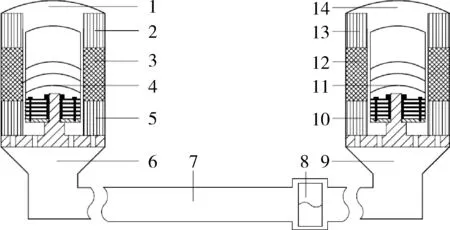

本文使用Sage软件[18]作为计算工具。计算模型如图2所示,分为发动机、谐振管、虚拟活塞(仅计算需要)和制冷机4部分。

图2 双效自由活塞斯特林制冷机计算模型示意图发动机(1-6):1.膨胀腔;2.高温换热器;3.回热器;4.排出器;5.室温换热器;6.压缩腔;7.谐振管;8.虚拟活塞(仅计算需要);9-14.制冷机;9.压缩腔;10.室温换热器;11.排出器;12.回热器;13.冷端换热器;14.膨胀腔。Fig.2 Schematic of calculation model of duplex Stirling cooler

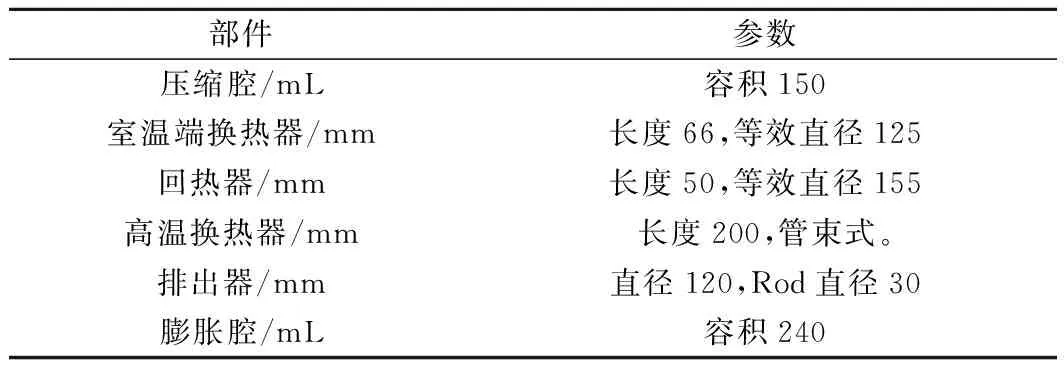

制冷机:原先针对独立电驱动制冷机应用进行的优化设计,由排出器、冷端换热器、回热器、热端换热器等部件组成,主要结构参数见表1。采用氦气作为工质,设计充气压力3 MPa,运行频率50 Hz[19]。

表1 发动机参数

发动机:原先针对独立的斯特林发电机应用进行的优化设计,由排出器、室温端换热器、回热器、加热器、膨胀腔和压缩腔组成,主要结构参数见表2。设计充气压力5 MPa,运行频率50 Hz。为与制冷机匹配,下文计算中充气压力均为3 MPa,这在一定程度上降低了其热效率。

谐振管:具有一定长度的等直径管段,实际应用中可以弯曲从而使得系统结构更加紧凑。

虚拟活塞:该部件仅Sage计算时需要,优化计算时,当它两侧压力波动完全相同时,即意味着计算得以收敛,此时虚拟活塞对程序求解结果没有影响。虚拟活塞位移同时为Sage程序提供了参考相位。

2.2 热声学理论

(1)

(2)

(3)

3 计算结果及分析

计算时固定系统的频率和发动机压缩腔压力波动幅值,对某一给定谐振管管径,通过调节谐振管的长度和制冷机的容积来实现发动机与制冷机阻抗的匹配。以下的模拟结果除特别说明外,使用的系统工作参数如下:工作压力3 MPa,压比(发动机压缩腔)1.3,频率50 Hz,高温热源温度923 K,低温热源温度80 K,环境温度298 K。谐振管管壁温度303 K(假定谐振管能够得到较好冷却)。

3.1 系统阻抗匹配特性

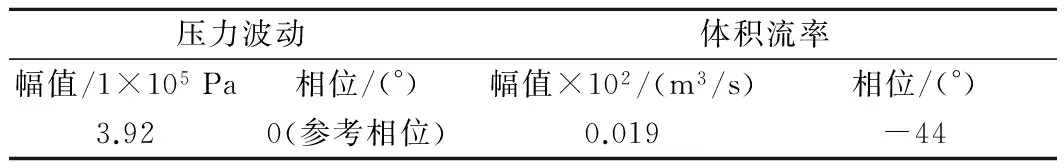

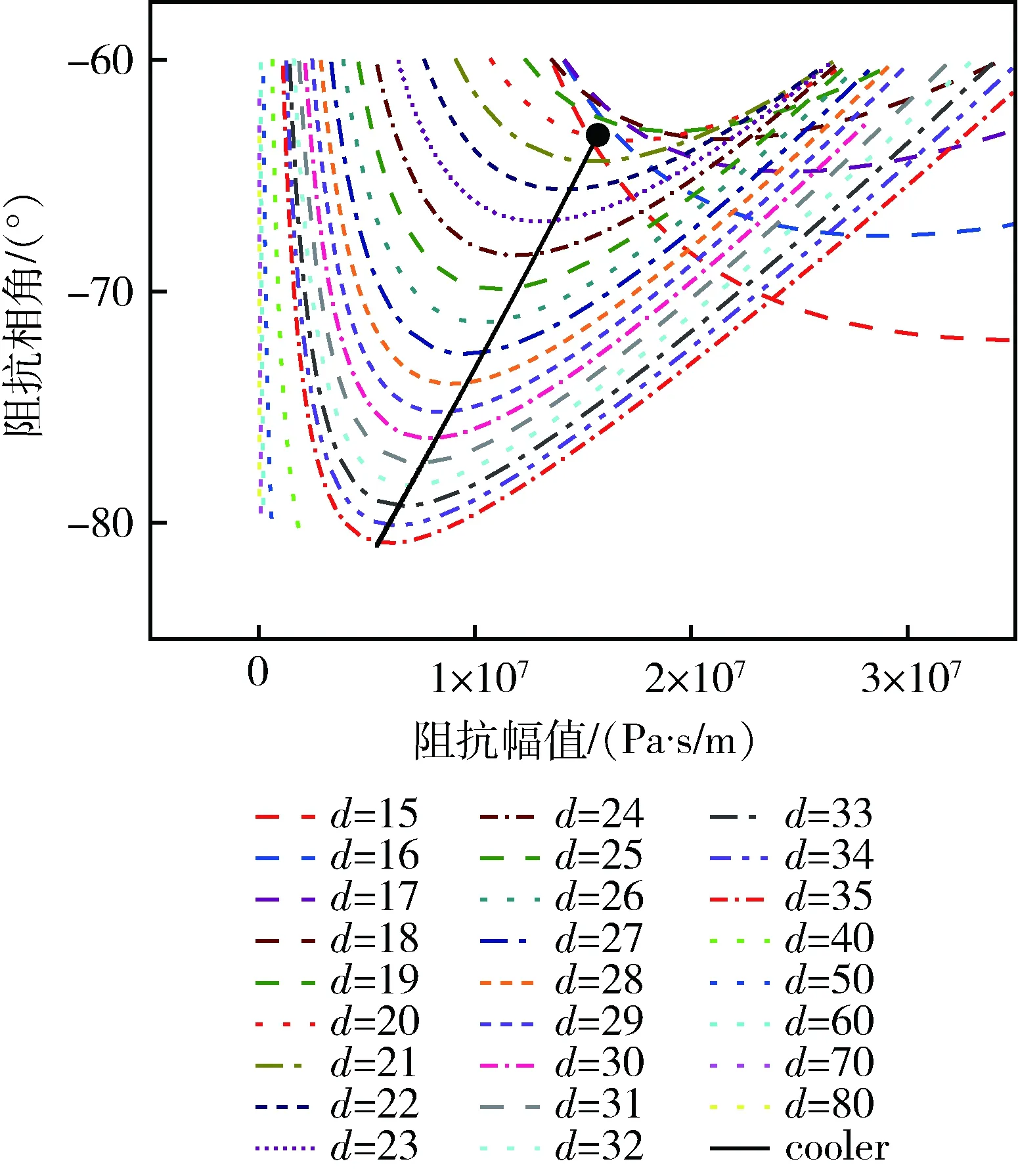

为验证采用谐振管耦合发动机和制冷机的可行性,首先计算考察了系统的阻抗匹配特性。以发动机输出声场参数作为入口条件(参见表3),考察了不同直径谐振管的输出阻抗特性,如图2所示。图中黑色圆点为制冷机当前等效阻抗,黑色实线表示制冷机入口阻抗随压缩腔容积的变化。图中虚线为不同直径谐振管出口阻抗随长度的变化。黑色实线与多条虚线相交,这说明谐振管可以实现当前发动机和制冷机之间的耦合。

表3 发动机输出声场参数

图3 谐振管出口阻抗分布Fig.3 Resonance tube output impedance

3.2 系统效率

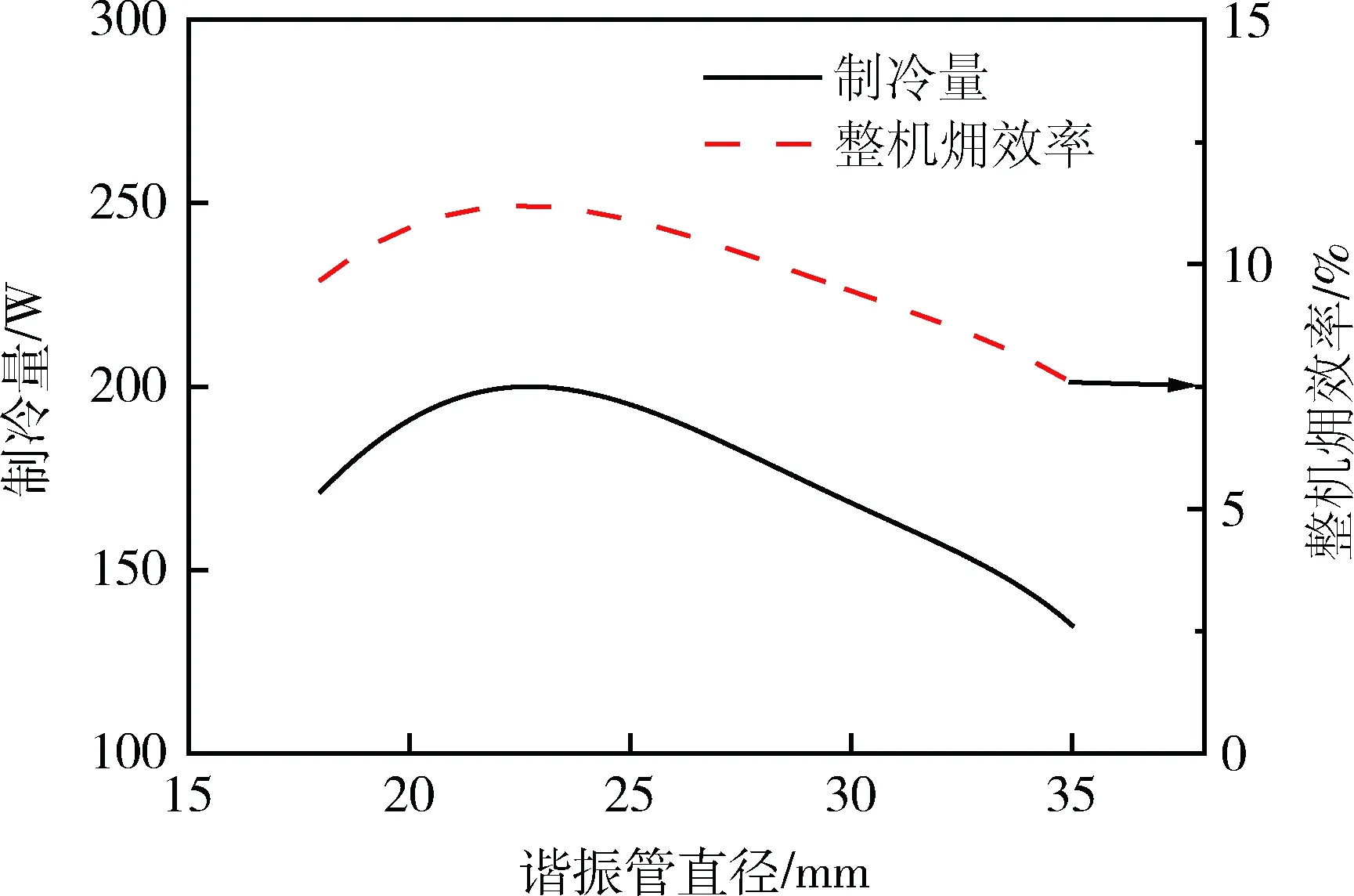

图4 系统制冷量和效率随管径的变化Fig.4 Variation of exergy efficiency and cooling power of system with resonance tube diameter

图5 发动机、谐振管、制冷机效率随管径的变化Fig.5 Variation of exergy efficiency of engine, resonance tube and cooler with resonance tube diameter

3.3 系统声场分布

3.3.1 系统声功传输方向

图6为系统声功传输示意图。发动机:声功沿室温换热器,向回热器传输,由于热声效应在回热器中放大,经高温换热器进入膨胀腔,再由排出器传递至另一侧,其中一部分声功经压缩腔输出到谐振管,另一部分再返回室温换热器内,循环往复。谐振管:声功由发动机输入,经谐振管传输进入制冷机。制冷机:声功经压缩腔输入,与排出器回收的声功汇合后进入室温换热器,在回热器内做功,实现熵流从冷端换热器向室温换热器的输运,从而获得制冷效应。剩余声功经冷端换热器进入膨胀腔,再由排出器回收传输至压缩腔,循环往复。

图6 系统声功流向示意图发动机(1-6):1.膨胀腔;2.高温换热器,3.回热器,4.排出器,5.室温换热器,6.压缩腔;7.谐振管;制冷机(8-13):8.压缩腔;9.室温换热器;10.排出器;11.回热器;12.冷端换热器;13.膨胀腔。Fig.6 Schematic of acoustic power transmission

3.3.2 系统声场分布

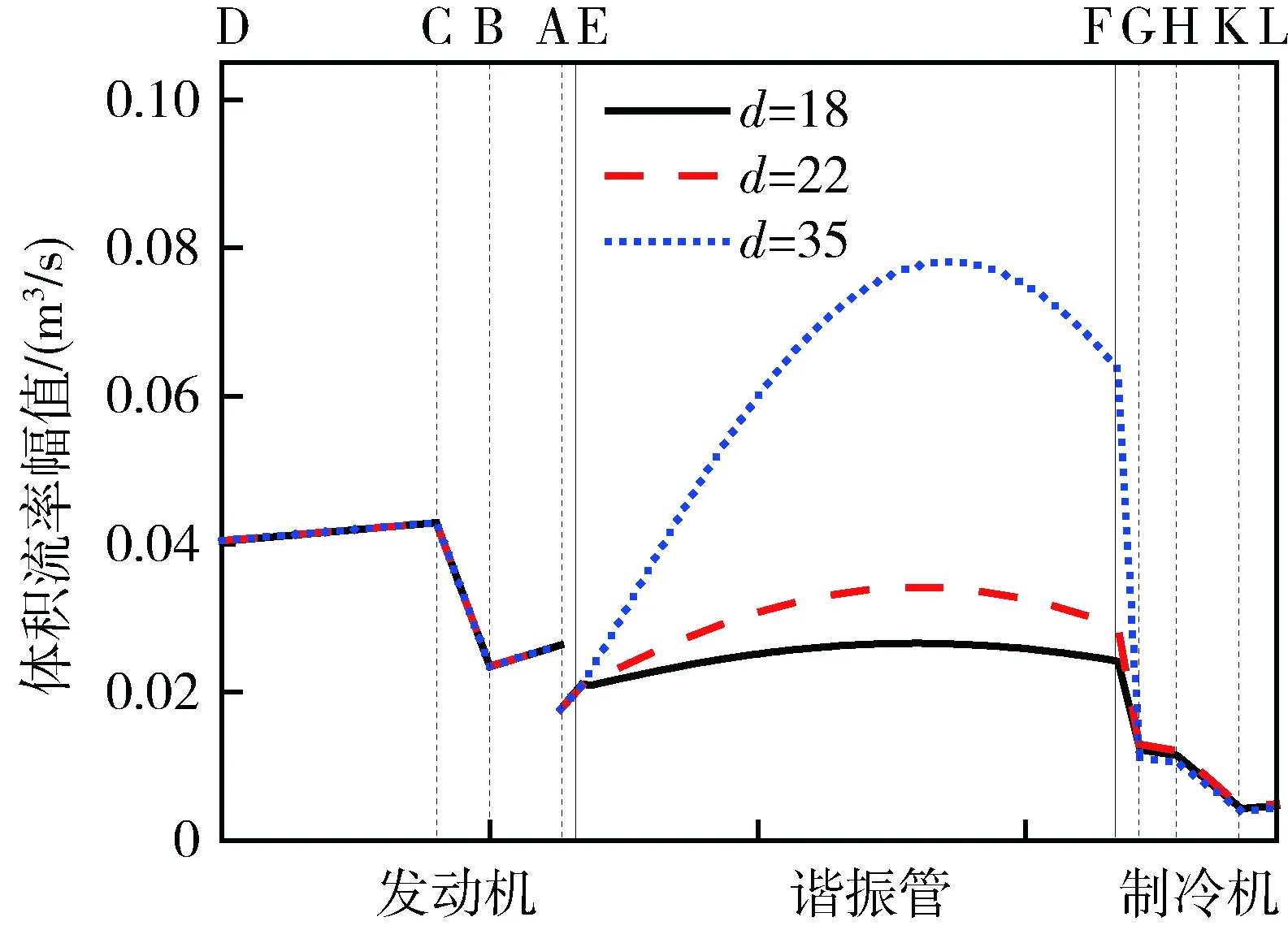

图7—图10给出了主要声场参量的沿程分布。图中发动机(A-E)包括室温换热器(A-B)、回热器(B-C)、高温换热器(C-D)、压缩腔(A-E);谐振管(E-F)以它与发动机压缩腔交界面(E)为入口,与制冷机压缩腔交界面(F)为出口;制冷机(F-L)包括压缩腔(F-G)、室温换热器(G-H)、回热器(H-K)、冷端换热器(K-L)。(注:由于排出器是刚性部件,膨胀腔内声场分布变化较小,对系统性能影响也较小。故而图中未包含这两个部件。)

图7 系统内体积流率幅值分布发动机:高温换热器(A-B)、回热器(B-C)、室温换热器(C-D)、压缩腔(D-E);谐振管(E-F);制冷机:压缩腔(F-G)、室温换热器(G-H)、回热器(H-K)、冷端换热器(K-L)。 Fig.7 Distribution of volume flow rate

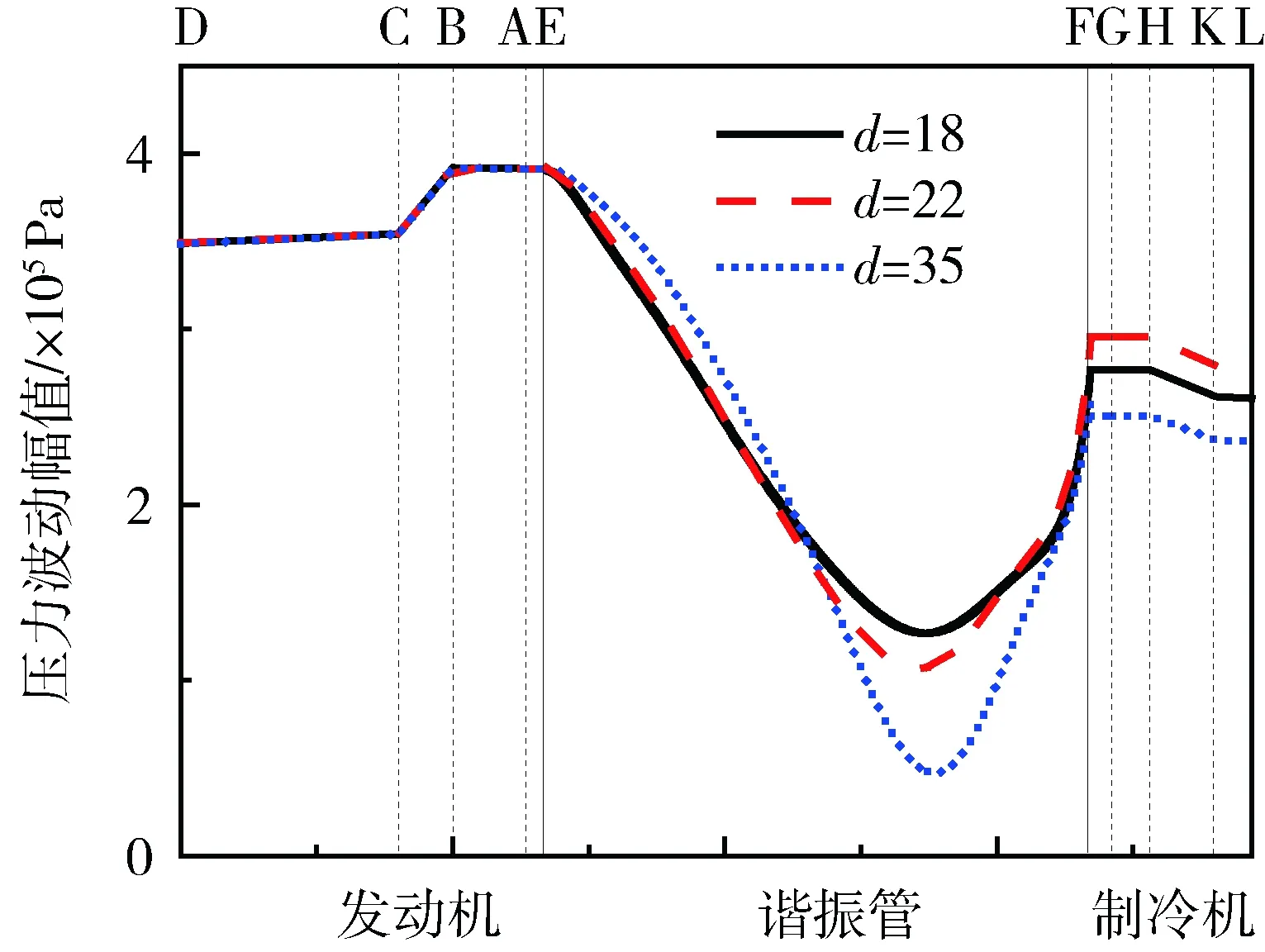

图8 系统内压力波动幅值分布Fig.8 Distribution of pressure wave amplitude

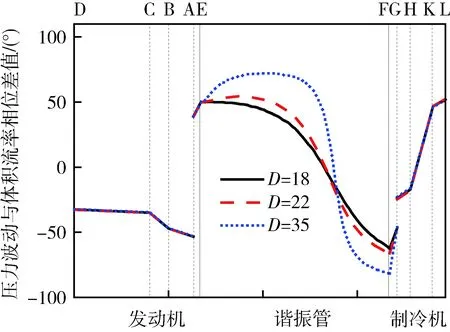

图9 系统内压力波动与体积流率相位差沿程分布Fig.9 Distribution of phase difference between pressure wave and volume flow rate

图10 系统内声功分布Fig.10 Distribution of acoustic power

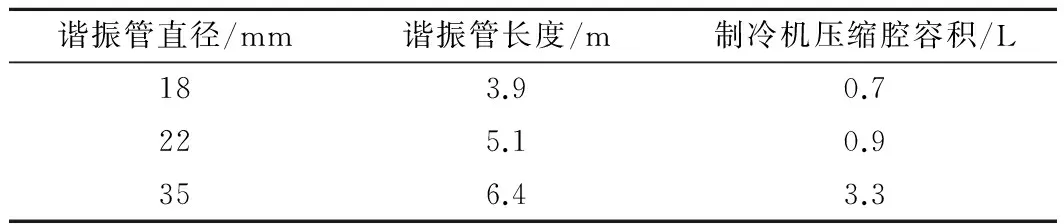

根据上文,谐振管直径不同时,对应系统谐振管长度和制冷机压缩腔容积也不同,表4给出了谐振管直径分别为18 mm、22 mm和35 mm时对应谐振管长度和制冷机压缩腔容积。

表4 谐振管尺寸及制冷机压缩腔容积

图7给出了谐振管直径分别为18 mm、22 mm、35 mm系统内体积流率幅值分布。由图可知,谐振管直径越大,谐振管中体积流率幅值就越大;谐振管直径D=35 mm时,制冷机压缩腔容积较大,压缩腔内体积流率变化较大。而沿程来看,体积流率幅值在发动机室温换热器(A-B)和高温换热器(C-D)中略有减小;而经过回热器(B-C)后出现了较大增长;在发动机压缩腔与室温换热器界面(图中A)处,由排出器传输的体积流率(图中未给出)一部分经压缩腔(A-E)流入谐振管,另一部分流入室温换热器(A-B)。体积流率幅值在制冷机室温换热器(G-H)和冷端换热器(K-L)中变化较小;而经过制冷机回热器(H-K)后,体积流率幅值大幅下降;此外,由于输入体积流率经压缩腔后与由排出器传输体积流率汇合后进入室温换热器,因此界面G处的体积流率也是不连续的(该界面两侧体积流率幅值差异较小,而相位差别明显)。

图8给出了系统内压力波动幅值的分布。发动机换热器和压缩腔中压力波动幅值变化极小,而经过回热器后有小幅压降,这主要是回热器中粘性损失导致的,制冷机同样如此。谐振管中压力波动幅值变化较大。

图9给出了系统内压力波动与体积流率相位差(p-U相位差)的分布。发动机回热器内p-U相位差偏离了行波相位,这是因为系统当前充气压力3 MPa,偏离了发动机设计工况5 MPa。根据经典热声学,声场相位偏离行波相位意味着回热器内驻波分量增大,导致回热器内粘性损失增大,从而使得系统效率下降。发动机中交界面A和制冷机中交界面G两侧压力波动相位分布连续,p-U相位差不连续的原因是该处体积流率相位不连续。

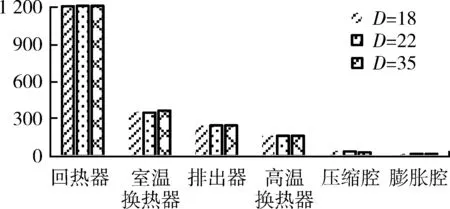

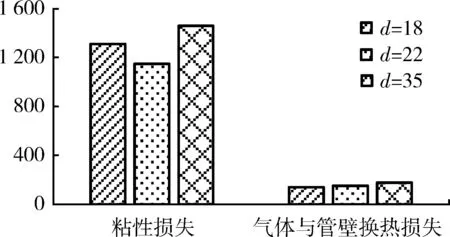

图11 发动机损失Fig.11 Exergy loss of eggine

图12 谐振管损失Fig.12 Exergy loss of resonance tube

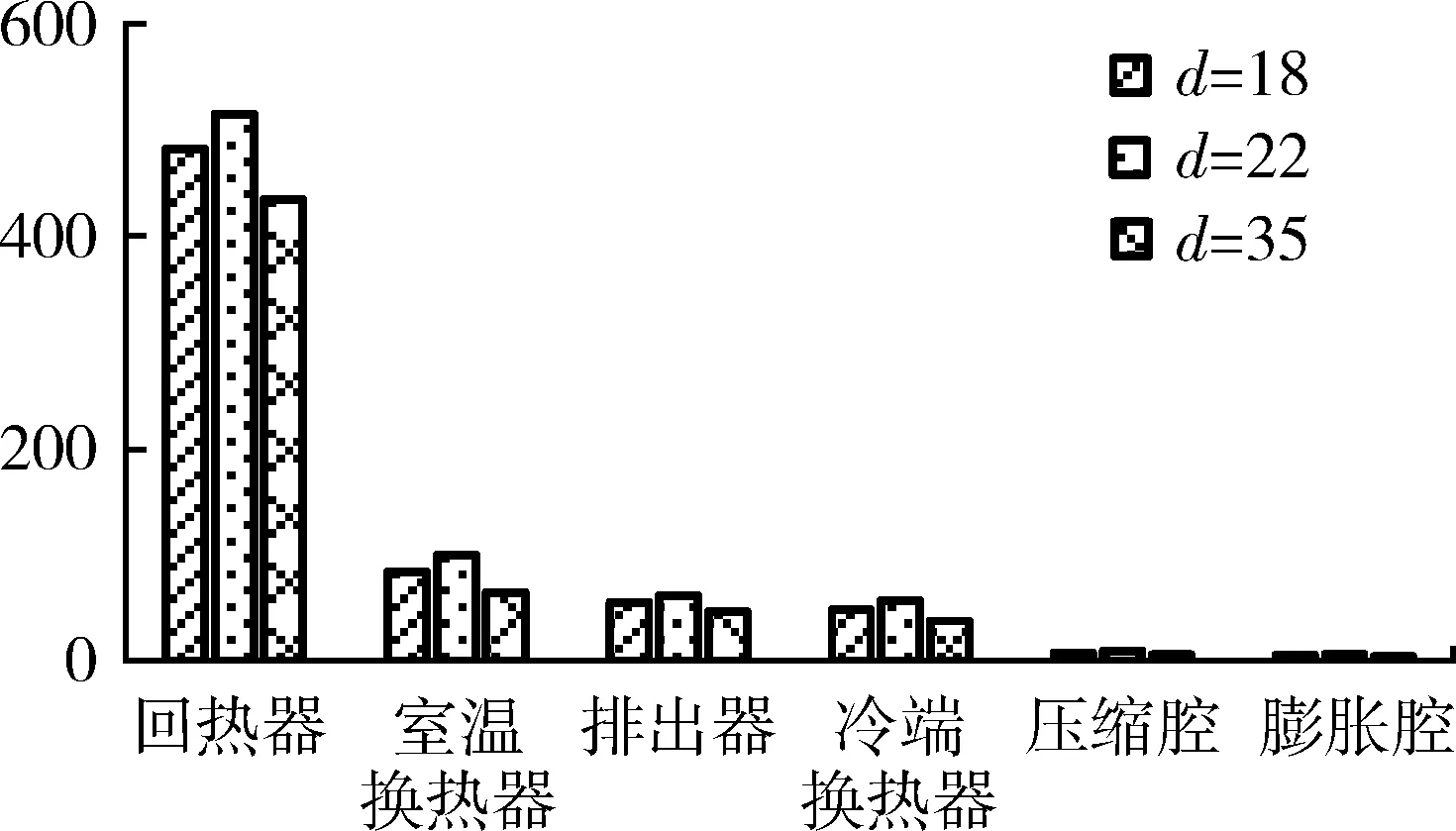

图13 制冷机损失Fig.13 Exergy loss of cooler

4 结论及今后工作

1 贾承造, 张永峰, 赵 霞. 中国天然气工业发展前景与挑战[J]. 天然气工业, 2014, 34(2): 1-11.

Jia Chengzao, Zhang Yongfeng, Zhao Xia. Prospects of and challenges to natural gas industry development in China[J]. Natural Gas Industry,2014,34(2):1-11.

3 Cao W, Lu X, Lin W, et al. Parameter comparison of two small-scale natural gas liquefaction processes in skid-mounted packages[J]. Applied Thermal Engineering, 2006, 26(8): 898-904.

4 公茂琼, 郭 浩, 孙兆虎, 等. 小型可移动式天然气液化装置研究进展[J]. 化工学报, 2015,66(S2): 10-20.

Gong Maoqiong, Guo Hao, Sun Zhaohu,et al. Advances in mobile natural gas mini-liquefiers[J]. Journal of Chemical Industry and Engineering(China) 2015,66(S2): 10-20.

5 Buckmaster D J, Newman W S. Stirling Duplex System Modeling for Control System Analysis[C]. 9th Annual International Energy Conversion Engineering Conference(IECEC), San Diego, California,2011.

6 Penswick B, Urieli I. Duplex Stirling machines[C].Proc., Intersoc. Energy Convers. Eng. Conf.,(United States). Sunpower, Inc., Athens, Ohio, 1984.

7 Berchowitz D M, Shonder J. Estimated size and performance of a natural gas fired duplex Stirling for domestic refrigeration applications[R]. Oak Ridge National Lab., TN (United States), 1991.

8 Dyson R W, Bruder G A. Progress towards the development of a long-lived Venus lander duplex system[M]. National Aeronautics and Space Administration, Glenn Research Center, 2011.

9 Radebaugh R, McDermott K M, Swift G W, et al. Martin, Development of a thermoacoustically driven orifice pulse tube refrigerator, Proc[C]. Fourth Interagency Meeting on Cryocooler, Plymouth, 1991: 205-220.

10 Arman B, Wollan J, Swift G, et al., Thermoacoustic natural gas liquefiers and recent developments[C]. Cryogenics and Refrigeration-Proceedings of ICCR’2003, International Academic Publishers, 2003:123-127.

11 Arman B, Wollan J, Kotsubo V, et al. Operation of thermoacoustic Stirling heat engine driven large multiple pulse tube refrigerators[R]. Cryocoolers 13, 2005:181-188.

12 K de Blok. Novel 4-stage traveling wave thermoacoustic power generator[C]. Presented at the Proceedings of ASME 2010 3rdJoint US-European Fluids Engineering Summer Meeting and 8thInternational Conference on Nanochannels, Microchannels, and Minichannels, Montreal, 2010.

13 K de Blok. Multi-stage traveling wave thermoacoustics in practice[C]. Presented at the 19thInternational Congress on Sound and Vibration, Vilnius, 2012.

14 Zhang L M, Hu J L, Wu Z H, et al.A 1 kw-class multi-stage heat-driven thermoacoustic cryocooler system operating at liquefied natural gas temperature range[J]. Applied Physics Letters 2015,107(3): 033905.

15 Gedeon D. Sage version 10: user’s manual [M]. Gedeon Associates, 2011.

Numerical study on a new type resonance tube coupled duplex Stirling cooler

Li Xiaowei1,2Yu Guoyao1Wang Xiaotao1Dai Wei1Luo Ercang1

(1The key laboratory of cryogenics, Technical Institute of Physics and Chemistry, Beijing 100190,China ) (2University of Chinese Academy of Sciences, Beijing 100049,China)

Combining the structure of the classical duplex Stirling cooler with thermoacoustics, this article puts forward a new type resonance tube coupled duplex free-piston Stirling cooler, in which a free-piston Stirling engine drives a free piston Stirling cooler. It has the advantages of potentially high efficiency, simple structure and high reliability. Using the parameters of a free piston Stirling engine and a free piston Stirling cooler existing in our laboratory, we built a calculation model based on Sage, to verify the feasibility of the novel system. The calculation shows that the system can provide 210 W cooling power, with a general exergy efficiency of 11.3% at 80 K in the condition that average pressure is 3 MPa, pressure ratio is 1.3 at the engine compression space and frequency is 50 Hz. Low exergy efficiency is simply due to the fact that both the engine and the cooler are originally designed for other purposes and some sacrifices on the performance are made to couple both together through the resonance tube. Exergy efficiency of similar systems could be improved to over 25% if the whole system could be re-designed.

resonance tube coupled; duplex Stirling cooler; impedance match; acoustic field distribution; exergy loss

2016-07-01;

2016-10-08

国家自然科学基金(No.51376187),国家重点研发计划(No.2016YFB0901403)项目资助。

李小伟,男,28岁,博士研究生。

TB651

A

1000-6516(2016)05-0015-07