大流量气体管道中阀门诱发振动机理研究

刘 丽 张小斌 邱利民*

(1浙江大学制冷与低温研究所 杭州 310027) (2浙江省制冷与低温技术重点实验室 杭州 310027)

大流量气体管道中阀门诱发振动机理研究

刘 丽1,2张小斌1,2邱利民1,2*

(1浙江大学制冷与低温研究所 杭州 310027) (2浙江省制冷与低温技术重点实验室 杭州 310027)

以某大型化工厂气体管道阀门小开度工况下的振动管路为例,系统介绍了振动激励源的发现与振动的抑制方法。考虑复杂管系支撑对管系固有频率的影响,采用模态分析得到管系模态频率与模态振型。采用CFD模拟方法,对管道内部气体流场进行模拟,得到气体压力脉动频率。结果发现,阀后流体脉动是引起管道振动的主要原因。在此基础上,提出了在阀后增设隔板的减振措施,减振效果明显。

气体管道振动 气流脉动 模态分析 减振

1 引 言

管道广泛存在于石油、天然气、化工行业中。管道的长期振动会使得管道系统发生疲劳破坏,影响其使用寿命,同时,会引起管路附件尤其是管道连接件发生松动和磨损,导致管系、其它相关设备的损坏,增加宕机时间与维修费用,带来巨大的经济损失。强烈的管道振动也会产生噪声,影响人们的生活和工作。因此,分析管道系统的振动原因并制定合理的减振措施,对设备的正常运行有重要意义。

气体管道系统振动的原因主要有两方面,一是气体对管道系统产生的激振力,如气体在压缩机进出口,管道弯头、分支、变径、阀门处产生的激振力;二是管系对激振信号的响应,该响应除了与激振力相关,还与管道系统的固有属性,即系统的刚度、支撑及整体布置相关。在分析气体管系振动时,一方面要分析管道系统中的不稳定流动,流动参数的变化,由此确定出气流对管道系统的作用力;另一方面,针对管道系统本身,分析其固有属性及可能产生的响应,从而有效防止管系振动。

众多学者对气体管道振动问题进行了大量分析,并解决了很多工程问题[1-3]。徐斌等[4]针对压缩机管道系统的振动,采用转移矩阵和刚度矩阵计算复杂管路的气柱固有频率,并结合CAESARⅡ获得管道系统的振动模态,分析管系振动原因。王莹等[5]用ANSYS得到压缩机出口管系的固有频率与振动位移值,通过修改管系刚度的方法降低管系振幅。谭平等[6]用有限元建模的方法对一段天然气管系的振动进行了分析,认为流体脉动能激发出较强的管道振动,要避免机械共振的发生。李长俊等[7]对天然气不稳定流动及管道系统结构振动进行了数值求解,分析其振动原因。孙凤丹等[8]用模态分析和理论计算分析的方法对气力输送管道的气柱固有频率和管道固有频率进行了分析。对于气体管道振动,现有的研究工作主要考虑压缩机等带来的管系内气体的周期性脉动引起的管道振动问题,很少考虑管道阀门开度对管内气流的影响。当管道阀门处于小开度工况下时,气体流通面积骤减,流速急剧上升,流向在阀门处发生改变,产生剧烈的压力脉动,该脉动可能会激发出较强的管道振动,影响管系的正常运行。因此,以某工厂内的气体管系为例,分析了气体管道阀门小开度工况下的管系振动,确定了该工况下的管系振动根源,并提出了相应的减振措施。

2 研究对象

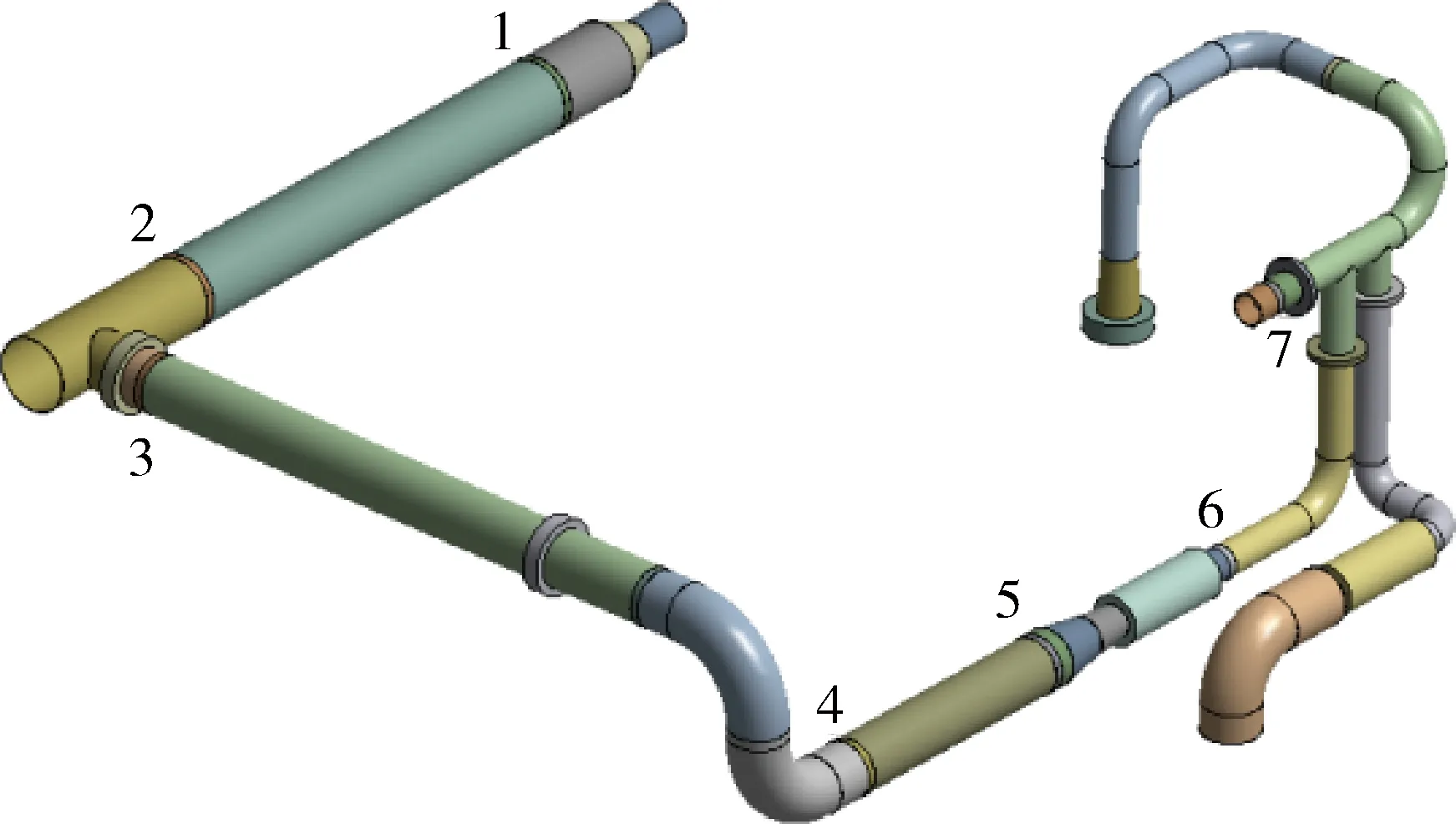

所研究的管道为某工厂的一段气体输送管路,如图1所示。该管系由4根管道(管路1、支管1、支管2、管路2)及相应的法兰、阀门构成,1—7为管道支撑。气体由管路1进入管系,一部分由管路1流出,另一部分流经支管1,从管路2流出管系;管路2的一端有气体通入,与支管1的气体混合后,从另一端流出;支管2正常状态下处于关闭状态,在紧急排放时完全打开。管道的运行工况为:进口压力4.4 MPa,出口压力0.42 MPa,管内气体温度为25。在阀门小开度状况下,支管1(a段附近)振动强烈。在现场测试中,管系振动的频率为13.9 Hz。

图1 管系模型Fig.1 Pipe model

气体通过阀门时流向、速度、压力等会发生改变,产生强烈扰动,对管系可能会产生影响。对该工况下的管系进行振动分析时,需要完成两方面的内容:(1)模态分析,即管系固有频率及振型的计算;(2)激发响应分析,即分析管内气流脉动情况。

3 模态分析

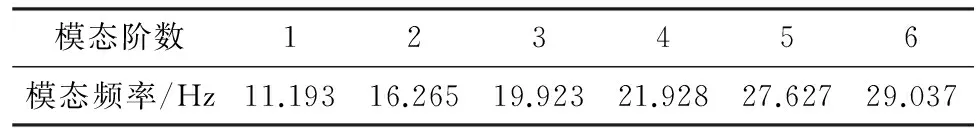

采用ANSYS workbench中的Modal模块进行固有频率计算。所用模型如图2,管道中的法兰、阀门简化为具有相同轴向尺寸、等质量的环状结构,选择自动划分网格,并在法兰、阀门处进行手动网格加密,材料为不锈钢。在各个支撑处,添加相应的约束,管道端面采用固定支撑。所得前6阶模态频率如表1,一阶、二阶模态振型如图3。

图2 模态分析模型Fig.2 Model for modal analysis

表1 管系前6阶模态频率Table 1 The first sixth-order modal frequency

图3 管系模态振型Fig.3 Modal shape for piping system

由于实际结构的振动形态并非规则形状,是各阶振型的叠加结果,而每阶模态是把原本耦合的各阶模态解耦呈现出来,得到的一阶模态振型与实际振型并不完全一致。此处,所得一阶固有频率为11.193 Hz,其最大振型在支管2处;二阶固有频率为16.265 Hz,最大振型在支管1的a段附近。

4 管内气流CFD模拟

阀门小开度工况下对管内气体流动进行模拟时,阀门为关键部件,其开度对管内流体流向、速度影响较大。由于阀门阀体及其零部件为复杂的三维结构,此处所关心的仅为阀体流道,其它控制部件可做相应简化。简化后的三维流道模型如图4所示。该阀门具有线性流量特性,阀门开度与流量之间的关系为[9]:

(1)

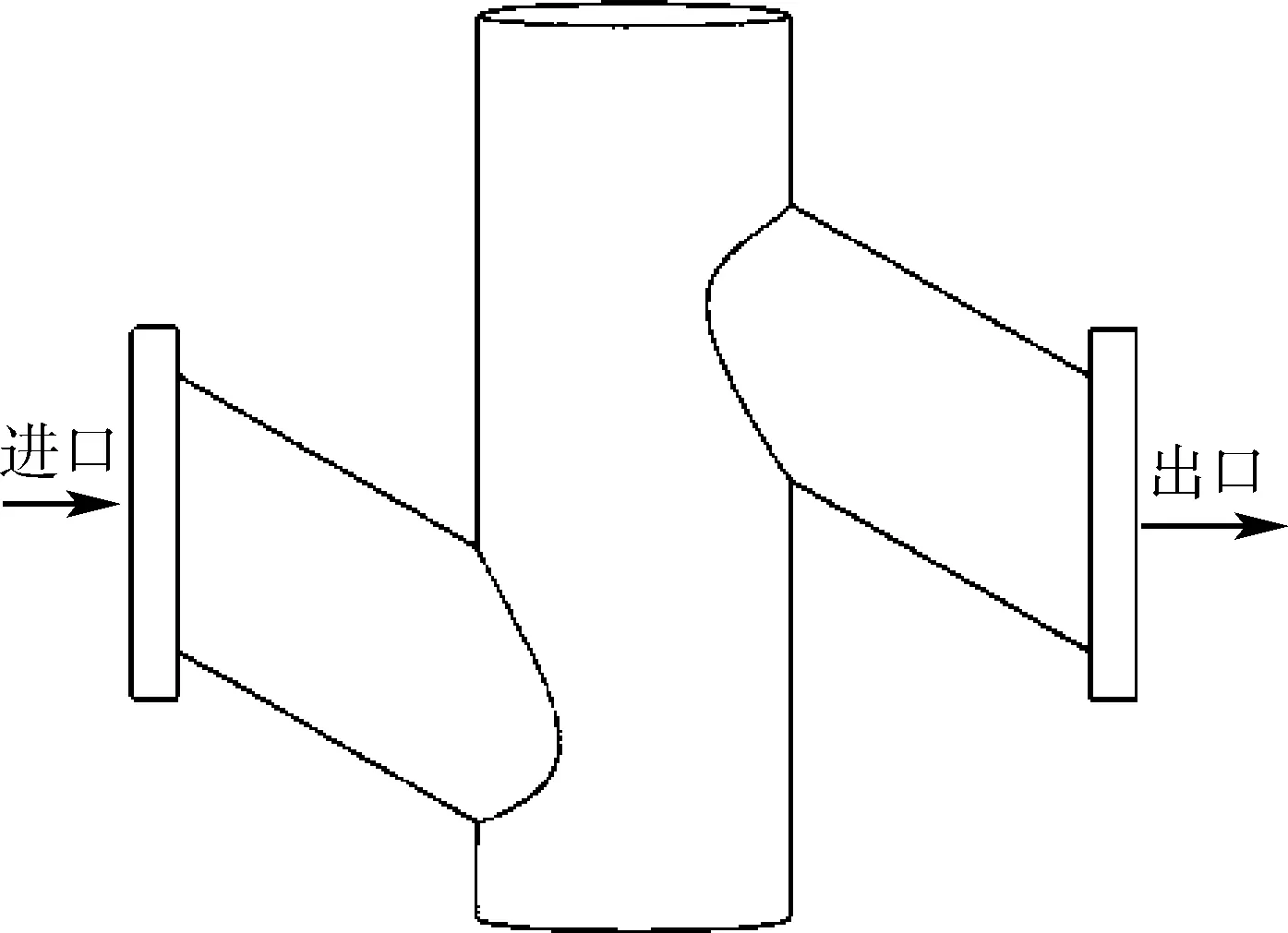

图4 阀门全流道三维简化模型Fig.4 Three-dimensional simplified model of valve

小开度情况下简化的阀门流道三维模型如图5。改变阀门开度,即改变流体在阀门处的流通面积。

图5 阀门小开度情况下的三维流道模型Fig.5 Three-dimensional model of valve flow channel in small opening ratio

采用FLUNT14.5模拟管内气体流动情况。阀门及支管处流动情况复杂,在该处添加压力监测点,获得压力波动情况。监测点分布如图6。

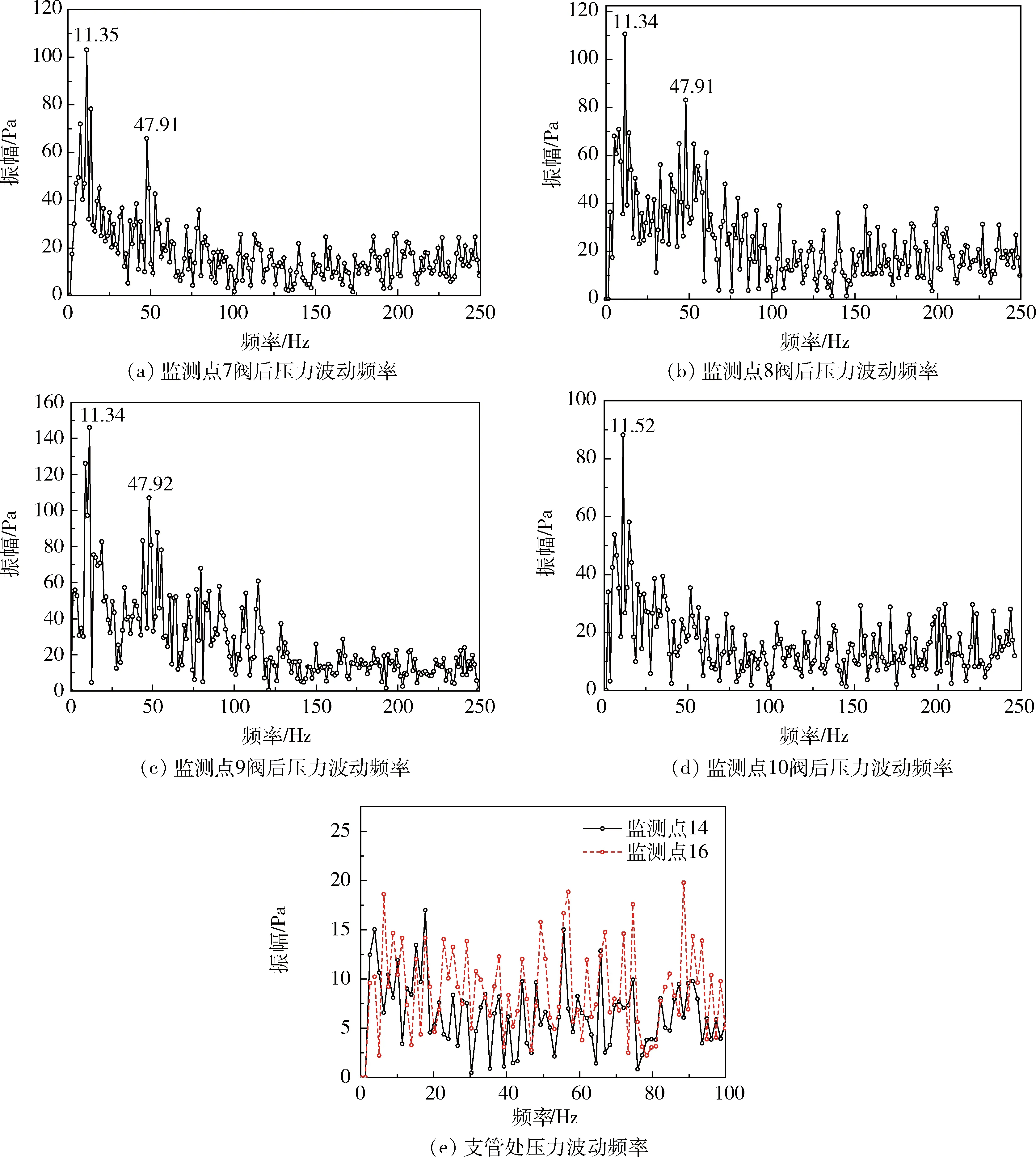

利用快速傅里叶变换(FFT)将压力波动的时域信号转化为频域信号,FFT分析结果如图7。可以看出,阀后压力波动主要在0—50 Hz范围内,更高频率范围内波动不明显。其中,11.3 Hz与47.9 Hz附近波动较为突出。各监测点在11.3 Hz附近的波动有明显的放大,振幅增加。支管处压力波动没有明显的频率特性,振幅也较小。由此认为,压力波动主要存在于阀后,其主要频率为11.3 Hz。管系的一阶模态频率为11.193 Hz,与此处压力波动频率非常接近,可以认为,流固耦合引起的共振导致管道振动。

要消除共振,最直接的方法是使阀后压力波动频率与管系固有频率错开。常规的做法是在局部增加支撑点的方法,即调整管系的刚度,改变管系固有频率。在管道的a、b处增加支撑,振动情况没有得到良好改善。通过模态分析,发现添加支撑对一阶固有频率的改变很小,只对随后的几阶固有频率有影响。由于管道系统布局复杂,管道直径大,单纯添加支撑对其刚度的影响不明显。

图6 压力监测点分布Fig.6 Distribution of pressure monitoring points

图7 压力波动频率Fig.7 Pressure fluctuation frequency

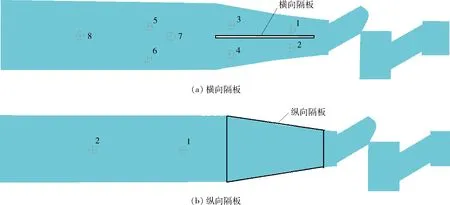

考虑到大管径管道系统的固有频率不易改变,单纯的添加支撑不能从根源上消除振动源,容易产生振动部位的转移,可以考虑改变管内流体压力脉动频率。阀后气体流动状况与阀门开度密切相关,阀门开度越小,阀后流动状况越复杂。为了改变阀后压力脉动频率,提出了在阀后增加隔板的方法。隔板有横向和纵向两种添加方式,但其产生的效果可能会有所差异。因此,采用FLUNT14.5模拟了添加隔板后管内气体流动情况,并在阀后设置监测点,如图8。其中,横向隔板的监测面与监测点位于垂直于隔板的中心面上;纵向隔板采取两个平行监测面,图中只给出了一个监测面位置。通过FFT分析,得到改变结构后压力波动频率,结果如图9所示。可以看出,添加隔板后,压力波动频率都发生了改变。其中,添加横向隔板后,压力波动频率主要为18.89 Hz、19.23 Hz,并存在更小的频率的波动;添加纵向隔板后,压力波动主要频率为45.6 Hz,其它频率下无明显波动。添加纵向隔板后压力波动频率与一阶固有频率偏离更远,且完全错开了前6阶固有频率,对于防止共振,其效果更好。

图8 隔板设置及压力监测点分布Fig.8 Plates location and distribution of pressure monitoring points

图9 插入隔板后阀后压力波动频率Fig.9 Pressure fluctuation frequency after inserting plate

5 结 论

管道流体脉动可激发出较强的管道振动,尤其是流体经过管道阀门后,其流动状况发生剧烈改变,流体脉动明显。对于大流量气体管道系统,往往难以通过增设支撑的措施改变其固有频率。因此,找出引起振动的激振力是制定合理的减振措施的前提。以某工厂气体管道阀门小开度状态下管系振动分析为例,系统介绍了振动激励源的发现方法。基于模态分析,获得了管系模态频率与模态振型;通过CFD分析,获得阀后气体压力脉动频率。阀后压力波动频率与管系固有频率相近带来的机械共振引起管系振动。为了进一步消除共振,提出了在阀后增加隔板的减振措施,比较了添加横向隔板与纵向隔板的减振效果,发现在阀后增加纵向隔板,使得压力波动频率与固有频率完全错开,避免了机械共振引起管道振动,减振效果明显。

1 武永红,李永堂,刘志奇. 输液管道的振动分析[J]. 振动测试与诊断,2013(S2):100-104.

Wu Yonghong,Li Yongtang,Liu Zhiqi. The vibration analysis in full liquid pipe[J]. Journal of Vibration,Measurement&Diagnosis,2013(S2):100-104.

2 龚善初. 气体管道振动分析及消振措施[J]. 煤炭技术,2004,23(9):97-99.

Gong Shanchu. Analysis on pipeline vibration and anti-vibration measures[J]. Coal Technology,2004,23(9):97-99.

3 伊建五,杨维群. 压缩机气体管道的振动原因及消振方法[J]. 压缩机技术,2002(4):38-39.

Yin Jianwu,Yang Weiqun. Analysis of compressor gas pipeline vibration and control method[J]. Compressor Technology,2002(4):38-39.

4 徐斌,冯全科,余小玲. 压缩机复杂管路压力脉动及管道振动研究[J]. 核动力工程,2008(4):79-83.

Xu Bin,Feng Quanke,Yu Xiaoling. Study on pressure pulsation and piping vibration of complex piping of reciprocating compressor[J]. Nuclear Power Engineering,2008(4):79-83.

5 王莹,赵杰,李峰,等. 基于Ansys的往复式压缩机出口管道振动分析与改造[J]. 北京石油化工学院学报,2015,23(1):33-38.

Wang Ying,Zhao Jie,Li Feng,et al. The vibration analysis and transform of export pipeline connected to reciprocating compressor based on ansys[J]. Journal of Beijing Institute of Petro-chemical Technology,2015,23(1):33-38.

6 谭平. 输气管道振动分析[J]. 天然气工业,2005,25(1):133-134.

Tan Ping. Vibration analysis of gas pipeline[J]. Gas Industry,2005,25(1):133-134.

7 李长俊,汪玉春,王元春. 天然气管道系统的振动分析[J]. 天然气工业,2000(2):80-83.

Li Changjun,Wang Yuchun,Wang Yuanchun. Vibration analysis of gas pipeline system[J]. Gas Industry,2000(2):80-83.

8 孙丹凤,马咏梅,冯成德,等. 气力输送管道固有频率及共振分析[J]. 机械设计与制造工程,2015,44(10):7-10.

Sun Fengdan,Ma Yongmei,Feng Chengde,et al. Analysis on the natural frequency and resonance vibration for pneumatic conveying pipeline[J]. Mechine Design and Manufacturing Engineering,2015,44(10):7-10.

9 李斌. 基于CFD的调节阀内部流场的研究[D]. 兰州:兰州理工大学.

Li Bin. The research on the internal flow field of control valve based on CFD[D]. Lan Zhou:Lanzhou University of Technology,2009.

Mechanisms of valve-induced vibration in a gas pipeline with large flow rate

Liu Li1,2Zhang xiaobin1,2Qiu Limin1,2*

(1Institute of Refrigeration and Cryogenics,Zhejiang University,Hangzhou 310027,China) (2Key Laboratory of Refrigeration and Cryogenic Technology of Zhejiang Province,Hangzhou 310027,China)

Taking the vibration in one gas piping system with small opening ratio as an example,the methods of discovering excitation source and suppressing vibration were introduced systematically. Modal analysis was employed to analyze the modal frequency and modal shape of the pipeline system,CFD simulation was used to study the gas flow in pipes. It was suggested that fluid pulsation after valve was responsible for the severe pipe vibration and it can be suppressed effectively by inserting plates into the downstream of the valve.

gas pipe vibration;pressure pulsation;modal analysis;vibration reduction

2016-06-01;

2016-07-05

刘丽,女,25岁,硕士研究生。

邱利民,男,47岁,博士、博士生导师、教授。

TB611

A

1000-6516(2016)04-0050-06