氧化铝陶瓷烧成缺陷:斑点、色斑及色差的成因和预防解决方法的探讨

孙志昂,蒋晓辉(中国长城铝业公司,河南长兴实业有限公司,河南 郑州 450041)

氧化铝陶瓷烧成缺陷:斑点、色斑及色差的成因和预防解决方法的探讨

孙志昂,蒋晓辉

(中国长城铝业公司,河南长兴实业有限公司,河南 郑州 450041)

摘 要:对氧化铝陶瓷产品缺陷中的色点、色斑及色差等质量问题产生的原因进行了分析,并研究和探索了预防和解决措施。

关键词:氧化铝;陶瓷;斑点;色斑;产品缺陷

E-mail:sza61@126.com

0 引 言

氧化铝瓷由于具有耐高温、耐磨、耐酸碱腐蚀、抗氧化、耐烧蚀、高温下蠕变小以及优异绝缘性能和电性能,被广泛应用于能源、航天航空、机械、汽车、冶金、化工、电力、电子等领域。成为发展极为迅速的陶瓷材料,特别是氧化铝瓷95瓷和99瓷,无论在结构陶瓷或是电子陶瓷均是应用范围最广,用量最大的陶瓷材料之一。 氧化铝陶瓷(95瓷、99瓷)目前常用的成型方法不外乎热压铸成型、模压、等静压成型和流延法成型,上述几种成型工艺在陶瓷烧成前都经历较多生产工序,在过程中物料与机械、设备、工具、器皿、环境接触机会较多。因此,出现污染及瓷件质量问题的因素也较多。

作者在从事三十多年的氧化铝陶瓷工作经历中总结出遇到的氧化铝陶瓷烧成后常见的有关颜色的质量问题有:①瓷件表面有斑点,如黑点、棕点、红点;②瓷件表面产生斑块,如暗斑(阴斑),黑色云斑、亮斑等;③瓷件有色差现象,如整体发黄或发灰;④瓷件经日光照射后变黄。

本文主要针对上述现象的成因进行分析并探索解决办法,与业内人士进行探讨,希望对提高氧化铝陶瓷的产品质量有所帮助。

1 氧化铝瓷(95、99瓷)瓷件斑点

1.1常见现象

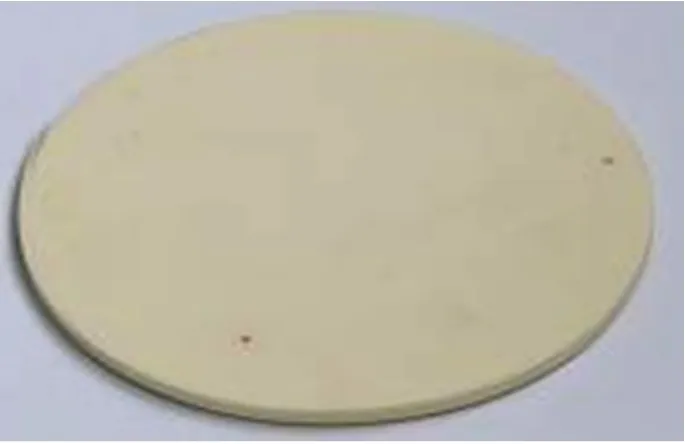

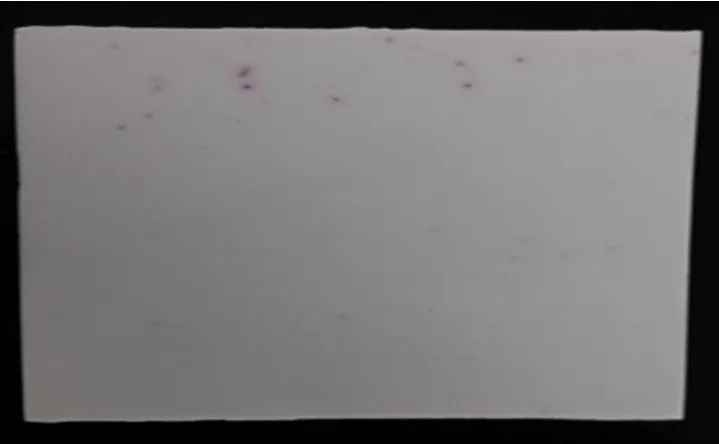

在氧化铝瓷生产过程中,经常在瓷件表面会有黑色、褐色、棕色和粉红色斑点,仔细观察内部也有(见图1,2,3),此斑点是造成氧化铝瓷制品产生不合格品的主要原因之一。

图1 氧化铝瓷件的黑色斑点Fig. 1 Black spot in alumina ceramic specimen

图2 氧化铝瓷件的棕色斑点Fig. 2 Brown spot in alumina ceramic specimen

图3 氧化铝瓷件的粉红色斑点Fig. 3 Pink spot in alumina ceramic specimen

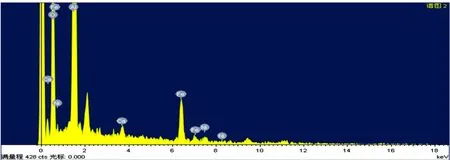

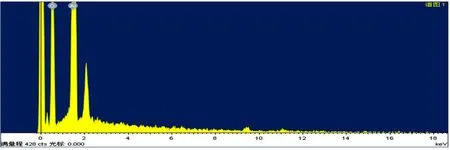

图4 氧化铝瓷件(图3)粉红色斑点的能谱图Fig.4 EDS spectra of pink spot in alumina specimen (Fig.3)

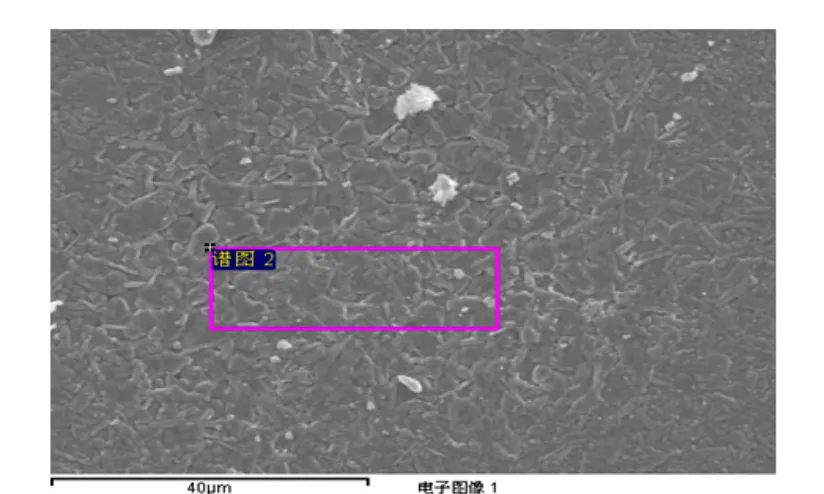

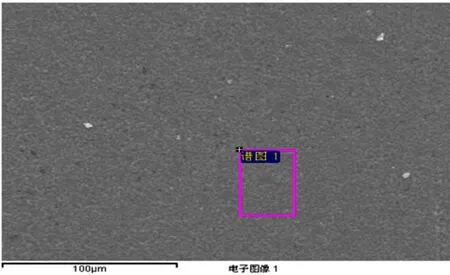

图5 氧化铝瓷件(图3)中粉红色斑点的能谱扫描电镜照片图Fig. 5 EDS spectra of pink spot in alumina specimen (Fig.3)

图6 氧化铝瓷件(图3)正常部位能谱图Fig. 6 EDS spectra of the normal position of alumina specimen (Fig.3)

图7 氧化铝瓷件(图3)正常部位能谱扫描电镜照片Fig.7 EDS spectra of the normal position of alumina ceramic specimen (Fig.3)

1.2成因分析

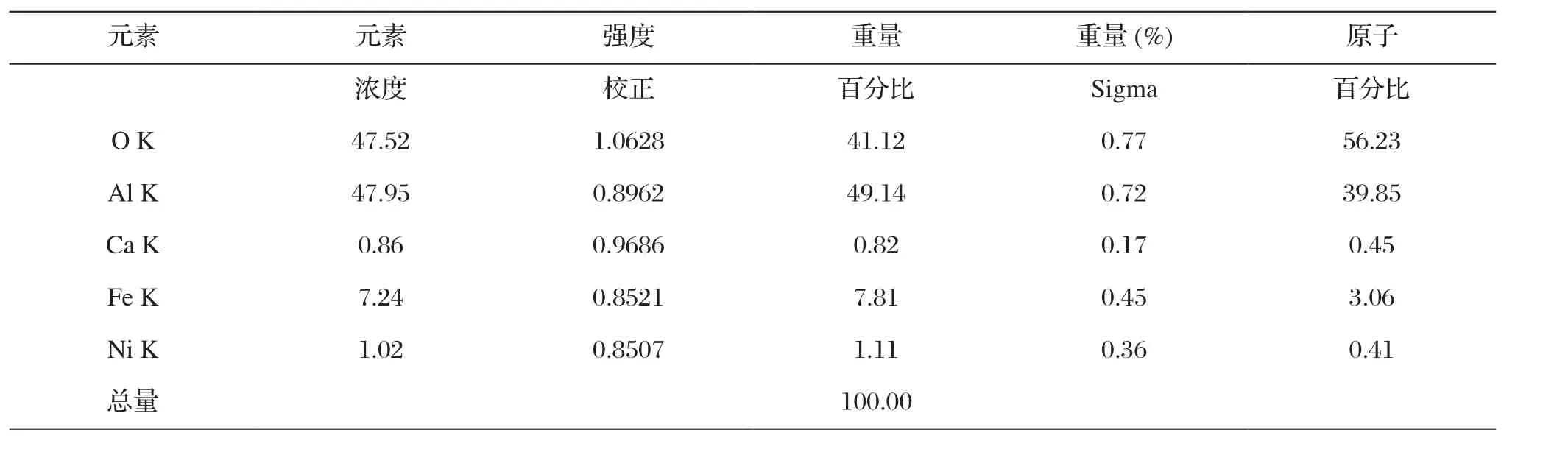

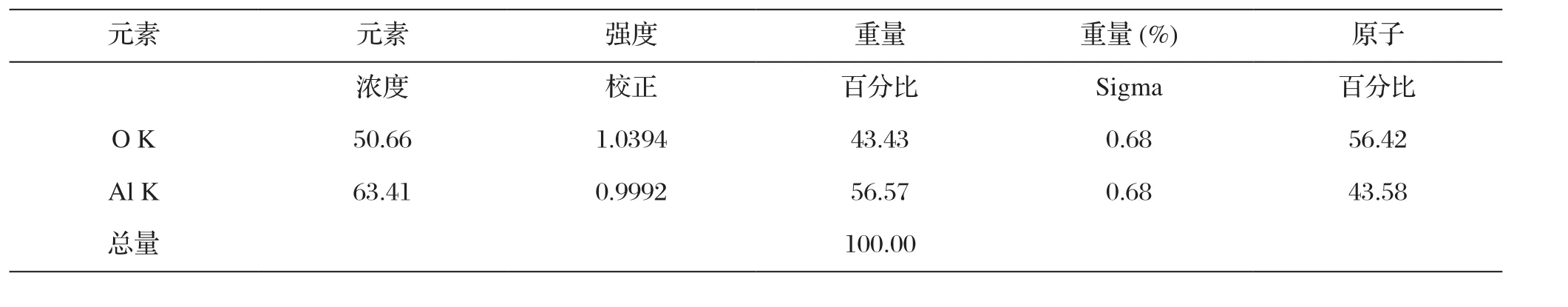

上述斑点,一般比较明显,采集样品分析也比较容易,可用电镜、能谱分析或化学分析,一般定性分析即可。图4,5,6,7为扫描电镜分析结果,从扫描电镜的能谱分析(见表1,2)和化学分析基本可确定为:产生黑色、棕色和褐色斑点的主要杂质成分为Fe,粉红色斑点的主要杂质为Fe,Cr、Ni。郑州海赛高技术陶瓷有限公司的孟德安曾对氧化铝陶瓷瓷件上的红色,黑色斑点进行了谱扫描电镜和能谱分析证明主要成分为铁。

从斑点的形状、大小也可以看出,上述斑点的产生主要是由颗粒状金属杂质引入所致。通过分析斑点成分和追踪生产工艺和生产过程,可以初步判定黑色、棕色、褐色斑点主要在原料及陶瓷生产过程中混入机械铁粒子造成。而粉红色斑点从成份分析可以判断是由不锈钢材料的细小颗粒造成。

机械杂质混入主要有两方面:一是原料;二是生产过程。

1.3预防和解决措施

95,99氧化铝陶瓷一般常用的生产工艺有热压铸工艺和模压成型工艺(干压和等静压)。不同生产工艺、成型方法,可能的污染点也不同,下面分别论述。

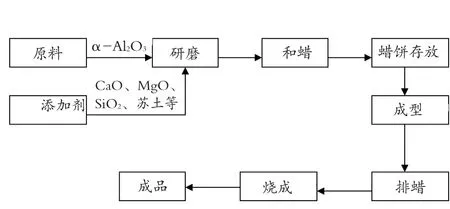

(1)热压铸工艺(见图8)

预防和解决措施:

原料:α-Al2O3、 MgO、SiO2,苏土等,尽量选择质量好含铁低的产品,必要时进行磁选除铁。

研磨:掉砖,注意观察球磨机衬砖是否脱落,并及时修补。

和蜡:要注意机械搅拌设备转动部件摩擦引起的机械铁的引入。

蜡饼存放:蜡饼存放时要盖好避免杂质污染,如厂房顶部铁锈掉落等。

排蜡:要选择质量好的排蜡粉并定期更换。

管道:所有输送管道尽可能加衬聚氨酯。

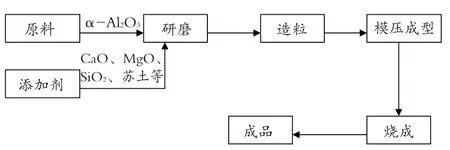

(2)模压成型工艺(见图9)

表1 氧化铝瓷件(图3)中粉红色斑点的能谱元素表Tab. 1 Trace element detection table of pink spot in alumina specimen (Fig.3)

表2 氧化铝瓷件(图3)正常部位能谱微量元素表Tab. 2 Trace element detection table of the normal position of alumina specimen (Fig.3)

图8 热压铸工艺Fig.8 Hot pressure casting technology

图9 模压成型工艺Fig.9 Moulding process

预防和解决措施:

原料:α-Al2O3、 MgO、SiO2,苏土等;尽量选择质量好含铁低的产品,必要时进行磁选除铁。

研磨:掉砖,注意观察球磨机衬砖是否脱落,并及时修补。

造粒:料浆输送加装磁选除铁,热风炉、热风过滤以避免热风系统铁锈进入物料。造粒粉在最终产品包装前进行磁选除铁。

管道:所有输送管道尽可能加衬聚氨酯。

2 95%氧化铝瓷烧成缺陷—暗斑(也称阴斑,云斑,油斑等)

2.1常见现象

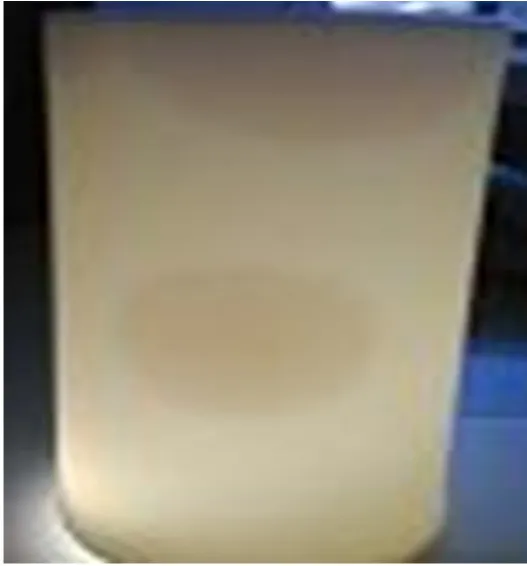

95瓷在生产过程中,有时会产生一种暗斑缺陷,也称阴斑,云斑,油斑等。如图(10,11,12)形似墨水或油滴在纸上的感觉,大小不一,最大者甚至有瓷件面积一半以上。这种暗斑常常出现在管状瓷件或比较厚,面积比较大的瓷件上,尤其是以造粒,等静压成型工艺的比较常见。暗斑一般隐藏在瓷件内部,要在灯光照射下才能发现,严重的瓷件表面也会出现(见图10,11,12),上述斑点在1550 ℃以上返烧后可消失。

2.2成因探讨

对于95瓷暗斑的生成原因,不少人进行了探讨和研究。如20世纪80年代初,北京真空电子器件研究所(现北京真空电子技术研究所)的康来鹏、李久安等,对有暗斑的瓷件采用离子探针、发射光谱、X—射线衍射、光学显微镜等分析方法,并对比测试介质损耗、抗折强度、绝缘电阻等发现:(1)暗斑瓷的抗折强度降低20%左右,介质损耗大,但绝缘电阻没有明显差别。(2)暗斑瓷和非暗斑瓷的化学成份,特别是Fe、C等成份没有明显的不均匀分布。(3)X—射线衍射分析,暗斑瓷中主晶相晶粒发育不完整,有少量次晶相钙长石和钙铝黄长石,但返烧后主晶相发育完整,两种次晶相含量明显减少或没有。因此,他们的研究认为产生暗斑的原因是由于95瓷生成过程中产生了次晶相、钙长石和钙铝黄长石。

又如,济源更新瓷件有限公司的张本清、张光明等人在2012年发表的文章中指出,瓷件的阴斑可能是高岭土、方解石等矿物杂质,也可能是坯体中的有机物在氧化气氛不足的情况下,有机碳的残留。文章指出,通过加大窑炉通风增加氧化气氛和烟气的排出,则大部分阴斑消除。

图10 氧化铝瓷管暗斑Fig.10 Dark spot in alumina ceramic tube

图11 氧化铝瓷管暗斑Fig.11 Dark spot in alumina ceramic tube

图12 氧化铝瓷件暗斑(右边为打灯光瓷件)Fig.12 Dark spot in alumina ceramic specimen

根据本人的研究工作和上述几位作者研究结果认为:95瓷产生暗斑的原因比较复杂,但可以肯定的是此现象并不是原料中的杂质引起的,应该同陶瓷的配方有一定的关系,主要还是陶瓷的生产过程和生产工艺有问题。根据作者在以往工作中成功解决几个暗斑问题的案例来看,解决暗斑问题要根据生产现场情况具体分析,主要应考虑生产设备,烧成工艺和烧成制度等。

2.3预防和解决措施

要根据生产现场的具体情况来分析,基本措施如下:

(1)制定合理的烧成曲线,在瓷件的烧成过程中要有足够的排胶温度和时间。

(2)加强窑炉的排风,保持适当氧化气氛。

(3)在烧成温度范围内尽量提高烧成温度,或者适度延长高温段停留时间。

3 氧化铝瓷烧成缺陷—亮斑

3.1常见现象

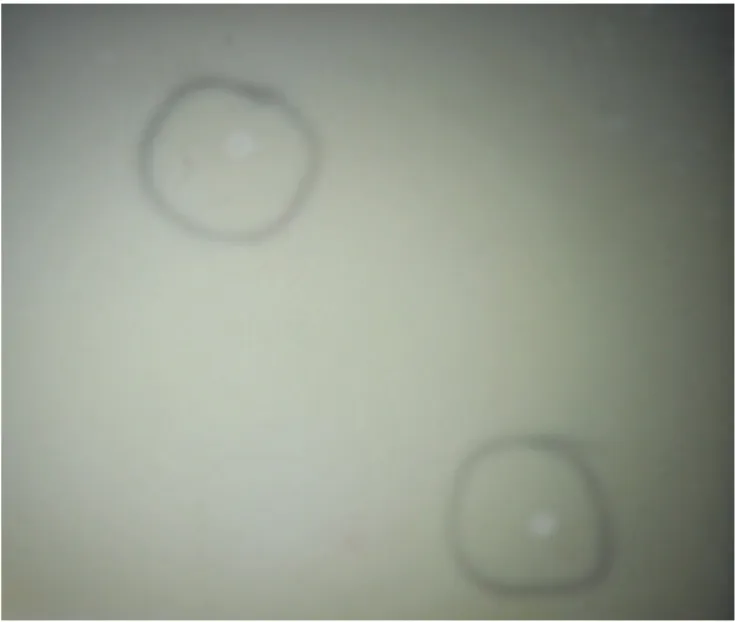

氧化铝瓷(95、99瓷)薄片状瓷件,特别是流延法生产工艺的基板,有时会产生亮斑,大小在1-2 mm,在灯光照射下更加明显。如图(图13,14)。

3.2成因探讨

图13,14为流延法生产的99氧化铝瓷基板,通过100倍以上的显微镜观察可发现,亮斑处为瓷件表面呈凹陷状。换句话说,由于凹陷处较薄造成透光率大,产生亮斑。观察凹陷形状和结构,应该是机械损伤造成,如流延法成型时,基板坯体与基带粘连或其它原因造成的机械损伤。

3.3预防和解决措施

在坯体生产和存放及搬移过程中注意避免机械损伤。

图13 氧化铝99基板瓷件亮斑Fig. 13 Bright spot in 99 alumina ceramic substrate

图14 氧化铝99基板瓷件亮斑Fig. 14 Bright spot in 99 alumina ceramic substrate

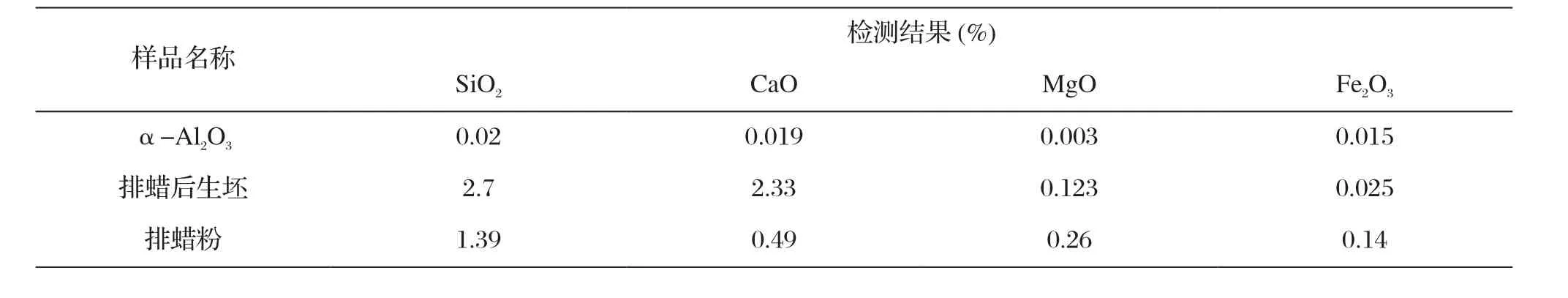

表3 发黄瓷件所用原料、排蜡粉及生坯分析结果表Tab. 3 Analysis results of raw material, dewaxing powder and green body of yellow product

4 95氧化铝瓷烧成缺陷—色差

4.1常见现象

氧化铝95瓷一般为白色,由于配方不同白度略有差别。但有时在生产过程中会发现有些瓷件呈现微黄色或发灰的现象,此现象一般是整批出现,单独看不出来,只有和正常瓷件放在一起对比观察才能发现。另外,瓷件的电性能、机械性能均无明显差异,一般情况下并不影响用户使用,但由于产品批次之间对比有色差,往往用户会产生疑问,影响产品销售。

4.2成因探讨

我们从客户中取了一些发黄样品,发黄样品取自宜兴某电瓷厂,该厂的基本情况为:产品为LED灯头,95瓷,生产工艺为热压铸。α-Al2O3粉研磨为干法球磨,料球比为1 : 1.7,研磨时间是30 h左右,高温排蜡≥1000 ℃。

我们分别对该厂的原料α-Al2O3排蜡后生坯和使用中的排蜡粉进行了取样分析,结果见表3。

从表3中可以看出,α-Al2O3原料成份正常,该95瓷为普通三元系铝-硅-钙电瓷配方,问题是排蜡粉的SiO2、CaO、 MgO 、Fe2O3等严重超出正常氧化铝的含量。经了解,该厂曾用此排蜡粉生产过滑石瓷,并有回收扫地排蜡粉掺入,从而造成排蜡粉杂质过高。另外,瓷件生坯的MgO含量也高出正常值,经分析原因为球磨时氧化铝瓷球和瓷衬通过研磨进入。

由于同批α-Al2O3同时也在宜兴另外一厂家应用并未发现有发黄现象。因此,初步判断上述瓷件色差,是由于在生产过程中的杂质引入和排蜡粉的污染造成。

4.3预防和解决措施

(1)调整改进研磨工艺,选择磨耗较低的研磨介质,找出最佳研磨条件,如料球比、研磨时间、磨机工作参数等降低瓷球和瓷衬的磨耗。减少研磨过程杂质的引入。

(2)定期更换排蜡粉并选用专用排蜡粉,避免在排蜡过程中污染瓷件坯体。

5 95、96氧化铝瓷的色变问题

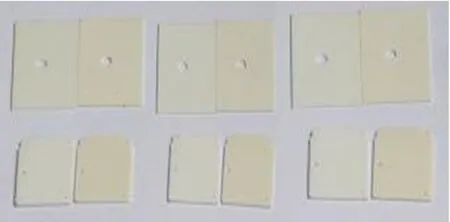

从20世纪90年代开始就不断发现有的氧化铝95、96瓷,经过日光照射后会变色,与没有照射的瓷件比较略显黄色,并有随着照射时间的增加,颜色愈深,如图15所示。变色后对瓷件各项性能还未发现有什么影响。

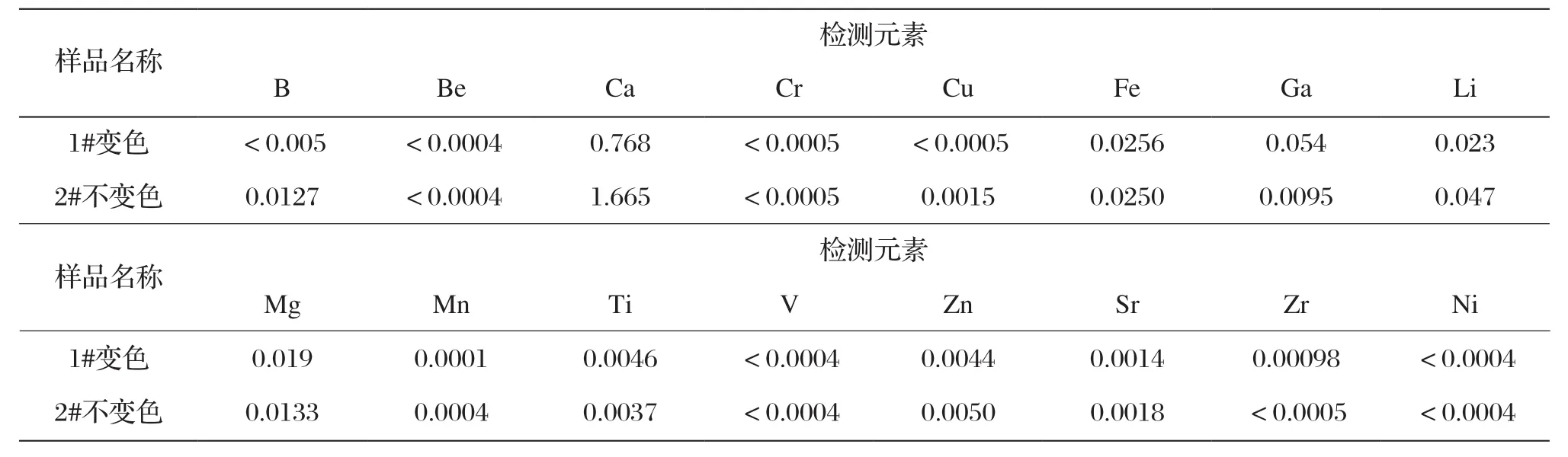

采用ICP-AES法,同时分析了变色和不变色的两种产品的坯料。其中1#样品为图13中日照后变色瓷件的坯体;2#样为其他厂家经日照后不变色瓷件的坯体,结果见表4。从化验结果来看,微量元素并无明显差别,目前对此现象正在进行研究还未找到确切原因,希望有兴趣的同行予以关注,共同探讨。

图15 氧化铝95瓷片日照前后颜色对比(左边未经日照瓷片,右边瓷片日照50 h)Fig.15 Color contrast of 95 alumina ceramic specimen before and after exposure to the sun (Left, without exposure to the sun;right, exposure to the sun for 50h)

表4 氧化铝瓷件坯体微量元素检测表Tab. 4 Trace element detection table for alumina ceramic body

6 结 论

(1)氧化铝瓷件的斑点主要是由于微粒状的铁,不锈钢等金属粒子造成,在生产过程中应加强除铁等措施以避免瓷件产生有色斑点。

(2)氧化铝瓷件的暗斑缺陷涉及的因素比较复杂,要根据生产现场情况具体分析,主要应考虑生产设备,烧成工艺和烧成制度等。

(3)氧化铝瓷片,基板的亮斑主要是生产过程中的机械损伤造成。

(4)氧化铝瓷件的色差主要是生产过程中引入的杂质污染造成。

造成氧化铝瓷有关颜色的产品缺陷原因比较复杂。主要是由于原料及生产过程的杂质污染,以及生产工艺、生产设备和烧成制度等多种原因造成。因此,要针对具体情况分析并采用相应的正确的解决方法。

参考文献:

[1] 康来鹏, 李久安, 等. 95%氧化铝瓷的烧成缺陷——暗斑问题的研究[D]. 中国硅酸盐学会1981年年会学术论文汇编, 1981:262-263.

[2] 胡迪. 浅析95氧化铝瓷斑点的形成原因及解决措施[J]. 山东陶瓷, 2002(2): 30-31.

[3] 尹嘉琦. 氧化铝瓷件金属化电镀后出现黑色板块的成因分析[D]. 江苏省硅酸盐学会特种陶瓷专业委员会第25届年会,2011: 196-202.

[4] 张本清, 张光明, 等. 氧化铝陶瓷干压坯体的烧结制度探讨[J].真空电子技术, 2012: 48-51.

通信联系人:孙志昂,男,高级工程师。

Received date:2015-11-20. Revised date: 2015-11-25.

Correspondent author:SUN Zhi'ang, male, Senior engineer.

Firing Defects of Alumina Ceramics: Causes, Prevention Measures and Solutions of Spots, Stains and Color Aberration

SUN Zhi'ang, JIANG Xiaohui

(Henan Changxing Industrial Co., Ltd., China Great Wall Aluminum Corporation, Zhengzhou 450041, Henan, China)

Abstract:This paper analyzes the causes of alumina ceramic defects including color spots, color stains, color aberration, etc. and explores ways to prevent and resolve these problems.

Key words:alumina; ceramics; spot; stain; product defect

DOI:10.13958/j.cnki.ztcg.2016.02.009

收稿日期:2015-11-20。

修订日期:2015-11-25。

中图分类号:TQ174.75

文献标志码:A

文章编号:1006-2874(2016)02-0043-07