陶瓷燃气辊道窑炉内温差问题及改进技术研究

秦志东 韦春秀

【摘 要】文章以减小窑内温差、减少陶瓷产品缺陷、降低能耗为着力点,探讨了陶瓷燃气辊道窑炉内温差产生的原因及改造技术,并且,根据生产实际的需要,研究分析了采用工控机对炉温、燃烧时间、空燃比、燃气通量等变量进行控制的关键技术,能够更加精确地控制窑炉的烧成温度,确保窑内温度的均匀性与稳定性。

【关键词】陶瓷;辊道窑炉;温差;控制

【中图分类号】TQ174.6 【文献标识码】A 【文章编号】1674-0688(2016)01-0054-04

0 引言

我国是陶瓷工业生产大国,其产量占世界的70%。由于我国是一个能源紧缺的国家,再加上陶瓷业普遍采用“以量取胜”的发展道路,无论是原料生产,还是成品的烧结,都需要大量的能源资源支撑,导致我国的陶瓷工业发展呈现出资源消耗高、耗能高、产品质量差的特点[1]。在资源利用率上,我国与国外也有较大的差距,据有关数据显示,在陶瓷工业能耗上,发达国家的能源利用率为50%左右,美国为57%,而我国仅有30%左右。陶瓷工业流程主要包括加工、成型、干燥、烧成4个工序。其中,烧成与干燥工序两者的能耗占总能耗的80%以上,而这其中60%用于烧成工序,20%用于干燥工序[2]。

近几十年来,陶瓷燃气辊道窑炉的出现,在陶瓷工业窑炉技术改革的过程中起着至关重要的作用。这种窑炉技术以转动的辊子作为坯体运载工具,靠辊子的转动将置于辊子上的陶瓷坯体从窑头传送到窑尾,燃烧室位在辊子的下方,用煤气发生炉所产的煤气进行燃烧,当陶瓷经过高温燃烧室时即可烧成。在使用陶瓷燃气辊道窑炉的过程中,烧成是影响能源消耗和产品质量的一道重要工序。而在烧成过程中,温度控制又是最为关键的技术,没有合理的烧成温度控制,产品质量和产量就会很低,能源消耗也会很高。因此,如何控制窑内温度、减小窑内温差成为陶瓷企业最关心的问题之一。

1 陶瓷燃气辊道窑炉内温差问题

我们采用现有的燃气窑炉烧成陶瓷时,发现有些烧成的陶瓷局部发生变形,甚至生烧,生烧的制品外观发黄,釉面粗糙,颜色不一,且吸水率偏高,敲打时声音浑浊,使用过程中容易破裂,产品质量较差。经多次研究、试验发现,其主要原因是炉内温差比较大,高温保温时间控制不当,陶瓷产品烧成时受热不均匀导致的。

1.1 燃气烧嘴火焰本身存在温差

烧嘴火焰分为外焰、焰心、内焰3层,外焰为最外层,氧气充足,气态物质能够完全燃烧从而产生大量的热,因此外焰温度最高,加热就是使用外焰;内焰为中间层,氧气较少,气态物质开始燃烧但燃烧不完全,温度较外焰低,介于外焰与焰心之间的温度;焰心为最里层,氧气最少,气态物质与氧气的接触最少,燃烧最不彻底,温度较外焰、内焰都低。正常温度下,采用煤气自然燃烧时,单个烧嘴焰心温度为800~1 000 ℃,外焰温度为1 300~1 400 ℃,氧气助燃时,外焰温度可以达到1 650~1 700 ℃;采用天然气自然燃烧时,单个烧嘴烧嘴的焰心温度为1 600~1 700 ℃,外焰温度为1 900~2 100 ℃左右,氧气助燃时,外焰温度可以达到3 200~3 400 ℃。因此,正常溫度下,单个烧嘴的燃烧外焰温度与焰心温度相差300 ℃左右,甚至更大。

而且,不论什么类型的燃气烧嘴,都会存在火焰雷区,其火焰根部的温度总比火焰末端的温度要低。经有关测温仪测量可以发现,火焰根部比末端的温度低20~50 ℃。一般情况下,我们直接将烧嘴安装在窑壁上,由于火焰本身的温度差别,再加上窑炉外壁由金属做成,外壁直接与外冷空气接触,吸热散热速度快,导致靠近窑壁处的温度比较低[3]。而且,火焰稳定性较差,喷入炉内的空气形成的对流将靠近外壁的空气带入炉窑中间,空气混合效果有限,热传递需要一定的时间,容易造成局部高、低温,形成较大的温差。因此,烧嘴在燃烧过程中由于火焰本身存在温差,导致窑炉每处的温度都存在差异。

1.2 燃气烧嘴助燃风引起的温差

为了提高燃气烧嘴的燃烧率,通常,燃气烧嘴需要通入助燃风以提高燃气与氧气的接触量,让燃气燃烧得更加充分。但是,现有的燃气窑炉烧嘴对助燃风的温度也有要求,并不是越高越好。如果通入的助燃风温度太低,那么助燃风的温度与烧成的温度相差较大,燃气燃烧后周围的温度就会不均匀,容易造成产品部分生烧和部分过分变形。如果通入的助燃风温度太高,那么经预热提高温度后,助燃风体积会膨胀,动力黏性系数增大,流动阻力加大,会影响烧嘴的燃烧能力,燃烧值反而会下降。在烧成的过程中,应保持助燃风和燃气的通量、压力不变,不断地加大助燃风的温度,刚开始时,烧嘴火焰颜色为蓝色,但当助燃风的温度升到一定值时,燃气烧嘴火焰会开始变红,说明此时天然气没有燃烧完全,这是因为助燃风温度太高导致体积剧烈膨胀后含氧量不足,致使助燃风没有足够的氧气与燃气进行剧烈的化学反应。

1.3 窑炉、烧嘴设计不合理引起的温差

国内很多企业为了追求产量,一味地加大陶瓷燃气窑炉的宽度和长度,不管是上下安装烧嘴,还是左右安装烧嘴,烧嘴的间隔会随着窑炉的增大而增大,烧嘴与烧嘴之间产生的温度场不能连续,容易产生上下(烧嘴设置于窑顶时)或左右(烧嘴设置于窑体两侧墙时)温差,造成温度变化不平滑;而且,烧嘴中心线与棍棒的距离太大,由于热气体上浮,如果窑内气流搅拌不均匀,致使同一断面内温度不一致,也容易加大窑内的温差[4]。窑炉、烧嘴的结构设计得不合理,导致窑炉内的温度不稳定、温差大,大部分温差在20 ℃以上。对于温度变化敏感的陶瓷产品,烧成质量差,这虽然在一定程度上了提高了产量,但是燃烧效率却下降了,而且还造成了资源的浪费。

2 针对陶瓷燃气辊道窑炉内的温差问题采取的改进措施

在陶瓷烧成的过程中,紫砂产品的烧成对温度的变化非常敏感,传统的燃气窑炉由于烧成的产品允许有20~30 ℃温差,而紫砂产品要求的温差一般是3~5 ℃,为了适应紫砂产品的烧成,保证产品的质量,我们需要紧密地结合生产实际,对陶瓷燃气辊道窑炉的结构进行改造,从而减小温差范围,降低能源消耗,使之符合高效、节能的低碳环保要求。下面谈谈一些改进方法。

2.1 窑炉、烧嘴改造措施

为了缩小燃气窑炉温差,我们对窑炉燃气烧嘴进行了改造,即在烧嘴的烧成带后面增加了一个热交换器,这样助燃风机将助燃风打入烧嘴之前,先经过热交换器加热到最优温度后再进入燃气烧嘴,设置助燃风最优温度参数需根据设备、生产实践情况确定,不同的设备、不同的生产工艺要求助燃风的最优温度值是不同的。这样,燃气烧嘴的助燃风由原来的常温增加到最优温度后,不仅使得燃气窑炉内的温差明显缩小,也防止了由于助燃风温度过高而影响烧嘴燃烧值的问题。

同时,采用燃气专用比例燃烧器及便于调节通量的高速流量烧嘴,使通入的燃气能够量化,再采用空燃比例阀控制燃烧过程中的助燃风和燃气的比例,使我们能够通过调节空燃比例阀就可以有效地控制助燃风和燃气的比例,以达到最优燃烧的目的。这种采用“热交换器+燃气专用比例燃烧器+高速流量烧嘴+空燃比例阀”的设计方法,能让我们更加容易、精准地控制助燃风与燃气的通量比例,使得燃气的燃烧更加充分,窑内的温度更加均匀,有助于减少色差等烧成缺陷。因此,改进后的燃气窑炉的燃气烧嘴具有温度波动小的优点,节能环保,提高了产品的烧成质量。

2.2 烧成带的改造措施

2.2.1 调整烧成带的高度,进一步降低烧成带上下的温差

传统的燃气窑炉烧成带上下温差大,对于有些烧成的产品允许温差为20~30 ℃,可以采用传统的燃气窑炉烧成,然而紫砂产品要求的温差一般是3~5 ℃。采用传统的燃气窑炉烧成时,紫砂产品易发生局部变形、生烧、色泽粗糙甚至破裂,严重影响了紫砂陶瓷的烧成质量。为了适应紫砂产品的烧成,我们对窑炉的烧成带的高度进行了改造,经不断测试,我们将烧成带由原来的60 cm降低到37 cm时发现,烧成带上下温差可以降低3~5 ℃,通过降低烧成带的高度,使得燃气窑炉烧成带上下温差由原来的20~30 ℃降低为3~5 ℃,达到烧好紫砂产品的条件。

2.2.2 增加辊道窑炉烧成带通道,强力混合窑内的热气体

辊道窑属于轻体窑,其截面呈扁平状,因此在窑不太宽的情况下,为了保证窑内温度的均匀性,我们在烧成带前后增加了由窑顶进入窑内的2个通道,使得冷却带热交换器的热风经过烧成带前后的2个通道后形成2道气帘吹进窑内,充分混合窑内热气体。同时,2道气帘在烧成带附近也会形成还原气氛,使坯体内的高价铁(Fe2O3)得到充分还原而变为氧化亚铁(FeO),变成青色,消灭瓷色发黄的现象,保证了陶瓷产品在辊道窑中还原烧成的技术效果,为大批量生产窑变工艺品奠定了技术基础,大大降低了窑变产品的生产成本。

2.2.3 结合工控机控制系统,精确控制窑炉的烧成温度和空燃比例

传统的辊道窑炉采用的热风机为燃料鼓风,操作人员根据经验适当增加或减少燃料以控制烧成温度,传统辊道窑炉人工控制燃气的方式存在不少缺陷:首先,热风机鼓风的方式不能精确地控制窑内空气和燃料的比例,也不能确保两者充分接触,往往造成大量燃料燃烧不充分;其次,烧成温度曲线的控制难度非常大,误差高,很难大批量生产高品质的陶瓷产品。

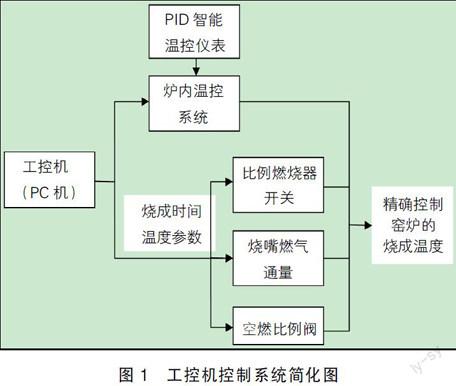

采用工控机控制是以PC机程序控制为主,控制参数主要包括炉温、燃烧时间、空燃比、燃气通量等变量。炉内温控系统采用PID智能温控仪表控制,并将PID智能温控仪表与PC机连接,使之能够有效、精确地对全窑烧成温度进行有效监控。同时,通过PC机编程和贮存数十条烧成温度曲线,以便以后生产使用,这样通过智能化仪表进行温度自动控制,对窑炉动力、热工等系统进行智能化调节,实现窑炉烧成温度控制的全自动化。

如何控制燃烧时间、空燃比、燃气通量,是保证炉膛温度均匀的关键性技术问题。为此,我们采用PC机根据炉内温度及烧成时间自动控制燃气专用比例、燃烧器的开关、高速流量烧嘴的燃气通量、空燃比例阀,实现燃烧过程助燃风和燃气的最优比例混合,提高燃料燃烧率和温度曲线的精确度,有效地控制窑炉内温度的稳定性、均匀性。

工控机控制系统简化图如图1所示。

3 结论

陶瓷燃气辊道窑炉内的温差问题的技术改进是一个不断发展的动态过程,我们在研发过程中,结合窑炉设计的发展方向,以减小窑内温差、减少陶瓷产品缺陷、降低能耗为着力点,探讨了陶瓷燃气辊道窑炉内温差产生的原因及其改造技术。同时,根据生产实际,研究和分析了采用工控机对炉温、燃烧时间、空燃比、燃气通量等变量进行控制的关键技术,使得我们能够更加精确地控制窑炉的烧成温度,从而确保窑内温度的均匀与稳定。改进后的燃气窑炉内温差可以由原来的20~30 ℃降低在3~5 ℃,具有温度波动小、窑内温度均匀、節能环保的优点,进一步提高了产品的烧成质量。

参 考 文 献

[1]杨柳,陈毅敏,肖明威.陶瓷工业能耗现状及节能技术分析[J].科技传播,2014(11).

[2]陈英.陶瓷窑炉结构与节能综述[J].科技传播,2011(23).

[3]程小苏,柯善军.宽截面陶瓷辊道窑炉内温差问题的分析与对策[D].广东:华南理工大学材料科学与工程学院,2009.

[4]童剑辉,冯青,艾玉庭,等.温度均匀器对辊道窑窑内温度场的影响[J].中国陶瓷工业,2008(1):29-33.

[责任编辑:陈泽琦]