基于虚拟仿真尺寸偏差分析的前大灯总成定位策略优化

李伟

【摘 要】汽车前脸是整个汽车外观中非常重要的部分,而前脸中前大灯总成与周圈零件的间隙(Gap)、面差(Flushness)匹配是关键,如何在定位装配中保证各个方面的间隙面差符合整车技术规范(DTS)一直是各大主机厂的难点和重点关注的方向,因此前大灯总成的定位策略显得尤为重要。文章基于VSA虚拟偏差分析软件对某车型的前大灯定位策略进行研究分析,模拟5 000次(或者更多)装配结果,然后对不达标项进行优化,使相关匹配关系满足DTS标准。

【关键词】前大灯;定位策略;装配;DTS;VSA

【中图分类号】U466 【文献标识码】A 【文章编号】1674-0688(2016)10-0025-04

0 前言

作为普通的消费者,相信大部分的人在买车的时候最看重的是整车外观,而汽车前脸部位应该是第一眼看到的区域,再加上目前消费者对感官质量的要求日益提升,因此各大主机厂都越来越重视汽车前脸的尺寸匹配结果。然而,前大灯和多个零件有匹配关系,汽车前脸区域一直都是公差累积区域,因此如何保证前大灯的装配结果符合要求一直都是我们的攻关难点。

以上汽通用五菱汽车股份有限公司的CN200S车型为例(如图1所示):前大灯总成和周圈零件——发动机罩(Hood)、前格栅(Grille)、前保险杠(Bumper)、翼子板(Fender)都有匹配关系,如果前大灯总成的定位策略不够完善,那它和周圈零件的间隙、面差匹配关系都会较差,例如可能会产生前大灯与前格栅间隙偏大等不符合DTS要求的问题,这些都会降低消费者的购买期望。

一般主机厂会从两个大的方向入手解决相关匹配问题:{1}项目前期开发阶段优化数模。{2}制造过程中调整相关工艺。本文介绍了前期开发阶段运用虚拟偏差分析软件对前大灯的定位、装配结构进行优化,尽量避免在制造后期过程中产生问题,以便相关尺寸满足尺寸技术规范(Dimensional Technical Specification,DTS),提高消费者的购买欲望。

1 虚拟仿真尺寸偏差分析介绍

1.1 虚拟仿真尺寸偏差分析简介

虚拟仿真尺寸偏差也叫尺寸链仿真分析,这是一个工程工具,是近几年开始在全球各大知名主机厂(如“通用”“福特”“大众”等)频繁使用的先进技术。目前世界上使用较多的是3DCS和VSA 2种软件,这两者都是通过数理统计的计算方法来模拟仿真分析和评估在设计和制造过程中零部件的制造偏差和装配工艺偏差是如何影响产品的各种“关键产品特征”(KPC)的。

1.2 虚拟仿真尺寸偏差分析的原理

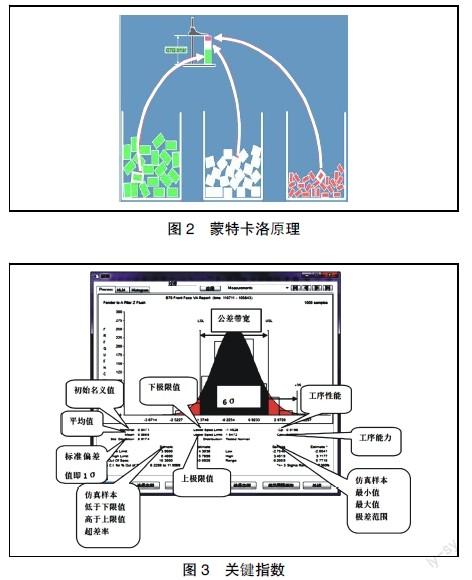

前文所说的3DCS和VSA软件都是利用蒙特卡洛(Monte Carlo)原理(如图2所示)来对总成零件进行成千上万次模拟装配,然后测量模拟装配结果得出多组数据,再用统计学正态分布原理对数据进行计算处理,得出标准偏差(δ)、工序性能(CP)、工序能力(CPK)等关键指数(如图3所示)。

1.3 虚拟仿真尺寸偏差分析的过程

以VSA软件为例,要先确定整个数学模型的输入是什么?输入分产品数据和工艺数据2个方面。产品数据包括产品的3D几何模型、产品的定位和公差、装配约束等;工艺数据包括产生结构树(BOM)、工艺过程(BOP)、制造工装、工艺能力等。确定了输入后,操作步骤大致如下:{1}确认分析目标;{2}确认相关零部件;{3}定义相关特征、基准、公差等;{4}定义装配顺序;{5}定义相关装配关系;{6}针对分析目标定义仿真测量;{7}仿真零部件制造装配过程;{8}输出仿真结果(类似图3的结果报告)。

2 汽车前大灯总成定位策略分析

2.1 常用的定位装配方式介绍

2.1.1 定位后完全打紧装配

这种方法是在装配定位后已经完全限制灯的6个自由度,然后再打紧螺栓。

该方法对员工的装配技能没有特别要求,而且理论上可以保证每次装配的一致性,但是对白车身的尺寸精度要求很高,成本较低。

2.1.2 定位后手工调整装配

这种方法是在装配定位时不完全限制6个自由度,最后手动调节X/Y/Z其中的一个或者多个方向,使之与周圈零件的间隙面差满足DTS要求。

该方法对员工的装配技能要求高,而且需要特制的调节螺栓和额外的零件成本、人力成本,对车身的尺寸精度要求低。

本文仅讨论研究第一种方式的装配定位,第二种装配方式由于成本过高,采用的车型基本都是大中型豪华车。

2.2 目前的前大灯定位策略分析

2.2.1 大灯定位解析

以某车型前大灯定位为例(如图4所示),图示为大灯背部,定位策略分析如下。

(1)1点是主定位销,插在白车身对应的孔上,控制灯的Y/Z方向。

(2)2点是次定位销,同样插在白车身对应的长圆孔上,只控制灯的Z方向。

(3)1、2、4点同时与白车身贴合,控制灯的X方向。

(4)3点与白车身贴合,控制灯的Z向。

初步分析此灯的定位策略为3个点控制X方向,2个销和点控制Z向,主定位销控制控制Y向,自由度控制为3(X)3(Z)1(Y),在Z向存在过定位问题。

销1和销2控制3个自由度,2个销距离也较近,很有可能导致离1、2点较远的区域发生旋转,同时定位点大部分都在此灯的一小区域内,大部分区域没有定位点控制,也会导致定位点偏0.5 mm时,另外一边可能会偏移1.5 mm的问题。

这种定位方式可以保证灯与前格栅、前保的间隙、面差,但是无法保证大灯与翼子板、发罩的间隙面差,缺点较多。

2.2.2 3D建模进行虚拟偏差分析

我們用VSA虚拟分析软件来模拟和分析这种定位装配的结果,把大灯的定位装配策略、公差、白车身安装点的公差等数据作为输入,测量灯和翼子板、发罩的间隙面差值(如图5所示)。

DTS要求公差是±1.5 mm,而从结果可知:采用此定位策略的模拟前大灯与发罩、翼子板装配后间隙超差率达到了10%,±3sigma为3.1,最大间隙超差约4.4 mm,均达不到我们的预期目标(见表1),这样在制造后期就需要较大的精力去调整,增加了制造风险。

2.3 优化后的定位策略分析

上汽通用五菱汽车股份有限公司部分车型在使用前文提到的大灯定位策略后产生的问题较多,给制造方面增加了不少难度,随后我们对大灯定位策略重新进行了设计(如图6所示)。

(1)取消了旧策略大灯背部的1、2两个定位销。

(2)增加1处的定位销,该定位销直接装配在翼子板上,控制大灯Z向。

(3)增加2处的定位销,插在白车身上,控制灯的X/Y向。

(4)2、3处的面贴合白车身,控制Z向。

(5)1处贴合翼子板,控制Y向,

(6)4处贴合白车身,控制X向。

该策略销1和销2同样控制3个自由度,剩下4个定位面X/Y/Z方位均有控制,可以看出此策略为了防止大灯绕Y轴旋转,也是存在过定位现象,同时从图5可以看出所有定位基准较为均匀地分布在大灯周圈。

新策略增加了在翼子板上的定位点,这样可以让大灯和翼子板产生相对关系,可以较好地保证大灯和翼子板的间隙、面差,同时可以兼顾灯与发罩、前格栅、前保险杠的间隙面差。

我们用VSA虚拟分析软件来模拟分析新的定位策略结果,把新的定位装配策略、公差、白车身安装点、翼子板安装点的公差等数据作为输入,测量灯和翼子板、发罩的间隙面差值(如图7所示)。

从表2可知,不管是超差率、±3δ还是超差范围,大灯与发罩、翼子板的模拟装配结果相比以前的大灯定位策略提升非常明显,结果显示采用新的定位策略能够降低后期制造风险。当然从图8灯与翼子板的模拟测点1的偏差敏感因子也可以看出来,新策略影响最大的3个因素分别是测点1本身的公差、B基准销与白车身的装配公差、翼子板的本身的公差,如果能把这3个因素继续提升优化,模拟装配结果會更好。

3 结语

随着国内汽车行业的竞争越来越激烈,运用VSA 3D虚拟偏差分析软件能够最大限度地在项目前期发现各种定位匹配问题,比如本文所说的前大灯总成与发罩、翼子板、前格栅、前保险杠这样典型的综合匹配区域,然后再对问题区域进行优化处理,从而帮助主机厂降低研发成本、提高车型的尺寸精度,以达到消费者的购买期望。

参 考 文 献

[1]王娜,吴世强.尺寸管理与白车身装配的精度控制[J].汽车工艺与材料,2010(3):45-48.

[2]王镝.基于尺寸工程的轿车行李箱盖总成与尾灯装配偏差分析[J].汽车技术,2004(2):33-36.

[3]吴冠群,刘东,杨化伟.汽车设计阶段前大灯匹配的公差设计[J].农业装备与车辆工程,2013(2):51-52.

[责任编辑:钟声贤]