轿车前大灯与翼子板间隙问题分析与处理

樊 成,张少雄,王小海,刘 欢

(广汽集团汽车工程研究院,广州 511434)

0 引言

随着人类社会的进步和汽车产业的飞速发展,人们对工业品的外观品质越来越重视,汽车消费者在汽车的选择上也更加挑剔,越来越多的用户更加关注汽车外饰件的细节匹配和美观性[1]。企业要在竞争激烈的市场下得以长久生存,就必须要满足客户实际需求,并提高汽车外饰件的品质。

汽车的前部作为汽车的脸庞,其外观品质的重要性不言而喻,而汽车前脸除了造型优美协调、线条流畅之外,相关的各零件之间DTS间隙的良好控制也是视觉感知质量重要的构成因素[2]。前大灯作为前脸的重要部分,是汽车造型的“眼睛”,是整个汽车造型的亮点所在,其周圈的DTS匹配间隙尤为重要。因此本文重点是通过对某个轿车车型的前大灯与翼子板的间隙匹配问题进行分析和处理研究,找出影响前大灯周圈DTS匹配间隙的主要因素,同时根据前大灯周圈DTS匹配间隙的主要原因,引出前大灯的定位方式及装配工艺的探讨。希望通过本文研究的问题寻找到该种造型风格及相关车身结构下前大灯最佳的地位方式及结构和相关装配工艺,为后续相类似的造型提供一定的启示作用。

1 问题描述

某轿车在品质培育的过程中发现,前大灯与翼子板在整车装配完成下线后出现DTS匹配间隙不合格的问题,如图1所示,尽管通过线下拆装返修等手段,仍然很难满足DTS间隙匹配要求。前大灯有时甚至需要打磨掉前大灯在翼子板上部的主定位销,然后重新进行装配才能勉强满足要求。整车下线后不仅需要花费大量的人力物力修复,而且增加了制造成本,严重影响了整车外观品质和工厂生产效率。

图1 前大灯与翼子板间隙匹配问题

2 原因分析

2.1 尺寸链分析

首先运用3DCS三维公差仿真分析软件,通过模拟翼子板、前大灯等装配过程,对前大灯与翼子板的DTS间隙尺寸公差进行三维尺寸链分析[3],根据图2所示的三维尺寸链分析结果,可以确定影响前大灯与翼子板间隙的关键影响因素为前大灯精度、翼子板精度、前大灯定位方式等。

图2 三维尺寸链分析

2.2 前大灯精度分析

根据对上述三维尺寸链关键链环的进一步分析,确定前大灯的自身精度是引起间隙匹配超差的关键因素之一。通过对问题车辆前大灯扫描分析,发现前灯的匹配间隙面往-X方向偏差-1.0 mm左右,与前大灯与翼子板匹配DTS间隙不良方向一致,如图3所示。

图3 前大灯精度扫描

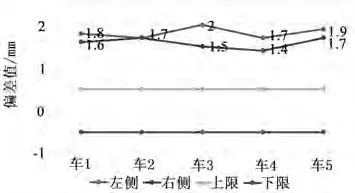

前大灯匹配处实际偏差理论值为0±0.7 mm,供应商处随机抽取5台份前大灯并进行测量统计,统计结果显示前大灯实际偏差严重,统计结果为-1.2±0.8 mm,如图4所示,与问题方向一致,由此判断前大灯精度偏差严重是导致前大灯与翼子板匹配间隙偏大的重要原因之一。

2.3 翼子板精度分析

根据对上述三维尺寸链关键链环的进一步分析,确定翼子板的自身精度是引起间隙匹配超差的另外关键因素之一。通过对问题车辆前大灯扫描分析,发现翼子板的匹配间隙面往+X方向偏差+1.7 mm左右,与前大灯与翼子板匹配DTS间隙不良方向一致,如图5所示。

图4 前大灯精度波动统计

图5 翼子板精度扫描

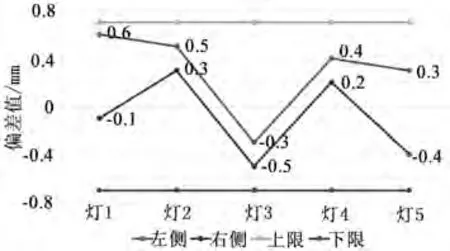

根据翼子板GDT图纸上的公差要求,翼子板与前大灯间隙匹配面轮廓度理论公差为±0.5 mm,随机抽取5台份翼子板并进行测量统计,发现统计结果显示翼子板实际偏差严重,统计结果为1.6±0.6 mm,如图6所示,与问题方向一致,由此判断翼子板精度偏差严重是导致前大灯与翼子板匹配间隙偏大的另一重要原因。

图6 翼子板精度波动统计

2.4 前大灯定位及装配分析

前大灯的定位方式目前按照4Z-2Y-2X方式定位,如图7所示,由于前大灯整体刚性强,按照刚体6个自由度约束定位的原则,前大灯的此种定位属于过定位[4]。前大灯目前既定装配步骤如下:

(1)放置前大灯于车身上;

(2)打紧翼子板上部主定位螺栓;

(3)打紧翼子板侧面次定位螺栓;

(4)打紧前端板前部螺栓;

(5)打紧大灯横梁前部螺栓;

(6)打紧大灯横梁后部螺栓。

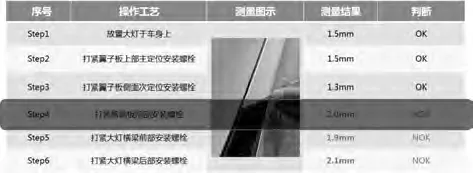

图7 前大灯定位

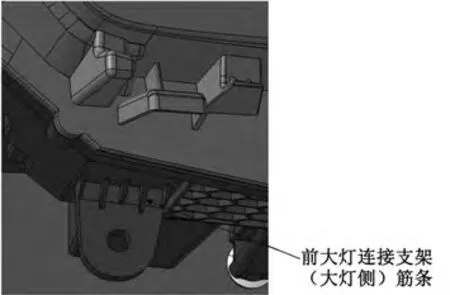

通过对前大灯装配过程的分解发现,第(4)步打紧前的前大灯连接支架(大灯侧)与前大灯安装支架(车身侧)存在2 mm左右的间隙,如图8所示,在按照既定安装配打紧后,前大灯旋转使后部形变位移,导致与翼子板匹配间隙面间隙突然变大0.7 mm,过程统计结果如图9所示。

图8 前大灯前部连接

图9 前大灯装配分解影响

结合前大灯的定位分析发现,前大灯的定位方式中X向出现过定位,另外上述前大灯安装支架(车身侧)由于车身制造累计公差往+X偏差1.5 mm,但是前大灯连接支架(大灯侧)由于结构刚性好,无法吸收前大灯连接支架(大灯侧)与前大灯安装支架(车身侧)之间间隙偏差,前大灯在强制打紧后导致后部旋转与翼子板匹配间隙变大。

3 对策实施

3.1 前大灯精度改善

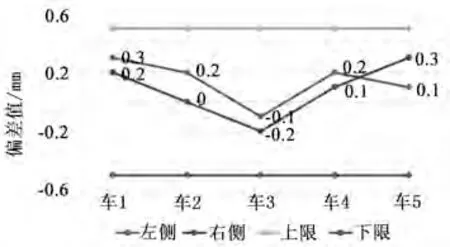

由于焊接过程中灯罩、壳体与焊接模具未贴平,焊接易偏移,通过对灯具焊接工艺调试,改善模具贴合度,从而改善了前大灯匹配面精度到理论公差范围0±0.7 mm,改善后统计结果如图10所示。

3.2 翼子板精度改善

根据对翼子板模具的调研分析,由于翼子板磨具部分区域研磨不够充分,定位孔冲头镶块精度不够,导致翼子板上部大灯主定位精度偏差,通过对翼子板磨具充分研磨,重新加工,调整冲头精度,提升翼子板上部大灯定位精度待理论公差范围±0.5 mm之内,改善后统计结果如图11所示。

图10 前大灯精度改善统计

图11 翼子板精度改善统计

3.3 前大灯的定位影响改善

(1)结构及定位改善

前大灯连接支架(大灯侧)结构因为刚性强,无法吸收车身前部X向尺寸累计误差[5]。利用CAE软件分析的帮助,在满足前大灯装配刚度要求的前提下,尽量优化支架前部连接加强筋设计[6](连接加强筋由5条改成3条,筋条厚度由2.5 mm改到1.5 mm),利于吸收X向累计误差,如图12所示。同时优化将前大灯的定位方式优化成4Z-2Y-1X,此处的X向定位取消,只保留连接作用。

图12 前大灯连接支架

(2)定位及装配工艺改善

根据前面的装配顺序验证分析,由于前大灯装配顺序的第(4)步装配会造成间隙突变,通过优化装配顺序,将前大灯第(4)步与第(6)步(最后一步)的装配顺序进行调换[7]。在前大灯装配工艺顺序优化之后,前大灯按优化后装配步骤验证前大灯装配,测量灯具定位稳定性OK,间隙变化量在0.2 mm,满足要求。

4 效果确认

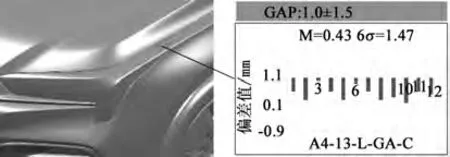

在上述方案实施之后,连续对改善件的翼子板、前大灯进行了25套的尺寸精度测量,发现翼子板、前大灯相关精度基本在合格公差范围内,合格率100%。同时跟踪现场装车情况,在使用新的装配工艺方式和零件精度提升的措施之后,前大灯与翼子板的间隙基本稳定在1.1±0.7 mm,如图13所示,合格率达到99%,此区域不用下线返修,提升了整车外观品质及生产效率。整车感知品质提升明显[8]。

图13 前大灯与翼子板测量间隙统计

5 结束语

本文通过对前大灯与翼子板间隙匹配的问题研究,利用3DCS公差分析软件确认影响该问题的3个重要原因,并制定了相应的优化解决措施。经过对解决措施进行验证,很好地解决了前大灯与翼子板间隙匹配问题。

总结发现,前大灯与翼子板间隙匹配差的问题的关键因素在于前大灯定位方式,前大灯、翼子板等精度以及前大灯的安装结构、安装工艺顺序等。从该问题的解决案例中,可以总结后续车型有用的经验:

(1)前大灯属于刚性零件,尽量不出现定位设计,前部的X向安装点需要用来吸收X向累计公差,需弱化前部支架设计;

(2)前大灯的装配工艺中,需要最后打紧前部的X向打紧点,以减少前部安装点的影响。