铣轴承外圆对称平面的夹具改进

陈金勇

摘 要:针对轴承外径对称平面铣加工的铣削特点,改进原有夹具的装夹方式,在加工中心中使用可使工件装拆更加轻松便捷,且能一次装夹多个工件,提高生产效率。文章介绍了此夹具的结构、工作原理及特点。

关键词:铣平面;夹具改进

中图分类号:TG751.3 文献标识码:A 文章编号:1006-8937(2016)32-0003-02

1 概 述

公司在加工某C型自润滑产品外径两对称端面时,由于产品有端面对中心对称度等的要求,所有铣两端面安排在加工中心完成。加工时采用芯轴夹紧。如图1所示:芯轴1装夹在卡盘并校正锁紧后,套上垫片2,放入工件5,再套上垫片3,最后再用扳手拧紧螺母4。完工后,拆下螺母4,取下垫片3再卸下工件。这种装夹方式虽然结构简单、操作方便,但比较费时,完成一次装夹约40 s/件,且由于反复拆装螺栓容易磨损断裂。每班只能完成80~100件。对批量在10 000件/月来说。有必要对装夹重新设计改进。

2 夹具改进

2.1 改进目标

本次改进的目标是完成一次装夹能完成4个以上工件的加紧,且能够在一次程序启动后依次完成各工件的对称平面的铣削加工。

2.2 夹具的工作原理

整套主要分为两个模块,即同时驱动多个压紧件同步旋转的的驱动机构及实现多个多个压紧件同步装夹、放松的夹紧机构。

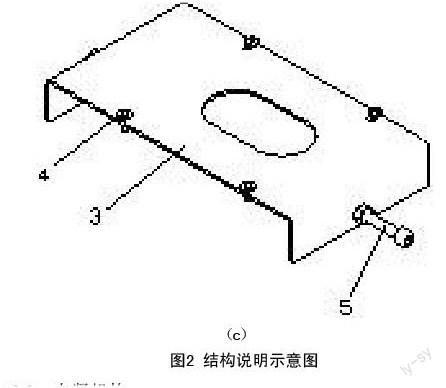

2.2.1 同步旋转驱动机构

结构说明如图2所示,该驱动机构,压紧件包括拉杆1,各拉杆1的顶部均设有压臂2,各拉杆1的下部从下至上均间隔设有下限位块11和上限位块12,各拉杆1的下部均与一连接架7活動套接,且连接架7设于各拉杆1的下限位块11和上限位块12之间;驱转机构包括驱动板3,驱动板3分别通过连接件4与各拉杆1上的上限位块12连接,驱动板3运动带动各拉杆1同步旋转。工作原理:驱动板3的两端分别向下折弯形成侧板,两侧板分别设有限位螺钉5、6。驱动板3向前或向后运动而带动各拉杆1旋转至不同位置时,通过驱动板3前后两端的限位螺钉5、6进行限位。具体如下:当向后推动驱动板3而带动各拉杆1上的压臂2处于打开状态时,驱动板3前端的限位螺钉5顶靠在连接架7的前侧壁上;而向前拉动驱动板3至驱动板3后端的限位螺钉6顶靠在连接架7的后侧壁上时,拉杆1回位。

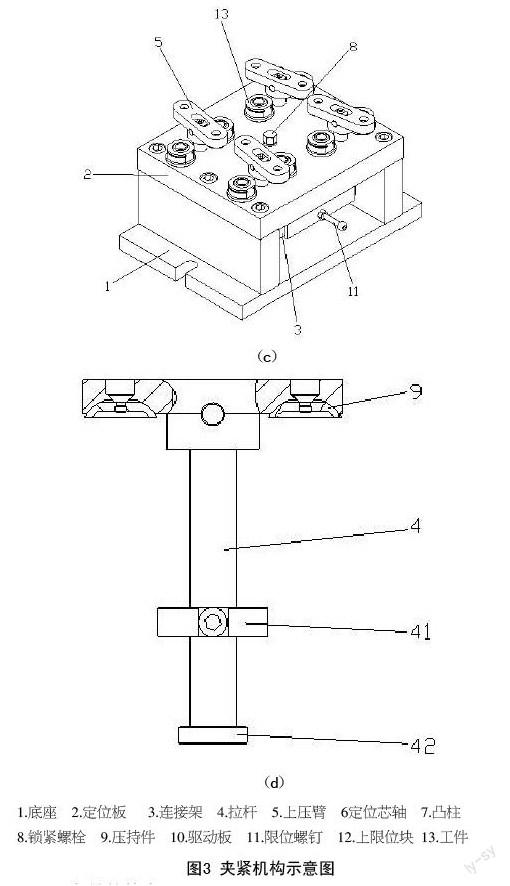

2.2.2 夹紧机构

夹紧机构示意图,如图3所示,该锁紧机构包括底座1,底座1的上方固定有定位顶板2;工作原理:向后推动驱动板10而带动各拉杆4上的压臂5处于打开状态,此时驱动板10前端的限位螺钉11顶靠在连接架3的前侧壁上,然后在各定位芯轴6上套上待加工的轴承13;然后向前拉动驱动板10至驱动板10后端的限位螺钉12顶靠在连接架3的后侧壁上时,拉杆4回位,拉杆4上压臂5的压持件9刚好处于对应定位芯轴6的正上方,旋紧锁紧螺母,锁紧螺母带动连接架3向下运动,连接架3再带动各拉杆4向下运动,各拉杆4上的压臂5对应夹紧各待加工的轴承13。在各待加工的轴承13上完成铣削两个对称的平面后,旋松锁紧螺母,锁紧螺母带动连接架3向上运动,连接架3再带动各拉杆4向上运动,各拉杆4上的压臂5对应松开各对应的已完成加工的轴承13,最后向后推动驱动板10而带动各拉杆4上的压臂5处于打开状态,此时驱动板10前端的限位螺钉11顶靠在连接架3的前侧壁上,取下已完成加工的轴承13即可。

2.2.3 夹具的特点

该结构操作方便简单,采用手动同步旋转驱动机构大大简化了同类多工件同时装夹夹具的结构,去除夹紧、旋转油缸及相应的检测、定位及控制单元。大大减少工装的制造成本。重复定位精度高,所以该套夹具适用于加工中心上适用,只要夹具在机床安装时调试好位置可长期稳定的保证产品的定位精度。适用于批量性的生产。经试验采用新的夹具完成一次装夹8个工件,时长约90 s。较原有夹具在装夹用时方面减少了70%。

3 结 语

本设计是在原有芯轴装夹定位原理的基础上,巧用同步旋转机构实现了多工位工件的同时装夹的目标。结构简单、方便拆装,效果好,能实现一人多机的配合。大大提高生产效率,适合批量生产的需要。

参考文献:

[1] 薛源顺.机床夹具设计[M].北京:机械工业出版社,1997:67-80

[2] 袁礼彬.加工中心专用夹具设计的研究[J].新技术新工艺, 2009,(11)