高品质铝合金焊丝焊接稳定性关键技术研究

郑宏伟 王东 张世全

摘 要:在MIG焊过程中,送丝稳定性差是引起各类焊接问题及焊接缺陷直接或间接原因。文章以Φ1.6 ER6356铝合金焊丝为研究对象,通过理论分析及试验研究的方法分析了影响铝合金焊丝焊接稳定性的影响因素。研究发现,导电嘴孔径的选择、焊丝的表面状态、松弛直径、翘距等对送丝稳定性有较大影响。试验结果表明,松弛直径在500 ~700 mm范围内,翘距小于30 mm时,具有良好的送丝稳定性。

关键词:MIG焊;铝合金焊丝;送丝稳定性;松弛直径;翘距

中图分类号:TG444+.74 文献标识码:A 文章编号:1006-8937(2016)05-0007-02

1 背景概述

随着铝合金焊接构件在机械制造、轨道交通、船舶、军工及航空航天等领域的广泛应用,对铝及铝合金焊材需求量与日剧增[1-3]。我所自主研制开发的铝合金焊丝质量虽已有很大的提高,但在外观质量和内在品质方面与进口焊丝还存在着较大差距,使我们的产品在市场上缺乏足够的竞争力,在大型铝合金关重件焊接方面依然无法批量投入使用。在劳动密集性极高的生产车间,因送丝稳定性差而引起的停工与焊缝不合格现象,均会占用大量生产成本和时间。流畅的送丝稳定性能与卓越的电弧稳定性,能够确保极低的焊接缺陷,大大提高劳动生产率[4,5]。因此,铝合金焊丝焊接稳定性的研究已成为该工程材料推广应用最为迫切的课题。

基于以上原因,通过对铝合金焊丝各方面进行深入细致的研究,对铝合金焊丝实施质量改进。通过对生产工艺进行优化,对焊接技术和设备进行改进,最终提高铝合金焊丝的送丝稳定性。

2 送丝稳定性差导致的焊接缺陷

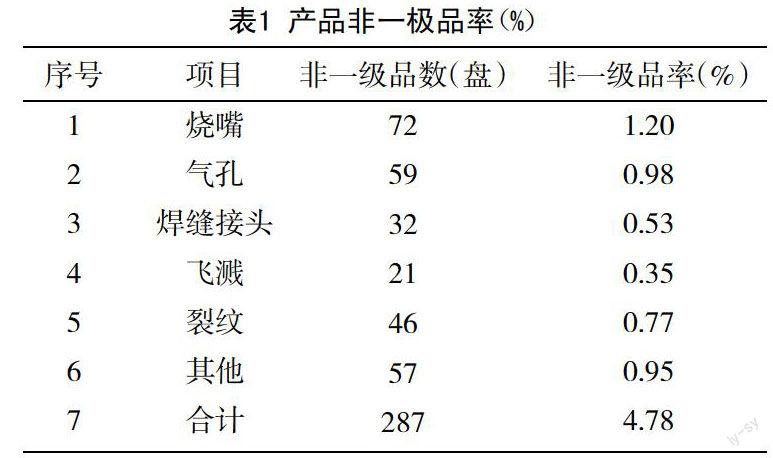

通过对我所生产的6002盘ER5356焊丝焊接情况进行调查统计,依据国内外同类产品的焊接评定标准,对照我所生产焊丝的焊接评定表现,将不符合一级品焊丝的焊接评定标准时的产品定义为非一级品。对各种由送丝稳定性引起的焊接问题及缺陷造成的非一级品进行了统计分析。由送丝稳定性差引起的焊接问题及缺陷主要有烧嘴,焊缝成形差,焊缝有气孔,焊接飞溅,夹渣等。

各焊接问题及缺陷造成非一极品率结果,见表1。

从统计表可以看出,由焊丝送丝稳定性差引起的烧嘴、气孔、焊缝接头、飞溅、裂纹等是导致产品成为非一级品的主要原因,因此解决焊丝送丝稳定性成为本次研究主要目的。

3 送丝稳定性的影响因素

3.1 焊丝导电嘴

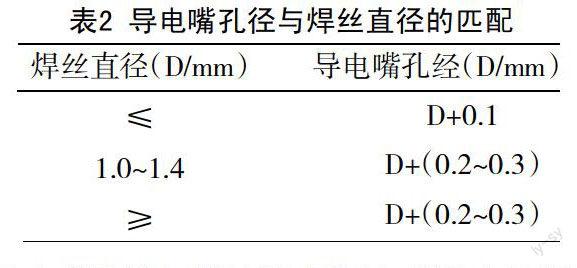

导电嘴是熔化极焊接设备上的一个非常关键的零部件,导电嘴选择的合适与否直接影响焊接焊接过程的稳定性,进而影响焊接质量。选择导电嘴的原则是,一方面要确保导电嘴的导电性能,又要尽可能减小焊丝在导电嘴中的行进路程,以减少送丝阻力,保证送丝的通畅。导电嘴孔径太小,送丝阻力增大,容易引起送丝不畅,严重时发生堵丝现象;而导电嘴孔径过大,则致使焊丝和导电嘴不能良好接触,使导电性降低,甚至引起焊丝与导电嘴内壁“打火”而粘连。其结果是使焊接质量下降。导电嘴孔径与焊丝直径的匹配,见表2。

由于导电嘴始终与焊丝滑动接触,所以在选择导电嘴材料时,首先要考虑的是其导电性和耐磨性。比较常用的材料是铬青铜、钨青铜和紫铜等。为了增加其耐磨性和精度,可以采取冷锻或冷挤压工艺,以进一步提高其硬度。

3.2 焊丝表面状态的影响

在焊丝生产过程中,由于生产工艺不合理或设备老化等原因,在焊丝表面往往会出现凹坑、划痕、毛刺等缺陷,这些缺陷在焊接过程中会引起送丝不稳定或者堵丝,同时,焊丝凹坑内还可能留存一些油污杂质,严重影响焊接质量[6,7]。

针对上述缺陷,我所通过对光亮化工艺进行仔细分析研究,认为现行采用的刮削后经水箱清洗的工艺焊丝表面的光洁度不够,造成送丝稳定性差。将表面光亮化工艺由刮削→清洗调整为刮削→清洗→刮削。表面光亮化工艺调整后,将水箱清洗后残留在焊丝表面的少部分杂质经过刮削清除,提高了焊丝表面的光洁度,有效的改善了产品送丝稳定性,工艺更改前后焊丝表面形态。

3.3 松弛直径的影响

为了提高焊接送丝稳定性,找出合适的松弛直径范围,在翘距为0的情况下,分别采用松弛直径为300 mm、400 mm、 500 mm、600 mm、700 mm、800 mm、1 000 mmΦ1.6 ER5356铝合金焊丝进行MIG焊接试验,焊机型号为ESAB U5000i型半自动MIG焊机,焊枪及把线长度为3 m,焊接参数,见表3。

依次对不同松弛直径下的Φ1.6 ER5356铝合金焊丝进行MIG焊接试验,结果表明:

当松弛直径为300 mm时,焊丝松弛直径太小,送丝过程中与导丝管产生的作用力大,在送丝过程中焊枪有明显抖动,送丝产生较大波动,导致焊接过程中会出现卡丝、断弧等现象,严重影响焊接质量和工作效率。随着松弛直径的增加,送丝稳定性逐渐改善,松弛直径为500 mm时,送丝基本趋于稳定状态,焊接过程稳定,未出现卡丝、断弧现象,松弛直径为600 mm、700 mm时送丝稳定性均良好,松弛直径为800 mm时,虽然送丝稳定性较好,但是由于松弛直径较大,焊丝与导电嘴偶尔会出现接触不良,导致焊丝干伸长度太大,甚至扎入到熔池内部,松弛直径达到1 000 mm时,焊丝与导电嘴接触不良现象更为明显。

综上所述,焊丝松弛直径太小,送丝过程中与导丝管产生的作用应力大,影响送丝稳定性,会导致焊接断弧,焊接偏离焊缝等现象的出现,严重影响焊接质量;而松弛直径太大则会导致焊丝与导电嘴接触不良,致使焊丝扎入熔池内部。因此,松弛直径不宜过大或者过小,而应介于一定范围内,试验结果表明,松弛直径在500~700 mm范围内时,具有良好的送丝稳定性。

3.4 翘距的影响

与松弛直径类似,焊丝翘距对于焊接稳定性有着重要影响。为此,我们找到松弛直径为600 mm,翘距分别为0,10 mm, 20 mm,30 mm,50 mm,100 mm的Φ1.6 ER5356焊丝进行MIG焊接试验,焊接工艺参数见表3。

采用上述不同翘距的焊丝依次进行焊接试验发现,采用翘距为0、10 mm、20 mm的焊丝试验时,送丝稳定,焊接稳定性良好;

采用翘距为30 mm的焊丝试验时,可以感觉到焊枪略有抖动,焊接稳定性较好;

焊丝翘距为50 mm时,焊枪抖动明显,易出现焊接断弧,影响送丝稳定性,同时,焊丝偏离喷嘴中心,焊点位置难以控制,严重影响焊缝成形质量;

当翘距达到100 mm时,由于翘距过大,使焊丝与导丝管的摩擦力进一步增加,送丝波动较大,焊枪抖动更加明显,焊丝严重偏离焊缝中心,焊缝成形差。

因此,在焊丝生产过程中,翘距应控制在30 mm以下。

4 结 语

①将表面光亮化工艺由刮削→清洗调整为刮削→清洗→刮削。表面光亮化工艺调整后,将水箱清洗后残留在焊丝表面的少部分杂质经过刮削清除,提高了焊丝表面的光洁度,有效的改善了产品送丝稳定性。

②通过对不同松弛直径的Φ1.6 ER5356铝合金焊丝进行MIG焊接试验发现,松弛直径不宜过大或者过小,而应介于一定范围内,试验结果表明,松弛直径在500~700 mm范围内时,具有良好的送丝稳定性。

③在其他条件一致的情况下,对不同翘距的Φ1.6 ER5356铝合金焊丝进行MIG焊接试验,结果表明,在翘距小于30 mm时,焊丝送丝稳定,焊缝成形良好;翘距大于50 mm时,由于焊丝与导丝管的摩擦力较大,使送丝过程中焊丝波动较大,送丝稳定性变差。

参考文献:

[1] 黄敏,刘铭,张坤,等.铝及铝合金焊丝的研究与发展现状[J].有色金属加 工,2008,(30).

[2] 李亚江.焊接冶金学—材料焊接性[M].北京:机械工业出版社,2006.

[3] 刘兵,彭超群,王日出,等.大飞机用铝合金的研究现状及展望[J].中国有 色金属学报,2010,(9).

[4] 朱树清.CO2气保焊丝送丝不均匀原因分析[J].金属制品,2000,(2).

[5] 唐良喜,黄献祥,李赟丰,等.浅析铝及铝合金MIG焊丝送丝稳定性影响 因素[J].现代焊接,2015,(7).

[6] 孙强,何实,陈佩寅,等.焊接送丝稳定性与表面状态关系研究[J].焊接,

2009,(9).

[7] 陈启武,王长喜.积线式精拉机生产焊丝时缺陷的产生及消除[J].金属 制品,2002,(4).