磷—氮—硼复合阻燃剂处理橡胶木的初步研究

蒋汇川 李民 李晓文 陆全济 李冠君 李家宁

摘 要 采用水基型磷-氮-硼复合阻燃剂,对炭化及未炭化橡胶木进行浸注处理,分析不同配方的阻燃剂对橡胶木增重率(WPG)、抗弯弹性模量(MOE)和抗弯强度(MOR)的影响。结果表明:不同配方的阻燃剂对未炭化橡胶木的增重率无显著影响,而对炭化橡胶木的增重率有显著影响。不同配方的阻燃剂对未炭化和炭化橡胶木的MOE和MOR均无显著影响,但炭化橡胶木的MOE和MOR明显低于未炭化橡胶木。

关键词 橡胶木;炭化;磷-氮-硼复合阻燃剂;增重率;力学性能

中图分类号 S781 文献标识码 A

Abstract The influences of different formulations of water-based fire retardants (phosphorus-nitrogen-boron) on weight percent gain (WPG) and mechanical properties (MOE and MOR) of rubber wood (untreated and heat-treated) impregnation with the fire retardants were studied. The results indicated that different formulations of water-based fire retardants had significant effects on WPG of heat-treated rubber wood, but had no significant effects on WPG of untreated rubber wood and MOE and MOR of both untreated and heat-treated rubber wood.

Key words Rubber wood;Heat-treatment;Phosphorus-nitrogen-boron fire retardants;Weight gain rate;Mechanical properties

doi 10.3969/j.issn.1000-2561.2016.05.023

橡胶树(Hevea brasiliensis),又称巴西橡胶树,属大戟科橡胶树属植物,原产于亚马逊森林,20世纪初引入中国,是中国热带地区重要的经济作物,广泛种植于海南岛、云南省南部、广西自治区南部及福建漳州地区。2014年,中国天然橡胶种植面积超过114.7万hm2,居世界第3位[1]。种植橡胶树的主要目的是获得天然胶乳,但随着橡胶树产胶能力的下降,一般在30 a后对其进行更新采伐,更新采伐后的橡胶树木材又成为宝贵的木材资源。目前,中国每年可更新采伐的橡胶树原木大约在200万m3,已成为热带地区出产的重要人工林商品材。

橡胶木木材色泽淡雅、纹理均匀、密度和强度适中、加工和涂饰性能好,适宜制作家具、地板、室内装饰装修材料和建筑模板。近年来,笔者所在研究团队致力于橡胶木高温热改性技术研究[2-7],旨在提高橡胶木的尺寸稳定性和耐久性。但跟其他天然木材一样,橡胶木同属易燃材料,在家具、木地板等装饰装修材料领域的广泛使用,无疑增加了火灾发生的可能性,这对建筑物及木制品的使用都带来了安全隐患。因此,必须对其进行阻燃处理,才能满足国家《建筑设计防火规范》(GB 50016-2014)、《建筑内部装修设计防火规范》(GB 50222-1995)等消防法规的要求。

目前,对橡胶木进行阻燃处理的研究报道还很少。中国林业科学研究院木材工业研究所于20世纪90年代末采用自行研制的WFR阻燃剂对橡胶木胶合板进行了阻燃处理研究,阻燃处理后的橡胶木胶合板的阻燃性能达到建筑材料难燃B1级(GB 8625-88)[8-9],对橡胶木表面霉菌有一定的防治效力[10],对蓝变菌的防治效果达100%,但吸潮性均高于未处理的普通橡胶木胶合板[11]。

木材阻燃剂的种类繁多,按含有阻燃元素或阻燃元素的组合可分为磷系、硼系、磷-氮系、磷-氮-硼系等[12]。用于木材及其木质材料阻燃的物质多是含P、N、B等的无机物或有机物,这类物质有着极为优良的阻燃和耐火性能[13]。但硼系阻燃剂由于其低溶解度,很难以水溶液的形式进入木材内部,而单独的P、N系无机盐类阻燃剂析出现象也比较严重。鉴于各类阻燃剂的缺陷,现代实用的阻燃剂绝大多数是充分利用阻燃协同作用、含有多种阻燃元素的复合型阻燃剂。含有P-N-B的水基型阻燃体系是未来木材阻燃剂发展的主流,国内外商用木材阻燃剂的主流产品基本采用水基型P-N-B阻燃体系。如美国AWPA FR-2阻燃剂[14]、Dricon阻燃剂[15]、Pyro-Guard阻燃剂(HOOVER)、Exterior Fire-X阻燃剂(HOOVER)[16],中国的东北林业大学FRW阻燃剂[17]、北京林业大学BL阻燃剂[18]等。

鉴于此,根据AWAP P50-2010《Standard for Fire Retardant FR-2》要求,配制了3种不同配方的P-N-B复合阻燃剂,对炭化及未炭化橡胶木进行初步研究,主要分析不同配方的P-N-B复合阻燃剂对阻燃橡胶木的增重率、抗弯弹性模量(MOE)和抗弯强度(MOR)的影响,以期为橡胶木的阻燃处理技术提供试验依据。

1 材料与方法

1.1 材料

人工林橡胶树木材(PR107,30 a生),采自海南省儋州市中国热带农业科学院试验场五队,试材采集、锯解按GB/T 1927~1929-2009标准进行。干燥至含水率为12%时制成300 mm×20 mm×20 mm(MOE和MOR)、20 mm×20 mm×20 mm(增重率,L×R×T)的标准径弦向试件备用。

磷酸一铵(NH4H2PO4,MAP),工业级;磷酸二铵[(NH4)2HPO4,DAP],工业级;聚磷酸铵[(NH4)n+2PnO3n+1,APP],工业级;硼酸(H3BO3,BA),工业级;硼砂(Na2B4O7·10H2O,SB),工业级。

1.2 方法

P-N-B复合阻燃剂的制备:根据AWAP P50-2010《Standard for Fire Retardant FR-2》配制P-N-B复合阻燃剂。FR-2阻燃剂的化学配比要求见表1,取配比要求中的平均值,配制了3种P-N-B复合阻燃剂,均为无色澄清溶液,其pH值分别为6.4、6.7、6.6。

热处理工艺:采用芬兰ThermoWood热处理工艺。首先缓慢升温至130 ℃,待木材含水率降至5%以下,再快速升温至200 ℃并保持3 h。温度升至130 ℃时通入过热蒸汽作为保护气体,改性结束后停止加热,并适量通入冷却水降温,保持通入过热蒸汽直到温度降至130 ℃以下。

阻燃处理:前真空度为0.095 MPa,处理时间为15 min,浸注压力为1.0 MPa,浸注时间为30 min。

1.3 性能测试

增重率:在本研究中增重率分为湿增重率和干增重率。湿增重率是指木材经阻燃处理后未经干燥而直接称量计算的增重率。干增重率是指木材经阻燃处理后干燥至质量恒定后称量计算的增重率。每个处理条件下10个试件。

力学性能:试件在20 ℃、相对湿度65%的条件下处理4周,参照GB/T 1936.2-2009《木材抗弯弹性模量测定方法》和GB/T 1936.1-2009《木材抗弯强度试验方法》进行MOE和MOR测试,每个处理条件下10个试件。

2 结果与分析

2.1 不同配方阻燃剂处理橡胶木的平衡含水率和密度

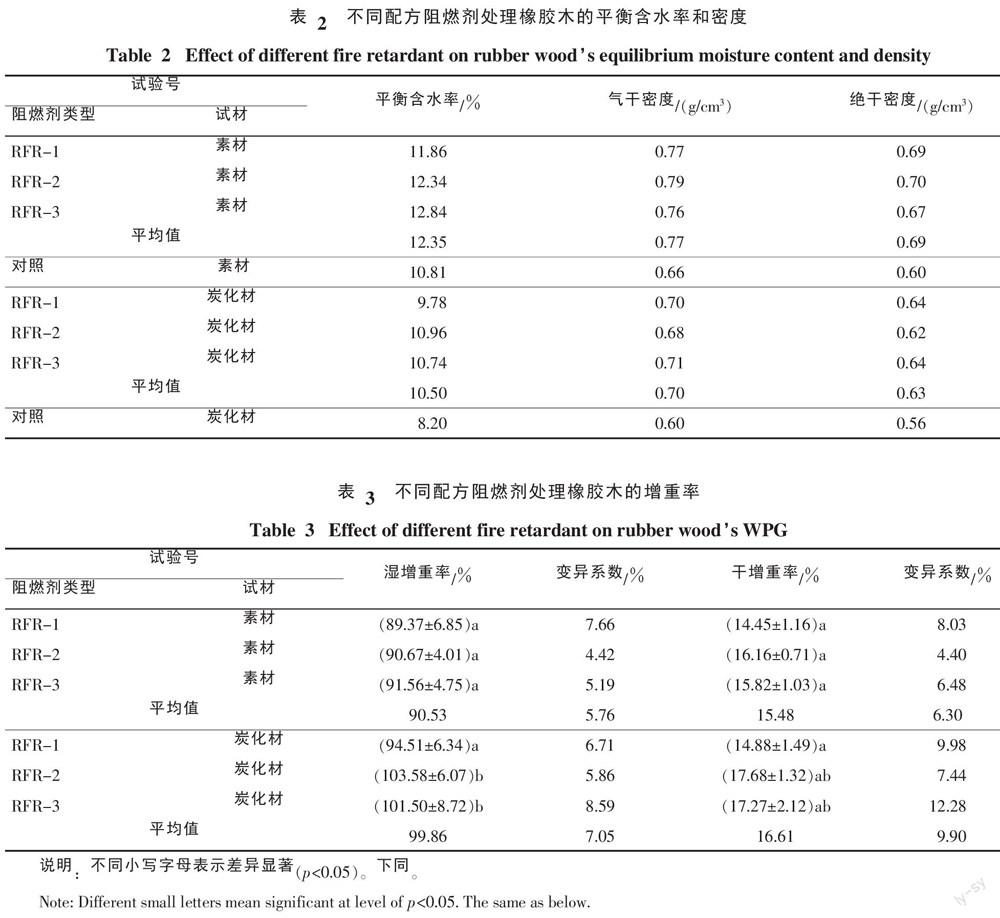

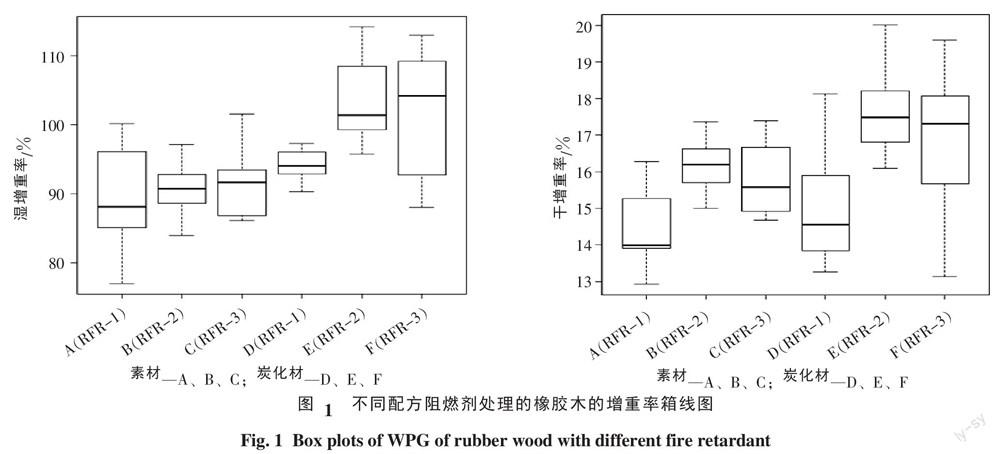

不同配方阻燃剂处理的橡胶木的平衡含水率和气干密度、绝干密度见表2。由表2可知,经阻燃处理后的炭化橡胶木的平衡含水率低于未炭化橡胶木,这与此前研究经炭化处理后橡胶木的平衡含水率明显下降的结论一致[2-3],主要是因为炭化过程中木材内部发生热降解反应,半纤维素中的亲水性基团(如羟基)减少,导致炭化材的吸湿性明显低于未炭化材。经阻燃处理的橡胶木的平衡含水率均高于对照未阻燃处理的橡胶木,这与所使用的是水基型阻燃剂本身具有一定的吸湿性有关。在3个不同配方中,RFR-1的平衡含水率最低。就密度而言,炭化材的气干密度和绝干密度均低于未炭化材,而3个不同配方中,密度的差异并不显著,这与3种阻燃剂均为FR-2水基型阻燃剂及橡胶木优良的渗透性有关。

2.2 不同配方阻燃剂处理橡胶木的增重率

在相同的处理条件下,不同配方阻燃剂处理后的橡胶木增重率存在不同的差异。不同配方阻燃剂处理橡胶木的增重率结果见表3和图1。从表3和图1中可知,炭化橡胶木的湿增重率和干增重率均高于未炭化橡胶木,平均分别为99.86%和16.61%。而3种不同配方阻燃剂中,以RFR-2阻燃的浸注效果最好,增重率最高(素材的湿增重率略低于RFR-3),炭化和未炭化橡胶木的湿增重率和干增重率分别为103.58%、17.68%和90.67%、16.16%。

由统计分析可知,不同配方阻燃剂对未炭化橡胶木增重率没有显著影响,而对炭化橡胶木增重率有显著影响。对未炭化橡胶木而言,阻燃处理后试材的平均湿增重率为90.50%,平均干增重率为15.48%,不同配方之间并没有明显的差异。对炭化橡胶木而言,阻燃处理后试材的平均湿增重率为99.86%,平均干增重率为16.61%。经RFR-2阻燃剂处理后橡胶木湿、干增重率最大,分别为103.58%、17.68%,RFR-1阻燃剂增重率最小,与RFR-2、RFR-3的差异显著。总体看,未炭化橡胶木和炭化橡胶木经阻燃处理后增重率有不同程度的增加。这是因为木材阻燃处理是将阻燃剂注入木材内部的一种物理化学过程,是阻燃剂在木材中的一种质量流的现象,木材对阻燃剂的吸收量(即增重率)与木材的渗透性有着极其密切的关系。在真空加压浸注下,阻燃剂克服木材内毛细管流动阻力、气-液界面张力及纹孔的阻力,实现了阻燃剂在木材中的渗透。在实验中,炭化材的增重率明显高于素材的增重率,这可能与橡胶木经炭化处理后渗透性增强有一定的关系。

2.3 不同配方阻燃剂处理橡胶木的力学性能

在相同的处理条件下,不同配方阻燃剂处理后的橡胶木MOE和MOR测试结果见表4和图2。由表4及图2可知,经阻燃处理后,炭化橡胶木的MOE发生了不同程度的下降,而MOR出现上升态势。而对于未炭化橡胶木而言,阻燃处理后MOE增大,而MOR有一定程度的下降。

由统计分析可知,不同配方阻燃剂对未炭化和炭化橡胶木的MOE和MOR均无显著影响。对未炭化橡胶木而言,经阻燃处理后的试材的MOE较未处理的增大,而MOR降低(RFR-3除外)。经阻燃处理后未炭化橡胶木的平均MOE为11 608 MPa,平均MOR为82 MPa。而对炭化橡胶木而言,经阻燃处理后的试材的MOE较未处理的降低,而MOR增大。经阻燃处理后未炭化橡胶木的平均MOE为8 612 MPa,平均MOR为45 MPa。炭化橡胶木的MOE和MOR较未炭化的降低。这是因为在炭化过程中,木材中的半纤维素发生了降解等热化学反应,导致强度下降。

3 讨论与结论

木材凭借其独特的材料性能和优良的环境学特性被大量用于建筑、装饰装修等领域,但木材属于易燃材料,在一定程度上限制了其使用范围,因此对木材进行阻燃处理有着十分重要的现实意义[19]。木材由于其多孔特性决定了木材阻燃剂的主流品种为水溶性产品,鉴于目前的科技发展水平,在较长时间内,磷-氮-硼系水基型阻燃体系是木材阻燃剂的主流[20]。许多学者也研究了磷氮硼系复合阻燃剂,主要用于木材、竹材、胶合板、刨花板等阻燃处理[21-24]。刘燕吉等[25]成功研发了WFR木质材料系列阻燃技术,包括多功能系列阻燃剂及阻燃型木材、胶合板、刨花板和中密度纤维板的生产工艺,该系列阻燃剂阻燃效果好、流失性小、低毒、低污染、防腐、防霉。朱家琪等[8-9]研究了阻燃橡胶木胶合板的吸湿性、抗霉性能、阻燃性能及燃烧性质和热性质,结果发现阻燃橡胶木胶合板的阻燃性能达到建筑材料难燃B1级(GB 8625-88),对橡胶木表面霉菌有一定的防治效力[10],对蓝变菌的防治效果达100%,但吸潮性欠佳,高于未处理橡胶木胶合板[11]。由于使用的WFR阻燃剂是树脂型阻燃剂,吸潮性较普通磷-氮系阻燃剂有所改善,用该阻燃剂生产的板材阻燃性能和物理力学性能良好。

上述研究中虽然取得了较好的效果,并均没有涉及阻燃橡胶木的研究。因此,本试验根据AWAP P50-2010《Standard for Fire Retardant FR-2》对FR-2型阻燃剂化学配比要求,从影响阻燃处理橡胶木的物理力学性能的角度配制了3种不同的水基型P-N-B复合阻燃剂,主要以增重率和MOE、MOR为参考指标进行了分析,结果发现不同配方的P-N-B复合阻燃剂对炭化橡胶木的增重率有显著影响,而对橡胶木的MOE和MOR均无显著影响,炭化橡胶木的MOE和MOR明显低于未炭化橡胶木。从本研究结果与同行研究来看,树脂型P-N-B阻燃剂相比单一的P-N-B阻燃剂,阻燃处理的木材物理力学性能、抗流失性和阻燃性能好,因此,树脂型P-N-B阻燃剂仍然是木材阻燃未来主要的研究方向。

参考文献

[1] Association of natural rubber producing countries[R]. Natural rubber trends and statistics report, 2015, 7(6): 28.

[2] 李家宁, 李 民, 李晓文,等. 高温热处理改性橡胶木的初步研究[J]. 木材加工机械, 2010, 21(1): 8-10.

[3] 秦韶山, 李 民, 李晓文,等. 处理温度对高温热改性橡胶木物理力学性能的影响[J]. 热带作物学报, 2011, 32(3): 533-539.

[4] 李晓文, 李 民, 秦韶山,等. 高温热改性橡胶木的生物耐久性[J]. 林业科学, 2012, 48(4): 108-112.

[5] 李 民, 李家宁, 马 心, 等. 硅溶胶浸注-热处理改性橡胶木物理性能初探[J]. 热带农业科学, 2013, 33(12): 75-78.

[6] 秦韶山, 李家宁, 李晓文,等. MUF树脂浸注改性橡胶木初步研究[J]. 热带农业科学, 2013, 33(7): 68-73.

[7] 李晓文, 李 民, 秦韶山,等. 硼预处理对橡胶木热改性材颜色和力学性能的影响[J]. 热带农业科学, 2011, 31(9): 65-68.

[8] 朱家琪, 刘燕吉, 高超英. 橡胶木胶合板阻燃技术研究Ⅰ. 橡胶木胶合板的阻燃处理[J]. 木材工业, 1999, 13(1): 15-17.

[9] 朱家琪, 刘燕吉, 高超英. 橡胶木胶合板阻燃技术研究Ⅳ.橡胶木胶合板的燃烧性质及热性质[J]. 木材工业, 1999, 13(4):6-8.

[10] 骆土寿, 施振华, 刘燕吉, 等. 橡胶木胶合板阻燃技术研究Ⅱ. WFR阻燃剂处理橡胶木胶合板的抗霉变效果[J]. 木材工业, 1999, 13(2): 22-23.

[11] 刘燕吉, 朱家琪, 高超英. 橡胶木胶合板阻燃技术研究Ⅲ. 橡胶木阻燃胶合板的吸潮性[J]. 木材工业, 1999, 13(3): 10-13.

[12] Kandola B K, Horrocks A R, Price D, et al. Flame-retardant treatments of cellulose and their influence on the mechanism of cellulose pyrolysis[J]. Polymer Reviews, 1996, 36(4): 721-794.

[13] 李 坚. 新型木材[M]. 哈尔滨: 东北林业大学出版社,1993.

[14] AWPA C1-98 All timber products-Preservative treatment by pressure processes[S]. American Wood-Preservers Association,1998.

[15] Preservative & Fire Retardant Treated Wood,Wolmanized Wood[EB/OL]. http://www.wolmanizedwood.com/. 2015-7-29.

[16] Hoover Treated Wood Products-Fire Retardant Treated Wood[EB/OL]. http://www.frtw.com/. 2015-7-29.

[17] 王清文. 新型木材阻燃剂FRW[D]. 哈尔滨:东北林业大学,2000.

[18] 李光沛, 余丽萍, 刘 毅. BL-环保阻燃剂[J]. 精细与专用化学品, 2006, 14(18): 9-10.

[19] 何明明, 于广和, 孙玉泉. 国内外木材阻燃研究现状、处理技术及发展趋势[J]. 中国阻燃, 2013(2): 6-10.

[20] 王清文. 木材阻燃剂技术进展[J]. 东北林业大学学报, 1999, 43(6): 85-90.

[21] 姚春花, 卿 彦,吴义强. 磷-氮-硼复合木材阻燃剂配方优化及处理工艺[J]. 林业科技开发, 2010, 24(5): 91-93.

[22] 陈志林,胡 拉. 磷氮硼复合阻燃剂处理桉树胶合板的性能评价[J]. 木材工业, 2013, 27(3): 38-41.

[23] 靳肖贝, 李瑜瑶, 温旭雯,等. 磷氮硼复配阻燃剂处理竹材的热降解及燃烧性能[J]. 林产工业, 2015, 52(12): 40-44.

[24] 付晓丁. 磷氮硼阻燃剂的制备及其对刨花板阻燃性能影响的研究[D]. 北京: 中国林业科学研究院, 2012.

[25] 刘燕吉, 朱家琪,高超英. 木质材料系列阻燃技术的研究[J]. 木材工业, 1995, 9(6): 12-16.