驱动桥输入轴断裂分析及改善

旷鹏 陈乾

【摘 要】重型商用车的驱动桥在工作过程中,除承受载荷外,还需承受较大的扭矩,对整车的行驶安全性具有较大的影响。某新车型在试验过程中出现驱动桥输入轴断裂的现象,文章通过材质检测及理论计算,分析工艺过程,对失效因素进行排查,最终找到失效原因,并提出改善措施,改善后验证效果良好。

【关键词】驱动桥;输入轴;硬度;金相

【中图分类号】U467 【文献标识码】A 【文章编号】1674-0688(2016)09-0075-03

0 引言

驅动桥是整车动力传递的关键环节,驱动桥的输入轴将传动轴输出的力矩传送至车轮,在工作过程中承受较大的扭转和冲击疲劳,是关系车辆行驶安全的关键零部件[1]。某车型在进行整车定型试验时,出现驱动桥输入轴断裂的现象,需开展原因分析并制定整改措施,以提高新车型质量。

1 断裂位置

从1#故障件(如图1所示)及2#故障件(如图2所示)上可以看出,均为大头端花键齿根部出现扭曲变形及断裂。该位置变形断裂的主要原因可能为材质、硬度、金相组织存在异常导致强度降低或者应力集中产生断裂。

2 材质分析

2.1 材料检测

表1为故障件材料成分检验结果,该零件要求材质为42CrMo,可看出材料成分符合要求(由于1#故障件及2#故障件为同批次零件,材料成分可认为一致)。

2.2 硬度检测

对故障件进行表面及心部硬度测试,1#故障件及2#故障件的表面硬度均为50 HRC,1#故障件的心部硬度为22~24 HRC,2#故障件的心部硬度小于17 HRC,而理论上要求表面硬度为55~60 HRC,心部硬度为26~32 HRC,均不合格。

2.3 金相组织检测

表2为金相组织检验结果,从中可以得出以下结论。

(1)断口处齿顶含铁素体多,组织软,塑性大,因此断口处齿轮严重扭曲变形。

(2)断口面心部金相含较多铁素体,且晶粒粗大,导致心部组织软,易变形,承受能力弱。

3 理论计算验证

故障件所配车型为6×4牵引车,该车型的基本配置及载重情况详见表3,基于该配置信息进行输入轴受力计算。

3.1 输入轴扭矩计算

(1)通过发动机最大扭矩计算:M1输入=M发动机×i0×η=2 060×15.53×0.95=3 039 2.21 N·m(1)

式中:M发动机为发动机最大输出按矩;i0为变速箱1挡速比;η为机械效率,取0.95。

(2)通过车轮打滑临界条件计算:

M输入(3.08)=■=■=27 130 N·m(2)

式中:G为双桥满载静负荷;i主减为主减速比;μ为地面附着系数;η为机械效率,取0.95。

车轮打滑时所承受的扭矩即为输入轴工作时承担的最大扭矩,即3.08速比输入轴最大承载:M(3.08)=27 130 N·m。

3.2 输入轴弯矩计算

输入轴上装有斜齿齿轮,承受齿轮反作用的轴向力及径向力,受力分析如下。

根据受力分析计算断口处弯矩:

(1)根据输入轴x-y平面的受力情况计算断口处的弯矩大小。

Mx,x-y=6 589.98×0.1=659 N·m(3)

(2)根据输入轴x-z平面的受力情况计算断口处的弯矩大小。

Mx,x-z=53 111.8×0.1=5 311.2 N·m(4)

(3)根据圆形截面弯矩合成计算总弯矩大小。

Mx=■=5 351.9 N·m(5)

3.3 断口应力分析

根据实际硬度检验结果估算心部及淬硬层的许用应力[2](为便于比较计算,取表层硬度为55 MPa,心部硬度为26 MPa):

[σ心17HRC]≈0.9(49.1+3.174×170-16)

=515.4 MPa(6)

[σ心22HRC]≈0.9(49.1+3.174×220-100)

=582.6 MPa(7)

[σ淬50HRC]≈0.9(49.1+3.174×500+16)

=1 486.9 MPa(8)

[σ心26HRC]≈0.9(49.1+3.174×260+16)

=801.3 MPa(9)

[σ淬55HRC]≈0.9(49.1+3.174×550+16)

=1 629.7 MPa(10)

根据样件实际情况(半径R=30 mm;淬硬层深δ=7 mm)进行计算。

则抗扭模量:Wt=■=42.39×10-6 m3(11)

抗弯模量:Wx=■=21.2×10-6 m3(12)

根据公式τ=■,计算输入轴扭转应力:

τ=■×106=640 MPa(13)

根据公式σ=■,计算输入轴弯曲应力:

σ=■×106=252.45 MPa(14)

则截面受到的最大应力为σ=■=688 MPa,位于断口外表面。

3.4 安全系数计算

分别对断裂样件、合格样件进行理论及实际应力和扭矩计算[2],可得出其安全系数,计算结果如下。{1}合格样件(心部硬度为26 HRC,表面硬度为55 HRC):理论最大极限应力为1 043.9 MPa,实际计算最大应力为688 MPa,安全系数为1.52。{2}1#故障件(心部硬度为22 HRC,表面硬度为50 HRC):理论最大极限应力为768.1 MPa,实际计算最大应力为688 MPa,安全系数为1.12。{3}2#故障件(心部硬度为17 HRC,表面硬度为50 HRC):理论最大极限应力为670.9 MPa,实际计算最大应力为688 MPa,安全系数为0.98。

根据前面计算及金相分析,得出结论如下:{1}通过金相分析,心部铁素体成粗大晶粒,组织较软,强度低,可塑性大,在受到较大载荷时,在心部容易发生变形而导致失效。{2}根据断面分析,垂直轴向的断裂模式主要为解理断裂,断裂方向为晶向。{3}根据金相分析,花键齿顶的马氏体组织少,铁素体+珠光体结构,导致硬度低,容易产生严重扭曲变形。{4}根据受力计算,在打滑工况下,由于心部硬度不足,强度较低,导致输入轴整体承载能力下降(安全系数下降),降低26%~36%;结合金相分析,花键处淬硬层存在不均匀且深度不足等问题,增加风险程度,故输入轴存在断裂风险。

4 工艺过程分析

(1)心部组织为珠光体+索氏体+网状、块状铁素体:主要原因是调质冷却效果不良引起,淬火时采用整框(20件/框)竖直式吊入,导致中间部位个别零件冷却效果不佳。

(2)表面硬度偏低:主要原因为淬火液浓度偏高,PAG淬火液浓度要求为7%~10%,正常添加淬火液时,操作工人凭经验添加,未能进行检测,导致浓度偏高。

5 改进方案及效果

5.1 改善措施

(1)取消退刀槽,减少应力集中。

(2)采用单根悬挂淬火,避免中间部位个别零件冷却效果不佳。

(3)严格按规定控制淬火液浓度的添加,采用折光仪对淬火液浓度进行检测,达到7%~10%的要求后方能进行生产。

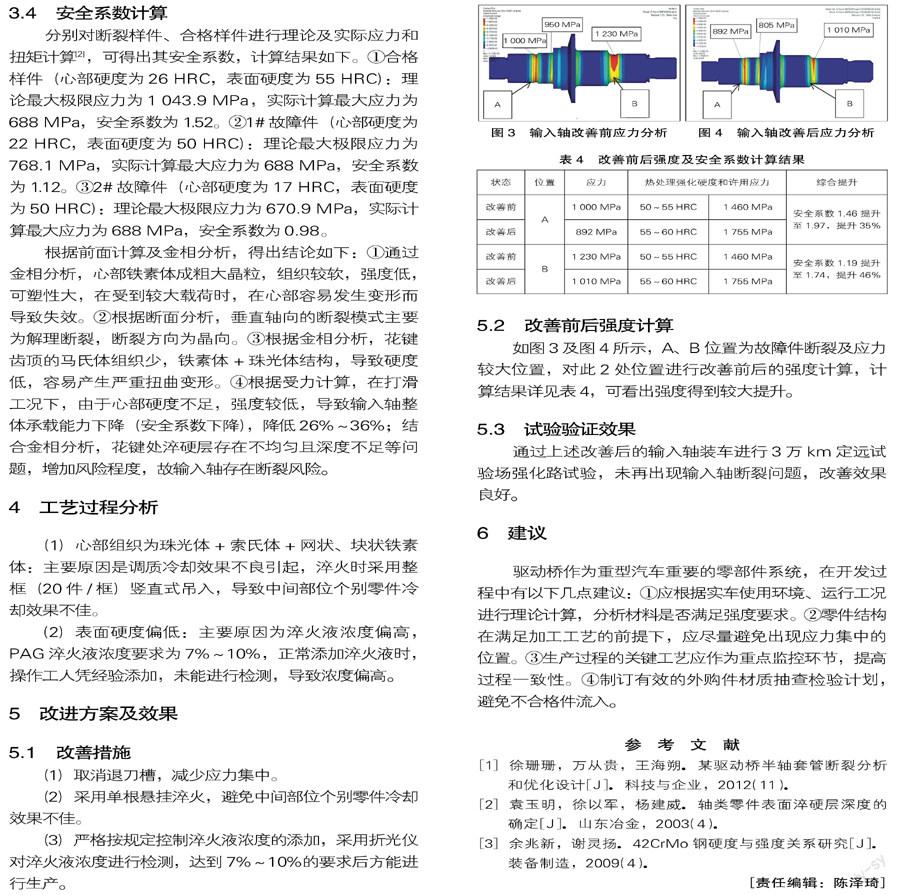

5.2 改善前后强度计算

如图3及图4所示,A、B位置为故障件断裂及应力较大位置,对此2处位置进行改善前后的强度计算,计算结果详见表4,可看出强度得到较大提升。

5.3 试验验证效果

通过上述改善后的输入轴装车进行3万km定远试验场强化路试验,未再出现输入轴断裂问题,改善效果良好。

6 建议

驱动桥作为重型汽车重要的零部件系统,在开发过程中有以下几点建议:{1}应根据实车使用环境、运行工况进行理论计算,分析材料是否满足强度要求。{2}零件结构在满足加工工艺的前提下,应尽量避免出现应力集中的位置。{3}生产过程的关键工艺应作为重点监控环节,提高过程一致性。{4}制订有效的外购件材质抽查检验计划,避免不合格件流入。

参 考 文 献

[1]徐珊珊,万从贵,王海朔.某驱动桥半轴套管断裂分析和优化设计[J].科技与企业,2012(11).

[2]袁玉明,徐以军,杨建威.轴类零件表面淬硬层深度的确定[J].山东冶金,2003(4).

[3]余兆新,謝灵扬.42CrMo钢硬度与强度关系研究[J].装备制造,2009(4).

[责任编辑:陈泽琦]