深井钻杆疲劳刺漏原因与钻柱设计

王新虎,卢 强,苏建文,谢巨良

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.塔里木油田分公司 新疆 库尔勒 841000)

深井钻杆疲劳刺漏原因与钻柱设计

王新虎1,卢强2,苏建文2,谢巨良2

(1.中国石油集团石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;2.塔里木油田分公司新疆库尔勒841000)

摘要:分析了西部油田多年钻杆大量疲劳刺漏的原因,认为127 mm钻杆不适合深井、超深井的的大拉力、高扭矩、高转速、大狗腿、强腐蚀等等复杂工况。通过计算论证,表明只有大直径钻杆才能满足深井、超深井安全钻进的要求,提出了用于深井的大直径钻柱设计思想,推荐了可用于深井、超深井的大直径钻杆。

关键词:钻柱;深井;设计;疲劳

1西部某油田钻杆疲劳刺漏概况

近几年西部某油田钻具失效情况发生了明显的变化,表1是钻具失效类型及次数变化情况。

在西部油田会战初期,物资供应充足,钻杆更新很快,主要使用的是新钻杆及一级钻杆,所以2000年以前钻杆疲劳刺漏很少,主要以底部钻具螺纹疲劳断裂为主。随后推广应用了中国石油石油管工程技术研究院的抗疲劳螺纹技术,并对底部钻具螺纹及时 “赶扣”维修,钻具螺纹断裂失效明显减少。随着体制的改革,钻杆更新速度减缓,从2002年开始,钻杆管体疲劳刺漏显著增加。

表1 近几年西部某油田钻具失效类型及次数变化情况

注:断指螺纹断裂,刺指钻杆刺漏。

2深井钻杆疲劳刺漏原因分析

2.1127 mm钻杆在深井、超深井中寿命显著缩短

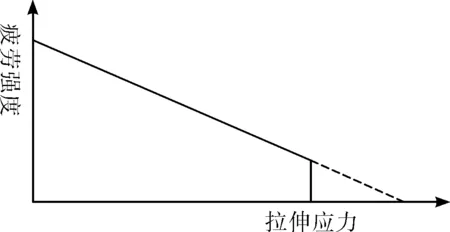

如图1示,根据古德曼的疲劳理论,钻杆的疲劳强度不仅与钻杆自身的性能有关,而且与其承受的平均应力即拉伸应力有关,拉伸应力越大,钻杆疲劳所需的最低弯曲应力幅越小,所以井越深、钻杆越靠近井口,钻杆就容易发生疲劳。图2是西部某油田钻杆疲劳刺漏深度分布图,越靠近井口,钻杆刺漏频率越高。

图1 钻杆疲劳强度与平均拉伸应力关系

图2 西部某油田2001至2005年上半年钻杆疲劳刺漏深度分析

管研院通过钻杆全尺寸疲劳试验,得出空气介质中钻杆疲劳寿命与钻杆循环弯曲应力幅及拉伸应力的关系为:

式中,N是钻杆疲劳时应力循环数;

σp是钻杆弯曲应力幅, MPa;

σj是钻杆拉伸应力, MPa;

表2是计算得到的不同井深时位于井口的127 mm钻杆(壁厚9.19 mm)的疲劳寿命,假设井口钻杆弯曲,弯矩恒定,产生弯曲应力80 MPa,底部钻铤规格为159 mm、长度200 m,泥浆比重1.20 g/cm3。计算结果表明,随着井深的增加,钻杆疲劳寿命急剧减少。在深度超过5 000 m以上井中的钻杆疲劳寿命显著低于3 000 m以下的井。

表2 计算得到的不同井深时位于井口的

表3是早期统计的长庆油田、华北油田、克拉玛依油田的钻杆使用寿命,这些油田的井深约是西部某油田的一半,内涂层钻杆的使用寿命超过10万米。表4是西部某油田2003年至2005年刺漏钻杆级别数量,刺漏钻杆大部分是二级钻杆,这些钻杆大部分是1998年前购入的进口或国内合资厂生产的钻杆,这些钻杆进尺约60 000 m,现在已经疲劳老化, 这是因为普通127 mm钻杆在深井、超深井中寿命明显缩短。

我国深井钻柱设计与浅井钻柱设计的主要区别是将浅井采用的G级钻杆改变为同尺寸的S级钻杆,只是材料强度的提高,而几何尺寸没有变化。S135钻杆与同规格尺寸的G105钻杆相比,虽然拉伸强度、抗扭强度提高,但疲劳强度并没有提高。另一个重要问题是钻柱的抗弯性能及水力性能并没有得到改善,为快速钻井不得不强化钻井参数如高转速、大排量、高泵压等,这无疑加大了钻具的损伤,增加了钻具事故,影响了钻井速度。

表3 是长庆油田、华北油田、克拉玛依油田的钻杆使用寿命

表4 西部某油田2003至2005年上半年刺漏钻杆级别

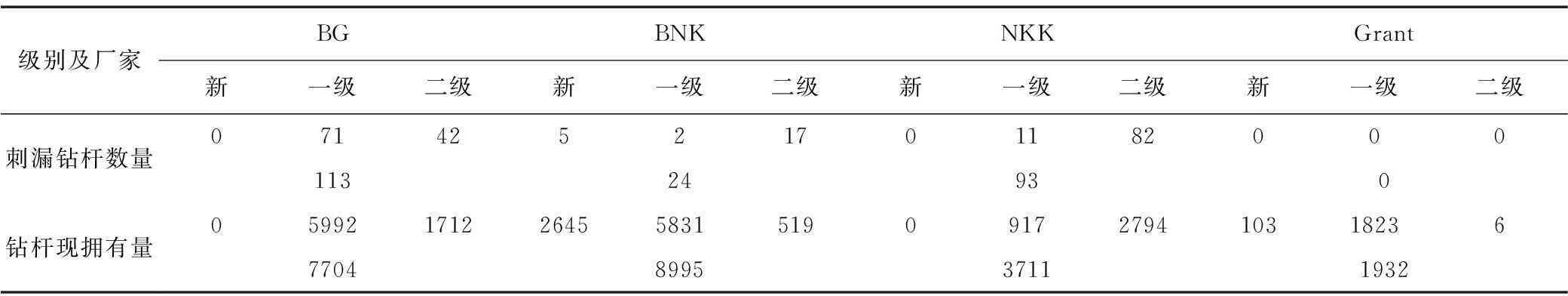

有关标准规定的指标不能反映钻杆的抗腐蚀性能,各厂家钻杆性能差异大,表5是西部某油田各厂家及不同级别钻杆2004年至2005年刺漏数量,表6是2000年以来逐步购买的BG厂国产钻杆,其进尺约30 000 m,进口NKK钻杆大部分是98年前购买的,进尺估计60 000 m。从表5及表6的数据看出BG厂钻杆寿命明显低于国外及合资厂家。

表5 西部某油田2004至2005年上半年刺漏钻杆厂家及级别

表6 西部某油田购置BG厂钻杆时间及数量

2001年油田购买BG厂127 mmS135钻杆共计6480根,于2002年初开始投入使用。该批钻杆分10套,在轮古地区、哈德地区、轮南地区、轮西地区和塔中五个区块使用,该批钻杆自投入使用至2004年上半年,累计进尺为30 156 m,共发生断裂、刺漏事故159起(其中,2002年断裂1起、刺漏45起、接头开裂33起;2003年刺漏29起;2004年1~6月刺漏51起),钻杆发生事故的频率为2.45%。降为二级以下钻杆2098根,降级率为32.38%。2002年初与该批钻杆同时购进的BNK产127 mm斜坡钻杆1800根(3套)截止到2004年上半年累计进尺38 560 m,未发生一起刺漏及断裂失效事故,降为二级以下钻杆418根,在全部用于山前井的情况下降级率为23.22%。

管研院就各厂家钻杆的性能做了许多对比试验[1],虽然国产钻杆试验数据符合API标准及我国石油行业标准,但材料耐腐蚀性明显不如其它厂家钻杆,如图3示BG钻杆腐蚀疲劳裂纹扩展速率高于其它厂家。中国石油管材研究所正深入研究以制定钻杆腐蚀疲劳性能快速评判方法。

图3 BG厂(1#)与其它厂钻杆(2#)腐蚀疲劳扩展速率

2.2钻柱转速快,转速可能与钻柱固有频率重合导致钻杆振动

钻柱转速过快无疑增大了应力交变频率,减少了钻杆疲劳寿命。

根据机械振动理论,当转速与钻柱固有频率重合时,钻柱便发生共振,共振是钻井的大敌,当共振发生时无论钻杆新旧便会很快疲劳。图4反映出钻杆刺漏数与转速的分布近似正态分布,在转速100120转/min时,钻杆刺漏数量达200次,占总数的58%,其中在110转/min时钻杆刺漏80次,二个因素导致了这个统计结果,一是可能大部分井钻柱转速主要在100120转/min,二是可能转速与钻柱固有频率重合引起钻柱共振导致钻杆刺漏。以K7016井为例,在转速120转时,连续发生了5起刺漏,而在其后的3 015~3 207 m井段,当转速为120~180转时,未发生钻具刺漏。

图4 西部某油田2001~2006年上半年刺漏钻杆转速分布

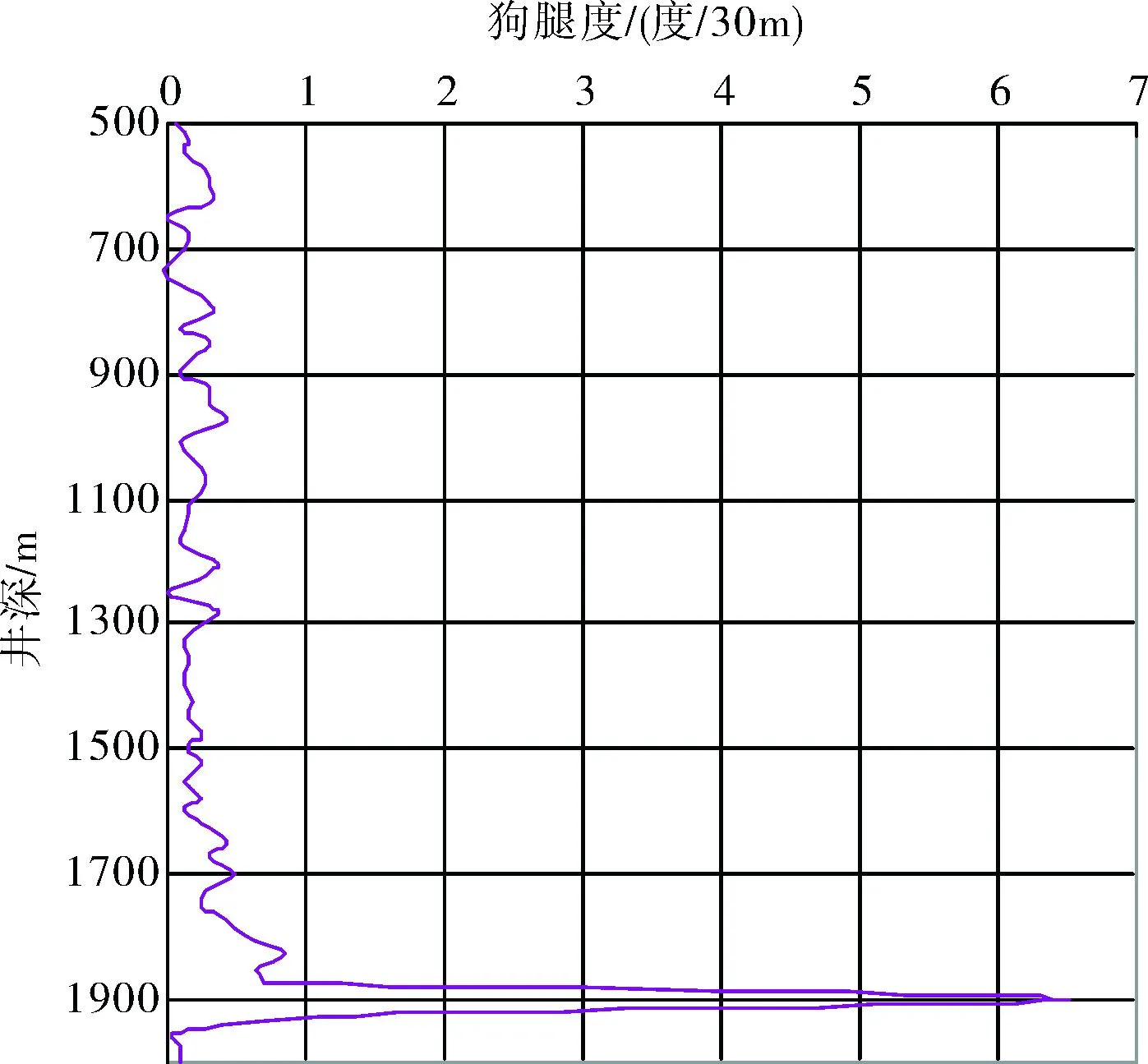

2.3一些井有较大的狗腿

当井眼特别是上部井眼出现较大的狗腿时肯定发生大量钻杆疲劳失效,如LG42与LG13井在图5、图6显示的狗腿处分别发生4次及15次钻杆疲劳刺漏。

图5 LG42井狗腿度

图6 LG13井狗腿度

2.4钻井液腐蚀

在腐蚀环境下钻杆没有疲劳极限,任何大小的循环应力都可以发生腐蚀疲劳。其中溶解氧是钻杆腐蚀的主要因素,3 ppm的氧就能够减少钻杆寿命的一半,氯离子(Cl-)加速钻杆的氧腐蚀,盐水钻井液较强的导电性也加速氧腐蚀,钻井液pH值低于10就可发生腐蚀,并非人们认为低于7。

包括西部某油田在内我国油田钻井液都没有防腐蚀设计,钻井液都有不同程度的腐蚀性,不只腐蚀钻杆也腐蚀套管,这是全国油田普遍存在的问题,并非西部某油田独有。

3深井全占柱设计

综上所述,API标准127 mm钻杆不适合深井、超深井的的大拉力、高扭矩、高转速、大狗腿、强腐蚀等复杂工况。革新钻柱设计,通过不同规格钻杆组合,不但可以提高深井钻杆疲劳寿命而且可以提高钻柱综合性能。

3.1新的钻柱设计

深井钻柱设计的趋势是使用大规格钻杆,与目前普遍使用的127 mm钻杆相比,大规格钻杆不但有更高的疲劳寿命而且有更高的拉伸强度、抗扭强度、抗弯刚度及水力性能。

显然钻柱上部采用大规格钻杆、下部采用小规格钻杆是一个好的设计思路。

表钻杆及其不同组合时钻杆疲劳寿命

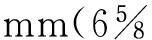

表8 推荐的大规格钻杆与127 mm钻杆尺寸及性能比较

3.2改进钻杆结构

通过改进钻植结构,进一步提高钻杆自身疲劳强度,过去那种延长内加厚过渡长度的技术仍然是一种好办法。适当增加壁厚也是一种好办法。延长钻杆外加厚长度超过内加厚长度也是一种好设计,由于增加了内加厚过度处的壁厚,所以将提高钻杆的疲劳强度。

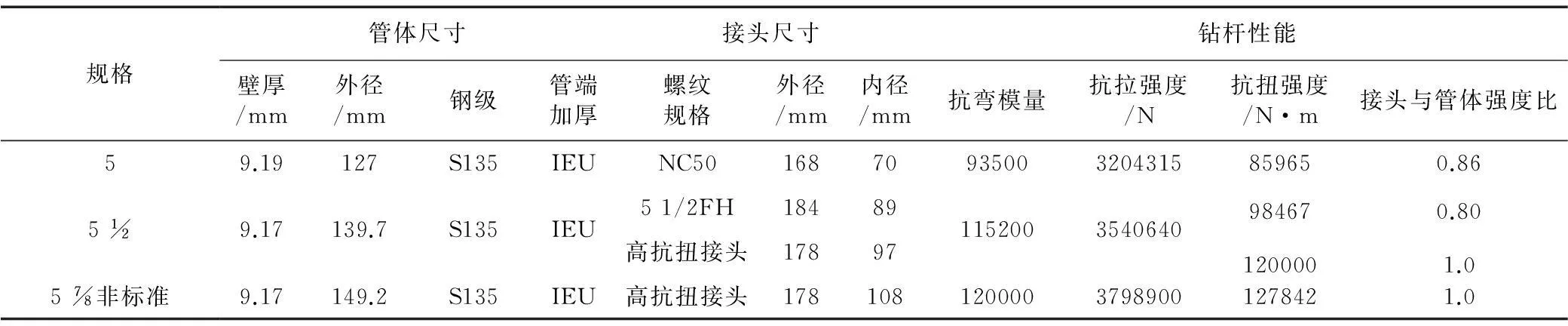

表9 不同加厚形式钻杆的结构尺寸和综合性能

4结论

1)127 mm钻杆不适合深井、超深井中大拉力、高扭矩、高转速、大狗腿、强腐蚀等复杂工况;

2)采用上部大钻杆、下部小钻杆或全部大钻杆的钻柱设计方法不但显著提高深井钻杆疲劳寿命而且也提高钻柱抗拉强度、抗扭强度、抗弯刚度及水力性能,可满足深井、超深井高质量、快速钻进的要求;

3)进一步优化钻杆加厚方式及结构、提高钢材的耐腐蚀性以提高钻杆疲劳强度。

参 考 文 献

[1] 王新虎,邝献任,吕拴录,等.材料性能对钻杆腐蚀疲劳寿命“影响的试验研究”,石油学报,2009,30(2):312-316.

[2] Terry E Prater,drill string considerations for gulf of mexico deepest well, 1999SPE/IADC drilling conference,amsterdaam, Holland,9-11 March 1999.

Analysis of Drillpipe Fatigue Wash and Drillstem Design for Deep Well

WANG Xinhu1, LU Qiang2, SU Jianwen2, XIE Juliang2

(1.CNPCTubularGoodsReseaichInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an,Shaanxi710077,China; 2.TarimOilfield,Kuerle,Xinjiang841000,China)

Abstract:This paper analyse the causes of drillpipe fatigue leak at a west oilfield in many years, it is realized that 127 mm drillpipe do not suit the great pull force, great torsional moment, rapid rotate speed, big dogleg, strong corrosion, etc.,conditions in deep and extra deep well. Through computation and analysis, it is show that large diameter drillpiepe can meet the demand for drilling deep well safety. The idea of large diameter drillstring design is put forword and large diameter drillpipe is recommended for deep well.

Key words:drill string;deep well;design;fatigue

(收稿日期:2015-11-12编辑:葛明君)

中图法分类号:TE921+.2

文献标识码:A

文章编号:2096-0077(2016)02-0043-04

第一作者简介:王新虎,男,1962年生,教授级高级工程师,中国石油集团高级技术专家,长期从事油井管失效分析与科学研究。E-mail:wangxh66@163.com

·失效分析与预防·