Φ139.7 mm×12.7 mmQ125特殊螺纹套管脱扣失效分析

张继尹,王建东,江 文,李玉飞

(1.中石化西南油气分公司石油工程技术研究院 四川 德阳 618300;2.中石油石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;3. 中石油钻井工程技术研究院 北京 102206;4.中石油西南油气田分公司工程技术研究院 四川 广汉 618300)

Φ139.7 mm×12.7 mmQ125特殊螺纹套管脱扣失效分析

张继尹1,王建东2,江 文3,李玉飞4

(1.中石化西南油气分公司石油工程技术研究院四川德阳618300;2.中石油石油管工程技术研究院,石油管材及装备材料服役行为与结构安全国家重点实验室陕西西安710077;3. 中石油钻井工程技术研究院北京102206;4.中石油西南油气田分公司工程技术研究院四川广汉618300)

摘要:页岩气开发采用水平井多段体积压裂工艺,压裂压力高达100 MPa以上。生产管柱采用高钢级厚壁特殊螺纹接箍式连接套管。接箍冲击功执行API SPEC 5CT《套管和油管规范》标准规定,在高内压压裂时接箍易发生开裂。本文通过对1口页岩气开发井生产套管试压过程中外螺纹脱扣失效分析,揭示了API SPEC 5CT标准规定只是针对API螺纹连接形式,没有考虑特殊螺纹连接的台肩效应。特殊螺纹接箍冲击功,需依据螺纹结构形式和适用的井下工况载荷确定。

关键词:生产套管;特殊螺纹;接箍;冲击功

0引言

螺纹脱扣涉及两方面的因素,一是套管材料理化性能、缺陷控制及螺纹结构;二是井下工况载荷。通过上述因素的分析揭示套管外螺纹脱扣失效机理,现场取样情况见表1。

表1 取样情况

1常规技术指标检测

依据API SPEC 5CT标准规定要求,对取样管体和接箍分别采用超声和荧光磁粉探伤仪进行无损探伤,管体和接箍外表面均未发现超标缺陷显示。几何尺寸、化学成分、拉伸力学性能、纵向和横向冲击功、硬度检测结果均符合相关技术指标要求。

2金相分析

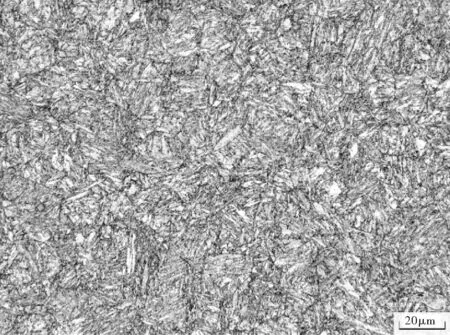

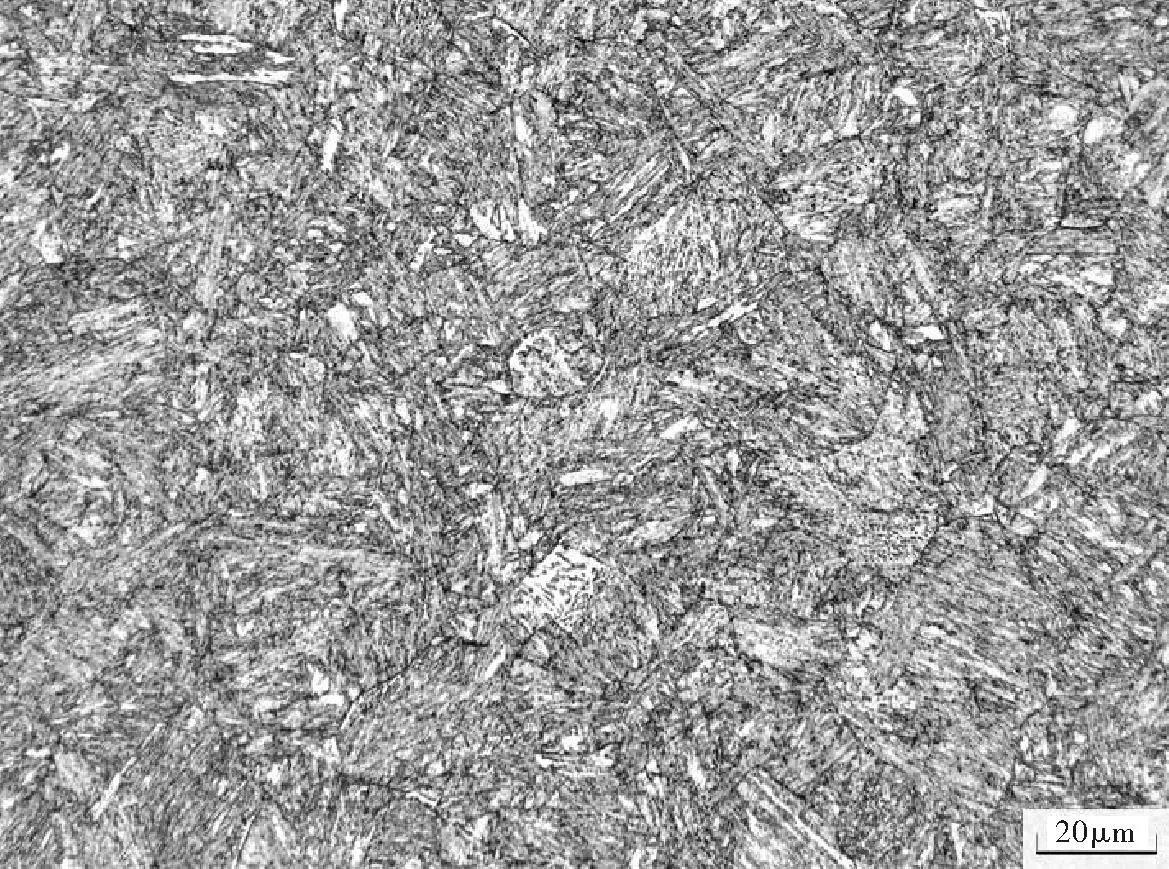

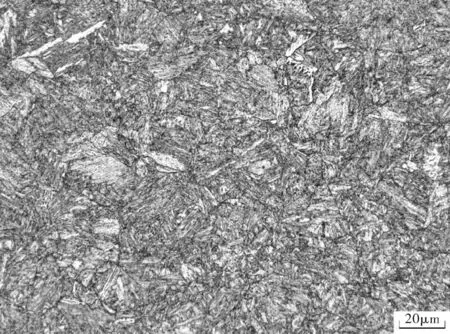

金相分析管体和接箍组织均为回火索氏体,内外表面无脱碳层,如图1、图2;接箍试样发现超尺寸B类夹杂物,夹杂物1最大长度282 μm,最大厚度47.8 μm,如图3(a);夹杂物2最大长度569 μm,最大厚度63.6 μm,如图3(b)。

图1 管体金相组织

图2 接箍金相组织

图3 接箍试样B类(复合)夹杂物

3微观形貌分析

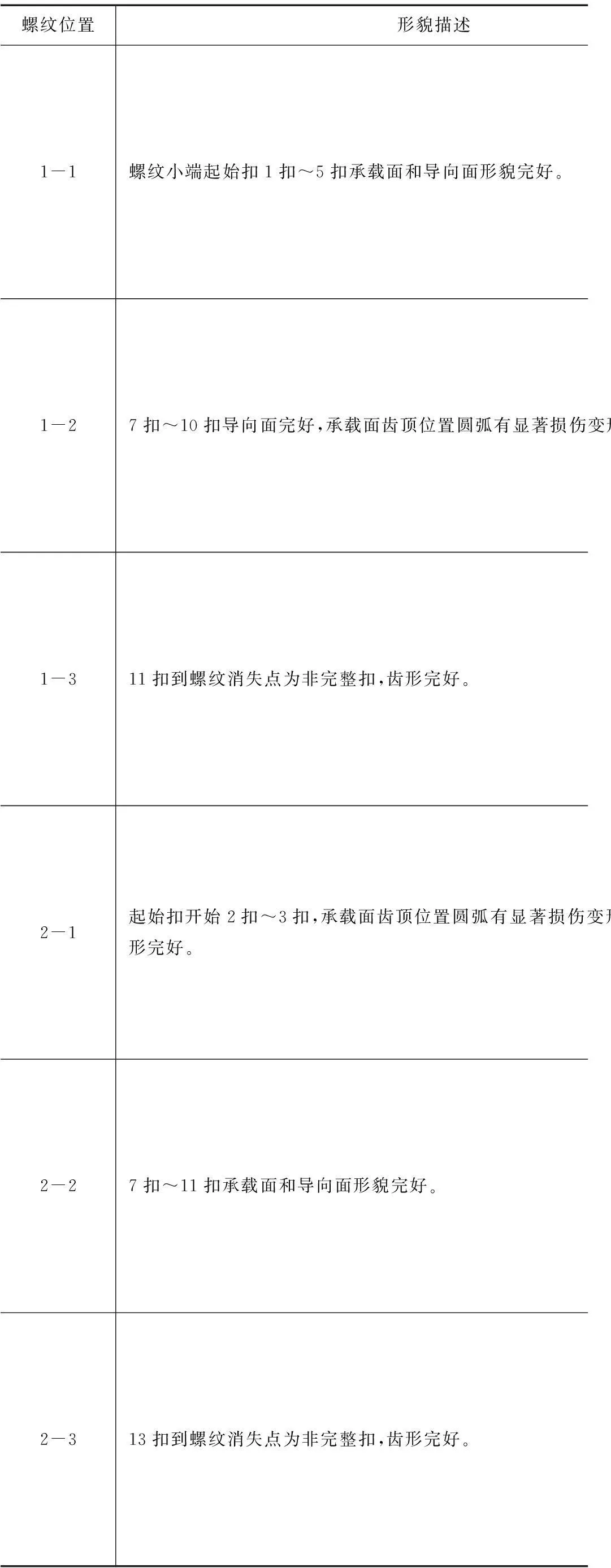

脱扣外螺纹接头上分别对称在180°方向取2个长条,取样位置如图4所示。微观形貌分析结果见表2。1-2位置的7扣~10扣和2-1位置的2扣~3扣承载面齿顶位置圆弧均有显著损伤变形,螺纹其余位置齿形完好。

4井下测井检测

采用MIT60多臂井径仪及MID-K电磁探伤测井仪检测,发现生产套管脱扣位置,接箍存在严重损伤开裂,如图5;套管接箍端面铅印痕迹,局部表现出不连续,如图6。

图4 第103号套管外螺纹取样位置与取样形貌

螺纹位置形貌描述不同位置取样形貌1-1螺纹小端起始扣1扣~5扣承载面和导向面形貌完好。1-27扣~10扣导向面完好,承载面齿顶位置圆弧有显著损伤变形。1-311扣到螺纹消失点为非完整扣,齿形完好。2-1起始扣开始2扣~3扣,承载面齿顶位置圆弧有显著损伤变形,4扣~5扣齿形完好。2-27扣~11扣承载面和导向面形貌完好。2-313扣到螺纹消失点为非完整扣,齿形完好。

图5 井下脱扣接箍测井曲线及三维成像图

图6 井下落鱼铅印形貌

5螺纹脱扣分析

图7 第103号套管外螺纹脱扣螺纹接触状态

从正常上扣条件到图7所示状态,表明接箍在试压过程中发生严重胀大变形或开裂,使螺纹失去连接性能。对比井下测井三维形貌可知,接箍端面最小内径是154.12 mm,比企业规定值143.05 mm大11.07 mm,即端部沿圆周产生7.7%的塑性应变,与三维形貌显示接箍端面局部有不连续凹坑一致。金相分析发现超标夹杂物最大长度是0.569 mm,即接箍端部壁厚8 mm的7.1%,超过API SPEC 5CT规定(缺陷或裂纹深度是壁厚的5%),因此推断,套管脱扣可能是接箍含有超标缺陷在拉伸加内压条件下造成开裂,致使外螺纹发生脱扣,与测井曲线显示一致,局部位置沿接箍的纵向曲线有明显不连续并延伸至台肩。

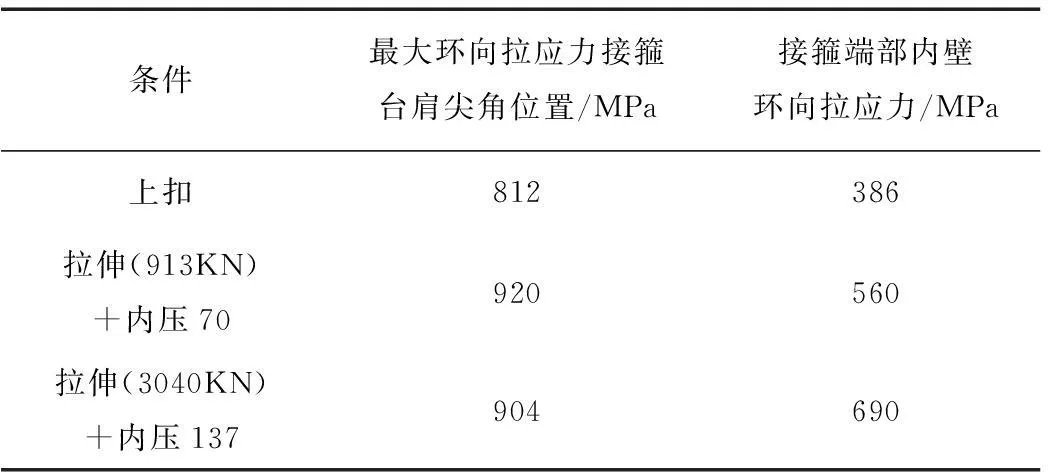

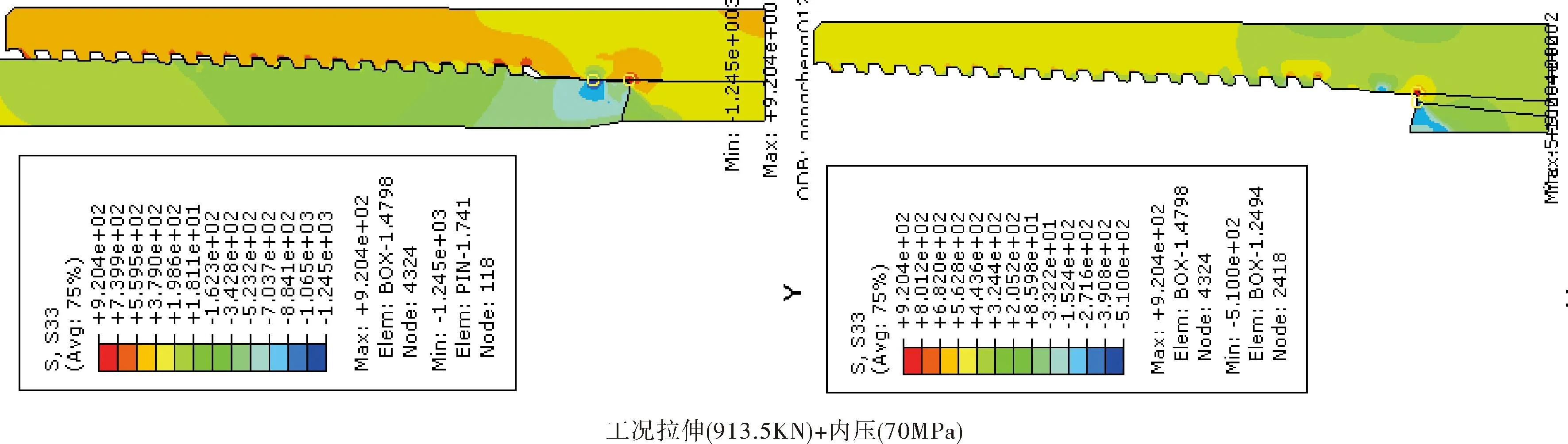

根据特殊螺纹结构尺寸,有限元[1]分析了不同工况条件下螺纹受力,结果见图8和表3。可以看出,接箍在环向拉应力下开裂,最可能部位是最大拉应力位置或端部壁厚最薄位置。接箍最大环向拉应力位置,夹杂长度与壁厚比为5%,且拉应力是端部的30%以上,判断如果发生接箍开裂,应从台肩尖角位置处开始。

表3 螺纹受力分析结果

台肩尖角位置壁厚13 mm为依据,参考API 579-1-2007《适用性评价方法》标准和平面应变断裂韧性与冲击功关系[2],计算分析不同拉应力下接箍抗开裂韧性指标,如图9。

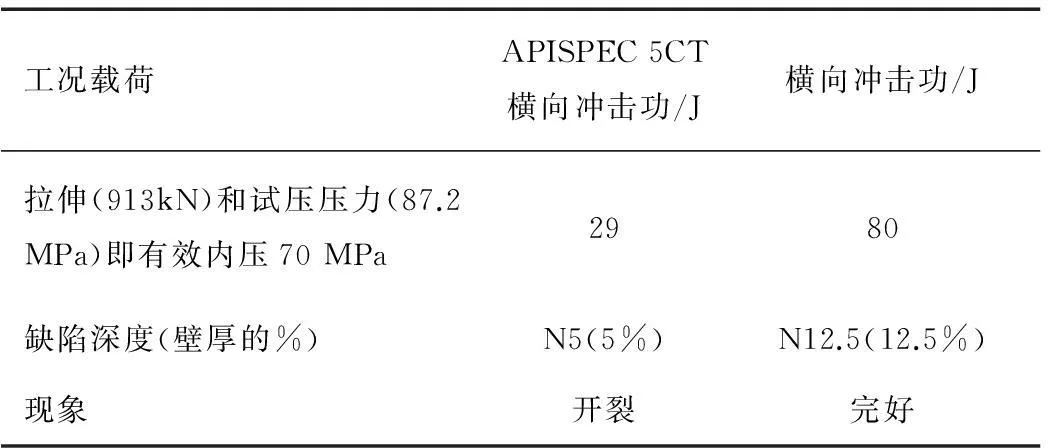

采用API SPECT 5CT接箍横向冲击功计算方法,按台肩尖角位置壁厚13 mm计算结果与井下工况载荷适用性比较分析见表4。

表4 比较分析结果

图8 螺纹受力分析

图9 接箍台肩位置不同缺陷深度下拉应力与横向冲击功的关系

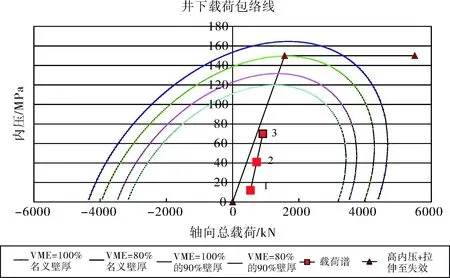

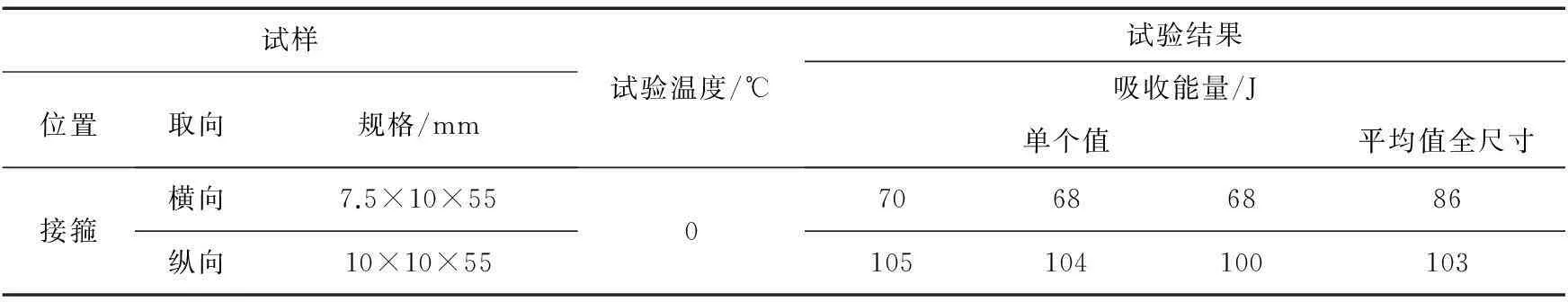

对现场取样的同批次套管3#(见表1)进行实物试验评价。试样螺纹参数偏差检测结果均符合相关标准规定。试样现场端按脱扣位置上扣扭矩控制进行1次上扣,如图10所示井下工况载荷[3]进行实物试验评价。在1、2、3载荷点处均未发生泄漏,在高内压加拉伸至失效试验时工厂端泄漏,管体内壁复合应力是材料名义屈服强度的112.1%。在试验后接箍上取样进行冲击功检测和金相分析,结果见表5和图11。

试验结果表明:上扣及材料组织正常,接箍无缺陷且横向冲击功大于80J条件下,该螺纹接头满足实际使用要求。

图10 井下工况载荷及实物试验加载示意图

图11 实物试验样接箍金相组织

试样位置取向规格/mm试验温度/℃试验结果吸收能量/J单个值平均值全尺寸接箍横向7.5×10×55纵向10×10×55070686886105104100103

6结论与建议

1)油层套管首先脱扣导致全井筒套管失效,分析认为接箍存在超标缺陷(大型夹杂物)导致试压中接箍开裂,致使油层套管脱扣。

2)API SPEC 5CT规定的螺纹接箍横向冲击功计算方法,没有考虑特殊螺纹的台肩效应,即螺纹上扣后台肩过盈产生的高环向拉应力。

3)建议该特殊螺纹结构和钢级,接箍最小横向冲击功应大于80J,确保高内压压裂使用的安全。

参 考 文 献

[1] 庄茁.ABAQUS非线性有限元分析与实例[M].北京,科学出版社.2005.

[2] Roberts, R. and Newton, C .Interpretive Report on Small Scale Test Correlations with KICData[S].Welding Research Council, Bulletin265 (Feb.1981),England.

[3] Robert F.Mitchell. Casing Design with Flowing Fluids [J].SPE Drilling &Completion, 2011,3(9):432-435.

Failure Analysis on Casing Dropout ofΦ139.7×12.7mm Q125 Premium Connection

ZHANG Ji yin1, WANG Jian dong2, JIANG Wen3, LI Yu fei4

(1.PetroleumEngineeringTechnologyResearchInstituteofSouthwestOilandGasBranchCompany,Sinopec,Deyang, 618300,China;2.CNPCTubularGoodsResearchInstitute,StateKeyLaboratoryforPerformanceandStructureSafetyofPetroleumTubularGoodsandEquipmentMaterials,Xi′an710065,China; 3.DrillingEngineeringTechnologyResearchInstitute,CNPC,Beijing102206,China;4.EngineeringTechnologyResearchInstituteofSouthwestOilandGasFieldCompany,Petrochina,Guanghan618300,China)

Abstract:The horizontal well and multistage hydraulic fracturing was used on shale gas development, and the fracturing pressure was more than 100MPa.The high grade, thick wall, premium connection T&C casing was used in production string. Calculating coupling impact energy according to the standard of API 5CT casing and tubing, coupling was prone to cracking on high internal pressure fracturing. In this paper,through failure analysis on production casing pin dropout in one development well of shale gas, which the API 5CT standard only fit for API connection form but didn’t take into account the premium connection shoulder effect was revealed. The premium connection coupling impact energy was determined by the thread structure and applicable condition of load.

Key words:production casing; premium connection; coupling; impact energy

(收稿日期:2016-01-01编辑:葛明君)

中图法分类号:TE925+.2

文献标识码:A

文章编号:2096-0077(2016)02-0047-06

第一作者简介:张继尹,女,1978年生,工程师,2008年毕业于西南石油大学油气井工程专业,现从事油气井钻井与固井方面的科研工作。E-mail: 529730083@qq.com

·失效分析与预防·