大阻尼高刚度复合材料仪表板的设计结构与工艺研究*

张术国,梁 森 ,梁天锡,郝文锐,韦利明

(1.青岛理工大学 机械工程学院,青岛 266033;2.中国工程物理研究院,绵阳 621900)

在科学技术飞速发展的今天,人们对航天器和航空器运行速度和运动精度要求越来越高,而轻质、高刚度大阻尼的仪表板在满足这种需求中起到了重要的作用,特别是在复杂工作环境下,传统材料和结构已无法满足使用要求,以复合材料为代表的新结构不断涌现和广泛应用,为复杂结构复合材料仪表板的设计制作奠定了基础。而传统的仪表板采用铝合金蜂窝夹芯结构,在其上、下表面使用约束阻尼的结构形式[1-2],但这种结构常常无法解决仪表板的轻质量、小结构、大阻尼和高刚度的难题。为此本文设计出了一种新型五层夹芯复合材料仪表板的设计结构,其阻尼形式为嵌入式[3-4],并采用多次热压罐固化成型工艺来制作该大阻尼高刚度复合材料仪表板,它们分别是:上、下蒙皮和中心层的制作,上、下蒙皮和中心层与泡沫塑料的粘接与紧固件的预埋,孔的修正及仪表板的包边加工。通过最终质量检验和加载试验,验证了本文成形工艺的可行性和合理性,为轻质、精密、复杂载荷下复合材料构件的研究奠定了坚实的理论与工艺基础。

1 整体设计结构

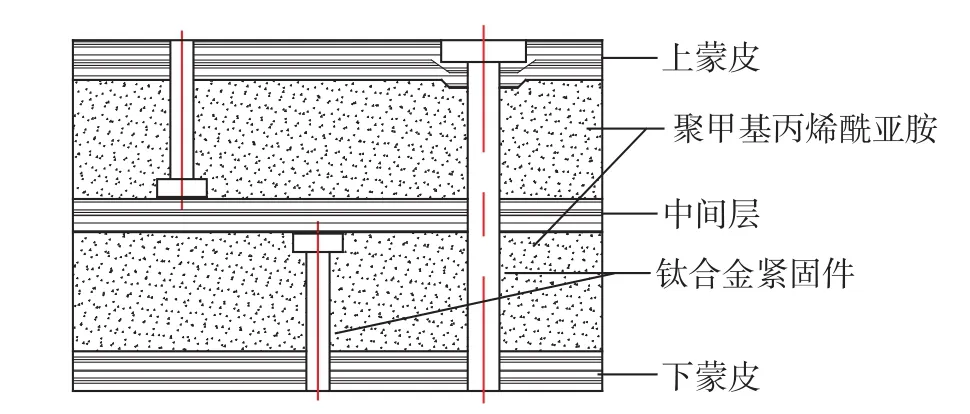

本文在分析过去仪表板减震结构设计特点和仪表板受力特点的基础上,提出图1所示的仪表板结构,其特点是运用嵌入式共固化多层阻尼薄膜复合材料结构分别制作仪表板的上、下蒙皮和中心层,并在上蒙皮和中心层以及下蒙皮和中心层之间设计一定厚度的聚甲基丙烯酰亚胺泡沫塑料(PMI),与仪器和支架相连的螺钉套就预埋在其中,整个结构采用五层夹芯形式。仪表板设计直径为340mm,总体厚度为15mm。其上、下蒙皮铺层的方式为 [45°/s/90°/s/0°/s/-45°],中间层的铺层方式为 [45°/s/90°/s/0°/s/90°/s/45°],其中 s表示粘弹性材料层,每层厚度是0.1mm, 共10层。碳纤维预浸料为T300/QY8911[3-8],对其上、下蒙皮和中间层力学性能的研究在参考文献[3-8]中有详细论述。

由于聚甲基丙烯酰亚胺泡沫材料(PMI)具有高的比强度、比模量,同时还具有耐疲劳、减振、降噪、隔声、隔热的作用。根据固体力学理论,板的弯曲刚度与厚度的三次方成正比,厚度越大,板的刚度也就越大,但是单纯地增加厚度也会带来整体仪表板重量的加大,为满足重量要求,采用面板与PMI多层夹芯的形式,其主要作用就是在保证整体结构阻尼和尺寸的前提下降低质量和提高结构刚度[9-12]。而在上、下蒙皮和中间层与PMI之间采用强度大、耐高温、耐持久的J-116A胶粘剂将面板与PMI之间牢固粘结在一起[13-14]。为降低仪表板整板结构的质量和提高螺钉套的连接强度,本文设计的螺钉套选用钛合金,具体结构如图1所示。其中左边的螺钉套用于仪表板与仪表之间的连接;右边的螺钉套用于仪表板和其支架之间的连接[15-17]。

图1 仪表板整体结构示意图Fig.1 Schematic diagram of the instrument panel structure

2 工艺过程设计

2.1 上、下蒙皮和中心层的制作

嵌入式共固化复合材料结构是指将3种不同性质的材料(如碳纤维、树脂和粘弹性阻尼材料)通过物理或化学方法复合而成的一种多相固体,其基体相、增强相和粘弹性阻尼材料相互协调,从而获得了单一材料难以比拟的综合力学性能,起到了在几乎不降低整体结构刚度前提下大幅度提高复合材料构件阻尼的目的。所以本文仪表板的上、下蒙皮和中心层采用先进多粘弹性阻尼薄膜嵌入的共固化复合材料结构,即在每两层碳纤维预浸料之间嵌入一层粘弹性阻尼薄膜,其特有的物理性能会使它在交变应力下应变落后于应力,从而在复合材料结构中产生阻尼。这种先进复合材料构件的阻尼材料是镶嵌在基体材料内部的,与传统约束阻尼形式相比具有阻尼高、层间结合力强、不脱落、抗老化、耐冲击和抗疲劳等优点[3-8]。复合材料预浸料采用碳纤维编织布的双马来酰亚胺树脂型预浸料,纤维体积含量约为60%,单层厚度0.25mm,该预浸料的面内经向和纬向性能十分接近,因而具有良好的面内各向同性力学性能[9]。

本文采用刷涂法制作嵌入式共固化多层阻尼薄膜的复合材料结构。首先将制作的阻尼材料用易挥发的化学溶剂按照一定比例溶解成方便刷涂的液体,然后按照厚度要求将液体刷涂到复合材料预浸料表面,为保证阻尼薄膜的厚度,在制作过程中用厚度测量仪反复多点测量,然后靠控制阻尼材料溶液的浓度和行刷速度来保证阻尼薄膜的厚度,在本次仪表板的制作过程中,一次刷涂厚度一般控制在0.025±0.002 mm范围内。溶剂挥发掉后就得到带阻尼层的复合材料预浸料。将该复合材料预浸料按照角度要求顺序铺设,铺设时应注意保证阻尼层洁净、平整无皱褶。具体工艺流程为:碳纤维编织布预浸料制备、刷涂阻尼层、铺叠模具准备、样板下料、铺叠、预压实、预吸胶。

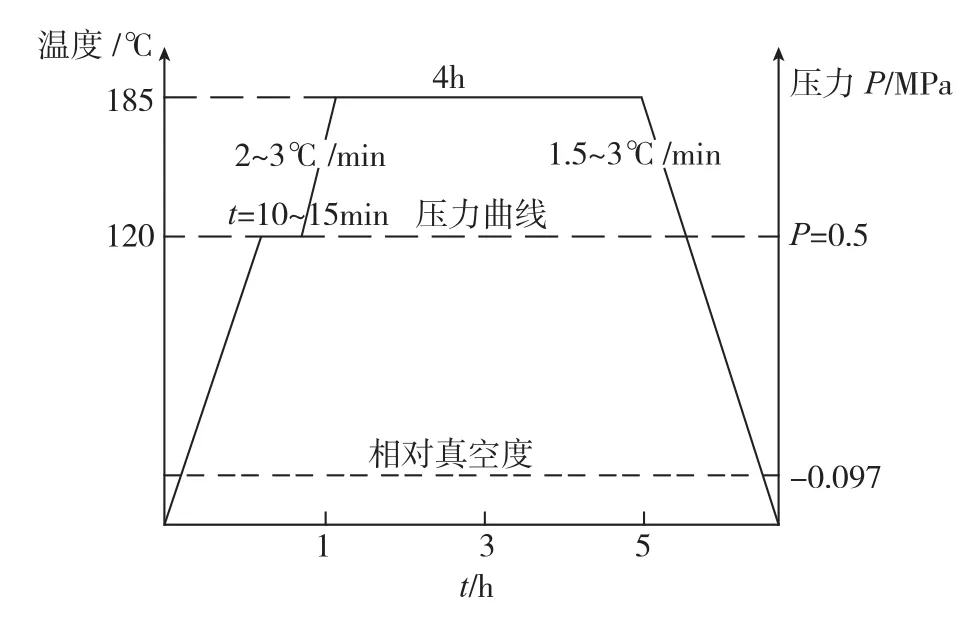

然后按照设计的仪表板铺设要求将带阻尼薄膜的碳纤维预浸料铺好,放入热压罐中依照预浸料的工艺要求进行高温共固化成型。多阻尼薄膜层嵌入的T300/QY8911碳纤维预浸料的工艺参数主要为热压罐内的压力、温度和真空袋内的真空度等,本次仪表板的工艺参数为:真空袋内相对真空度不低于-0.097MPa,整个过程升温速率2~3℃/min;当温度达到120℃时,升温停止保持10~15min,同时对热压罐加压至0.5MPa,然后继续升温至185℃保温固化4h;最后降温速率为1.5~3℃/min,冷却至50~60℃泄压取出试件,完成本次仪表板的上下蒙皮及中间层的制作,具体工艺曲线如图2所示。

图2 共固化工艺曲线Fig.2 Co-curing process

通过这种方式得到的上、下蒙皮和中心层,其阻尼薄膜与碳纤维预浸料基体通过高温共固化发生化学反应生成交联键,而不是依靠第三方粘合剂或者穿孔结构实现界面粘合,从而保证了本复合材料仪表板具有更好的层间结合性能、阻尼特性、刚度、耐疲劳性能和耐候性能,制得的试件如图3所示。

图3 仪表板上、下蒙皮及中间层结构图Fig.3 Upper and lower skins and middle layer structure of the panel

2.2 仪表板中PMI的粘接与紧固件的预埋

由于以泡沫PMI为芯材的复合材料夹层结构具有高的比强度和比模量,还能有效吸收冲击载荷,具有耐疲劳、减振、降噪、隔热的作用,所以本文在上、下蒙皮和中间层之间采用多孔PMI材料。而胶粘剂J-116A具有耐高温、强度大、耐持久的性能,本文在蒙皮与PMI、中心层与PMI以及螺钉套与预埋孔之间均采用该胶黏剂进行粘结。由胶接机械镶嵌理论可知,胶接构件的强度和刚度与胶接面粗糙度有关,构件表面越粗糙越能使构件表面与胶粘剂相互交错钩联,本仪表板的制作采用60#砂纸打磨螺钉套的胶接面至可明显看出有砂纸打过留下的条纹,胶粘剂涂层厚度控制在0.05~0.15mm之间[13-14]。该胶粘剂固化工艺参数为:固化温度185℃;固化压力0.3MPa;固化时间3h。

将制作得到的上、下蒙皮及中间层用高精度数控机床进行加工以满足试件所需要的精确尺寸,并加工出正面钛合金螺钉套预埋孔、反面钛合金螺钉套预埋孔,同时在上蒙皮、下蒙皮和中间层打上最外圈孔,留出粘结包边余量。本仪表板正面和反面的孔数目和位置不同,同时存在通孔和盲孔,结构较为复杂,为了保证孔的加工精度,上蒙皮和上PMI板与下蒙皮和下PMI板均采用J116A粘结,按照该胶膜粘结工艺初步得到上、下蒙皮与PMI的组合件。然后将铺好后的半成品放入热压罐中抽真空、加压、加热固化,实现二次固化工艺。再将钛合金螺套分别预埋在上蒙皮组件、下蒙皮组件和中间蒙皮的预埋位置上,用高强度粘结剂J116A将钛合金套粘在中间层上,并在螺套与预埋孔之间填满J116A粘结剂。这样通过结构胶粘剂就将上下蒙皮和泡沫塑料粘接在一起了,紧固件的侧面与底面均通过结构胶粘剂与孔壁稳定可靠相连。胶粘后的半成品要在较高温度下进行长时间的工艺处理,保证胶接强度和胶层的柔韧性,起到了减振增益效果。在仪表板整体固化成型时,按照正面工装面板、上蒙皮组件、中间层、下蒙皮组件、反面工装面板顺序排列,将钛合金螺钉套预埋在预先加工好的预埋位置,通过端部带有螺纹的销钉和螺母连接,而销钉的圆柱头插入到预埋的钛合金螺套孔中,以确定正面孔、反面孔和外圈通孔的相对位置,再通过热压罐抽真空、加压、加热固化,使整个仪表板实现3次固化成型。

为降低仪表板整板结构的重量和提高螺钉套的粘接强度,本文设计的螺钉套选用钛合金,具体结构如图4所示。其中右边的螺钉套用于仪表板与仪表之间的连接,它胶粘在泡沫层和中间层合板上以承受拧紧力矩和轴向力;左边的螺钉套用于仪表板和支架之间的连接,其内面为光孔,穿透仪表板整板,支架上的螺栓可通过此孔用于固定仪表板。并且钛合金套内孔留有一定的加工余量,以便进一步找正、精加工、攻丝。

图4 钛合金紧固件结构图Fig.4 Titanium alloy screw-mounting sleeve structure

由于该仪表板的上、下面都布有螺纹孔,且螺纹孔之间的相对位置尺寸要求很高,为缩短制作周期和提高尺寸精度,该复合材料构件必须用专门设计制造的工装来完成材料的成形过程,否则就很难达到复合材料仪表板的设计要求,因而成型复合材料构件工装的优劣对制品的外形和产品质量起到至关重要的作用。这里分别制作两块刚性较强的工装面板,用于仪表板孔的定位。正面工装面板用于加工仪表板正面孔和外圈通孔,反面工装面板用于加工仪表板反面孔和外圈通孔,在中间层打上外圈螺套预埋通孔,刚性较强的工装面板上的所有孔的加工由高精度数控加工中心完成,整体仪表板的正面孔、反面孔和外圈通孔的相对位置精度就由这两块刚性很强的工装面板上孔的加工精度来保证。

2.3 孔的修正及包边工艺

在仪表板整体固化成型后,将仪表板的工装去掉,再在加工中心上对其正面孔先进行找正,再对正面的预埋钛合金螺套上的孔进行精加工,然后加工出螺纹孔;再掉头对其反面进行找正,对反面的预埋钛合金螺套上的孔进行精加工,并加工出螺纹。最后加工出仪表板的外圈通孔和外圆,注意要留出包边的余量,加工出的半成品试件如图5所示。

图5 包边前仪表板整板图Fig.5 Whole panel structure before packaging edge

包边主要是为了提高试件的整体刚度和稳定性。首先设计包边结构为覆盖试件的外缘及面板的边缘处,材料采用与仪表板相同的碳纤维预浸料(T300/QY8911),将预浸料通过U型定型模具在热压罐中一次固化定型成与仪表板周边尺寸相同的形状,制作出包边结构的左右两部分U型包边槽,形状如图6,边缘宽度为15mm,厚度为1mm,这样就省去了普通包边工艺中的多次翻边工艺,既提高了精度又提高了效率。然后在U型包边槽的内表面和仪表板的外圆上涂上粘接剂,将U型包边槽的左右两部分安装在仪表板周边,将内部的五层夹芯板面封住。压实采用专用的机器完成,机器在工件的四周连续分布着十几块包边压模,每块压模连接一个气缸,将气缸的压力传递给压模来压合工件。该包边方法大大提高了工效,且质量稳定[18]。再通过热压罐抽真空、加压、加热固化,使仪表板整体实现4次固化成型。这样既保证仪表板的美观性,又可以防止水分等杂质沿边缘缝隙进入仪表板内部进而破坏各材料层的层间结合能力,提高了仪表板的整体力学性能。包边完成后对仪表板进行边缘精修,由高精密的数控机床完成,使仪表板外圈尺寸满足公差要求。

图6 U型槽及包边后的仪表板Fig.6 U package edge slot and panel structure after packaging edge

3 加载试验

为验证本文提出仪表板结构和制作工艺的有效性,这里对复合材料仪表板进行静态加载试验,主要探索仪表板的静态承载能力和破坏形式,考虑到加载后仪表板的破坏主要发生在螺钉套与上、下蒙皮接合处,本加载试验载荷是加在螺钉套上。

3.1 试验设备及夹持方案

静力拉伸破坏试验在Instron 1196万能试验机上进行,静载误差±5%。

由于复合材料仪表板试验件无法直接装在Instron 1196万能试验机上夹持固定,需借助辅助工装,综合考虑典型工况下仪表板使用时实际受力状态,确定了夹心仪表板静力破坏试验方式:工装下半部分为一圆环,通过仪表板周边的12个贯穿通孔将仪表板固定在圆环上;工装上半部分为一圆板,借助仪表板内表面8个非贯穿螺孔,安装螺杆对仪表板进行准静态拉伸。自行设计加工的静力拉伸破坏试验辅助工装如图7所示。

图7 安装完毕的待测夹芯仪表板Fig.7 Installed panel under test

3.2 试验过程

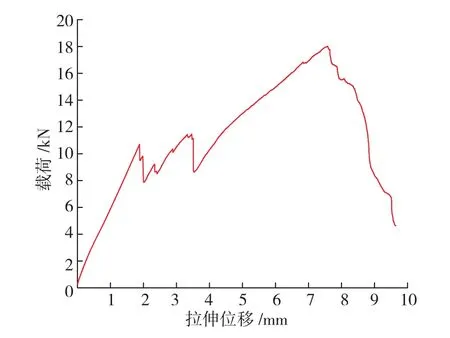

本试验采用位移控制的方法,试验件以1mm/min的加载速率在工装上施加拉伸载荷直到试验件破坏,拉伸试验时同步采集时间、载荷、位移等数据。分别记录最初损伤发生时的载荷、最终破坏时的载荷和各过程中的破坏形态。在试验过程中以听到试验件发出劈裂声,且载荷-位移曲线发生明显变化或监测到裂纹时,记录为试验件最初损伤载荷;当载荷降至最大载荷的45%,且结构开裂时试验停止,此时载荷为最终破坏时的载荷。具体位移载荷曲线如图8所示,将试验过程中的最大载荷记为破坏载荷。

3.3 结果与分析

从图8知:载荷-位移曲线中前段局部阶梯下降后再上升,仪表板最大抗拉能力达到了近18kN,远远超过了估算的最大过载承受载荷(6kN左右)。图9为夹芯仪表板准静态拉伸局部破坏后试样照片,从照片可清晰看出破坏后仪表板是以螺孔位置局部破坏为特征。在整个拉伸试验过程中,所有螺杆与螺母均完好无损,预埋进仪表板的钛合金螺母随螺杆整体拔出失效。从而说明载荷-位移曲线中前段局部阶梯下降后再上升对应的是嵌入仪表板内部的钛合金螺母与中间层复合材料面板间的脱粘,脱粘后上表面的复合材料面板与PMI泡沫层继续承载,抵御钛合金螺母的进一步拔出,载荷逐渐增大,直至最大载荷18kN。当钛合金螺母破坏上表面复合材料面板完全拔出后,载荷再逐渐降低。

图8 仪表板抗拉全程载荷-位移曲线Fig.8 Tensile load - displacement curve of panel

图9 仪表板准静态拉伸破坏试样Fig.9 Quasi static tensile failure sample of panel

4 结论

本文提出了一种新型五层夹芯复合材料多层阻尼仪表板的设计结构,其中上、下蒙皮和中心层设计成嵌入式共固化多层阻尼薄膜复合材料结构,并在上蒙皮和中心层以及在下蒙皮和中心层之间设计成一定厚度的泡沫塑料。采用多次热压罐固化成型工艺来制作该大阻尼高刚度复合材料仪表板。它们分别是:上、下蒙皮和中心层的制作,上、下蒙皮和中心层与泡沫塑料的粘接与紧固件的预埋,孔的修正及仪表板的包边加工。通过成型质量检验和加载试验,验证了本文结构和成型工艺的可行性和合理性,结论为轻质、精密、重载复合材料构件的研究奠定了坚实的理论与工艺基础。

[1]赖盛景,邓克文,李火生.仪表板黏弹阻尼减振设计[C]//中国工程物理研究院科技年报(2003). 中国工程物理研究院, 2003:143.

LAI Shengjing, DENG Kewen, LI Huosheng. The dashboard sticky elastic damping vibration reduction design [C]//Chinese Academy of Engineering Physics Science and Technology Annual Report(2003). China Academy of Engineering Physics, 2003:143.

[2]梁天锡,黄协清,杜强,等. 阻尼减振仪表板实验模态分析[C]//第十一届全国结构工程学术会议论文集第Ⅱ卷. 中国力学学会,2002:6.

LIANG Tianxi, HUANG Xieqing, DU Qiang, et al. Damping vibration panel experimental modal analysis[C]// The 11th national structure engineering academic conference proceedings of the first Ⅱ volumes.Chinese Society of Theoretical and Applied Mechanics, 2002:6.

[3]张忠胜,梁森. 嵌入式中温共固化复合材料阻尼结构制作工艺及层间结合性能[J]. 航空学报,2013,08:1972-1979.

ZHANG Zhongsheng, LIANG Sen. Manufacturing process and interlaminar bonding property of embedded medium-temperature co-cured composite material damping structure[J]. Acta Aeronautica et Astronautica Sinica, 2013,08:1972-1979.

[4]梁森,王辉,张忠胜. 嵌入式高温共固化复合材料阻尼结构动力学性能实验研究[J]. 振动与冲击, 2013,20:97-101.

LIANG Sen, WANG Hui, ZHANG Zhongsheng. Tests for dynamic performance of embedded high-temperature co-cured composite damping structures [J]. Journal of Vibration and Shock, 2013, 20:97-101.

[5]LIANG Sen, XIU Yaoyao, HUI Wang. A research on sound insulation characteristics and processing of the embedded and cocured composite damping structures [J]. Journal of Composite Materials,2013,47(9):1169-1177.

[6]梁森,王辉,修瑶瑶.基于遗传算法的嵌入式共固化穿孔阻尼层复合材料结构优化[J]. 振动与冲击, 2013,32(11):51-55.

LIANG Sen, WANG Hui, XIU Yaoyao. Based on genetic algorithm embedded in curing perforation damping layer composite structural optimization [J]. Journal of Vibration and Shock, 2013, 32(11):51-55.

[7]ROSS D, UNGAR E, KERWIN E M. Damping of plate flexural vibrations by means of viscoelastic laminae[M].New York: ASME, 1959:78-120.

[8]LIANG Sen, KEYAO Liang, LEI Luo ,et al. Study on lowvelocity impact of embedded and co-cured composite damping panels with numerical simulation method[J]. Composite Structures, 2014,107:1-10.

[9]彭雷,张建宇,鲍蕊,等.湿热、紫外环境对T300/QY8911复合材料孔板静力性能的影响[J]. 复合材料学报,2009,03:18-23.

PENG Lei, ZHANG Jianyu, BAO Rui, et al. Effects of hygrothermal and ultraviolet conditions on static properties of T300/QY8911 laminated composites containing an open hole [J]. Journal of Composite Materials,2009,03:18-23.

[10]杨永文. 复合材料层合板及飞机进气道铺层设计与分析[D]. 哈尔滨:哈尔滨工业大学, 2009.

YANG Yongwen. Design and analysis of placement layers for composite laminates and aircraft inlet [D]. Harbin: Harbin Industrial University, 2009.

[11]侯玉品. 复合材料层合板铺层设计与离散结构选型优化方法研究[D]. 大连:大连理工大学,2013.

HOU Yupin. Optimization design methods for composite laminate and structures with discrete variables[D]. Dalian : Dalian Technology University,2013.

[12]梁森,王常松,张术国,等. 大阻尼高刚度复合材料多层夹芯精密仪表板制作工艺:中国, CN104015377A[P]. 2014-09-03.

LIANG Sen, WANG Changsong, ZHANG Shuguo, et al. The production process of large damping and high stiffness composite panel:China,CN104015377A[P]. 2014-09-03.

[13]张恩天,曲春艳,陈维君. 结构胶粘剂的发展和应用[J]. 中国材料进展,2009,09:74-78.

ZHANG Entian, QU Chunyan, CHEN Weijun. Development and application of structural adhesive[J]. Materials China ,2009,09:74-78.

[14]郝兵.浅谈结构胶粘剂工艺的使用技术[J]. 航空发动机,2001,02:11-13.

HAO Bing. Introduction to the use of the technology process of structure adhesive[J]. Aeroengine, 2001,02:11-13.

[15]李烜, 梁森, 吴宁晶,等.嵌入式共固化复合材料阻尼结构阻尼性能的实验研究[J].科学技术与工程,2010,10(6): 1510-1513.

LI Xuan,LIANG Sen,WU Ningjing, et al. Investigation on the damping characteristics of the embedded co-cured composite damping structures[J]. Science Technology and Engineering, 2010,10(6):1510-1513.

[16]ROBINSON M J, KOSMATKA J B. Embedding viscoelastic damping materials in low-cost VARTM composite structures [J]. SPIE Proceedings Smart Structure and Materials, 2005, 5760: 349-360.

[17]刘风雷,刘丹,刘健光.复合材料结构用紧固件及机械连接技术[J]. 航空制造技术, 2013(1):102-104.

LIU Fenglei, LIU Dan, LIU Jianguang. Fastener and mechanical joining technology for composites structure [J]. Aeronautical Manufacturing Technology, 2013(1):102-104.

[18]陈勇.机器人滚轮包边工艺及应用[J].汽车工艺与材料,2011,08:53-58.

CHEN Yong. Robot wheel package edge technology and application [J].The Process and Materials of Car, 2011,08:53-58.