基于装配过程的关键特性识别与控制方法研究*

赵 爽,谢石林,邓正平,黄 翔

(1.中航工业洪都航空工业集团有限责任公司,南昌 330024;2.南京航空航天大学,南京 210016)

赵 爽

高级工程师,研究方向:制造业信息化。

在制造过程中,零部件质量特性的波动都会不同程度地影响产品的最终质量,而且导致生产效率下降、成本增加。基于关键特性的质量稳定性控制技术通过选择那些对产品质量影响严重的特性进行监控,间接地保证产品质量,从而达到以有限的资源最大地提高产品质量的目的。

国外对关键特性的研究比较早,现已形成成熟的理论和整套的识别控制方法,如波音公司的先进质量体系(AQS)和通用公司的关键特性制定系统(KCDS)。这些系统的使用不仅大大提高了产品质量,而且还提高了生产效率,节约了生产成本。

国内对关键特性的研究起步虽晚,但也做了大量工作。魏丽[1]提出在产品概要工艺规划阶段对关键特性进行研究,并采用风险分析法识别关键特性。唐文斌等[2]基于质量损失函数引入损失灵敏度,定义了备选特性对上层关键特性的影响度,最终依据影响度的大小定量识别关键特性。国内的研究主要集中在关键特性的分解传递和识别两方面,缺乏统一的关键特性识别和控制平台,影响基于关键特性质量控制技术的实施和推广。

本文在研究关键特性识别方法的基础上,结合统计过程控制法,开发了关键特性识别与控制系统软件。该系统软件能够实现关键特性的可视化创建和识别、测量数据的管理和分析,为基于关键特性的质量控制技术提供一个统一的实现平台。

基于关键特性的质量控制实施流程

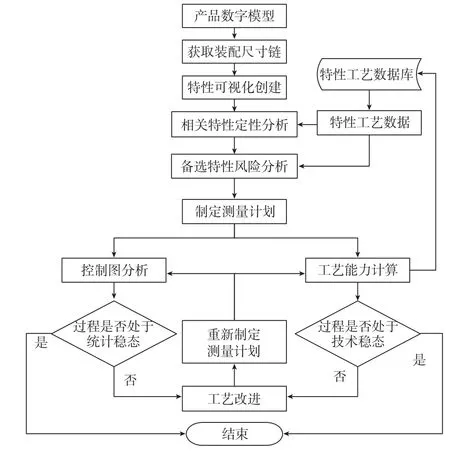

基于关键特性的质量控制技术一般分两步实施,即关键特性识别和关键特性统计过程控制,具体的流程如图1所示。关键特性的识别一般分两步,即先定性分析,进行粗略筛选;然后定量分析,准确确定。在关键特性识别之前必须先创建特性,获取相关特性的信息,而特性的创建依据产品的装配尺寸链,所以整个流程的第一步就是获取装配尺寸链。识别后制定测量计划,对关键特性进行统计过程控制,主要包括控制图分析和工艺能力分析。

1 装配尺寸链提取

下层特性的误差通过向上传递,最终将积累在顶层关键特性上,而顶层关键特性则直接反映产品的质量。由此可知,要识别关键特性,首先就是要弄清楚特性之间的误差积累传递关系,获取装配尺寸链。特性误差的这种传递积累过程主要通过装配时零部件之间的相互定位作用实现,可以说,装配过程中的定位路线就是特性误差的积累传递路线。

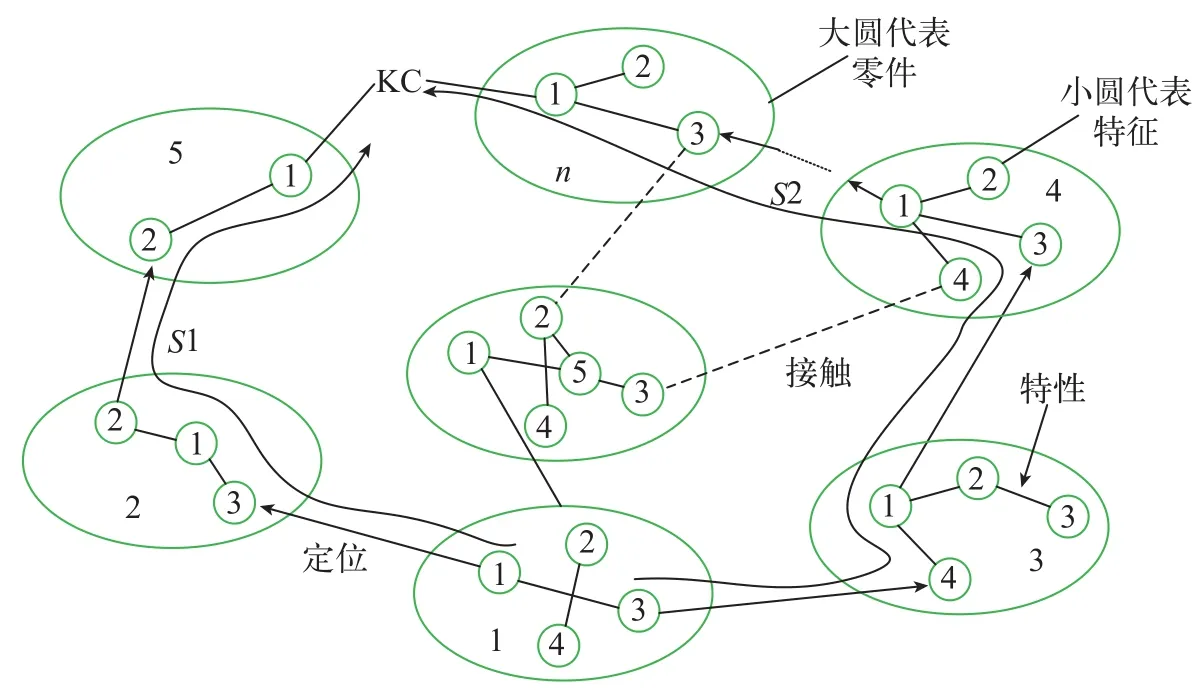

特性的误差积累传递关系可以采用装配有向图[3]进行分析。如图2所示为一装配体的装配有向图。图中零件1没有受到其他零件定位,说明这是装配中的定位基准件。在有向图中,从定位基准件开始,沿着定位方向画出一条指向产品关键特性的箭头曲线,这就是特性误差的积累传递路线,路线中所有的零件特性都是对该产品关键特性有影响的相关特性。分析时,顶层关键特性是装配自然形成的,是封闭环,而误差积累传递链中的相关特性就是尺寸链的组成环。

2 关键特性识别方法

2.1 关键特性预识别

定性分析只是一个粗略选取的过程,所以具体的方法大多依赖于人的经验,没有定量分析方法那么复杂严格。关键特性预识别就是这样一种定性分析方法,主要是为了剔除大量无关紧要的特性,缩小特性范围,减少定量分析的工作量。

顶层关键特性的误差Δyi与影响它的零件特性误差Δxj之间存在以下关系:

式中,kij是误差传递系数。由式(1)可知顶层关键特性的误差Δyi由零件特性误差Δxj和误差传递系数kij综合决定。在没有具体测量数据的情况下,零件特性的误差Δxj可以定性地用其设计公差tj和工艺能力指数cj的商表示:

式(2)可理解为零件特性的误差与其设计公差正相关,设计公差大,实际误差就大;设计公差小,实际误差就小。特性的误差与其工艺能力反相关,工艺能力指数大,实际误差小;工艺能力指数小,实际误差大。

由于没有具体的测量数据,自然也就不知道特性的工艺能力,但可用相似特性的历史工艺能力指数估计现有特性的工艺能力指数cj。则式(2)变为:

考虑到特性误差Δxj和误差传递系数kij的综合作用,定义特性传递误差

由于选择历史相似特性需要依赖于人的经验,而且公式(2)本来就是一个估计算法,所以只能通过传递误差Eij的大小对相关特性进行粗略的筛选。

图1 关键特性识别和控制流程Fig.1 Identification and control process of key characteristics

图2 装配有向图Fig.2 Assembly oriented graph

2.2 备选特性风险分析

风险分析法是一种简便而又全面的定量分析方法。风险分析时,把每一个备选特性都看作是影响顶层关键特性的一个危险因子,用风险优先系数(Risk Priority Number,RPN)定量评估各备选特性超差的风险大小。风险优先系数的计算公式如下[4]:

式中,SR为特性超差影响系数,表示特性超差所引起问题的严重性;OR为特性超差频率系数,表示特性超差发生的频繁性;DR为特性隐超差系数,表示特性超差而又没有检测到的概率。SR、OR和DR的取值都是从1~10,数值越大表示后果越严重,风险优先系数RPN的值也就越大,说明该特性对产品质量的影响大,应该定义为关键特性。

风险分析中最大的难点就是对3个系数进行定量评定。事实上,3个系数分别反映了3个方面。特性超差频率系数反映了特性的工艺能力,特性的工艺能力好,超差的频率自然就低,所以,可以根据特性的工艺能力指数大小评估OR的取值。特性超差影响系数反映了零件特性对顶层关键特性的影响程度,这种影响关系最直观的反映就是误差传递系数,所以,可以根据误差传递系数的大小来评估SR的取值。特性隐超差系数反映的是特性的检测能力,如果不考虑检测过程中的方法、环境和人员所引起的误差,则特性的检测能力由检测工具的检测精度决定,所以可以根据特性检测工具的检测精度评估DR的取值。

风险分析中需要同时考虑特性的工艺能力、特性对顶层关键特性的影响关系和特性的检测能力,同时各系数的评估简单明了,所以说风险分析法是一种简便而又全面的定量分析方法。

3 关键特性控制

关键特性识别工作完成后便针对关键特性具体情况制定测量控制计划。关键特性的统计过程控制主要分析工艺过程状态的稳定性。

过程状态的稳定性可分为统计稳态和技术稳态两类。若一个过程的控制图中的点处于上下控制线之间且呈随机分布,则称过程处于统计稳态;若过程满足过程一定的能力要求,比如Cpk>1.33,则称过程处于技术稳态。

当关键特性控制图中的点波动异常时,或者工艺过程能力偏低时,说明工艺过程失稳,应该立即查明原因,并采取适当的措施消除波动,使过程重新回到稳态。关键特性控制应保证关键特性的工艺过程同时处于统计稳态和技术稳态。

关键特性识别与控制系统开发

1 软件模块划分

在理论研究的基础上,开发了关键特性识别与控制系统软件。为了开发方便,依据容易实现、功能单一的原则将系统软件划分为5个模块。

(1)特性可视化创建模块。主要用来实现产品三维数模导入,生成产品装配结构树。在装配误差积累传递分析的基础上提取特征信息,并可视化创建特性,把特性参数存入数据库。

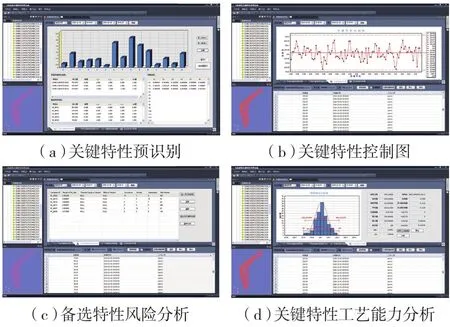

(2)关键特性预识别模块。根据相似特性的历史工艺数据,结合特性的设计公差和误差传递系数预估特性的传递误差,并用柱状图显示,依据贡献误差的大小对特性进行粗略筛选。

(3)备选特性风险分析模块。对预识别得到的备选特性进行风险分析,用特性工艺能力指数评定超差频率系数,用特性的误差传递系数评定超差影响系数,用特性检测工具精度评定隐超差系数,最后依据风险优先数识别关键特性,并保存分析结果。

(4)关键特性控制图模块。实现测量数据导入,绘制测量数据随时间变化的曲线图,通过曲线的波动情况分析特性工艺过程的统计稳态。

(5)关键特性工艺分析模块。绘制测量数据的频数分布图和正态拟合曲线,求解特性的工艺数据,并保存在特性工艺数据库中。

2 数据库支持

数据库使用Microsoft Access 2003数据库文件,系统采用ADO建立与数据库之间的连接。根据软件运行和软件功能的需要,设计了两种数据库,即特性信息数据库和特性工艺数据库。特性信息数据库是在系统运行时动态生成的,因为数据库中的数据既是上一阶段的生成结果,同时又是下一阶段的输入条件,所以这些数据库在系统运行时主要起通信、交流的作用。特性工艺数据库存储特性的工艺信息,在系统运行时对关键特性识别提供参考。由于特性的工艺数据很重要很宝贵,所以对每一批次的测量数据都要分析关键特性的工艺能力参数,并保存,这样使特性工艺数据库越来越丰富。

3 系统软件实现

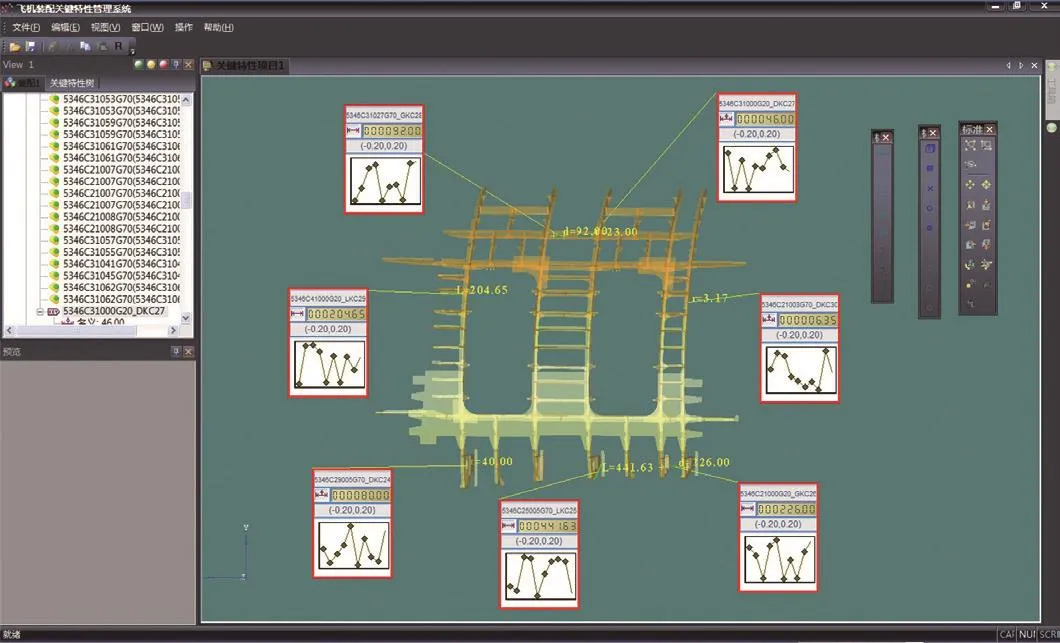

在Visual Studio 2008集成开发环境下,结合Open CASCADE的可视化功能库和数据转换功能库,以及BCGControlBar扩展库的界面设计功能,开发关键特性识别与控制系统软件。Visual Studio 2008是一款功能齐全的可视化软件开发工具,适合用于Windows应用系统的开发,是目前计算机上使用范围最广的应用程序开发环境之一。Open CASCADE是一套开放原始代码的功能强大的三维建模工具,其本质上是一个面向对象的C++类库[5]。BCGControlBar是一个基于MFC的扩展库,包含了大约300多个经过精心设计、测试和具有完备文档的MFC扩展类。关键特性识别与控制系统软件已在某型号飞机的应急门装配准确度分析中得到应用。应急门相关特性可视化创建的结果如图3所示,关键特性预识别、备选风险分析、关键特性控制图分析和关键特性工艺能力分析结果如图4所示。

图3 可视化创建特性Fig.3 Visually creating the characteristics

图4 关键特性识别模块与控制模块Fig.4 Identification and control module of key characteristics

结束语

研究了关键特性预识别方法和备选特性风险分析方法,结合统计过程控制理论,在VisualStudio 2008平台下,开发了关键特性识别与控制系统软件。在某型号飞机的应急门装配准确度分析结果表明,该系统软件能够实现关键特性的可视化创建和识别、测量数据的管理和分析,为基于关键特性的质量控制技术提供了一个统一的实施平台。该系统软件的应用能有效地提高产品的质量,减少返工率,节约生产成本。

[1] 魏丽,郑联语. 概要工艺规划中关键特性的识别过程及方法[J]. 计算机集成制造系统 ,2007,13(1): 147-152.WEI Li, ZHENG Lianyu. Process and approaches of identifying key characteristics in conceptual process planning[J]. Computer Integrated Manufacturing Systems, 2007,13(1):147-152.

[2] 唐文斌,余剑锋,李原,等. 产品关键特性量化鉴别与分解方法应用研究[J]. 计算机集成制造系统,2011,17(11):2383-2388.TANG Wenbin, YU Jianfeng, LI Yuan,et al. Application of quantitative identification and decomposition methods for product key characteristics. Computer Integrated Manufacturing Systems, 2011,17(11): 2383-2388.

[3] MATHIEU L,MARGUET B. Integrated design method to improve producibility based on product key characteristics and assembly sequences [J]. Annals of CIRP,2001,50(1):85-88.

[4] Boeing Commercial Airplane Group.AQS guidelines- a guide to AQS continuous improvement expectations [EB/OL]. (2000-5-28)[2014-12-20].http://www.boeing.com/Companyoffices/dimgbiz/supplier/index.html.

[5] 赵乐乐. 飞机大部件装配数字化测量场构建技术研究[D]. 南京: 南京航空航天大学, 2013.ZHAO Lele. Research on constructing technology of digital measuring field for aircraft large component assembly[D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2013.