高速铣削SiCp/Al复合材料PCD刀具磨损研究*

(北京理工大学, 北京 100081)

近年来,SiCp/Al复合材料由于具有高强度、高硬度、高比强度、耐热性好等优异性能以及特殊的商业价值和技术价值,迅速取代了传统材料,在汽车、航天、基础建设和休闲产业中的应用越来越广泛[1-3]。但是由于铝基体中SiC颗粒的存在,加工时发生的急剧刀具磨损导致加工成本高、加工效率低下以及加工表面质量差,从而成为阻碍这类具有优良性能的新材料广泛应用的难题之一。

目前,国内外学者对于SiCp/Al复合材料的切削加工性过程进行了一系列研究。在刀具磨损方面,Hung等[4]验证了几种刀具磨损模型并总结出在加工SiC颗粒增强的金属基复合材料时,先用未涂层的WC刀片进行粗加工然后用PCD刀具进行精加工是最经济的加工方式。El-Gallab等[5-7]在研究Al/SiC/20p复合材料的切削性能时进行不同参数下的高速干式铣削试验,强调表面质量和表面下的损伤程度,他们认为PCD刀具的寿命符合要求并发现高速铣削降低了表面质量。上海交通大学的吴震宇、王学根[8]等对SiCp/Al复合材料在高速铣削条件下的切削性能进行研究,发现涂层硬质合金铣刀在铣削过程中的主要磨损形式是涂层脱落与磨料磨损,且随着铣削速度提高,单位时间内的切削体积增大,高强度增强颗粒的解离、破碎和脱落增多,导致切削力、切削振动和工件表面粗糙度也都随之增大。哈尔滨工业大学的李丹、闫国成[9]发现硬质合金刀具除了典型的后刀面磨损外,还经常出现崩刃,并且随着增强颗粒尺寸增大,崩刃现象也更加严重。Li等[10]采用涂层硬质合金刀对5% SiCp/Al复合材料进行了铣削试验,研究了铣削速度(最高为88m/min)对刀具磨损的影响,并总结出刀具磨损随着铣削速度的增加而加剧且后刀面的磨料磨损是主要的磨损形式。Sahin等[11-13]研究了增强相对SiCp/Al复合材料切削加工性的影响,发现刀具磨损随着增强相平均粒度和体积分数的增加而增加。

由于现在对于高体积分数(超过30%)金属基复合材料的切削加工性研究还很缺乏,本文针对65% SiCp/Al复合材料,采用3种不同几何形状的PCD刀具进行了一系列关于刀具磨损及刀具寿命的试验,观测了刀具磨损形貌并对PCD刀具的磨损形貌、磨损类型及原因进行了研究和分析。

1 试验设计及过程

1.1 材料简介

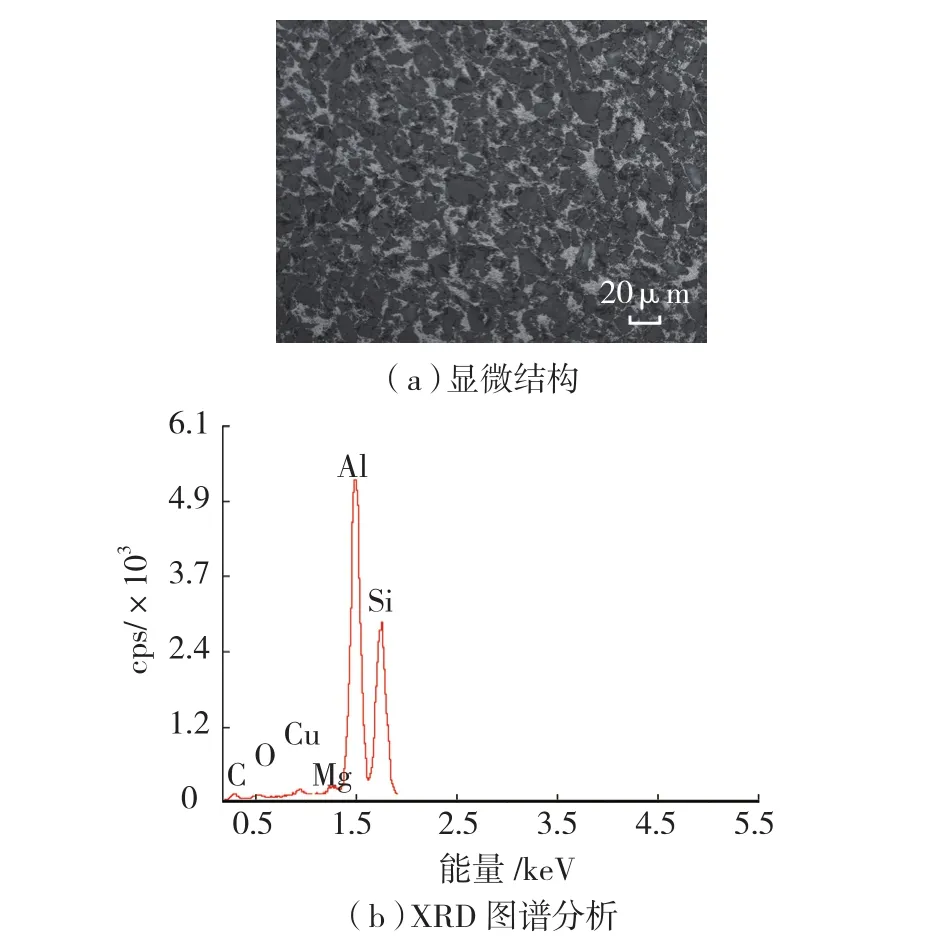

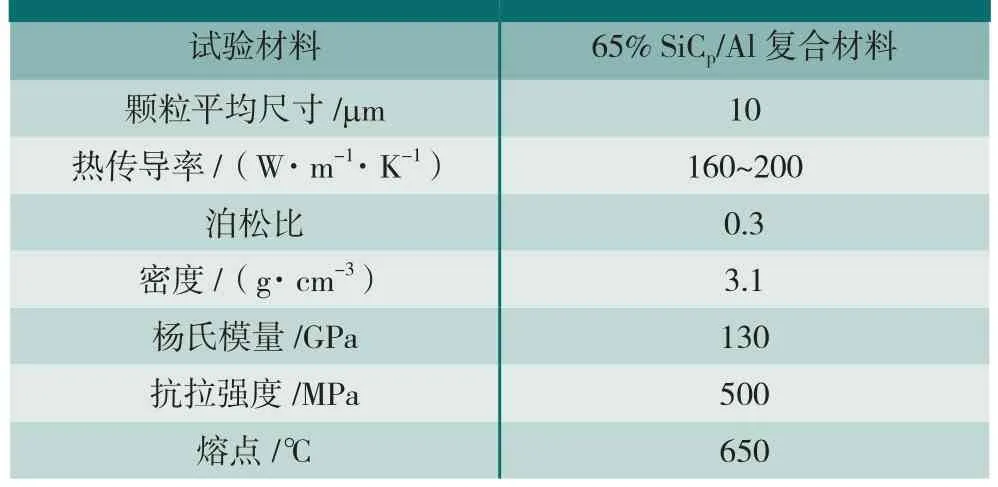

本研究所采用的SiCp/Al复合材料由哈尔滨工业大学提供。复合材料的基体材料为6063DL31锻造铝合金,基体中增强体颗粒为平均直径10μm的SiC颗粒,其体积分数高达65%,如图1(a)所示,具体的物理性能和XRD图谱分析分别如表1和图1(b)所示。

1.2 PCD刀具

研究SiCp/Al复合材料的切削加工性及刀具性能时发现SiC颗粒增强相的存在会导致普通刀具剧烈磨损,而PCD刀具的寿命最好,所以试验中采用PCD刀具进行高速铣削。鉴于PCD刀具的价格较高,为了改善SiCp/Al复合材料的经济加工性,研究不同几何结构的刀具磨损和刀具寿命十分必要。

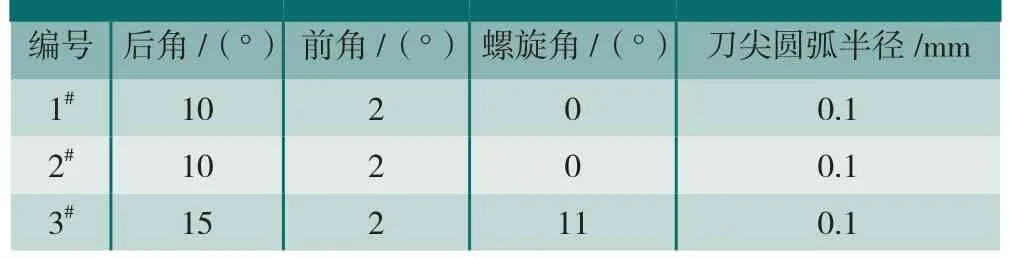

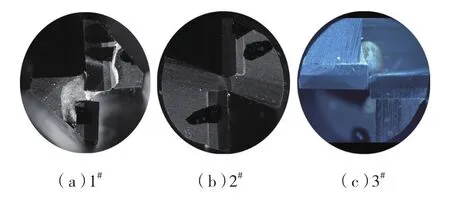

本文中使用的3把刀具均为台湾制造的PCD双刃立铣刀,刀具直径均为6mm,PCD刀片的金刚石颗粒度平均尺寸均为7.5μm。PCD刀具的其他几何参数以及3种刀具的端面分别如表2和图2所示。

图1 65% SiCp/Al复合材料的显微结构和XRD图谱分析Fig.1 Microstructure and XRD analysis of 65% SiCp/Al composites

表1 65% SiCp/Al复合材料的物理力学特性

表2 PCD刀具几何参数

图2 1#、2#、3#刀具端面图Fig.2 End faces of 1#、2# and 3# PCD tools

1.3 试验条件及方案

本文研究涉及的所有铣削加工试验均在德国德玛吉公司生产的DMU80 monoBLOCK五轴加工中心上完成。该五轴加工中心具备高速电主轴和内冷,其主要性能指标如下:主轴最高转速24000r/min;主轴最大功率26kw;最快进给速度30m/min;定位精度0.008mm;重复定位精度0.005mm。试验条件及参数如表3所示。

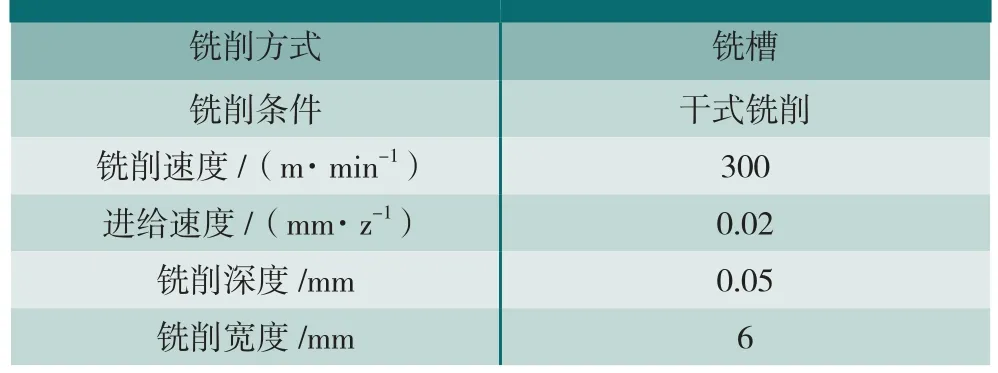

表3 试验条件及参数

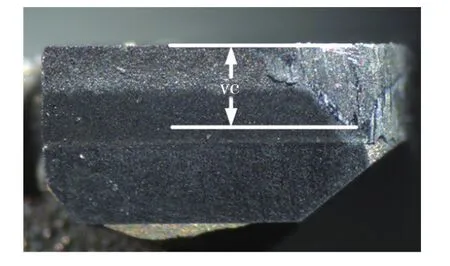

试验过程中,主后刀面和前刀面磨损并不严重,故每经过一段时间采用蔡司Stereo Discovery V12体视显微镜和KEYENCE公司的VK-X200 3D激光扫描显微镜观察刀具磨损情况,并测量副后刀面磨损VB值,直至刀具报废。由于副后刀面的磨损带非常不均匀,靠近刀尖位置的磨损最厉害,并向远离刀尖的两个方向逐渐减小直至为零,磨损带总体呈现不对称的抛物线状,如图3所示。所以在测量时,对副后刀面磨损最大部位测量3次后取平均值作为该参数下的副后刀面最大磨损VB值,记为VC。

目前关于PCD刀具的耐用度研究较少,所以还没有制定出一个统一的磨钝标准。根据实际切削试验情况,当副后刀面VC值超过0.6mm时,机床加工过程中就开始出现振动(机床Z轴的实际切削深度不断上下波动)和噪声,工件的表面质量也开始逐渐恶化,因此本文PCD刀具耐用度试验的磨钝标准定为0.6mm。

图3 VC值测量方法Fig.3 Measurement method of VC value

2 试验结果

2.1 磨损曲线

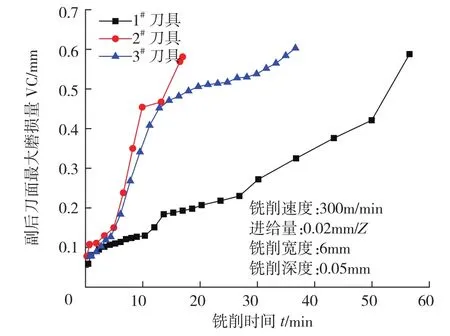

3种刀具的磨损曲线如图4所示。

图4 PCD刀具磨损曲线Fig.4 Wear curves of three PCD tools

从图4中可以看出,在铣削参数相同的情况下,1#刀具耐用度最好,刀具的耐寿命约为60min;其次是3#刀具,寿命约为35min; 2#刀具寿命最短,约为17min。3者在初期磨损阶段的磨损速度相差不大,大约磨损1min之后,1#刀具进入正常磨损阶段,而2#和3#刀具则从开始便处于剧烈磨损阶段。

结合图3可知,由于1#刀具的两片刀刃之间留有间隙,这种结构十分方便排屑,从而使大量切削热由刀具迅速带离,大大降低了PCD刀具刃部的温度,因此降低了PCD刀具中金刚石的石墨化程度,进而提高刀具的使用寿命。虽然这种结构的刀具刚度不如2#和3#刀具,但是由于高速铣削中的切削力较小,所以因刀造成的影响基本上可以忽略不计。对于2#刀具,虽然刚度较高,但是由于其不合理的设计造成了排屑不便,导致在铣削过程中切削热不断累积,加速了该刀具中金刚石颗粒的石墨化速率和氧化磨损速率。而对于3#刀具,由于小螺旋角的存在,同一切削刃上同时切入工件刃长长,切削阻力大,刀具承受切削冲击力大,因而刀具磨损大。因此,在PCD刀具高速铣削SiCp/Al复合材料时,合理的刀具几何结构设计能够极大地提高刀具的耐用度和经济加工性。

2.2 PCD刀具前后刀面磨损形态分析

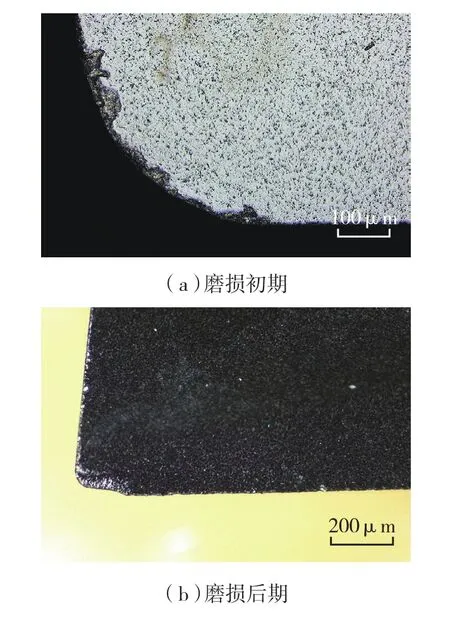

与切削普通塑性金属材料相比,PCD刀具在切削SiCp/Al复合材料时,前刀面并没有出现月牙洼磨损。这是由于高体积分数SiC颗粒的SiCp/Al复合材料塑性较差,PCD刀具切削时与材料的接触长度较小,并且金刚石材料的导热性能好,切削热不易于在前刀面聚集。除此之外,高速切削形成的切屑能够带走切削过程中产生的大部分热量。因此PCD刀具前刀面的磨损主要集中在刀尖部位,在磨损初期以刃口边缘的微崩和小片材料剥落为主要形式,如图5(a)所示。

图5(b)展示了磨损后期PCD刀具前刀面刀尖处的磨损形态。从照片可以看出,PCD刀具的刀尖部位磨损非常剧烈,刀尖的圆角形状已经几乎被磨秃,裸露出金刚石层内部的形貌。这是因为刀尖圆弧半径太小导致强度降低,刀尖不断受到铣削力的周期性冲击,加之受到SiCp/Al复合材料中增强体SiC颗粒的刻划和剧烈摩擦,因此刀尖部位最先开始磨损和破损。

图5 磨损初期和后期PCD刀具前刀面Fig.5 Rake faces of PCD tool at initial and later worn stage

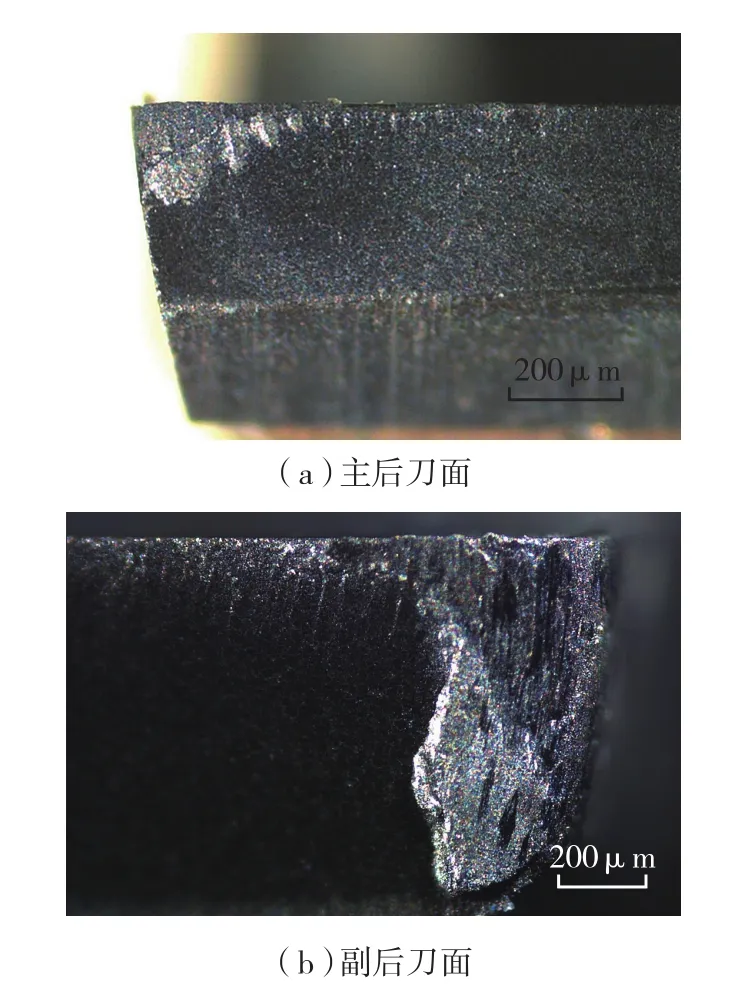

PCD刀具在切削SiCp/Al复合材料发生磨损之后,刃口不再锋利,刀具后刀面与材料接触面积逐渐变大,SiCp/Al复合材料中的SiC颗粒在主、副后刀面上刻划出一条条的沟纹,如图6所示。

2.3 PCD刀具磨损机理分析

通常来说,刀具正常磨损主要是由机械磨损、热和化学磨损3种磨损造成的。机械磨损主要是由工件材料中硬质点的刻划作用引起的,热和化学磨损则是由于粘结、扩散、氧化、腐蚀等引起。由于试验所采用的铣削参数较小,属于精加工范畴,因而产生的切削热也较少,而PCD刀具中的金刚石发生石墨转化的温度高达700℃以上,因此,PCD刀具发生扩散磨损和化学磨损的概率较低。

图6 磨损后期PCD刀具主后刀面和副后刀面Fig.6 Major flank and minor flank of PCD tool at later worn stage

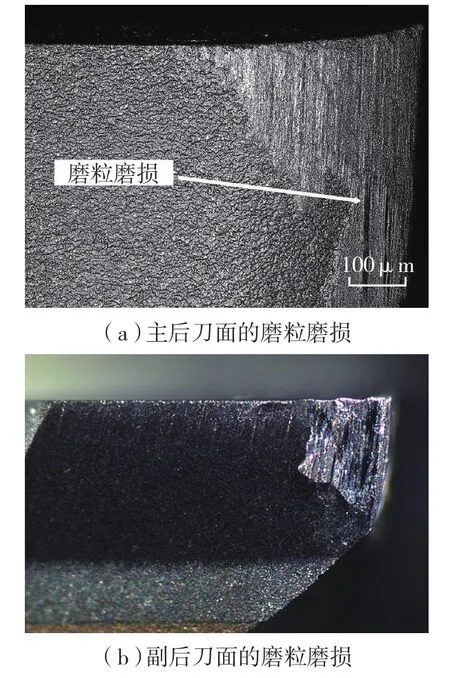

2.3.1 磨粒磨损

在高速铣削SiCp/Al复合材料时,PCD刀具磨损的主要原因是机械磨损,也就是硬质点磨损,如图7所示。PCD刀具的硬度远远高于SiCp/Al复合材料的基体,但是工件材料中存在大量SiC硬质颗粒,而且加工过程中也有部分松动脱落的金刚石颗粒混入前后刀面,这些硬质点不断与PCD刀具发生高频刻划和剧烈摩擦,就像砂轮一样“刃磨”着PCD刀具的前、后刀面。一旦PCD刀具金刚石层下方的新鲜部分在“刃磨”中裸露出来,PCD刀具将进入剧烈磨损阶段。

图7 PCD刀具主、副后刀面的磨粒磨损Fig.7 Abrasive wear on major flank and minor flank of PCD tool

2.3.2 积屑瘤

由于该复合材料的热导率远小于PCD刀具,铝基体在切削过程中易被热软化发生塑性流动,通过机械镶嵌作用,基体材料粘附在前刀面刃口部位的沟槽中形成积屑瘤。积屑瘤对刀具前刀面具有一定的保护作用,可以避免前刀面上进一步的磨粒磨损,如图8所示,在刀具前刀面上除切削刃之外基本上没有磨损。由此可见,在高速铣削工况下,采用PCD刀具加工SiCp/Al复合材料时,在前刀面上仍然会出现积屑瘤现象。

图8 PCD刀具前刀面的积屑瘤Fig.8 Built-up edge on rake face of PCD tool

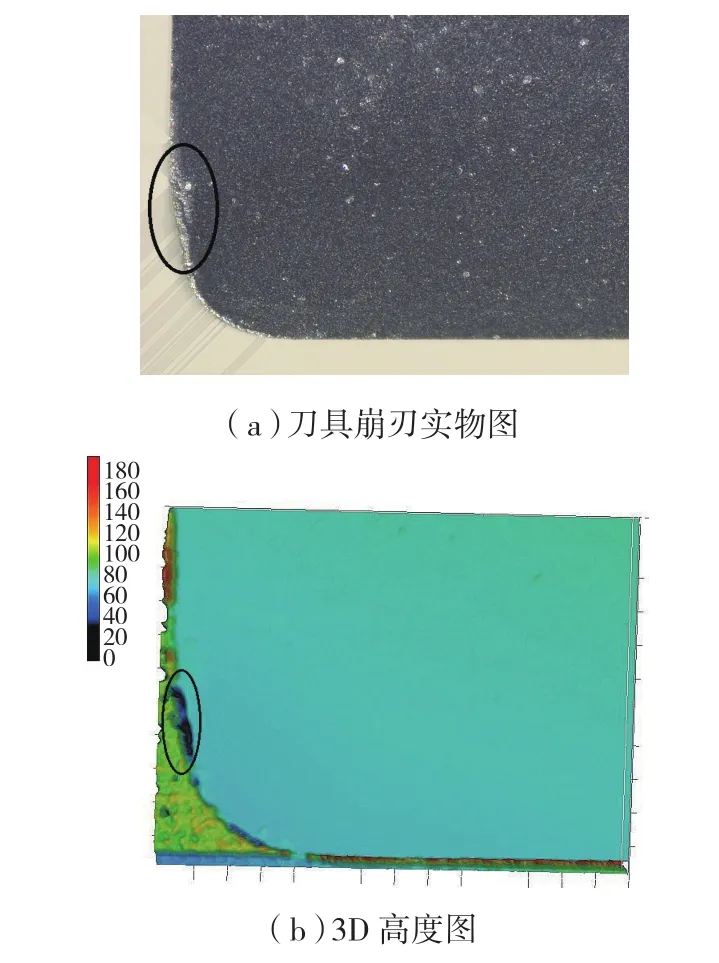

2.3.3 崩刃与刀具晶粒脱落

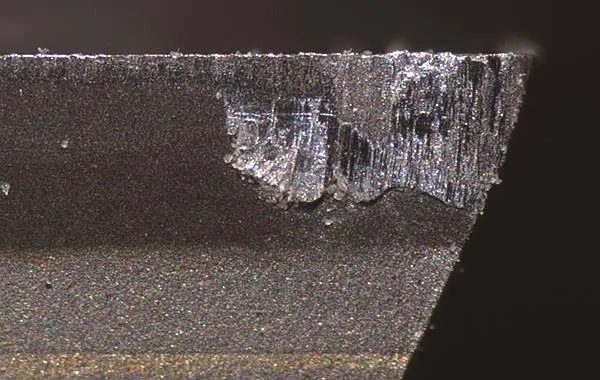

PCD刀具高速干切削SiCp/Al复合材料时,由于机械应力和热冲击的作用,使得切削刃局部产生细小缺口和微裂纹,这些细小缺口在铣削过程中易导致应力集中,使缺口周围的裂纹不断扩展,最终导致刀具崩刃,图9(a)为刀具崩刃实物图,图9(b)为相应的3D高度图,可见在刀尖附近的标志处出现了崩刃现象。如果崩刃的尺寸在磨损限度以内,则刀具还能继续使用。

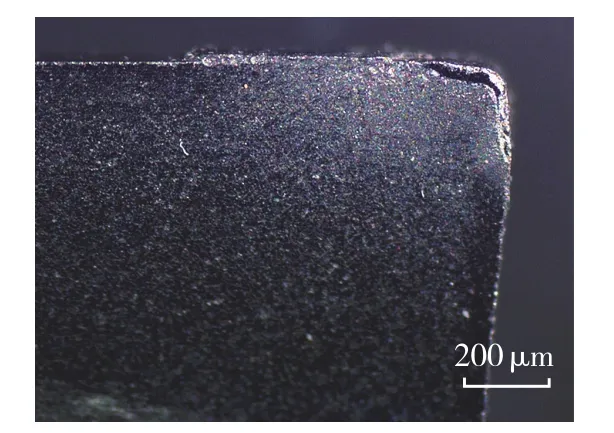

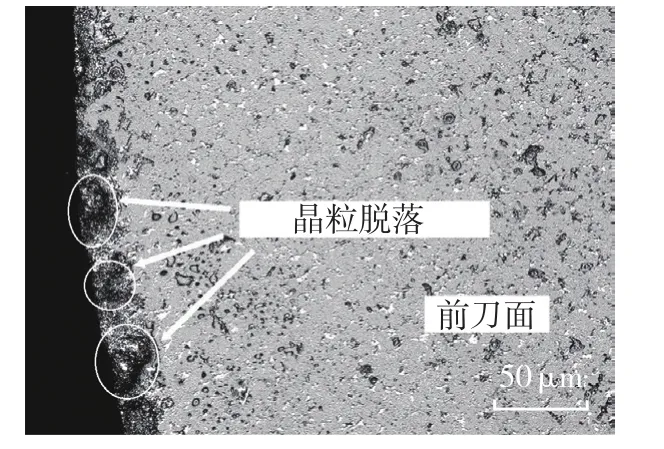

PCD刀具高速干切削SiCp/Al复合材料时,刀具初期磨损并不明显,仅有较小的金刚石颗粒在SiC颗粒的冲击下发生脱落。随着切削的不断进行,金刚石颗粒周围的Co粘结剂不断被刮除,一些尺寸较大的金刚石颗粒被暴露出来,当遇到较大冲击力时,这种较大颗粒的金刚石颗粒发生脱落,形成凹坑状表面形貌,如图10所示。

2.3.4 粘结磨损

PCD刀具高速干切削SiCp/Al复合材料时,铝基体容易粘结在刀具前刀面上形成积屑瘤,而积屑瘤脱落时往往将部分刀具基体材料撕裂,造成刀具材料的流失,从而使刀具在切削一定时间后发生明显的粘结磨损。事实上,PCD刀具的抗剪、抗拉强度以及硬度都高于SiCp/Al复合材料,粘结点的破损大多发生在工件材料上。因此在切削时,只有极少的碎片从刀具表面撕裂下来,粘结磨损的速度远远低于磨粒磨损的速度,当发生可以观测到的粘结磨损时,PCD刀具早已达到磨钝标准,如图11所示。

综上所述,铣削SiCp/Al复合材料时PCD刀具磨损的最主要原因是材料中SiC颗粒造成的硬质点磨损,而粘结磨损发生的非常缓慢,所以粘结磨损并不是造成PCD刀具达到磨钝标准的主要原因。

3 结论

通过对高速铣削SiCp/Al复合材料的PCD刀具磨损的试验研究不难总结出,采用双刃铣刀进行加工时,合理设计刀刃之间的间隙,不采用螺旋角可以延长刀具的使用寿命,提高SiCp/Al复合材料的经济加工性。

通过对PCD刀具磨损形态的观测和分析可知,PCD刀具的磨损形式主要是前刀面刀尖处的破损和主、副后刀面的不均匀磨损,对于小切深的高速铣削加工而言,刀具副后刀面的磨损最为严重。

图9 刀具崩刃Fig.9 Tool tipping

图10 晶粒脱落Fig.10 Grain breaking-off

图11 PCD刀具副后刀面的粘结磨损Fig.11 Adhesive wear on minor flank of PCD tool

[1]TOSUN G.Statistical analysis of process parameters in drilling of Al/SiCP metal matrix composite[J].The International Journal of Advanced Manufacturing Technology, 2011, 55(5-8):477-485.

[2]MIRACLE D B.Metal matrix composites-from science to technological significance[J].Composites Science and Technology, 2005,65(15): 2526-2540.

[3]SAHIN Y.Preparation and some properties of SiC particle reinforced aluminium alloy composites[J].Materials & Design, 2003,24(8):671-679.

[4]HUNG N P, BOEY F Y C, KHOR K A, et al.Machinability of cast and powder-formed aluminum alloys reinforced with SiC particles[J].Journal of Materials Processing Technology, 1995, 48(1): 291-297.

[5]EL-GALLAB M, SKLAD M.Machining of Al/SiC particulate metal-matrix composites: Part I: Tool performance[J].Journal of Materials Processing Technology, 1998, 83(1):151-158.

[6]EL-GALLAB M, SKLAD M.Machining of Al/SiC particulate metal matrix composites: Part II: Workpiece surface integrity[J].Journal of Materials Processing Technology, 1998, 83(1):277-285.

[7]EL-GALLAB M, SKLAD M.Machining of Al/SiC particulate metal matrix composites: Part III: Comprehensive tool wear models[J].Journal of Materials Processing Technology, 2000, 101(1):10-20.

[8]吴震宇, 王学根, 孙方宏, 等.SiC 颗粒增强铝基复合材料高速铣削工艺研究[J].工具技术, 2004, 38(3):15-18.

WU Zhenyu, WANG Xuegen, SUN Fanghong, et al.The study of high speed milling technology of SiC particulate metal matrix composites[J].Tool Technology, 2004, 38(3): 15-18.

[9]李丹, 闫国成.颗粒增强铝基复合材料铣削加工实验研究[J].现代制造工程, 2007(3):15-17.

LI Dan, YAN Guocheng.The experiment study of milling SiC particulate metal matrix composites[J].Modern Manufacturing Engineering,2007(3): 15-17.

[10]LI X, SEAH W K H.Tool wear acceleration in relation to workpiece reinforcement percentage in cutting of metal matrix composites[J].Wear, 2001, 247(2): 161-171.

[11]SAHIN Y, SUR G.The effect of Al2O3, TiN and Ti (C,N) based CVD coatings on tool wear in machining metal matrix composites[J].Surface and Coatings Technology, 2004, 179(2): 349-355.

[12]CHEUNG C F, CHAN K C, TO S, et al.Effect of reinforcement in ultra-precision machining of Al6061/SiC metal matrix composites[J].Scripta Materialia, 2002, 47(2):77-82.

[13]CIFTCI I, TURKER M, SEKER U.CBN cutting tool wear during machining of particulate reinforced MMCs[J].Wear, 2004,257(9):1041-1046.