航空钛合金结构件高速高效加工工艺研究及应用*

(中航工业成都飞机工业(集团)有限责任公司数控加工技术研究实验室,成都 610092)

航空钛合金结构件在向整体化、大型化转变,作为主要承力部件,不但要满足与其他零件的装配协调关系,还要保证自身的结构尺寸精度、零件质量等方面的要求。在零件尺寸变大的同时,零件加工的尺寸精度反而提高,缘条厚度、腹板厚度更薄,转角半径、底角半径更小,槽腔深度、缘条高度更大,造成零件制造精度和制造难度大为提高。腹板、缘条、转角等结构特征的增多显著增加了钛合金结构件精加工时间,如图1所示。大型整体结构件和焊接组件中零件的尺寸对比如表1中所示。

通过表1中数据对比可以看到,单个零件的表面积扩大了6.98倍;毛坯价值增加了10.4倍,生产周期显著增加,依靠现有技术水平无法满足客户需求,因此,突破超大型钛合金整体结构件加工效率,实现航空钛合金结构件的高速高效加工是亟需解决的问题。

目前国内外主要航空制造企业,包括波音、空客等,在钛合金零件加工中成熟应用的切削速度在80~120m/min,切削速度受到目前加工技术水平的极大限制。无论是针对精加工采用的传统整体硬质合金刀具与可转位刀具,还是面向半精加工的焊接铣刀与大进给铣刀,如果实现切削速度的进一步突破,将大大提高钛合金材料的加工效率。

图1 精加工特征占比时间Fig.1 Machining time proportion of finishing features

虽然国内外学者对钛合金高速切削加工进行了大量研究,取得了多方面成果,集中在钛合金加工中的切屑形成、刀具磨损机理、刀具寿命、切削温度、切削稳定性、加工表面质量完整性等方面,但是研究方式以理论分析、仿真分析和试验研究为主,缺乏研究成果向工程应用领域的转化。如何将钛合金高速切削的理论研究成果应用到航空钛合金结构件生产实践中,具有十分重要的意义。目前,钛合金高速切削(>120m/min)的工程应用缺乏基础技术研究。首先,关于钛合金高速切削有效冷却方式、工程条件下切削速度及冷却方式对刀具寿命的影响规律等研究较少;其次,现有仿真技术及优化技术无法解决程序中存在的大量切削力不均匀点的问题(见图2),给刀具寿命控制带来不利影响,严重制约了切削速度的进一步提升。

为了提高钛合金结构件的生产效率,本文基于生产实践,以钛合金切削冷却方式、切削力均衡优化以及刀具轨迹质量稳定性控制作为突破口,进行详细阐述分析,并将研究成果在钛合金结构件生产过程中加以应用,为钛合金高速高效加工的工程应用积累经验,提供参考。

表1 航空钛合金结构件零件对比

钛合金高速高效加工冷却方式研究

钛合金是典型的难加工材料,其导热系数小,切削产生的热量不易散出,集中在刀屑接触区,导致很高的切削温度;钛合金切屑与前刀面接触面积小,单位面积上切削力大;钛合金弹性模量小,已加工表面和后刀面摩擦严重。如果采用干切削的方式,高切削温度和大切削力会加剧刀具磨损,因此实施干切削对刀具技术提出了极高的要求。而在传统加工中,最常用的方式是浇注式冷却,即向切削区域喷射大量切削液,以达到冷却润滑效果。但是切削液的使用、排放和处理会消耗大量的能量和资源,并且对车间工作人员身体健康有一定危害,不符合绿色制造理念;并且大量喷射切削液的方式在高速切削条件下冷却润滑效果不明显,因为在刀具高速旋转时,切削液难以到达刀-屑接触区和刀-工接触区。为了实现高速高效加工,很多先进的冷却技术得以研究应用。

1 已有冷却技术

(1)低温冷风射流技术。该技术是将压缩空气冷却,然后以射流冲击的形式冲刷加工区的冷却方式。Rahman[1]和Kaminski等[2]对低温冷风技术进行了全面的试验研究,结果表明,它可以显著降低加工区、刀具和工件温度,有效抑制刀具磨损。甘建水[3]在干切削、切削液和冷风条件下对钛合金、45钢等材料进行了切削试验,结果表明,在冷风条件下刀具磨损量最小。但是,低温冷风射流技术没有润滑作用,需要配合润滑性能好的刀具使用。

(2)氮气冷却技术。该技术使用氮气在切削加工区域形成低温或者超低温的绿色冷却方式。因为液氮沸点低,当液氮到达加工区域时会吸热蒸发,降低切削温度,有利于减少刀具磨损,并且氮气可以发挥一定的气体保护作用,减弱刀具和工件的氧化反应,提高刀具使用寿命。孟春等[4]利用氮气冷却方法进行了钛合金TC4车削试验,测量刀具磨损、切削力和表面粗糙度,结果表明,与干切削试验相比,低温液氮条件有助于改善表面质量并减少刀具磨损。

(3)MQL技术。MQL即微量润滑技术,是将极微量的润滑油与具有一定压力的压缩空气混合,经过雾化后喷射至切削加工区域。MQL既可以对刀具与工件接触界面进行有效润滑,减少摩擦和防止切屑粘结,又可以冷却加工区域,从而改善切削加工条件。基于低温学和MQL发展起来的低温MQL技术可以达到更好的润滑效果。南京航空航天大学何宁等[5-7]基于微量润滑机理研究,研发了新型低温冷风发生装置,与MQL结合使用,得到了推广应用。苏宇等[8]设计了低温MQL冷却润滑装置,并进行了铣削钛合金试验,结果表明低温MQL可以减少切削力,改善刀具与工件摩擦状态。

(4)内冷刀具技术。该技术可以不考虑刀具所在位置、加工条件,使切削液通过内冷主轴和刀柄直接到达切削区域,发挥冷却润滑作用[9]。虽然关于内冷刀具和刀柄已经有一定研究,但该技术尚未得到广泛应用,存在的主要问题是内冷刀具和MQL结合使用的润滑冷却机理缺乏深入研究。

图2 切削力曲线Fig.2 Curve of cutting force

2 不同冷却方法试验研究

有关钛合金高速高效加工冷却方式的研究以试验研究为主,而对各种先进冷却方式在具有复杂工况特征的钛合金结构件生产实践中的应用可靠性尚缺乏了解。将切削液、MQL和氮气冷却分别应用到生产现场,并跟踪记录刀具寿命情况进行分析,试验设备和冷却方式如表2所示,切削参数如表3所示。

首先,测量了不同冷却介质条件、不同切削速度条件下的切削力,计算最大切削力平均值(见图3)。

分析图3(a)中切削力变化趋势可知,除氮气冷却外,其他冷却介质下3方向切削力呈现径向切削力Fx大于进给切削力Fy大于轴向切削力Fz;而氮气条件下,进给方向切削力Fy大于其他两方向力,与其他介质相比,其径向切削力Fx最小,而进给向Fy及轴向Fz均显著大于其他冷却介质。对比切削液及MQL发现,在较低的切削速度下,切削液良好的热扩散性对切削温度及切削力的控制具有较明显的效果。

图3(b)中显示的切削力趋势与图3(a)相一致,说明切削速度由80m/min提高至120m/min,各种冷却介质对切削区域的热扩散及润滑作用机理没发生改变,故在120m/min切削速度下,水基切削液同样为较适合的冷却介质。

图3(c)显示的160m/min切削速度下各冷却介质对切削力影响区域与图 3(a)、(b)基本一致,但切削液条件下进给方向切削力Fy超过了MQL条件下的进给切削力Fy,此微小变化说明,切削液的冷却润滑作用相比较MQL在下降。综合考虑,切削液的冷却效果仍然较其他介质突出。

图3(d)中所示,当速度达到200m/min时,MQL冷却下的径向切削力Fx急剧增加,甚至超过干切削径向力,在此速度下MQL的冷却润滑作用迅速失效,无法将切削区域的热量及时传递出来,造成切削区域环境恶化,刀具切削能力降低,切削阻力增大。切削液良好的空气隔绝作用和冷却作用,使其对刀具切削能力的保持作用最为明显。

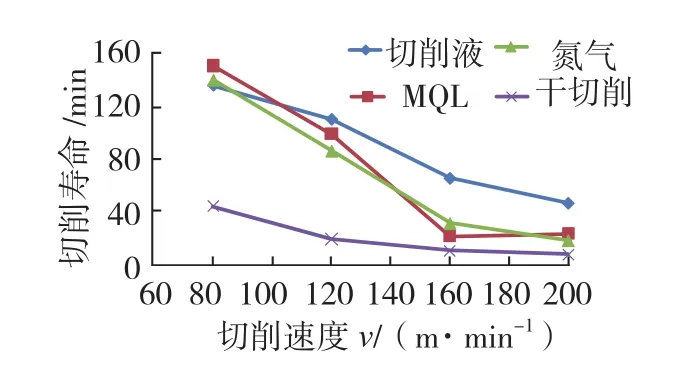

综合以上分析,在不同切削速度下,切削液对切削过程的影响是最稳定的,切削液的冷却润滑作用随速度提高略有下降,但仍可以发挥明显作用。液氮冷却可以有效减少切削分力Fx,其作用受切削速度影响较小。MQL在80~120m/min时的冷却润滑效果与切削液相当,但在200m/min时出现失效现象,如何在高速下发挥MQL作用存在一定困难。为了更直观地表示各种冷却方式对刀具使用寿命的影响,对不同切削速度、不同冷却方式下的立铣刀刀具寿命进行跟踪统计,如图4所示。

表2 试验设备和冷却方式

表3 切削参数

图3 不同切削速度下冷却介质对切削力影响Fg.3 Influence of different cooling media on cutting force at different cutting speeds

由图4可知,干切削不利于刀具寿命的控制,在此条件下的刀具寿命均明显低于其他冷却条件。切削速度在80m/min时,切削液、MQL和氮气条件下的刀具寿命比较接近,寿命均超过130min;当切削速度提高到120m/min时,切削液、MQL和氮气条件下的刀具寿命均有所下降,切削液条件下寿命下降较少;当切削速度提高到160~200m/min时,切削液条件下的刀具寿命明显优于MQL和氮气条件下的刀具寿命,且使用切削液冷却,可以使刀具在此速度范围内保持40min以上的刀具寿命。

以刀具寿命作为评价标准,在切削速度小于120m/min的情况下,MQL和氮气冷却可以得到接近甚至高于切削液冷却的刀具寿命,可以在生产时间中推广使用。当切削速度大于120m/min时,MQL和氮气冷却的作用明显下降,说明在高速切削应用过程中,MQL和氮气条件要发挥冷却润滑作用面临一定的困难,相应的冷却润滑机理和装置需要进一步研究开发。

图4 不同冷却条件下切削速度对刀具寿命影响Fig.4 Influence of cutting speed on tool life under different cooling conditions

切削力均衡优化技术

切削力是切削加工中的一个非常重要的物理现象,对切削过程有着重要影响,切削力的大小将直接影响切削功率、切削热和加工变形。对切削力的研究常用的方法有试验研究和理论分析及预测研究。

1 已有技术介绍

(1)试验研究。Narutaki等[10]对车削和铣削钛合金Ti-6Al-4V的切削力进行了全面的试验研究,在切削速度20~200m/min范围内,车削Ti-6Al-4V 的切削力几乎不随速度升高而变化,其大小约为同样条件下车削45钢的70%,切削力并不是导致刀具磨损严重的主要因素。满忠雷等[11]对钛合金TC4在干切削、空气油雾和氮气油雾介质下高速铣削时铣削用量(径向切深、轴向切深、每齿进给量和铣削速度)对铣削各分力和铣削合力的影响进行了研究,试验表明,切削速度在200~300m/min的范围内,切削力随切削速度的增加而单调上升。

(2)切削力预测研究。通过切削力的精确预测,有助于优化加工工艺参数、控制加工变形,同时还能够为夹具设计以及刀具磨损实时监测等提供重要参考。百余年来,工业界和学术界都试图深入探究切削力的本质,以期能对其进行准确的预测,在切削过程中减少或避免因切削力造成的负面影响。目前,常用的切削力模型主要包括基于试验的经验公式模型、基于单位切削系数的力学模型、基于切削机理的物理模型以及基于人工智能的神经网络模型等。

关于基于单位切削力系数的力学模型,如何精确确定单位切削力系数是影响切削力模型预测精度的关键因素,有关研究中将切削力系数表达为常数[12-14]、平均切屑厚度的指数函数[15-17]、瞬时铣削层厚度的指数函数[18-20]、切削参数的多项式函数等形式,然后使用线性回归和最小二乘法拟合试验数据得到切削系数。

Armarego[21]、 Budak[22]、 Li[23]、Song[24]、 Han[25]等沿刀具轴线方向将切削刃等间隔离散成有限个微小的切削刃,每个微元切削刃的切削过程等效为一个简单的斜角切削过程,进而基于Oxley[26]切削模型从斜角切削机理的角度构建物理模型预测切削力。

人工神经网络技术可以有效处理大量工艺参数之间复杂的非线性关系,是一种新的切削力建模方法和途径。Szecsi等[27]利用前反馈三层神经网络结构,基于误差反向传播训练法建立切削力预测模型。神经网络模型是由权重矩阵网络表示的隐式模型,需要大量的试验数据进行学习,建模成本比较高,建模理论也有待进一步完善。

此外,有限元模拟方法在金属切削领域得到很大发展,通过仿真分析与试验研究结合可以更准确直观地研究切削过程的本质。青岛理工大学杨勇等[28]提出了主、副切削刃同时进行切削的螺旋齿双刃切削有限元模型,在一定切削速度条件下对钛合金 Ti6Al4V进行了铣削加工切削力的三维数值模拟研究,总结了一个周期内切削力的变化规律。山东大学陈建岭等[29]建立了钛合金铣削加工中考虑刃口犁耕效应的三维铣削力学模型,建立了适合高速铣削范围的铣削力系数经验预测模型。

钛合金切削力的研究为钛合金高速高效加工提供了理论指导,但是由于钛合金结构件的复杂性,在生产过程中,切削力特征与理论模型和试验数据相比具有更大的波动性。一般来说,零件的内外形程序中存在大量的切削力不均匀点,尤其是转角部位,这些不均匀点会导致加工过程中切削力发生突变,当这种突变发生在高速加工过程中时,切削力突变会造成刀具的非正常破损概率,进而影响加工过程稳定性,存在一定的质量风险。

2 切削力均衡试验研究

为了进一步稳定钛合金零件加工质量,同时提高加工效率,需要对所加工零件特征部位的切削力进行预判及控制,尤其是加工转角处的切削力,在通过预测切削力的基础上,实现加工过程中切削力的均衡稳定。为了实现这一目标,本文首先通过切削力建模实现对不同参数下切削力的预测,然后对所加工的一般或转角处的几何特征进行分析,提出切削力预测方法,通过控制加工刀具的每齿进给量实现对切削力的控制,从而保证整个加工程序中切削力的均衡优化,如图5所示。

对一典型钛合金结构件型腔结构进行加工编程,并对加工过程中的切削力进行仿真和优化,工艺参数参照表4。优化前及优化后切削力仿真示意图如图6所示。

从图6所示优化前后对比情况可以看出,优化前切削力大小不均匀且切削力变化幅度较大,优化后切削力得以均衡,增强了切削加工过程的稳定性。

面向钛合金结构件高速高效加工的快速程编技术

钛合金高速高效加工的影响因素众多,包括工件装夹方式、刀具材料与结构参数、机床性能等,如图7所示。基于钛合金加工技术研究,许多钛合金切削数据库得以建立和完善,但是,由于航空结构零件加工特征较多,包含大量自由曲面、相交特征和特殊加工区域,如理论外形曲面、槽腔、高低筋、转角等。如何将钛合金切削最优工艺应用于复杂的结构件加工过程存在较大难度。面向钛合金加工的快速程编技术是将钛合金高速高效加工研究成果转向工程生产质量和效率的关键环节。

一般数控程编主要通过程编员在CAD/CAM软件上对特征进行选取后再采用不同的加工策略进行加工程序编制,重复性工作多,程编严重依赖个人水平和经验,编程质量因人而异,稳定性难以保证。为了解决人工编程差异性大的问题,通过建立针对不同特征的程编规范,并将规范进行软件工具化,构建快速程编系统使钛合金高速高效加工中走刀轨迹的统一性得到有效改善,从而保证加工过程的稳定性是可预测的。

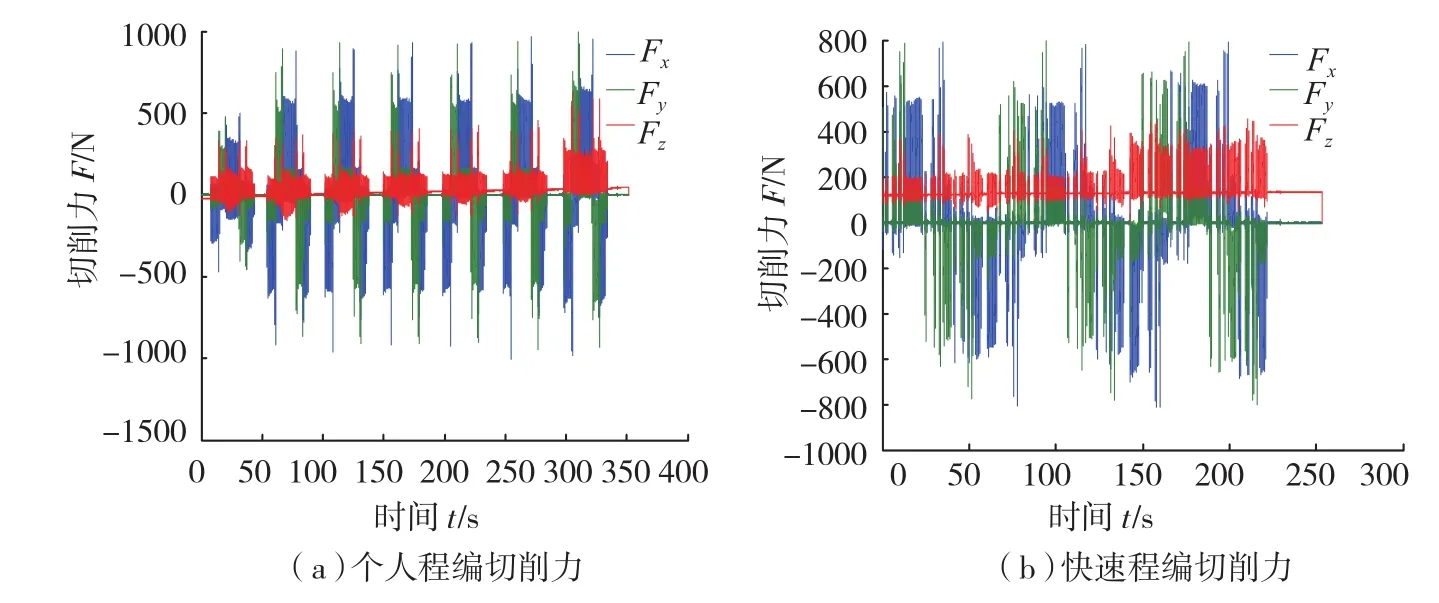

为了验证对快速程编系统的有效性,以转角加工为例,分别使用快速程编系统和一般水平程编员依据规范在CAM软件中编制的程序进行切削加工。其中快速程编系统集成了针对转角特征的程编规范,进行了刀具轨迹优化。个人编制和快速编程编制的程序及加工效果对比如表5所示。

表4 某钛合金型腔结构加工参数

表5 个人编制和快速程编编制的程序及加工效果对比

图5 切削力均衡化流程图Fig.5 Flowchart of cutting force equalization

图6 切削力均匀优化效果Fig.6 Optimal results of cutting force equalization

图7 工艺信息、程序编制与生产质量和效率的关系Fig.7 Relationship of process information,programming, production quality and efficiency

在切削过程中采集切削力和振动信号,对程序进行评价。不同程序加工的切削力曲线如图8所示,通过快速程编的实现,X、Y、Z3个方向的切削力分别降低了160N、200N、130N。切削振动曲线如图9所示,X、Y、Z3个方向的切削振动分别降低了 0.28g、0.02g、0.1g。由图 8和图9可知,快速程编系统使切削力均匀化,且抑制了振动,与人工编程相比具有更高的可靠性。

对工件表面粗糙度和刀具磨损量进行测量,如表5所示。快速程编加工后工件的表面粗糙度为1.09μm,小于个人程编加工后的1.24μm。快速程编加工后刀具磨损量为0.17mm,小于个人程编加工后的0.26mm。

图8 不同程序加工的切削力对比Fig.8 Cutting force comparison of different machining programs

图9 不同程序加工的切削振动对比Fig.9 Cutting vibration comparison of different machining programs

结论

(1)在钛合金切削常规速度范围内,MQL和氮气冷却可以得到接近甚至高于切削液冷却的刀具寿命,可以在生产时间中推广使用。MQL和氮气冷却在高速范围(>120m/min)的冷却软化作用减弱,要实现在钛合金高速高效加工中的应用,还需要进一步研究相应的冷却润滑机理和开发相关装置。

(2)针对航空钛合金结构件复杂性导致的大量切削力不均匀点,使用切削力均衡优化技术,增强切削过程稳定性,为实现钛合金高速高效加工奠定基础。

(3)针对人工编程质量差异的问题,建立针对不同特征的程编规范,并将规范进行软件工具化,开发了面向钛合金结构件高速高效加工的快速程编系统,提高了结构件的生产质量和加工效率。

[1]RAHMAN M, KUMAR A S, SALAM M U.Experimental evaluation on the effect of minimal quantities of lubricant in milling[J].International Journal of Machine Tools and Manufacture, 2002, 42(5): 539-547.

[2]KAMINSKI J, ALVELID B.Temperature reduction in the cutting zone in water-jet assisted turning[J].Journal of Materials Processing Technology, 2000, 106(1): 68-73.

[3]甘建水.低温冷风切削加工实验研究[D].成都:西南交通大学, 2007.

GAN Jianshui.Experimental study on coldblast air machining[D].Chengdu: Southwest Jiaotong University, 2007.

[4]孟春, 李淑娟.液氮低温切削钛合金实验研究[J].机械工程师, 2012(3): 30-32.

MENG Chun, LI Shujuan.Experimental study on cryogenic cutting of titanium alloy with liquid nitrogen cooling[J].Mechanical Engineer,2012(3): 30-32.

[5]戚宝运, 何宁, 李亮, 等.低温微量润滑技术及其作用机理研究[J].机械科学与技术, 2010, 29(6): 826-831.

QI Baoyun, HE Ning, LI Liang, et al.Cryogenic minimum quantity lubrication technology and its action mechanism[J].Mechanical Science and Technology for Aerospace Engineering, 2010, 29(6): 826-831.

[6]汤羽昌, 何宁, 赵威, 等.基于微量润滑的两级雾化仿真与试验研究[J].工具技术, 2013, 47(1): 3-6.

TANG Yuchang, HE Ning, ZHAO Wei,et al.Simulation of two-stage atomization and experimental study on minimum quantity lubrication[J].Tool Engineering, 2013, 47(1):3-6.

[7]苏宇, 何宁, 李亮.低温最小量润滑供给装置及其性能测试[J].工具技术, 2010,44(10): 54-57.

SU Yu, HE Ning, LI Liang.Development and performance test of cryogenic minimum quantity lubrication generator[J].Tool Engineering, 2010, 44(10): 54-57.

[8]苏宇, 何宁, 李亮.低温最小量润滑高速铣削钛合金的试验研究[J].中国机械工程, 2010(22): 2665-2670.

SU Yu, HE Ning, LI Liang.Experimental study on high speed milling titanium alloys using cryogenic minimum quantity lubrication[J].China Mechanical Engineering, 2010(22): 2665-2670.

[9]WEINERT K, INASAKI I,SUTHERLAND J W, et al.Dry machining and minimum quantity lubrication[J].CIRP Annals-Manufacturing Technology, 2004, 53(2): 511-537.

[10]NARUTAKI N, MURAKOSHI A,MOTONISHI S, et al.Study on machining of titanium alloys[J].CIRP Annals-Manufacturing Technology, 1983, 32(1): 65-69.

[11]满忠雷, 何宁, 武凯, 等.不同介质下钛合金高速铣削时铣削力的研究[J].机械工程师, 2004(4): 5-8.

MAN Zhonglei, HE Ning, WU Kai, et al.Study on the force of high speed milling of Ti alloy under different cutting media[J].Mechanical Engineer, 2004(4): 5-8.

[12]KILNE W A, DEVOR R E,SHAREEF I A.The prediction of surface accuracy in end milling[J].Transactions of the ASME Journal of Engineering for Industry, 1982,104: 272-278.

[13]SUTHERLAND J W, DEVOR R E.An improved method for cutting force and surface error prediction in flexible end milling systems[J].Transaction of the ASME Journal of Engineering for Industry, 1986, 108: 269-279.

[14]LIAO C L, TSAI J S.Dynamic response analysis in end milling using pretwisted beam finite elements[J].Journal of Materials Processing Technology, 1994, 40(3-4):407-432.

[15]ENGIN S, ALTINTAS Y.Mechanics and dynamics of general milling cutters Part l: helical end mills[J].International Journal of Machine Tools and Manufacture, 2001, 41(15):2195-2212.

[16]GRADISEK J, KALVERAM M,WEINERT K.Mechanistic identification of specific force coefficients for a general end mill[J].International Journal of Machine Tools and Manufacture, 2004, 44(4): 401-414.

[17]JAYARAM S, KAPOOR S G,DEVOR R E.Estimation of the specific cutting pressure for mechanistic cutting force models[J].International Journal of Machine Tools and Manufacture, 200l, 41(2): 265-281.

[19]ALTINTAS Y, SPENCE A,TLUSTY J.End milling force algorithms for CAD systems[J].CIRP Annals-Manufacturing Technology, 1991, 40(1): 31-34.

[19]TLUSTY J.Dynamics of cutting force in end milling[J].Annals CIRP, 1975, 24: 21-25.

[20]BUDAK E, ALTINTAS Y.Peripheral milling conditions for improved dimensional accuracy[J].International Journal of Machine Tools and Manufacturing, 1994,34(7): 907-918.

[21]ARMAREGO E J A, DESHPANDE N P.Force prediction models and CAD/CAM software for helical tooth milling processes.III.End-milling and slotting operations[J].International Journal of Production Research,1994, 32(7): 1715-1738.

[22]BUDAK E, ALTINTAS Y,ARMAREGO E J A.Prediction of milling force coefficients from orthogonal cutting data[J].ASME Journal of Manufacture Science and Engineering,1996, 118: 216-224.

[23]LI H Z, ZHANG W B, LI X P.Modeling of cutting forces in helical end milling using a predictive machining theory[J].International Journal of Mechanical Science,2001, 43: 1711-1730.

[24]SONG G, SUI S, TANG L.Precision prediction of cutting force in oblique cutting operation[J].The International Journal of Advanced Manufacturing Technology, 2015,81(1-4): 553-562.

[25]HAN X, TANG L.Precise prediction of forces in milling circular corners[J].International Journal of Machine Tools and Manufacture, 2015, 88: 184-193.

[26]OXLEY P L B.The mechanics of machining: an analytical approach to assessing machinability(Ellis horwood)[M].Chichester,UK:Prentice Hall, 1989.

[27]SZECSI T.Cutting force modeling using artificial neural networks[J].Journal of Material Processing Technology, 1999, 92: 344-349.

[28]杨勇, 李长河, 孙杰.钛合金Ti6Al4V铣削加工中切削力的三维数值模拟[J].应用基础与工程科学学报, 2010,18(3):493-502.

YANG Yong, LI Changhe, SUN Jie.Threedimensional numerical simulation of cutting force during milling of titanium alloy Ti6Al4V[J].Journal of Basic Science and Engineering, 2010,18(3): 493-502.

[29]陈建岭, 李剑峰, 孙杰, 等.钛合金高速切削切屑形成机理的有限元分析[J].组合机床与自动化加工技术, 2007(1): 25-31.

CHEN Jianling, LI Jianfeng, SUN Jie, et al.Finite element analysis on the chip formation mechanism of titanium alloy’s high speed machining[J].Modular Machine Tool & Automatic Manufacturing Technique, 2007(1): 25-31.