智能加工技术在切削颤振在线抑制中的应用*

(哈尔滨工业大学机电工程学院,哈尔滨 150006)

在航空航天设备的核心零部件中,薄壁类零件占有很大比重,目前生产此类工件大多采用多轴联动数控加工成形的方式。该方式除了具有柔性好、准备周期短、生产效率高等特点,还能保证金属材料内部结构不被破坏,使材料的最佳性能得以发挥。但由于此类零件具有薄壁结构,故在切削过程中不可避免地发生切削颤振,极大地影响了工件表面质量。因此,在薄壁零件的加工过程中要对切削颤振加以抑制。

为实现颤振的在线抑制,利用配置先进传感设备的数控加工中心进行智能加工已成为未来机械制造行业发展的新方向。智能加工可以利用先进传感器对加工过程进行实时监测,并根据反馈信息控制加工状态以实现加工过程的闭环。但由于受到封闭式商用数控系统的限制,大多数机床制造厂商无法为机床增加特定的智能控制功能,导致基于传感技术的监控过程与实际加工过程无法实现信息交互,进而无法实施在线控制。因此,目前急需开发具有加工过程监控功能的开放式智能数控系统,以打破传统封闭式数控系统的限制。

智能加工技术将以开放式、模块化智能数控系统为基础,并以其开放程度高、通用性能好、可扩展能力强等特点成为未来先进机床及数控加工技术的发展趋势。本文首先阐述目前智能数控机床及智能加工技术的发展情况,然后对切削颤振辨识与抑制技术的国内外研究现状进行总结,最后举例介绍颤振实时抑制功能在智能数控系统中的实现技术。

智能数控机床及智能数控系统

1 智能数控机床

智能数控机床是在加工过程中可以根据不同加工环境作出不同决策的新型数控机床。智能机床可以为生产提供最优方案,同时具有监控、诊断和调整加工过程中各类偏差的功能。此外,它还可以根据事先建立的经验模型预测主轴、导轨、轴承、切削刀具等关键机床零部件的使用寿命,有效地预防设备故障的发生。

智能数控机床的优点总结如下:有效提高工件精度;提高工作效率,减少加工时间;自动判断加工工艺合理性,提高运行可靠性与工艺安全性;降低工作负荷,延长使用寿命;减少操作人员工作强度,可根据加工环境在线优化加工参数。

目前,已有部分机床厂商声称自己的公司具有生产智能数控机床的能力。Mazak公司于2006年展示了具有主动振动控制、智能热屏障等功能的智能数控机床。它可以将振动控制在最小范围,并可最大限度地减小机床零部件的热变形。瑞士米克朗公司的高级工艺系统可作为智能数控机床的一个模块,它通过一套监视系统使用户能够观察到加工过程中切削力的变化情况,从而实现了优化加工工艺和最优控制的目标。

2 开放式智能数控系统

智能数控机床的核心技术在于机床数控系统的智能化。由于传统商用数控系统具有封闭性等弊端,导致用户无法根据自己所需功能对系统进行扩展。因此,开发一种新型的开放式模块化架构数控系统是构建智能数控系统的基础。在这种开放式的模块化体系中,用户可开发与先进传感器间的通信接口,实现状态监测。同时,可在系统中开发相应的智能控制算法实现切削参数的在线优化。

自20世纪90年代以来,有关开放式数控系统的研究项目在欧美及日本等制造业发达国家中相继展开。1994 年,美国福特、通用和克莱斯勒3大汽车公司发起了“OMAC (Open Modular Architecture Controller)计划”,目的是建立一个结合用户、软件开发商、硬件制造商需求的开放结构控制器,并与欧洲和日本的用户组协作制定一个通用的数控系统API 国际标准。OMAC建造了针对不同类型控制器的模块集,为数控系统销售商配置标准组件,然后由机床供应商把这些组件配置到数控机床的控制系统中,最终交付用户使用。与OMAC计划类似,欧盟则提出了名为“OSACA 工程”的开放式控制器研究计划,其想法是在一个适当的底层结构上开发一组控制应用程序接口,以实现操作系统的可扩展性、可移植性和互操作性。同年底,日本联合其国内的机床制造商、信息系统公司和控制器制造商共同发起了“OSEC 项目”。该项目的特点是数控系统同样具有模块化的软件结构,且结构中每个功能任务本身都是一个应用程序。由于OMAC在研发过程中得到了西门子、发那科等著名数控系统生产厂商的技术支持,故在性能上优于欧洲和日本研发的控制系统。

我国针对开放式模块化数控系统的研究在许多科研机构中相继展开。北京航空航天大学陈五一教授提出了基于RT-Linux的开放式数控系统架构,该系统以任务模块作为功能单元,以虚拟模块实现系统功能单元间的信息同步与交互,以配置模块实现系统的集成[1]。武汉理工大学周祖德教授提出一种基于嵌入式技术的数控系统硬件和软件体系。该系统的最大特点是用嵌入式计算机系统代替通用计算机系统作为中央数字控制单元。因此具有运算能力强、结构灵活、可组合、易扩展、可伸缩和开放性等特点[2]。虽然国内一些科研机构已开展相关开放式数控系统的研究,但对于在系统中集成传感设备及相应智能控制算法的研究开发还不够充分[3]。

切削颤振辨识和抑制技术

切削过程中发生颤振会产生诸多不利因素,例如,影响工件表面质量、降低工件精度、产生刺耳噪声、加快刀具磨损等。针对这些问题,目前仍有很多学者在研究如何有效地在加工过程中抑制或避免颤振的发生。

1 颤振辨识和抑制国外研究现状

对于切削颤振的研究起源于20世纪中期。1978年,麦克马斯特大学Jiri教授发表了一篇关于切削动力学的综述论文[4]。论文主要根据切削机理阐述了车削过程中确定动态切削力系数的方法以及发生再生颤振的原因,为后人研究切削振动问题奠定了理论基础。

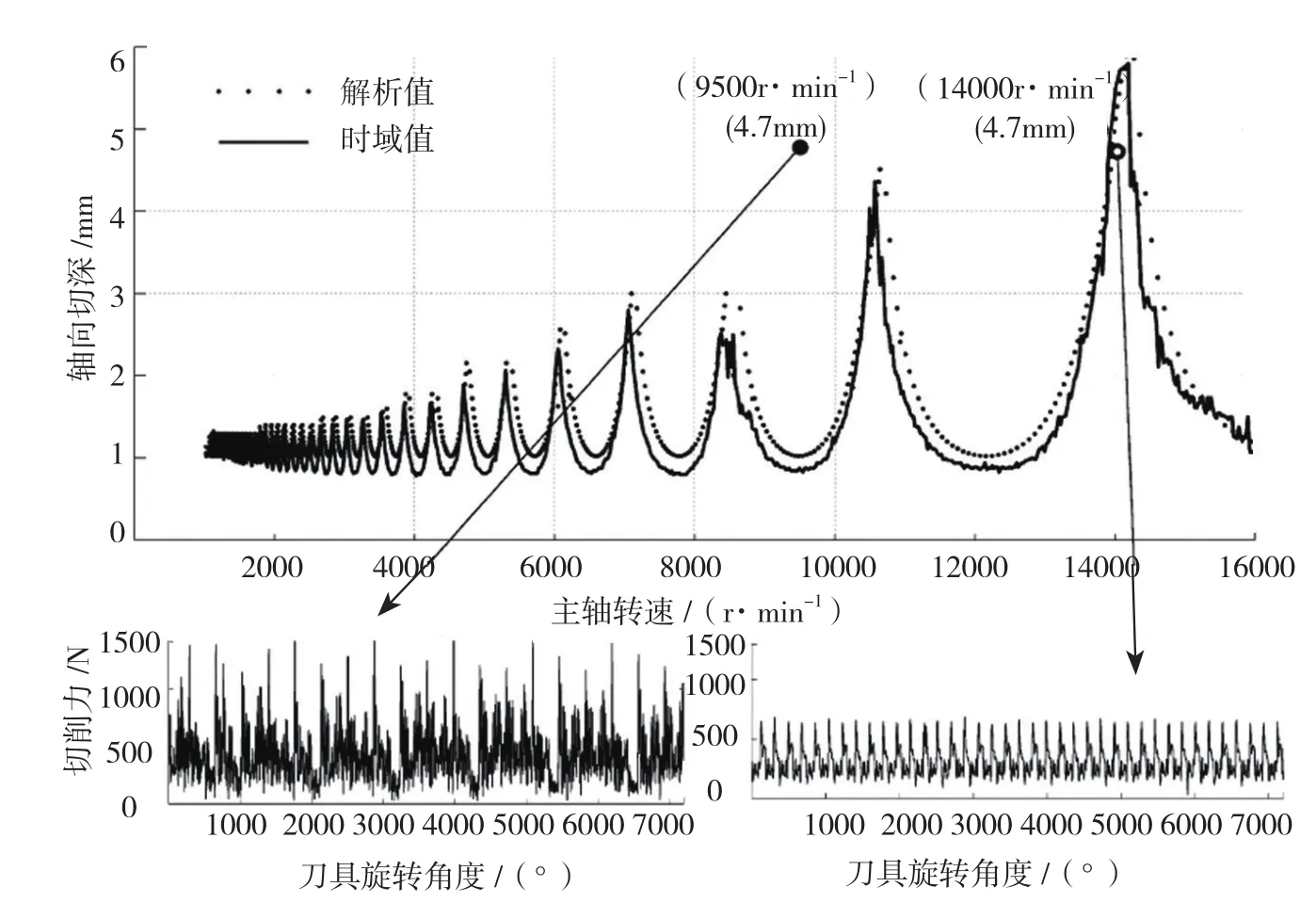

针对颤振的识别方法通常可分为离线法和在线法。离线法主要是通过建立加工过程模型确定稳态极限图(Stability Lobes Diagram, SLD),并根据SLD对颤振进行辨识。英属哥伦比亚大学Yusuf教授在颤振辨识的离线法研究方面作了较大贡献。Altintas 和Budak[5]根据单自由度系统动力学模型建立了铣削过程的SLD,根据主轴转速和轴向切削深度判断切削过程是否处于稳定状态(见图1)。随后,Budak[6]建立了切削力与进给速度的关系模型,可通过更新进给速度实现切削力的自适应控制,同时利用变螺距铣刀结合SLD达到了抑制切削颤振的效果。Engin和Altintas[7-8]针对螺旋端铣刀建立了通用的铣削动力学模型,该模型可预测相应的切削力、切屑厚度、切削振动和颤振稳态极限图,并通过仿真和试验验证了模型的正确性。Stepan和Altintas等[9]等利用铣削动力学模型的频域解和离散时域解重新解释了颤振发生的过程及SLD的确定,并为加工参数的设置提供了参考依据。Turner和 Altintas等[10]利用 Tlusty提出的颤振稳定性理论建立了不同类型可变螺距刀具的SLD,所建立的颤振辨识模型对于小轴向进给加工具有较高的精度。Ahmadi和Altintas等[11]利用频域分解法辨识加工过程阻尼系数,并预测颤振发生的稳定极限。但该方法仅对车削过程进行了试验验证,且辨识模型中未考虑铣削过程中振幅对加工过程阻尼系数的影响。

图1 稳态极限图(SLD)Fig.1 Stability lobe diagrams(SLD)

对于颤振在线辨识法,首先需要利用传感器检测力、加速度等信号,并通过相应辨识算法实现颤振的识别。为了尽可能减少颤振对加工过程的影响,应利用最敏感的信号在最短时间内完成颤振的辨识。佐治亚理工大学的Ma和Melkote等[12]通过一阶自适应滤波算法和控制图理论处理时域切削力信号进行离线颤振辨识,并利用最小范数法估计切削主频率和颤振频率。Tlusty 教授团队中的Smith和Delio等对刀具的二维铣削动力学模型进行数值仿真,并与理论的稳定极限图作比较,其在切削过程中利用麦克风传感器采集声音信号辨识颤振[13-15]。Tansel等[16]利用旋转式测力仪测量电机的转矩信号辨识颤振。

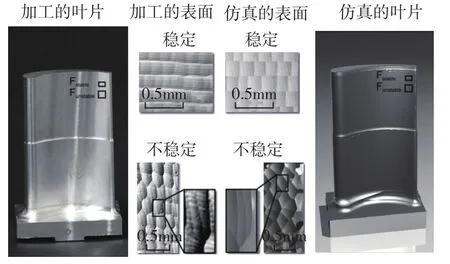

在快速辨识出颤振后,则需对其进行有效抑制。康涅狄格大学的Olgac等[17]早些年利用根轨迹法研究机床颤振及稳定性,并利用时滞动力谐振器主动抑制颤振。英国谢菲尔德大学的Sims[18]利用减振器调节刚度和阻尼系数缓解颤振,使切深增加40%~50%。该方法的不足是对于较小材料去除率的精加工来说,减振器的参数趋于恒定,因此需要研究自适应减振器;而且减振器的结构和安装位置应考虑具体工件形状,保证加工过程不会受到干扰。德国的Kersting和Biermann等[19-21]分别介绍了基于有限元方法(FEM)、质点模型和振子模型的叶片振动仿真方法,并将仿真得到的表面粗糙度与试验结果相比较来说明颤振抑制的有效性(见图 2)。

然而,这些方法都必须增加额外的减振装置,这不仅改变了现有加工系统的结构,还会导致成本增加。相比之下,更灵活、成本更低的颤振抑制策略通过改变加工参数的方式实现。Tlusty 教授早些年在弗罗里达大学发表了一篇关于高速铣削动力学的论文[22],主要介绍了铣削过程中影响颤振的两个主要因素,同时通过变主轴转速方法实现颤振在线抑制。韩国的Kim等[23]通过DSP采集加速度信号,并利用递归最小二乘(RMS)算法判断颤振发生的时刻。当有颤振发生时,补偿信号通过蓝牙无线模块传送至数控机床CNC,更改加工参数,实现颤振在线抑制。日本的Morita和Yamashita[24]根据经典单自由度颤振理论对其进行辨识,并通过预设主轴转速方式达到避免颤振发生的目的。

图2 叶片表面粗糙度仿真与试验对比Fig.2 Simulation and experiment comparison of blade surface roughness

2 颤振辨识和抑制国内研究现状

我国对于切削振动的研究要晚于欧美等发达国家,且大多数研究只处于试验阶段,没有达到指导工业生产的水平。近10年来,由于国家大力发展航空航天事业,许多科研单位都对航空薄壁零部件的加工振动问题开展研究。

南京航空航天大学的李亮[25]根据切削动力学的理论建立了铣削振动的经验模型,通过不同加工参数的切削试验进行模型参数估计,并验证了理论模型中切削力与振幅关系的正确性。汪通悦[26]在论文中首先建立了切削力模型并通过正交试验对铣削力参数进行识别,然后分析了薄壁件振动模型及加工稳定性,最后利用DSP实现与机床驱动系统的信息交互,实现变速切削以抑制振动。布光斌[27]针对叶片分析了加工过程中切削力的分布,并用有限元法对叶片进行模态分析,同时建立了包含主轴转速、切削深度和每齿进给量的三维稳态极限图。北京航空航天大学的李忠群[28]建立了铣削加工动力学模型,对动力学方程进行数值求解和仿真,分析了机床不同模态参数对颤振稳定域的影响,最后以上述模型为基础分别建立了使用不同刀具切削时对应的动力学模型。山东大学宋清华[29]建立了高速铣削动力学模型,考虑了不同刀具齿数、刀具螺旋角、刀具长径比及不等齿距铣刀对铣削稳定性的影响,利用高速铣削稳定性判据及最优控制理论获得了最优切削参数。上海交通大学江浩[30]分别建立了正交切削、斜角切削及圆柱螺旋铣刀切削的动力学模型,分析了加工振动与工件表面形成的关系,通过仿真和试验得出的结论是刀具进给运动和切削振动共同决定工件表面的形成。丁烨[31]针对铣削稳定性分析算法计算效率低和通用性差的问题,提出了一种可对铣削过程稳定性做时域半解析预报的全离散法,并以此方法为基础进一步分析了铣刀结构模态耦合效应和动态切厚再生效应对加工误差的影响。

从上述已发表的文献可以看出,目前的信号处理和颤振抑制过程是在数控系统以外通过一台独立的计算机实现,必须开发外置控制器与数控系统的通信接口以完成控制指令的传递。但外部控制指令的传递在一定程度上会干扰正在数控系统中运行的其他线程。而对于传统封闭式的数控系统,这种颤振抑制方法将无法实现。因此,理想的控制策略应该是在数控系统内部嵌入信号处理功能和相应控制算法,以实现切削颤振的在线抑制功能。

实现内置式颤振抑制需解决以下问题:

(1)数控系统必须具有开放式的模块化架构,可在模块中集成信号处理算法和切削参数调整功能;

(2)保证颤振抑制功能以独立线程运行,不干扰系统内如插补线程等其他线程的正常运行;

(3)相应的颤振辨识和控制算法应保证简单且精度高,以提高系统时效性。

图3 智能数控机床架构Fig.3 Structure of smart CNC machine tool

颤振实时控制在智能数控系统中的实现

虽然国内外专家对于颤振的辨识和抑制方法已取得相应成果。但由于受到数控系统的限制,大多数学者对于颤振的辨识和控制仍然采用离线手段,导致在切削过程中对颤振实施在线监测和控制的研究还处于起步阶段。哈尔滨工业大学数控技术研究室在开放式模块化架构数控系统的基础上,开发了集成传感器和智能控制功能的智能数控系统[32],利用智能加工技术实现切削颤振的在线抑制。智能数控机床硬件结构如图3所示。

在加工过程中,加速度计以较高采样频率实时采集加速度信号,信号经过监测计算机中颤振辨识模型的处理后,可实时输出代表不同切削状态的编码信号(数字信号)。颤振的抑制功能则由智能数控系统处理切削力信号实现。事先建立切削力与切削参数间的模型,并在数控系统中创建新的定时器线程以完成相应智能控制算法的开发。该线程在循环运行过程中一旦检测到代表颤振发生的状态编码信号,数控系统则开启智能控制模式,并调用相应的智能控制算法,根据采集的力信号实时调整切削参数,实现切削颤振的在线抑制(功能实现流程件见图4)[33]。颤振在线抑制功能在系统中的具体实施过程如下:通过数据采集定时器提供的时钟周期,系统可实时采集切削过程中的铣削力,并在采集完有限长度数据后同步分析这些采样数据的频域特性,以判断切削过程是否发生颤振。若发生颤振,则根据颤振抑制算法及颤振频率在线计算出新的主轴转速,并放至系统的共享内存中;插补定时器将任务生成模块译码后的运动段储存在双端队列中,定时弹出位置控制执行命令。此过程中当有限状态机的状态为工进时,轴组模块中的“轴结构体”就会更新最新的轴信息(例如系统发生颤振时,可以从共享内存中取出更新的主轴转速,并对运动段中主轴转速变量进行重新赋值),然后触发轴运动模块中的实时函数实现周期数据的实时交换,使驱动器输出的命令得以更新,实现同步改变主轴转速抑制颤振[34]。

图4 智能数控系统运行流程Fig.4 Running process of smart CNC system

结束语

目前大多数智能数控系统的颤振监测部分仍然使用外置计算机实现信号的高速采样与处理。而未来的研究趋势是在开放式模块化架构数控系统内部以同样高的采样频率开发颤振的监测功能,同时保证系统中不同功能线程间信息的实时交互,使数控系统的智能化程度得到进一步提高。颤振控制研究涉及到切削加工、控制理论、计算机技术等多个学科,相关学科在各自领域的进展都可能为颤振控制的研究提供新的思路。随着机械制造向着精密和高效方向发展,对制造过程的监控变得越来越重要,对颤振控制的要求越来越高,更多的力量会投入到这方面的研究中来,这项研究的进展速度也会进一步加快。

在中国制造2025战略中,我国已提出要大力发展智能数控机床及智能数控系统,并且自主核心技术应占有一定比例。而开放式模块化架构数控系统是智能数控系统的基础,目前该系统已实现集成指定传感器和相关智能控制算法以监测和控制切削状态。未来应该研究在机床关键零部件位置布置更多具有不同功能的传感器,通过多传感器信息融合技术结合智能控制算法实现机床运行状态和加工状态的综合智能监控,提高切削颤振的控制的实时性、准确性和有效性。

[1]裴葆青, 陈五一, 吴淑琴.基于运动控制器的开放式数控系统研究应用[J].组合机床与自动化加工技术, 2003(2):91-93.

PEI Baoqing, CHEN Wuyi, WU Shuqin.Study on open NC system based on motion controller[J].Modular Machine Tool & Automatic Manufacturing Technique, 2003(2):91-93.

[2]周祖德, 龙毅宏, 刘泉.嵌入式网络数控技术与系统[J].机械工程学报, 2007(5):1-7.

ZHOU Zude, LONG Yihong, LIU Quan.Embedded-based network numerical control technology and system[J].Chinese Journal of Mechanical Engineering, 2007(5):1-7.

[3]韩振宇, 李茂月, 富宏亚, 等.开放式智能数控机床的研究进展[J].航空制造技术,2010(10):40-44.

HAN Zhenyu, LI Maoyue, FU Hongya, et al.Research progress of open type intelligent NC machine tool[J].Aeronautical Manufacturing Technology, 2010(10):40-44.

[4]TLUSTY J.Analysis of the state of research in cutting dynamics[J].CIRP Annalsmanufacturing Technology, 1978, 27(2):403-412.

[5]ALTINTAS Y, BUDAK E.Analytical prediction of stability lobes in milling[J].CIRP Annals-manufacturing Technology, 1995, 44(1):357-362.

[6]BUDAK E.Improving productivity and part quality in milling of titanium based impellers by chatter suppression and force control[J].CIRP Annals-manufacturing Technology, 2000,49(1):31-36.

[7]ENGIN S, ALTINTAS Y.Mechanics and dynamics of general milling cutters.Part I: helical end mills[J].International Journal of Machine Tools and Manufacture, 2001,41(15):2195-2212.

[8]ALTINTAS Y, ENGIN S.Generalized modeling of mechanics and dynamics of milling cutters[J].CIRP Annals-manufacturing Technology, 2001, 50(1):25-30.

[9]ALTINTAS Y, STEPAN G, MERDOL D, et al.Chatter stability of milling in frequency and discrete time domain[J].CIRP Journal of Manufacturing Science and Technology, 2008, 1(1):35-44.

[10]TURNER S, MERDOL D, ALTINTAS Y, et al.Modelling of the stability of variable helix end mills[J].International Journal of Machine Tools and Manufacture, 2007, 47(9):1410-1416.

[11]AHMADI K, ALTINTAS Y.Identification of machining process damping using output-only modal analysis[J].Journal of Manufacturing Science and Engineering, 2014,136(5):1-13.

[12]MA L, MELKOTE S N, CASTLE J B.A model-based computationally efficient method for online detection of chatter in milling[J].Journal of Manufacturing Science and Engineer ing, 2013, 135(3):1-11.

[13]DELIO T, TLUSTY J, SMITH S.Use of audio signals for chatter detection and control[J].Journal of Manufacturing Science and Engineering, 1992, 114(2):146-157.

[14]SMITH S, TLUSTY J.Stabilizing chatter by automatic spindle speed regulation[J].CIRP Annals-manufacturing Technology, 1992,41(1):433-436.

[15]SMITH S, TLUSTY J.Efficient simulation programs for chatter in milling[J].CIRP Annals-manufacturing Technology, 1993,42(1):463-466.

[16]TANSEL I N, LI M, DEMETGUL M,et al.Detecting chatter and estimating wear from the torque of end milling signals by using index based reasoner (IBR)[J].International Journal of Advanced Manufacturing Technology, 2010, 58(1-4):109-118.

[17]OLGAC N, HOSEK M.A new perspective and analysis for regenerative machine tool chatter[J].International Journal of Machine Tools and Manufacture, 1998, 38(7):783-798.

[18]SIMS N D.Vibration absorbers for chatter suppression: a new analytical tuning methodology[J].Journal of Sound and Vibration,2007, 301(3-5):592-607.

[19]KERSTING P, BIERMANN D.Modeling techniques for the prediction of workpiece deflections in nc milling[C]//Proceedings of 1st CIRP Global Web Conference:Interdisciplinary Research in Production Engineering.Procedia CIRP, 2012:83-86.

[20]KERSTING P, BIERMANN D.Modeling techniques for simulating workpiece deflections in NC milling[J].CIRP Journal of Manufacturing Science and Technology, 2014, 7(1):48-54.

[21]BIERMANN D, KERSTING P,SURMANN T.A general approach to simulating workpiece vibrations during five-axis milling of turbine blades[J].CIRP Annals-manufacturing Technology, 2010, 59(1):125-128.

[22]TLUSTY J.Dynamics of high-speed milling[J].Journal of Engineering for Industry,1986, 108:59-67.

[23]KIM D H, SONG J Y, CHA S K, et al.Real-time compensation of chatter vibration in machine tools[J].International Journal of Intelligent Systems and Applications,2013,5(6):34-40.

[24]MORITA H, YAMASHITA T.Tracing and visualizing variation of chatter for in-process identification of preferred spindle speeds[C]//Proceedings of 3rd CIRP Conference on Process Machine In-teractions.Procedia CIRP, 2012:11-16.

[25]李亮.薄壁零件的加工振动分析与加工工艺研究[D].南京:南京航空航天大学,2005.

LI Liang.Research on cutting vibration and machining technology in milling thin-walled components[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2005.

[26]汪通悦.薄壁零件铣削稳定性数值仿真及实验研究[D].南京:南京航空航天大学,2010.

WANG Tongyue.Simulation and experimental study on the stability in milling of thin-walled components[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[27]布光斌.铝合金整体叶轮数控铣削加工增效关键技术研究[D].南京:南京航空航天大学,2010.

BU Guangbin.Research on key technology to increase NC milling efficiency of Al-alloy impeller[D].Nanjing: Nanjing University of Aeronautics and Astronautics, 2010.

[28]李忠群.复杂切削条件高速铣削加工动力学建模、仿真与切削参数优化研究[D].北京:北京航空航天大学,2008.

LI Zhongqun.Dynamic modeling, simulation and optimization of high speed milling under complicated cutting conditions[D].Beijing:Beihang University, 2008.

[29]宋清华.高速铣削稳定性及加工精度研究[D].济南:山东大学,2009.

SONG Qinghua.High-speed milling stability and machining accuracy[D].Jinan:Shandong University, 2009.

[30]江浩.铣削加工振动主动控制[D].上海:上海交通大学,2009.

JIANG Hao.Active vibration control in milling[D].Shanghai: Shanghai Jiao Tong University, 2009.

[31]丁烨.铣削动力学-稳定性分析方法与应用[D].上海:上海交通大学,2011.

DING Ye.Milling dynamics-stability analysis methods and applications[D].Shanghai:Shanghai Jiao Tong University, 2011.

[32]李茂月, 富宏亚, 韩振宇.开放式智能控制器的设计与加工实验[J].计算机集成制造系统, 2011, 17(7):1141-1147.

LI Maoyue, FU Hongya, HAN Zhenyu.Design and machining for open intelligent controller[J].Computer Integrated Manufacturing Systems, 2011, 17(7):1141-1147.

[33]韩振宇, 金鸿宇, 富宏亚.基于ESPRIT频谱估计和隐马尔可夫模型的铣削颤振辨识系统建模[J/OL].计算机集成制造系统.(2015-08-18)[2016-12-20].http://www.cnki.net/kcms/detail/11.3619.TP.20150818.151 3.018.html.

HAN Zhenyu, JIN Hongyu, FU Hongya.Modeling of chatter recognition system in CNC milling based on ESPRIT and hidden Markov model[J].Computer Integrated Manufacturing Systems.(2015-08-18)[2016-12-20].http://www.cnki.net/kcms/detail/11.3619.TP.20150818.151 3.018.html.

[34]李茂月, 韩振宇, 富宏亚, 等.基于开放式控制器的铣削颤振在线抑制.机械工程学报 , 2012, 48(17):172-182.

LI Maoyue, HAN Zhenyu, FU Hongya, et al.Online milling chatter suppression based on open architecture controller[J].Chinese Journal of Mechanical Engineering, 2012, 48(17):172-182.