先进航空发动机树脂基复合材料技术现状与发展趋势

(中航商用航空发动机有限责任公司,上海 201108)

大型客机的发展是新一代商用航空发动机技术不断发展的动力,在性能、涵道比、耗油率、制造与维护成本、噪声、长寿命等方面都对新一代航空发动机提出更高要求[1-2]。这也使国际民用航空发动机市场竞争日趋激烈,航空发动机领域技术发展也愈加迅速。世界航空发动机OEM巨头GE、R·R、P·W为保持各自市场份额,维持其霸主地位,分别加快推进新一代民用航空发动机研制步伐。 以 GEnx、PW1000G、Leap-X、Trent1000等为代表的新型大涵道比民用涡扇航空发动机为应对市场发展的挑战,均采用了多项新技术、新材料,以保证其产品的高性能、良好经济性、高可靠性和环保性,这在客观上也为未来大涵道比民用涡扇航空发动机的技术发展确立了新的标准和发展方向,也可以说是为民用涡扇航空发动机设立了新的更高准入门槛。

在不改变目前涡扇航空发动机结构布局的前提下,新材料的应用和新的结构方案是实现航空发动机先进性的重要技术手段。树脂基复合材料以其高比强度、高比模量、抗疲劳、耐腐蚀、具有可设计性、材料/设计/制造一体性、低成本等一系列优点,已经成为航空发动机设计与制造商所青睐的高性能冷端部件的重要候选材料,并逐渐开始在航空发动机冷端部件、短舱和反推部件上得到应用。从材料的角度看,树脂复合材料在航空发动机上的应用甚至已经成为航空发动机先进性的重要标志[3-6]。

树脂基复合材料是以树脂材料为基体、高性能连续纤维为增强材料,通过复合工艺制备而成,具有明显优于原组分性能的一类新材料。目前广泛应用的树脂主要包括环氧树脂、双马树脂和聚酰亚胺树脂,增强纤维主要包括碳纤维、玻璃纤维,工程上更习惯将碳纤维增强复合材料称为先进树脂基复合材料。

要研制具有自主知识产权的国产先进航空发动机,并取得市场优势,就必须着眼未来,开展先进航空发动机用树脂基复合材料的关键技术攻关与工程化应用工作。为此,应当首先了解国外先进航空发动机树脂基复合材料应用现状与发展趋势,结合国内树脂基复合材料技术现状,明确国产航空发动机对树脂基复合材料的研制需求与差距,在此基础上制定目标,开展相应的研制工作。

国外先进航空发动机树脂基复合材料应用现状

树脂基复合材料在航空涡扇发动机上的应用研究始于20世纪50年代,经过60余年的发展,GE、P·W、R·R以及MTU、SNECMA等公司投入了大量精力进行树脂基复合材料研发,取得了很大进展,已经将其工程化应用到现役航空涡扇发动机,并且还有进一步扩大应用量的趋势[5-7]。

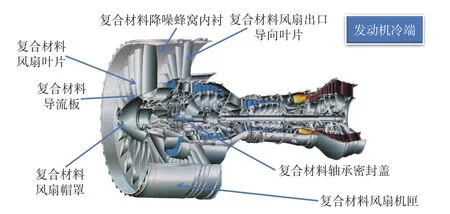

树脂基复合材料的服役温度一般不超过350℃。因此,树脂基复合材料主要应用于航空发动机的冷端。树脂基复合材料在国外先进航空发动机上的主要应用部位如图1所示。

1 风扇叶片

发动机风扇叶片是涡扇发动机最具代表性的重要零件,涡扇发动机的性能与其发展密切相关。据统计,风扇段质量约占发动机总质量的30%~35%,降低风扇段质量是降低发动机质量和提高发动机效率的关键手段,采用更大、更轻的风扇叶片已成为发动机的发展趋势。风扇叶片每减重1kg,风扇机匣和传动系统也相应减少1kg,同时发动机结构和飞机的机翼/机身结构也分别减重0.5kg,这种由于风扇结构减重带来的叠代效应对飞机的减重非常重要。与钛合金风扇叶片相比,树脂基复合材料风扇叶片具有非常明显的减重优势,此外,树脂基复合材料风扇叶片受撞击后对风扇机匣的冲击较小,有利于提升风扇机匣包容性。

目前,国外已进行商业化应用的复合材料风扇叶片的主要代表有为波音777配套的GE90系列发动机,为波音787配套的GEnx发动机,还有为中国商飞C919配套的LEAP-X发动机。1995年,装配树脂基复合材料风扇叶片的GE90-94B发动机正式投入商业运营,标志着树脂基复合材料在现代高性能航空发动机上正式实现工程化应用。在综合考虑空气动力学、高低周疲劳循环等因素的基础上,GE公司又为后续的GE90-115B发动机研制了新的复合材料风扇叶片。经过11年累计890万h的飞行,GE90-115B发动机仅有3片复合材料叶片被更换下来,证明复合材料叶片适用于严格的商业飞行要求。上述发动机的复合材料风扇叶片均为铺层结构,即采用碳纤维/环氧树脂预浸料作为原材料,经放样、下料、铺层等工序后模压而成。在材料和模压成型工艺不变的情况下,GE公司又对GE90-115B发动机风扇叶片进行优化,叶片数量由GE90-115B的22片减为18片,进一步降低了发动机重量。

进入21世纪,航空发动机对高损伤容限复合材料的强烈需求牵引着复合材料技术进一步发展,而通过不断提高碳纤维/环氧树脂预浸料韧性的方法已经很难满足高损伤容限的要求。在此背景下,3D编织结构复合材料风扇叶片应运而生。SNECMA公司采用3D编织/RTM技术来制造LEAP发动机的风扇叶片,即首先用碳纤维编织成具有叶片形状的预制体,然后放入模具中采用RTM成型工艺灌注树脂,相比采用预浸料/模压工艺的铺层复合材料风扇叶片,采用这种工艺成型的复合材料叶片具有非常优异的层间性能,其损伤容限与抗外物损伤性能大大提升。

值得注意的是,这两种结构的树脂基复合材料风扇叶片均采用钛合金加强边对叶片前缘、叶尖、叶根等关键部位进行增强。

图1 树脂基复合材料在国外先进航空发动机冷端上的主要应用部位Fig.1 Main application location of polymer matrix composites on foreign advanced aeroengine cold section

2 风扇机匣

风扇机匣是航空发动机最大的静止部件,它的减重将会直接影响航空发动机的推重比与效率。因此,国外先进航空发动机OEM也一直致力于风扇机匣的减重与结构优化工作。图2为国外先进航空发动机风扇机匣发展趋势。

风扇机匣的主要功能是在叶片由于疲劳破坏或鸟撞造成脱落时,能起到防止高能碎片造成灾难性后果的作用。最初的风扇机匣多采用不锈钢或铝合金,这就导致风扇机匣的重量较大。随着复合材料技术的发展,国外OEM率先将芳纶干纤维织物应用于风扇机匣,这种结构的风扇机匣内壁为铝制的环形壳体,环形壳体外缠绕多层用Kevlar材料织成的条带,最外层用环氧树脂包覆,这种结构的风扇机匣又称为风扇包容环。对于这种结构的风扇机匣,当风扇叶片碎片撞击到风扇机匣后,穿透薄壁金属机匣被芳纶织物层捕获,而且整体结构不被破坏。但由于采用了多层芳纶纤维织物,导致这种风扇机匣非常厚,尽管重量比金属机匣有所降低,但对整体设计和装配有较大影响。

相对于金属叶片,复合材料叶片在脱落冲击风扇机匣时会分裂成更小的碎片,有利于机匣的包容。伴随着树脂基复合材料风扇叶片在航空发动机上的应用,全树脂基复合材料风扇机匣开始在航空发动机上推广应用。GEnx发动机即同时采用了复合材料风扇叶片和全复合材料风扇机匣,使树脂基复合材料的减重优势得以充分发挥。这种风扇包容机匣首先采用二维三轴编织技术制造编织预成型体,当复合材料风扇叶片碎片撞击到包容机匣后,可以被有效包容,包容效率提高大约30%。

3 风扇帽罩

因为是非主承力构件,风扇帽罩是航空发动机上最先使用复合材料制造的部件之一,使用复合材料制造的风扇帽罩可以提供更轻的重量、简化的防冰结构、更好的耐蚀性以及更优异的抗疲劳性能。目前,复合材料替代合金作为风扇进气帽罩的材料已经成为了一种趋势。

目前,R·R公司RB211发动机、P·W公司PW1000G、PW4000已经采用树脂基复合材料制备风扇帽罩。

4 出口导流叶片

作为静止部件,出口导流叶片(OGV)已经在国外先进航空发动机冷端部件上得到广泛应用,PW4084、PW4168发动机采用PR500环氧树脂制造风扇OGV。 PW1000G发动机采用AS7纤维/VRM37环氧树脂RTM成型工艺制备风扇OGV,并已形成成熟的复合材料静子叶片工艺和技术体系。

5 短舱

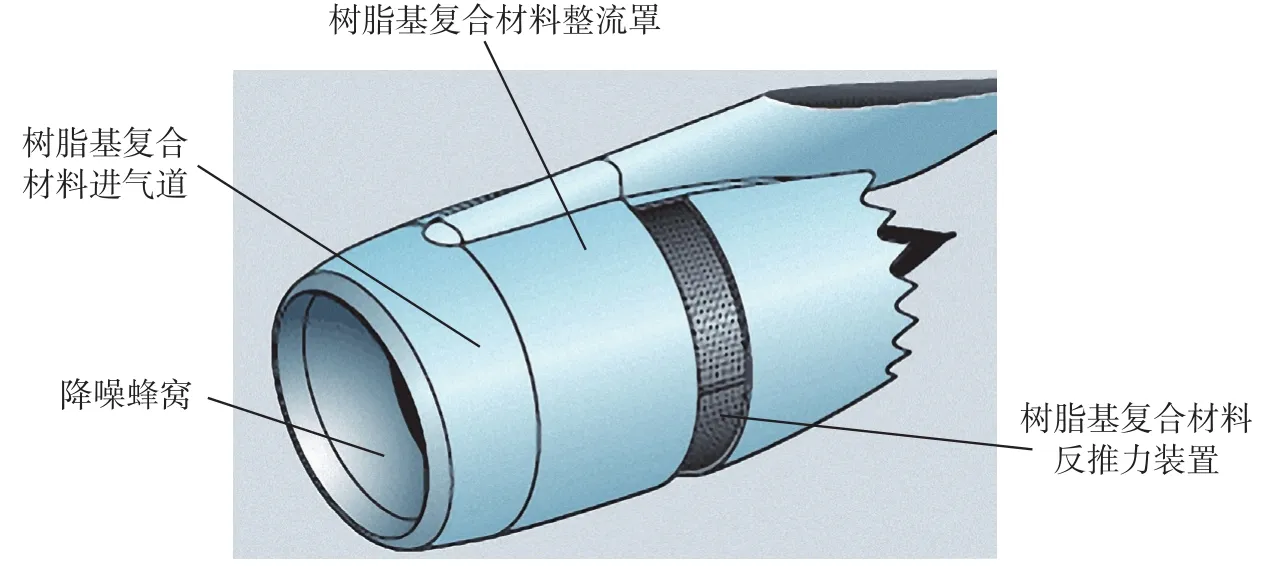

相比航空发动机主机,树脂基复合材料在航空发动机短舱具有更广阔的应用空间,如图3所示。资料显示,国外厂商已经在短舱进气道、整流罩、反推装置、降噪声衬部位大规模使用树脂基复合材料。

6 其他部位

根据资料,在航空发动机风扇流道板、轴承封严盖、盖板等部位也在不同程度应用树脂基复合材料。

国内先进航空发动机树脂基复合材料应用现状

我国的航空用树脂基复合材料应用起步于20世纪70年代,并取得了一系列成果,但当时的应用对象主要是军用飞机。

20世纪70年代初,与国外的发展过程类似,国内航空工业以“等代设计”作为起点,选用以刚度设计为主的飞机部件如垂尾和前机身为设计研制对象,开始了树脂基复合材料结构的研究。从1985年起开始转入以带整体油箱机翼蒙皮为代表的主承力结构设计。

从20世纪90年代,复合材料开始逐步过渡为“新机设计”,研制对象由以刚度设计为主的垂尾级飞机部件变为以强度设计为主的主承力部件,由军机部件发展到需考虑与国际接轨、要进行适航审定的民机部件,由飞机结构部件推广应用到以外涵道为代表的发动机冷端结构部件。

材料体系方面,在军机上普遍采用T300级别碳纤维/双马树脂,在发动机冷端部件上已有自行研制的T300级别碳纤维/聚酰亚胺材料体系。

设计理念方面,开始充分考虑飞机结构完整性要求,从设计开始即按静强度、刚度、耐久性和损伤容限要求,对研制的复合材料部件进行设计、分析和验证。

进入21世纪,复合材料已经在国内在研和改型军用和民用飞机结构中得到较为广泛的应用,应用部件已不再限于次承力部件,新一代韧性树脂复合材料体系也已经开始用于结构部件。国内材料供应商已成功研制出与国外T300相当的国产碳纤维,并通过鉴定。与此同时,整体成型高效低成本的复合材料工艺和相应的设计技术已进入设计应用阶段。

图3 树脂基复合材料在短舱的主要应用部位Fig.3 Main application location of polymer matrix composites on nacelle

但是,与国外先进航空发动机OEM相比,树脂基复合材料在国产航空发动机上的应用还尚显滞后,目前完成试制并通过试车考核的仅有某型号航空发动机复合材料外涵道。

借助于复合材料外涵道的研制,国内航空院所完成了材料鉴定、不同铺层力学性能测试与分析、外涵道结构设计许用值、固化成型工艺、模具设计、外涵道连接装备、无损检测等一系列关键技术攻关,达到了最初设计要求,为复合材料在国产航空发动机上的应用打下了坚实的基础,积累了宝贵的经验。

总之,经过近40年的不断探索与发展,我国已经基本具备了航空用复合材料部件的设计制造能力,已经有能力开始航空发动机树脂基复合材料的研制工作。

国内航空发动机复材部件研制问题分析

通过国外先进航空发动机OEM复合材料应用部件的发展可以看出,复合材料在民用大涵道比航空发动机上的应用迅速增加,标志着低成本、高可靠性复合材料技术在航空发动机领域已经得到了工程化应用。

客观地讲,虽然国内航空发动机也开始不同程度地尝试应用复合材料,但与国外的差距已非常明显。其中,成本(研制成本、制造成本和全寿命成本)、时间(研制周期)、技术(包括原材料、制造工艺与设备、设计手段、分析方法和验证技术及设计人员)和适航相关经验是制约国内复合材料技术的关键技术问题。

具体体现在以下几个方面:

(1)航空发动机高性能复合材料纤维/树脂体系及其工艺适用性研究不够,起基础支撑作用的高性能航空发动机复合材料纤维/树脂体系研究投入不足。高性能复合材料材料许用值、结构设计值的合理确定,相关许用值数据库的建设滞后。

(2)长寿命、高可靠性、低成本复合材料航空发动机部件低成本制造工艺技术落后,复合材料低成本制造难以实现。这主要体现在以自动铺放为核心的大型复杂曲面形状复合材料部件自动下料、自动铺带、自动铺丝技术,复合材料RTM成型工艺研究,复合材料预成型体三维编织工艺、模压成型复合材料结构分层问题与层间增韧技术尚不能满足工程化应用需求。

(3)面向工程化应用的复合材料部件固化成型工艺优化与固化变形控制技术不能全面支撑工程化应用,导致质量不稳定,一致性差。

(4)基于数字化、虚拟仿真设计的复合材料设计制造一体化技术研究落后,缺乏以DFM(设计制造一体化)技术为核心的一体化设计平台。

(5)面向工程化应用的复合材料部件高/低速冲击模拟技术,考虑复合材料各向异性与应变速率变化的抗鸟撞/冰雹(高速大能量冲击)数值模拟技术(本构方程) 研究滞后。

(6)航空发动机复合材料表面技术研究滞后,尚未开展针对复合材料用表面防护材料开展系统性研究。

思考与建议

虽然我国的树脂基复合材料研究具备了一定的技术水平和规模,已经基本建立起树脂基复合材料基础研究体系。在工程化研究方面,各航空院所、高校也积累了大量的设计、制造经验。但客观地讲,现在的技术水平,特别是航空发动机用树脂基复合材料水平与国外同行还有一定的差距,主要体现在设计水平、制造工艺、研制成本、设计体系/标准/数据库建设、适航贯彻等几个方面。

西方国家出于经济利益、军事利益的考虑,凭借其掌握先进技术的产品优势,长期垄断国际市场,从高性能原材料、关键设备等方面对我国进行封锁,在技术合作与产品输出方面也设置重重障碍,限制我国航空发动机复合材料技术的发展与应用。

因此,要使具有我国自主知识产权的商用航空发动机研制成功,并在激烈的市场竞争中占有一席之地,必须紧跟先进技术发展趋势,开展航空发动机用树脂基复合材料工程化应用研制工作,不能寄希望于国外核心技术转让与关键设备输出。建议开展以下几个方面的工作。

1 注重国产原材料的研发与质量管控

碳纤维与树脂是先进树脂基复合材料研发的基础,其中T800级碳纤维性能、碳纤维与树脂性能匹配性/界面性能、树脂增韧性能以及批次稳定性等问题尤为重要。碳纤维与树脂的匹配性直接影响复合材料性能以及成型工艺适应性,原材料批次稳定性直接影响复合材料零部件结构设计、许用值确定等关键问题。因此,在持续加大研发投入,全面提升国产原材料性能的同时,还应着力提升国产材料的批次稳定性,通过培养一批经过认证的复合材料检测实验室,采用统一的ASTM标准体系对国产原材料进行检测认证。同时,还应借鉴国外OEM的经验,将原材料纳入NADCAP特种工艺管控范围,根据国内航空航天用户的需求,建立起相应的NADCAP特种工艺管控体系,对上游原材料厂商进行质量管控,提升原材料质量稳定性与可追溯性,逐步提升国产原材料的批次稳定性。

2 加大先进、低成本成型技术的研发力度

低成本复合材料成型技术是复合材料工程化应用的核心问题,提高先进复合材料的性价比,增加其经济效益,除了在原材料等方面进行研究改进外,更重要的是降低复合材料制造成本。例如,引入自动铺带或自动铺丝技术,可以有效提升铺层结构复合材料风扇叶片的制造精度与效率;利用3D编织机,采用RTM或VARI技术制备编织结构复合材料风扇叶片,可以有效提升复合材料风扇叶片的性能。但目前国内的复合材料低成本制备技术与装备水平与国外还有较大差距,特别是自动铺带与自动铺丝技术与装备受限于欧美国家禁运,还不能满足国产航空发动机重要复合材料零部件的研制。因此,需要借鉴欧洲、美国经验,进一步加大低成本成型技术的研发力度。

3 着力建设满足适航要求的复合材料设计、检测体系与数据库

国内复合材料设计方法、手段、理念相对落后,与设计相关的手册、指南、规范、指导书等软件建设薄弱。目前的工具、流程/指导书几乎不能支撑航空发动机复合材料部件工程化研制工作。另一方面,国产商用航空发动机要参与国际竞争,在研发阶段就必须考虑国际适航要求,与国际接轨。这主要体现在以下几个方面:

首先应建立起基于AMS、ASTM以及OEM企标的材料、工艺、检测、验收标准体系,同时建立起相应的NADCAP特种工艺与检测实验室审核体系,实施复合材料特种工艺实验室管控,将人为因素、标准不统一等因素造成的复合材料零部件分散性降至最低,提升复合材料零部件质量稳定性。

针对复合材料设计/制造/评价一体化的特点,以航空发动机零部件工程化应用为需求,开展铺层/编织结构复合材料零部件外形、铺层结构、编织预制体结构、成型工艺、无损检测等关键技术攻关,消化吸收适航条款,建立起更加精确的有限元分析模型,逐步完善工程化研制必须的设计工具、方法、流程。针对航空发动机关键复合材料零部件,还应建立若干SP(Special Condition)条款,以满足适航条款要求。

在此基础上,应当将积累起的复合材料设计、制造、检测验收文件标准化、规范化,汇总形成具有国内自主知识产权的设计、制造、鉴定指南,作为行业性的技术标准,以实现知识共享,降低后续研制风险与研制成本。

除此之外,还应在研制过程中注重材料数据积累,复合材料的制备成本高、周期长、材料性能性能测试难度大、分散度高,导致复合材料的测试费用非常昂贵,复合材料在设计/制备/评价和使用过程中获得的每一个材料性能数据都弥足珍贵。因此,必须建立长期的开放式复合材料性能数据库,同时还应参考MiLHDBK-17复合材料手册,统一测试标准,以保证数据库内测试数据的统一性与可比性。

4 注重基础预研与成果转化

基础预研是复合材料工程化应用研制的“试验田”,欧美等国家十分注重树脂基复合材料基础预研工作,以工程化应用需求为牵引,有计划地组织开展先进树脂基复合材料基础研究,将高风险的先进材料体系、设计理念、低成本成型技术、检测技术逐步转化为成熟可靠的技术,并将其转移到航空发动机研制中。这些有针对性的树脂基复合材料基础研究计划的实施,解决了诸多复合材料在航空发动机应用中的关键问题,使欧美国家的航空发动机技术一直占据领先地位。因此,也应当针对国产商用航空发动机树脂基复合材料研制需求,从碳纤维/树脂原材料、低成本制造技术、发动机复合材料部件设计、先进检测技术、材料工艺标准建设、材料数据库等几方面开展相关的基础预研工作,突破急需的低成本液态成型、自动铺带/铺丝等关键技术,形成强有力的技术支撑。解决科研与工程化应用脱节问题,推动先进树脂基复合材料在国产航空发动机上的应用。

[1] 郭桐兴, 王晓青. 航空人的大飞机之梦—曹春晓院士访谈录[J]. 高科技与产业化, 2010(4):32-34.

GUO Tongxing, WANG Xiaoqing. The large aircraft dream of aviation people-an interview with academician Cao Chunxiao[J]. High-Technology & Industrialization, 2010(4):32-34.

[2] 杜善义, 关志东. 我国大型客机先进复合材料技术应对策略思考[J]. 复合材料学报, 2008,25(1):1-10.

DU Shanyi, GUAN Zhidong. Strategic considerations for development of advanced composite technology for large commercial aircraft in China[J]. Acta Materiae Compositae Sinica, 2008,25(1):1-10.

[3] 杜善义. 先进复合材料与航空航天[J]. 复合材料学报, 2007,24(1):1-12.

DU Shanyi. Advanced composite materials and aerospace engineering[J]. Acta Materiae Compositae Sinica, 2007,24(1):1-12.

[4] 陈祥宝, 张宝艳, 邢丽英. 先进树脂基复合材料技术发展及应用现状[J]. 中国材料进展, 2009,18(6):2-12.

CHEN Xiangbao, ZHANG Baoyan, XING Liying. Application and development of advanced polymer matrix composites[J]. Materials China,2009,18(6):2-12.

[5] 阎龙, 史耀耀, 段继豪. 先进树脂基复合材料制造技术综述[J]. 航空制造技术,2011(3):55-58.

YAN Long, SHI Yaoyao, DUAN Jihao.Review of manufacturing technology for advanced resin-matrix composites[J]. Aeronautical Manufacturing Technology, 2011(3):55-58.

[6] 梁春华. 纤维增强树脂基复合材料部件在航空涡扇发动机上的应用[J]. 航空制造技术, 2008(4):32-37.

LIANG Chunhua. Application of fiber reinforced resin matrix composite parts in aviation turbofan engines[J]. Aeronautical Manufacturing Technology, 2008(4):32-37.

[7] 杨乃宾. 新一代大型客机复合材料结构[J]. 航空学报, 2008,29(3):596-604.

YANG Naibin. Composite structures for new generation large commercial jet[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):596-604.