飞机装配的数字化与智能化*

(西北工业大学现代设计与集成制造技术教育部重点实验室,西安 710072)

2015年11月2日,首架国产大型客机C919在上海总装基地正式下线,这标志着中国成为世界上少数几个拥有研制大飞机能力的国家。2015年11月29日,我国自主研制的新支线客机ARJ21首架机正式交付,标志着国内航线上将首次拥有我国自己研制的喷气式支线客机。

近几年,我国在C919、ARJ21及其他型号飞机的研制中,广泛采用了数字化产品定义、数字化装配工艺规划与仿真、数字化定位与调姿控制、自动化制孔与连接等数字化技术,尤其在飞机数字化装配方面,对数字化三维工艺设计、数字化协调、数字化检测、组件数字化装配技术及装备、部件数字化装配技术及装备、飞机总装数字化技术及装备以及移动生产线技术进行了深入研究,研发了一系列数字化装备,并在型号研制过程成功应用,取得了显著效果。波音、空客等欧美航空巨头已经在飞机生产中广泛采用数字化装配技术,并已形成数字化移动生产线,大大提高了飞机的装配质量和效率。

纵观飞机装配技术的发展,结合“中国制造2025”制造业的发展方向,可以看出飞机装配技术已经经历了刚性装配、柔性装配、数字化装配的发展历程,智能制造技术是新的产业革命的核心技术,代表着未来科技和产业发展的新方向。根据飞机小批量、多品种的研制生产模式以及大尺寸、高精度的产品要求,飞机装配未来的发展方向将是智能装配,如图1所示。

飞机数字化装配关键技术及应用

飞机数字化装配是以数字量作为产品定位与协调的依据,由数字化测量设备对飞机产品的姿态进行实时测量,通过数控定位器组的协同运动实现对装配件的入位、调姿与对接,由数字化钻铆设备实现对组/部件的制孔与连接。这样,多个单元的协同工作共同实现飞机产品的定位、调姿、制孔、连接等工艺过程[1]。飞机数字化装配关键技术主要包括数字化装配工艺规划与仿真技术、数字化定位与调姿控制技术、自动化制孔与连接技术。

1 数字化装配工艺规划与仿真技术

飞机数字化装配工艺规划与仿真是将数字化装配协调、装配工艺规划与装配仿真相结合,采用仿真式三维装配指令规划方法,在三维环境下,以三维数字化模型为单一数据源,以装配仿真为手段,在进行装配仿真的同时完成对装配工艺、装配指令的规划,并通过制定三维装配指令模板生成可用于指导装配现场工作的三维装配指令。

国外航空企业通过由三维设计模型生成的车间工作指导书为作业人员提供可视化、数字化的三维图形等工艺信息,开创了飞机三维数字化设计制造一体化的崭新模式[2]。国内各航空制造厂所在DELMIA DPE中开展组/部件数字化装配工艺规划,在DELMIA DPM中开展装配工艺仿真验证工作。同时,通过使用DELMIA及3DVIA Composer 解决方案,成功构建了“数字化装配工艺设计和仿真系统”和“生产现场可视化系统”[1,3]。某飞机制造厂数字化装配工艺规划与仿真平台总体功能框架如图2所示。

2 数字化定位与调姿控制技术

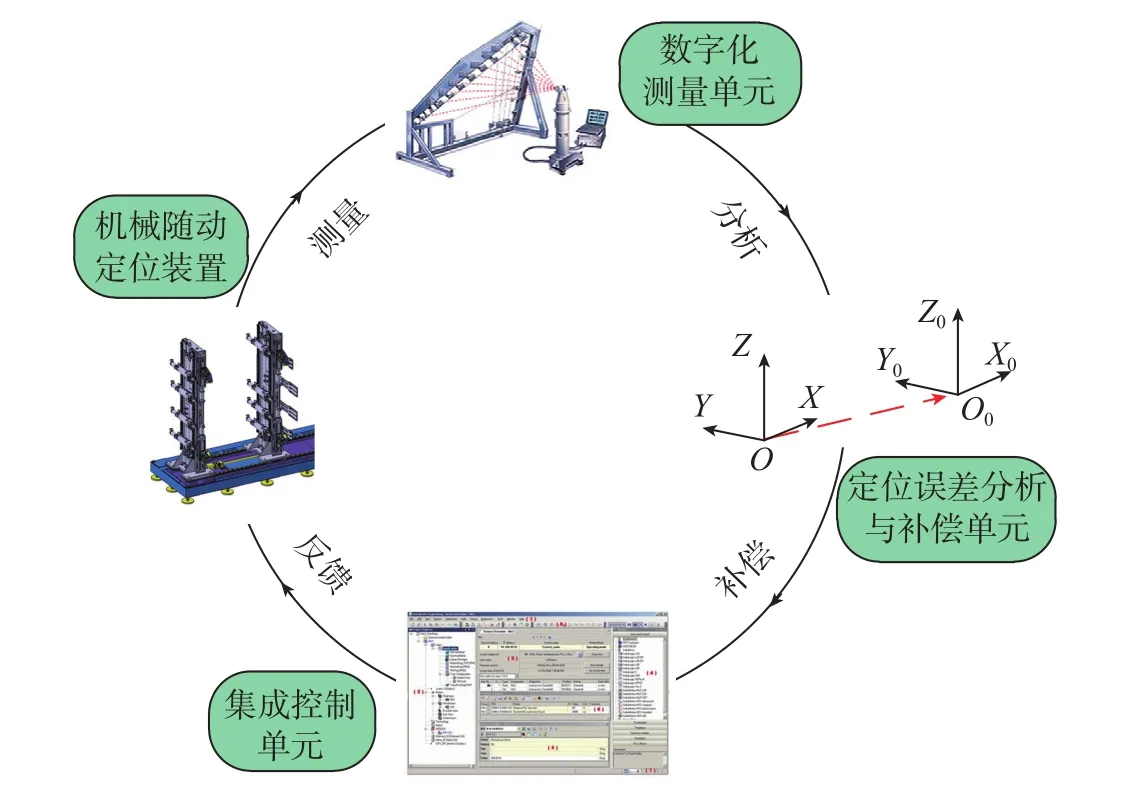

飞机数字化定位与调姿控制技术指针对飞机产品结构特点、定位要求,借助数字化测量、控制设备或系统进行飞机零部件准确定位。飞机数字化定位与调姿控制系统(图3)主要包括机械随动定位装置、数字化测量单元、定位误差分析与补偿单元、集成控制单元。在控制机械随动装置进行零部件定位的同时,数字化测量单元对零部件运行状态实时测量并采集数据,定位误差分析与补偿单元将这些数据进行转换运算,并与装配工艺设计信息中装配工艺数据进行比较,生成定位补偿数据,返回到集成控制单元,对零件进行定位补偿。如此迭代,直至飞机产品定位误差满足定位精度要求。图4和5为C919总装过程的数字化定位与调姿。

3 自动化制孔与连接技术

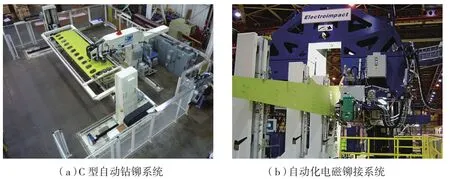

自动化制孔利用自动化制孔装备进行自动精密制孔,改善各连接点的技术状态(表面质量、配合性质、结构形式等),可以很好地满足现代飞机制造高寿命、高质量、高效率、低成本的要求。国内外典型自动制孔设备和系统如图6所示。

自动化连接采用先进连接技术,如干涉配合铆接、电磁铆接、新型紧固件、孔挤压强化等提高连接结构抗疲劳性能与可靠性,减轻结构重量。自动化连接设备能显著提高工作效率及连接质量的稳定性。随着科学技术的迅速发展,数字化制孔连接装备由原来结构简单、功能单一的数控机床发展成为装配工装与制孔连接设备从结构到功能都高度一体化的数字化制孔连接装配中心(图7)。

图1 飞机装配技术的发展阶段Fig.1 Development stages of aircraft assembly technology

图2 工艺规划与仿真平台总体功能框架Fig.2 General function framework of process planning and simulation platform

图3 数字化定位与调姿控制系统Fig.3 Control system of digital location and attitude adjustment

数字化移动装配线技术

按照飞机在装配线上的移动方式划分,移动装配线主要有两种:脉动移动式和连续移动式[4]。脉动移动式是指根据装配工艺和节拍将飞机装配分成多个站位,依次移动到几个不同的站位在一定时间(装配节拍或间歇时间)内由专门的小组进行专项生产,完成装配任务。连续移动式是指在整个装配过程中,生产线连续布置,相邻工序无缝连接,生产线没有截断或分流,飞机始终以平稳的速度在装配线上移动。飞机移动装配线的关键技术主要包括数字化管控技术、数字化工艺均衡与仿真优化技术、数字化集成在线检测技术。

1 移动装配线数字化管控技术

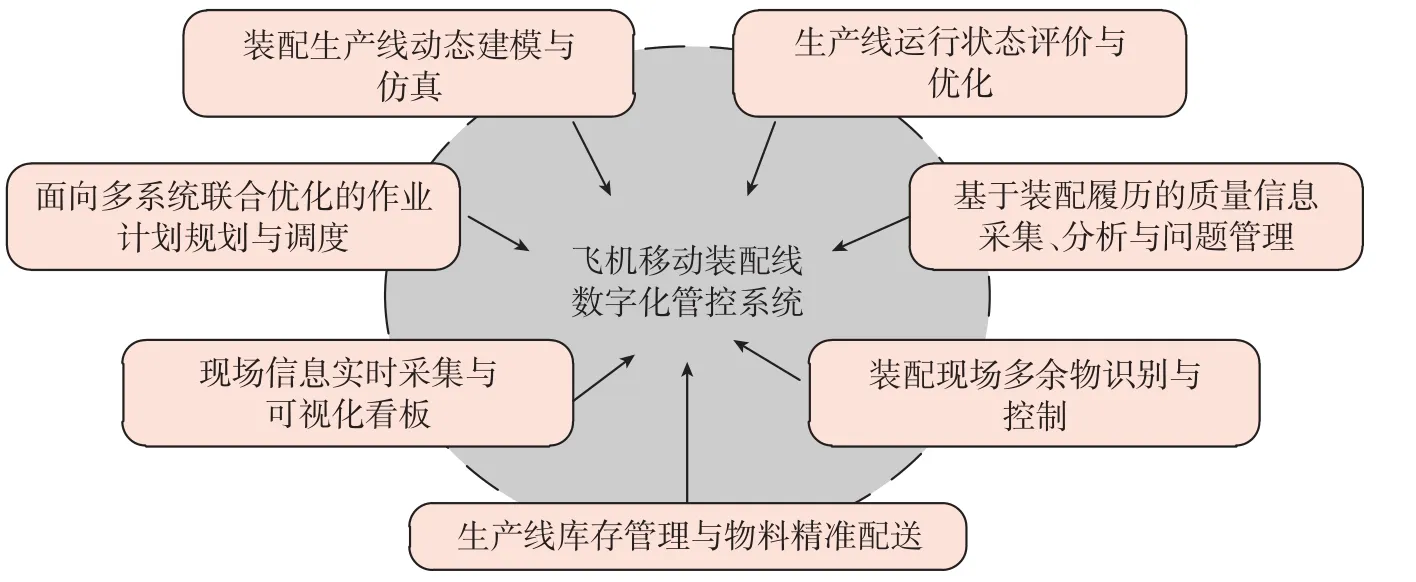

以拉动式精益生产模式为引导,基于生产线建模与仿真、作业计划规划与调度、生产线现场信息采集与可视化看板、库存管理与物料配送、现场多余物识别与控制、质量信息分析与问题管理、生产线运行状态评价与优化等,构建飞机移动装配线数字化管控平台,保障飞机移动装配线的稳定、高效、持续运行,提高飞机移动装配线数字化管控水平(图8)。

图4 前机身与中机身调姿对接Fig.4 Attitude adjustment and butt joint of the forward fuselage and the main fuselage

图5 机翼与机身调姿对接Fig.5 Attitude adjustment and butt joint of wing and fuselage

图6 自动化制孔设备和系统Fig.6 Automatic hole making equipment and system

图7 飞机装配自动钻铆系统Fig.7 Automatic drill-riveting system for aircraft assembly

图8 飞机移动装配线数字化管控系统Fig.8 Digital management and control system of aircraft moving assembly line

2 数字化工艺均衡与仿真优化技术

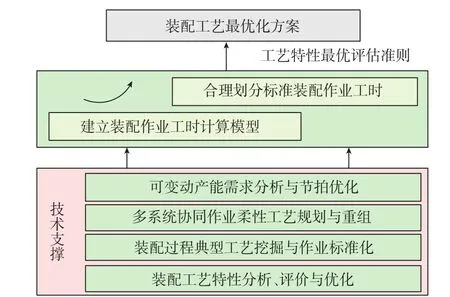

在可视化生产线建模与仿真基础上,建立面向可变动产能需求的装配产能分析方法,研究装配现场工装、设备、产品和人员等资源的快速优化配置方法,制定不同节拍下的装配工艺最优化方案;以站位、资源、工种、人员等协同作业影响因素为约束,将现有的串行装配作业序列重组为装配作业网络,实现装配作业并行化;根据飞机装配中产品、资源、人员等实际情况以及装配线的工作特性,建立装配作业工时计算模型,为标准装配作业划分合理的工时;对移动生产线进行可靠性和复杂度分析,根据装配生产工艺特性最优评估准则,进一步对工艺优化提出指导性意见,对减少装配生产线的故障停线次数,保证生产过程平顺化、增强管理的有序性等有重要意义。数字化工艺均衡与仿真优化技术路线见图9。

图9 工艺均衡与仿真优化技术路线Fig.9 Technical route of process equilibrium and simulation optimization

3 集成在线检测技术

飞机数字化装配集成在线检测技术面向两个对象:一是线缆,二是系统功能。综合计算机技术、信号分析与处理技术以及自动化控制技术,利用机上环境、模拟控制设备,按照既定程序进行相关检查试验,通过合理判断使检测过程快速、准确,从而达到检测过程中故障快速诊断、分析和定位,实现全机线缆的导通、绝缘检查、耐压检查、总线检查和故障智能定位,以及机上航电、机电、供电、飞控、任务系统实时在线功能检测,达到线缆、系统功能检测数字化、自动化、智能化和一体化,提高检测效率,降低工作量,减少人为操作差错和故障,缩短飞机装配周期(图10)。

图10 飞机装配数字化集成在线检测系统Fig.10 Digital integrated on-line detection system for aircraft assembly

波音系列民机、F-35及A380等生产中不同程度地采用了移动装配生产线(图11)。将传统批量装配生产方式变革为单件流拉动式生产方式,从而大大缩短飞机总装时间,降低了飞机制造成本,提高了装配质量[5-6]。反观国内航空企业,仅取得了数字化装配技术与关键装备“点”的突破,结合新舟系列、新支线客机、大飞机等工程,数字化装配单元及数字化移动装配线正在研究与规划(图12)。

图11 波音737总装移动生产线Fig.11 Moving final assembly line of Boeing 737

图12 大客C919总装生产线Fig.12 Final assembly line of C919 large passenger aircraft

飞机装配智能化技术

当前,以网络化智能制造为核心的第四次工业革命正席卷全球,基于CPS的飞机智能装配必将是世界各国争夺技术领先的战略高地[7]。针对现在大部分型号飞机具有批量少、种类多以及系列化等特点的需求,研究飞机智能装配技术与智能装配系统必将对飞机装配水平的提升以及航空制造业的创新发展起到极其重要的推动作用。

1 智能装配特征分析

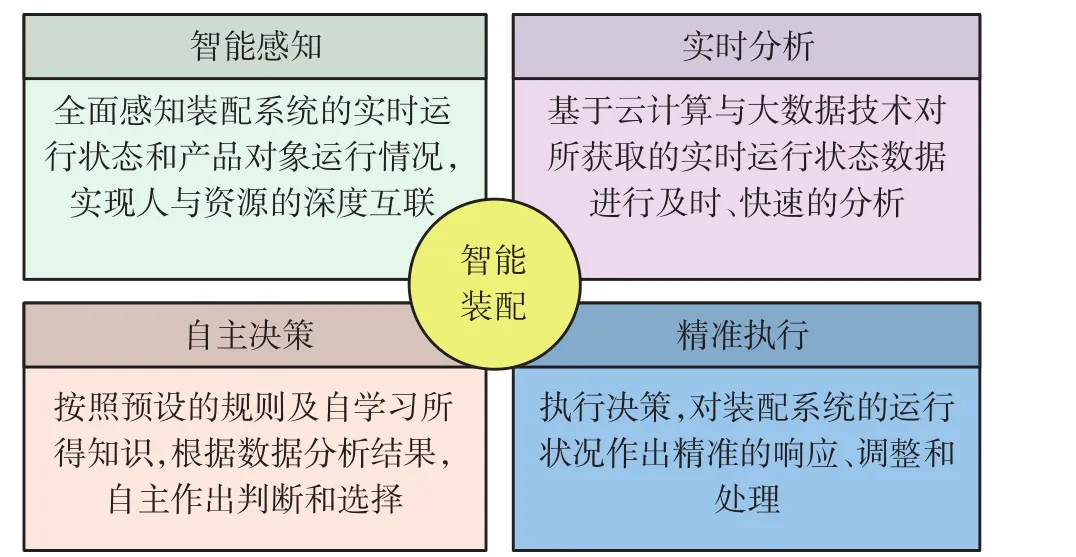

智能装配(Intelligent Assembly,IA)是数字化装配向更高阶段发展的必然产物。飞机智能装配涉及传感器技术、网络技术、自动化技术等先进技术,是控制、计算机、人工智能等多学科交叉融合的高新技术[8-9]。通过逐次构建智能化的装配单元、装配车间,基于信息物理融合系统,进行装配系统的智能感知、实时分析、自主决策和精准执行,完成飞机装配过程的智能化,引领飞机先进制造模式的发展。飞机智能装配特征如图13所示。

(1)智能感知。

基于计算机技术、传感器技术、RFID(Radio Frequency Identification)技术和激光跟踪仪与iGPS技术结合的智能感知技术,通过配置各类传感器和无线网络,对现场人员、设备、工装、物料、量具等多类制造要素进行全面感知,实现装配过程中人与资源的深度互联,从而确保装配过程多源信息的实时、精确和可靠获取。智能制造系统的感知互联覆盖全部制造资源以及装配活动全过程。智能感知是实现智能装配的基础。

(2)实时分析。

基于云计算、大数据技术的实时分析技术,对装配过程中的海量数据进行实时检测、传输与分发、处理与融合等;然后将多源、异构、分散的装配现场数据转化为可用于精准执行和智能决策的可视化制造信息。实时分析是智能工装的重要组成部分,对装配过程的自主决策及精准执行起着决定性的作用。

(3)自主决策。

“智能”是知识和智力的总和,知识是实现智能的基础,智力是获取和运用知识求解的能力[9]。智能装配不仅仅是利用现有的知识库指导装配行为,同时具有自学习功能,能够在装配过程中不断地充实知识库,更重要的是还有搜集与理解制造环境信息和工装系统本身的信息,并自行分析判断和规划自身行为的能力。

(4)精准执行。

精准执行是实现智能装配的最终落脚点,资源的互联感知、海量数据的实时采集与分析、制造过程中的自主决策都是为实现智能执行服务的。通过传感器、RFID 等获取的装配过程实时数据是精准执行的来源和依据,装备运行的监测控制、装配过程的调度优化、装配零件的准确配送、产品质量的实时检测等是表现形式。装配过程的精准执行是使装配过程和装配系统处于最优效能状态的保障,是实现智能装配的重要体现。

图13 飞机智能装配特征Fig.13 Features of aircraft intelligent assembly

图14 基于CPS的飞机装配智能车间Fig.14 Intelligent workshop for aircraft assembly based on CPS

综上所述,飞机装配首先是要保证装配准确度,影响飞机装配准确度的因素主要有装配对象、工装状态以及环境信息。飞机智能装配,就是通过对各影响因素的实时状态进行感知并作出精准响应,保证装配准确度,从而提高装配质量和装配效率。

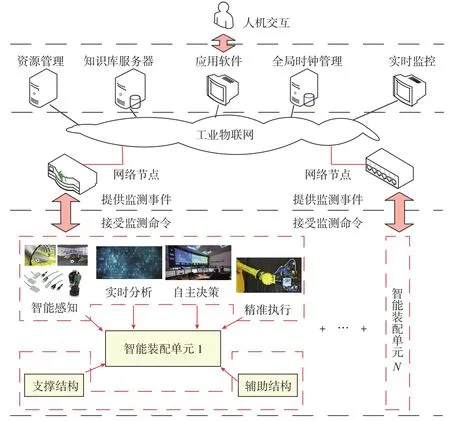

2 基于CPS的飞机智能装配系统

飞机部件结构复杂、几何精度和整体性能要求高、制造路线长、多品种小批量等的特点,使得飞机装配对工艺装备的性能与制造过程的跟踪优化以及灵活柔性化生产组织模式等有迫切的需求。飞机智能装配的核心是信息物理融合,CPS不仅能支持物理设备和制造过程的精确控制,而且可以解决信息系统与物理系统的融合问题,以支持装配系统的智能感知、实时分析、自主决策和精准执行[10-12]。其融合包括两个维度:

(1)物理资源虚拟化映射:基于统一的模型,采用物联网技术,对物理资源进行虚拟化封装和集中统一管理,以支持设备资源的动态调度和动态监控。

(2)信息系统与物理设备的信息双向传递:信息系统向物理设备传递的信息包括虚拟产品设计信息(数字化模型信息、工艺制造信息、NC代码等)和指令控制信息(对机器设备的决策控制信息和优化调整参数等);物理设备向信息系统传递的信息包括设备执行状态和执行结果数据。

飞机装配智能车间将先进工艺技术、先进管理理念集成融合到装配过程,实现基于知识的装配过程全面优化,基于信息流、物流集成的智能化生产管控,以提高智能装配单元/车间运行效率,提升产品装配质量和效率。基于CPS的飞机装配智能车间如图14所示。

结束语

本文对数字化装配技术及其应用进行了回顾、总结,介绍了数字化装配技术的典型应用和关键技术;分析了智能装配的基本特征,指出智能感知、实时分析、自主决策、精准执行所涉及的关键技术,提出了一种基于CPS的飞机智能装配系统的总体架构。深入研究并逐步应用飞机装配数字化和智能化技术,在提升产品质量和生产效率的同时,更能促进我国飞机装配技术水平的不断提高。

[1] 何胜强. 大型飞机数字化装配技术与装备[M]. 北京: 航空工业出版社, 2013.

HE Shengqiang. Digital assembly technology and equipment for large aircraft[M]. Beijing:Aviation Industry Press, 2013.

[2]Q U I N T A N A V , R I V E S T L ,PELLERIN R, et al. Will model-based definition replace engineering drawings throughout the product lifecycle? A global perspective from aerospace industry[J]. Computers in Industry,2010,61(5):497-508.

[3] 冷毅勋, 代正会, 赵轶, 等.DELMIA数字化装配工艺设计与过程仿真流程[J]. 中国制造业信息化, 2012(2):40-42.

LENG Yixun, DAI Zhenghui, ZHAO Yi, et al. Digital assembly process design and simulation process on DELMIA[J]. Manufacture Information Engineering of China, 2012(2):40-42.

[4] 张超, 孙元亮. 飞机移动装配线生产管理系统研究[J]. 航空制造技术,2014(17):80-84.

ZHANG Chao, SUN Yuanliang. Research on aircraft production management system of moving assembly line[J]. Aeronautical Manufacturing Technology, 2014(17):80-84.

[5] 王建华, 陈文亮. 飞机移动生产线的应用条件和环境约束[J]. 航空制造技术,2014(1/2):71-74.

WANG Jianhua, CHEN Wenliang.Application condition and environment restriction of aircraft movable production line[J]. Aeronautical Manufacturing Technology,2014(1/2):71-74.

[6] 梅中义, 黄超, 范玉青. 飞机数字化装配技术发展与展望[J]. 航空制造技术,2015(18):32-37.

MEI Zhongyi, HUANG Chao, FAN Yuqing.Development and prospect of the aircraft digital assembly technology[J]. Aeronautical Manufacturing Technology, 2015(18):32-37.

[7] 姚雄华, 郑党党, 范林. “两化”融合与飞机数字化性能样机[J]. 航空科学技术,2015,26(3):10-13.

YAO Xionghua, ZHENG Dangdang, FAN Lin. Industrialization & informationization fusion and aircraft behavior digital mock up[J]. Aeronautical Science & Technology,2015,26(3):10-13.

[8] 宋利康, 郑堂介, 黄少华, 等. 飞机装配智能制造体系构建及关键技术[J]. 航空制造技术, 2015(13):40-50.

SONG Likang, ZHENG Tangjie, HUANG Shaohua, et al. Aircraft intelligent assembly manufacture system construction and its key technology[J]. Aeronautical Manufacturing Technology, 2015(13):40-50.

[9] 杜宝瑞, 王勃, 赵璐, 等. 航空智能工厂的基本特征与框架体系[J]. 航空制造技术, 2015(8):26-31.

DU Baorui, WANG Bo, ZHAO Lu, et al. Basic characteristics and framework of the intelligent factory in aviation industry[J].Aeronautical Manufacturing Technology,2015(8):26-31.

[10] 姚锡凡, 于淼, 陈勇, 等. 制造物联的内涵、体系结构和关键技术[J]. 计算机集成制造系统, 2014,20(1):1-10.

YAO Xifan, YU Miao, CHEN Yong, et al.Connotation, architecture and key technologies of internet of manufacturing things[J]. Computer Integrated Manufacturing Systems, 2014,20(1):1-10.

[11] MAJSTOROVIĆ V D, MAČUŽIĆ J,ŠIBALIJA T V, et al. Cyber-physical manufacturing systems-towards new industrialization[C]//Proceedings of XVI International Scientific Conference on Industrial Systems, 2014.

[12] ZUEHLKE D. Smart factory-towards a factory of things[J]. Annual Reviews in Control,2010, 34(1):129-138.