镁基复合材料真空吸渗挤压工艺故障模式分析*

(西北工业大学机电学院,西安 710072)

随着空间技术的发展,各种结构件的使用环境趋于恶劣,因此对材料性能的要求越来越高。连续碳纤维增强镁基复合材料是利用高性能碳纤维作为增强体,与相应的镁合金基体在高温高压环境中复合而成。由于碳纤维的加入,镁基复合材料展示出高比强度、高比模量,耐磨性强,耐高温性能好,导电、导热性好,抗老化等优良的综合性能,在航空航天等领域有着广阔的应用前景[1]。

镁基复合材料的最终性能与其相应的制造工艺直接相关,制备过程在很大程度上决定了最终的性能与应用。真空吸渗挤压工艺[2-4]集液态模锻和真空压力浸渗于一体,在惰性气体的作用下将镁液平稳浇注到挤压筒,然后利用凸模的压力使镁液浸入碳纤维预制体内,完成挤压浸渗和保压凝固。该工艺实现了镁基复合材料制备过程中的均匀浸渗,具有提高致密性,减少甚至消除缺陷等诸多优势。实施过程依靠坩埚、挤压装置、液压机、监控系统等多要素整合后一体化完成,涉及镁液熔炼、浇注、挤压浸渗及保压凝固等多个过程,部件较多,工作环境较为恶劣,产生很大的热辐射、易燃物和粉尘等,必然给试验过程带来很大的影响,造成故障的发生。因此,有必要从工艺试验系统的故障模式分析出发,进行工艺试验系统的故障原因分析及危害度评估,为改善与优化工艺试验系统可靠性提供依据,以保证系统的安全稳定运行。

1 真空吸渗挤压工艺介绍

真空吸渗挤压工艺是制备镁基复合材料的一体化成形系统,包括机、电、液等多种复杂元件。该工艺试验过程是先将碳纤维按设计要求做成预定形状的预制体;再将此预制体置于模具的型腔部位,放入造型部件,安装管路系统后对坩锅及模具进行加热;预热到设定温度后抽真空,然后以高纯氩气作为动力将液态合金浇入模具型腔,凸模下行并进行施压,使液态合金在压力作用下渗入碳纤维的间隙并保持一定压力至凝固成形,经脱模后获得整体的复合材料制件,系统如图1所示。

图1 真空吸渗挤压工艺Fig.1 Extrusion directly following vacuum pressure infiltration technique

真空吸渗挤压工艺从结构和功能上主要分为6部分,各系统作用如下:

坩锅系统,作为镁合金在保护气体下的熔化装置;加热系统,完成坩锅内合金的熔炼、模具的预热及浇注管道的保温;气路系统,完成镁合金保护熔炼和型腔抽真空;成型系统,提供复合材料制件成形的空间;压力系统,通过四柱液压机提供复合材料成形时的挤压力;监控系统,检测采集各部位温度及压力,全面监控各系统的工作状态。试验过程中,这6个系统协同工作,保证试验的正常进行,当其中任何一个系统发生故障时,将影响工艺试验的正常进行。

2 真空吸渗挤压工艺故障模式分析

真空吸渗挤压工艺的故障模式及危害度分析是面向整体工艺系统中某一具体子系统的分析方法。即从单个组成部件的故障开始,分析部件一旦发生故障时对系统所产生的危害程度,并采取措施减少故障对整体工艺系统造成的影响,其特点是对故障进行逐个分析,并利用表格完成定量分析[5-6]。

镁基复合材料制备成型的一体化系统的可靠性直接关系到复合材料的制备水平,通过对真空吸渗挤压工艺的故障模式的统计分析,可明确各组成部分的故障类型,确定其对系统的危害度,为最终的可靠性改进提供依据。基于真空吸渗挤压工艺2年期间累计140次制备试验及其中的54组故障数据,对与系统有关的故障进行分析总结,完成该工艺的故障数据分类,然后进行故障模式分析。

2.1 故障部位分析

根据真空吸渗挤压工艺的运行数据,各组成系统的故障频次及比例如表1所示。

表1 故障部位频率表

从统计数据来看,坩锅系统故障和加热系统故障所占比例分别为16.67%和50.00%,认为是影响工艺可靠性的主要因素。加热系统的故障最多,包括坩锅炉和模具预热炉,其所占的故障比较最高,达到50%;其他故障多发系统依次为坩锅系统(16.67%)、气路系统(12.96%),这两部分占近30%,其余系统故障相对较少。

2.2 故障模式分析

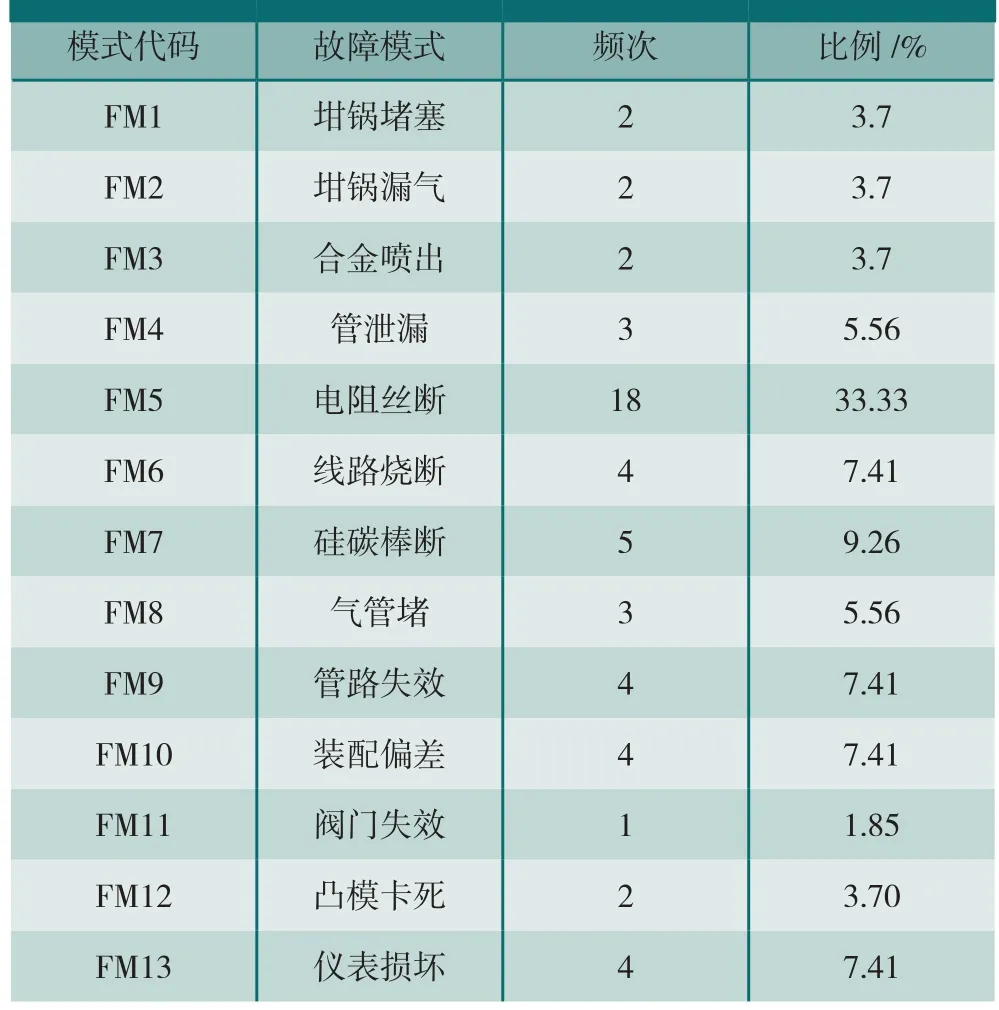

在各系统结构确定的基础上,建立故障模式频率表,如表2所示。

发生故障的主要模式为电阻丝熔断或脆断,高达33.33%,这主要包括坩锅加热及模具预热电阻丝的损坏。从损坏的原因看,由于在预热的过程中存在长时间的过载现象,外加高温状态的工作环境较为恶劣,同时部分厂家生产质量低劣,导致电阻丝烧损,使得必须更换才可继续完成试验过程,严重影响试验的正常进行。

2.3 故障原因分析

对发生故障的系统零部件进行原因分析,结果如表3所示。

根据故障原因的统计分析结果,各类部件的损坏比较严重,包含加热部件、测试部件等。损坏的原因包括:元器件的质量不佳、试验设备的日常维护不当;系统的热平衡不好所引起器件高温损坏甚至烧毁;试验人员操作失误、工艺参数不当、行程参数错误等引起的系统故障。

表2 故障模式频率表

表3 故障原因分析表

2.4 故障危害度分析

危害度分析是对真空吸渗挤压工艺的故障模式及原因进行分析,对单个的故障影响进行定量化研究。分析过程是按照单个部件故障模式发生概率的综合影响来研究故障模式,进而全面评价故障模式对整体工艺系统的影响,它可以反映各部件发生故障时,对整体系统功能的影响程度[7]。

对单个组成系统的危害度做如下定义:i组成系统以j故障模式致使该组成系统发生故障的危害度为CRij=αijβijλ。因此i组成系统对整个工艺试验系统的危害度为:

式中,αij=nj/ni为i系统在j故障模式下引起故障的概率,其中nj为i系统第j中故障模式出现的次数,ni为i系统全部故障模式发生的次数[7];βij为i系统在j故障模式下导致该系统故障的概率,βij=1表示该系统必定故障,βij=0.5表示该系统可能故障,βij=0.1表示该系统故障很少;λ为系统i的基本故障率。计算所得故障危害度分析如表4所示。

表4 故障危害度分析表

由表中数据可以看出,故障危害度最高的是加热系统,成为影响真空吸渗挤压工艺可靠性的关键,然后是坩锅系统和气路系统[8-9]。所以加热系统、坩锅系统和气路系统是薄弱环节。因此,应选择高质量的部件,采取防潮、防振等措施改进设备存放环境以保证工作状态的稳定,提高工艺系统的可靠性。

2.5 工艺改进

在故障模式分析的基础上,对影响工艺运行的薄弱系统进行改进,改进措施如表5所示。

对改进后的30次工艺试验进行数据统计,发生故障4次,故障发生率从原来的38.6%降至13.3%,故障现象分别为:加热元件损坏2次,坩埚漏气1次,气路堵塞1次。这是由于工艺试验温度较高,工况较为恶劣,故障的完全消除还有待于进一步改进优化工艺试验系统。

表5 故障部位改进表

3 结论

根据镁基复合材料真空吸渗挤压工艺的试验记录,进行了系统的故障模式分析,得到影响系统运行的主要原因是加热部件、测试部件等元器件的损坏。通过危害度分析,得出加热系统是最薄弱部分,其次是坩埚系统和气路系统。在对故障原因进行分析的基础上,有针对性地对薄弱系统进行改进,运行结果显示真空吸渗挤压工艺的稳定性明显提高,试验过程故障率从原来的38.6%降至13.3%。

[1]王涛,赵宇新,付书红,等.连续纤维增强金属基复合材料的研制进展及关键问题[J].航空材料学报,2013,33(2):87-96.

WANG Tao,ZHAO Yuxin,FU Shuhong,et al.Progress and key problems in research and fabrication of fiber reinforced metal matrix composite[J].Journal of Aeronautical Materials, 2013, 33(2):87-96.

[2]谷雪花,杨方,齐乐华,等.镁基复合材料新型制备工艺及其应用 [J].塑性工程学报,2011,18(2):81-86.

GU Xuehua,YANG Fang,QI Lehua,et al.A new fabrication methods and application of magnesium matrix composites[J].Journal of Plasticity Engineering,2011,18(2):81-86.

[3]QI L H,ZHOU J M,SU L Z,et al.Fabrication of Csf/Mg composite using extrusion directly following vacuum infiltration-part 2:forming process study[J].Solid State Phenomena ,2008,141-143:91-96.

[4]VIJAYARAM T R,SULAIMAN S,HAMOUDA A M S.Fabrication of fiber reinforced metal matrix composite by squeeze casting technology[J].Journal of Materials Processing Technology,2006,178:34-38.

[5]张海,周志兵.故障模式影响分析技术进展[J].航空制造技术,2007(8): 64-66.

ZHANG Hai,ZHOU Zhibing.Technology progress of failure mode effects analysis[J].Aeronautical Manufacturing Technology,2007(8):64-66.

[6]何成兵,顾煜炯,邢诚.基于FMEA法的风力发电机组故障模式分析 [J].可再生能源,2011,29(3):120-126.

HE Chengbing,GU Yujiong,XING Cheng.Failure mode analysis of wind turbines based on FMEA method[J].Renewable Energy Resources,2011,29(3):120-126.

[7]李研.国内外数控车床可靠性对比分析[D].长春:吉林大学,2006.

LI Yan.Domestic and foreign-made CNC lathe reliability contrast analysis[D].Changchun:Jilin University,2006.

[8]QI L H,SHI Z K ,ZHOU J M,et al.Optimization design for process parameters of liquid-solid extrusion to prepare composites[J].Acta Metallurgica Sinica,2005,41(10):1025-1030.

[9]杨志伟,任工昌,孟勃敏.加工中心故障模式的可靠性分析[J].组合机床与自动化加工技术,2011(10):10-12.

YANG Zhiwei,REN Gongchang,MENG Bomin.Reliability analysis of failure mode for machining center[J].Modular Machine Tool&Automatic Manufacturing Technique,2011(10):10-12.