某弹协调臂刚柔耦合动力学仿真

陈 俊,陈龙淼

(南京理工大学,南京 210094)

某弹协调臂刚柔耦合动力学仿真

陈俊,陈龙淼

(南京理工大学,南京210094)

摘要:为了评估某火炮自动装填系统中弹协调臂的性能,在分析某弹协调臂的工作原理的基础上,利用ProE建立了弹协调臂的三维模型,并在ANSYS中对模型中的弹协调臂本体部分完成网格划分和刚性区域的建立,生成弹协调臂本体部分的柔性体模态文件,在ADAMS中对柔性体施加转动约束以及液压缸驱动,对弹协调臂进行了刚柔耦合仿真,得到弹协调臂在摆动过程中的动力学特性以及动态的应力分布,给出了不满足强度要求的应力集中区域,为设计验证和后期改进提供了理论依据。

关键词:动力学仿真;刚柔耦合;柔性体;弹协调臂

现代自行火炮全自动装填技术大大提高了大口径火炮武器的射速,进而使得火炮武器的威力得到大幅度提升[1]。弹协调臂作为自动火炮实现自动装填的重要组成部分之一,在每两次击发过程中要分别完成一次接弹和一次协调共两次绕耳轴的转动动作。在运动过程中,弹协调臂受到的作用力大小和方向不断变化,通常对于弹协调臂本体的分析是根据静载荷做静力计算,然后将安全系数计入结果作为构建的实际应力或变形来判断是否满足强度或刚度要求,但这样做与实际工况相差较大。通过运用多体动力学仿真软件ADAMS 和有限元软件ANSYS对弹协调臂进行刚柔耦合模型的建立,在ADAMS中并对其进行动力学仿真[2-3],再将分析结果导入到ANSYS中得到弹协调臂动态的应力分布及时变的节点力,找出在运动过程中最大的应力值,并以此为依据进行强度校核,为设计验证及设计改进提供依据和参考。

1结构及工作原理

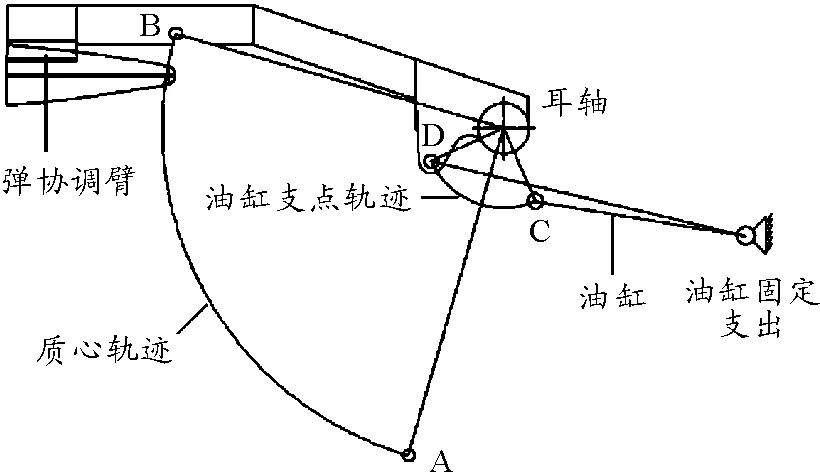

该弹协调臂主要由弹协调臂本体、驱动油缸、抱爪及解锁自锁装置组成,由于本研究的主要分析目标是弹协调臂在完成协调动作过程中的动力学特性,因此在不影响弹协调臂整体受力的基础上,忽略解锁自锁机构以达到简化模型的目的,简化后的弹协调臂基本结构如图1所示。

图1 弹协调臂机构组成示意图

由于根据自动装填系统的总体设计及工作空间的布置,协调器有很多种结构形式。弹协调臂本体的形状如图2所示。

图2 弹协调臂在两个不同维度上的弯曲情况

该弹协调臂本体被设计成不规则曲臂的形式,是为了保证输弹机四连杆机构的输弹行程。同时,在完成协调动作时避免弹协调臂与其他部件在运动过程中发生干涉。由于弹协调臂在两个维度上都存在弯曲,而且弹协调臂是由方钢焊接而成,内部存在中空结构,截面复杂。因此,在分析弹协调臂结构可靠性的时候,给动力学分析造成了较大的困难,无法通过传统的静力学和动力学分析得到弹协调臂准确的受力状况,也就无法准确地预测弹协调臂的薄弱部分。

该弹协调臂的工作原理是:弹协调臂在协调油缸的驱动下绕耳轴转动到达取弹位置,从机械手接受弹丸之后,再在协调油缸的驱动下协调弹丸到输弹位置,即弹丸轴线与身管轴线平行的位置,以实现任意射角下的弹药装填。将弹丸输送到输弹机后,弹协调臂再次回到取弹位置,进行下一次的取弹及协调动作。

2弹协调臂运动学分析

在对协调器进行动力学仿真之前,有必要先对其进行简单的受力分析,以便确定一些关键的仿真参数,如油缸支点的位置以及根据上述的弹协调臂运动角速度曲线推导出不同阶段的油缸输出力大小等。

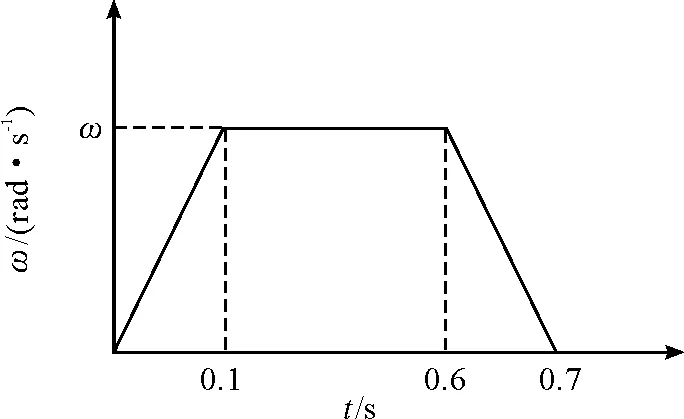

弹协调器带弹丸运动时:质量m=40 kg,转动惯量J=36 kg·m2,弹协调臂最大工作转角θ=93°,重力加速度g=9.8 m/s2,系统工作时间t=0.7 s,弹协调臂运动的角速度-时间曲线如图3所示。

图3 弹协调臂运动时的ω-t曲线

由图3可知,弹协调臂在转动过程中分为3个阶段,分别是加速段、匀速段以及减速段。

弹协调臂在转动过程中受到的主要力有重力、向心力以及协调油缸的作用力。在弹协调臂转动到不同位置的时候,弹协调臂受到的力的大小和方向也不尽相同,弹协调臂旋转至任意位置φ时的受力简图[4]如图4所示。

图4 弹协调臂的受力简图

以弹协调臂与水平面夹角φ为自变量,则其中各个参数量都可以表示为φ的函数。在以耳轴、油缸支点以及弹协调臂与油缸作用点3个作用点构成的三角形中,由余弦定理可以计算得到任意位置的协调油缸长度c以及油缸与弹协调臂的夹角θ:

(1)

(2)

设弹协调臂运动过程中的角加速度为αi,其中(i=1,2,3)分别代表加速、匀速和减速段的角加速度,根据牛顿第二定律的转动形式,则有:

(3)

(4)

根据图2中所示的弹协调臂运动时的ω-t关系,可以得到弹协调臂与水平面的夹角φ关于时间t的函数:

(5)

通过式(5)的联立进而可以求得在弹协调臂运动过程中所需的液压缸的驱动力F关于时间t的曲线,F将作为后续在ADAMS中进行刚柔耦合仿真时的驱动油缸的输入条件。

3刚柔耦合模型的建立

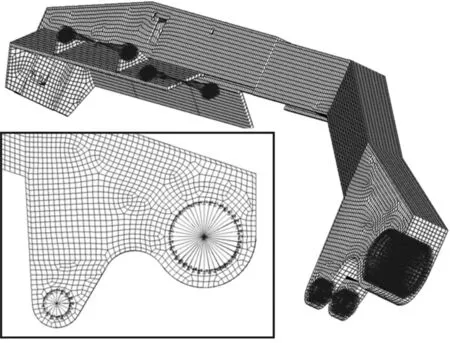

3.1弹协调臂柔性体及刚性域的建立

通过ADAMS软件进行刚柔耦合动力学分析时,对于这种实际工程的分析,由于零部件的复杂性,柔性体模型的建立往往是通过使用有限元软件如ANSYS、Hyperworks等生成零部件柔性体模态文件,再将其导入到ADAMS中施加相应的约束和载荷进行动力学仿真。

在ANSYS中对弹协调臂本体的三维模型进行网格划分时,由于弹协调臂本体的形状和结构比较复杂的薄壁结构,因此分别采用四面体单元和六面体单元对弹协调臂本体进行网格的划分,以便通过对比分析选择最接近真实情况的仿真的结果。对于铰接点的划分采用MASS21质量点单元[5]。完成网格划分之后,需要在弹协调臂与其他构件相关联的部分建立刚性区域,刚性区域定义了各铰接点与相关节点之间的力与位移关系,以实现在ADAMS刚柔耦合仿真中的运动与力的传递,传递函数如下:

(6)

(7)

式中:Ui为刚性节点的总位移;Uij为j节点在i方向的位移;kj为j节点对Ui的影响因数,该因数与刚性节点与周围节点的位置相关;Fi为刚性区域在i方向上的受力;lj为j节点对刚性节点受力的影响因数,该因数与刚性节点与周围节点的位置相关;i代表不同的坐标方向;j为与刚性节点相连接的节点数[6]。其中,系数kj与系数lj是由构件的模态决定的,由于构件的各个节点的实际位移和实际受力是模态的按照一定比例的线性叠加,这种比例关系就是通过以上两个系数来描述,系数越大,对应的模态对构件总位移或受力的贡献量就越多。因此,在刚性区域建立好之后,通过ANSYS计算得到构件的模态中性文件,即得到运动与力的传递函数。

对于弹协调臂本体刚性区域的建立,要综合考虑弹协调臂的约束关系及受力,这些刚性区域包括弹协调臂与耳轴的铰接处、弹协调臂与液压缸的铰接处以及弹协调臂与抱爪的两个铰接处,在ANSYS中建立好的柔性体模型如图5所示。

图5 弹协调臂本体的柔性体及刚性区域模型

图5中左上角的两个刚性区域为弹协调臂与抱爪的两个铰接位置,右下角的两个刚性区域分别是弹协调臂与液压缸的铰接点以及弹协调臂与耳轴的铰接点。

柔性体[7]模型建立好后,导出弹协调臂本体的模态中性文件。在从ANSYS导出模态中性文件时为了保证ANSYS内部的单位制封闭,因此可能有某些单位与ADAMS的单位制不统一,不统一的单位在导出时应通过自定义转换系数的方法进行换算以保证正确的数据交换。自定义的单位设置与ANSYS的SI国际单位制的关系如表1所示。

表1 自定义单位制与SI国际单位制对比

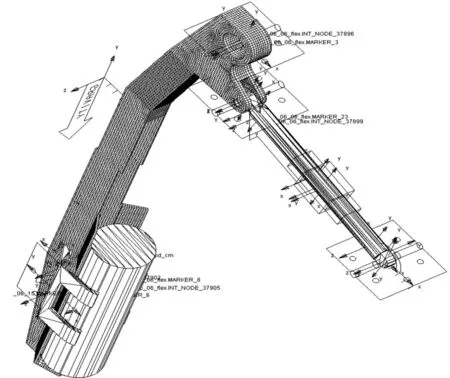

3.2刚柔耦合模型的建立

在ProE中先建立弹协调臂仿真系统的装配模型,包括抱爪、模拟弹丸以及驱动油缸,选取接弹位置为初始位置,将装配体模型导入到ADAMS中[8]。在ADAMS中通过RIGID TO FLEX功能导入弹协调臂本体的中性模态文件替换装配体中的弹协调臂本体的刚性体模型,同时,为了简化分析,用BOOLEAN命令将抱爪与弹丸合并为一个整体零件处理。

在仿真之前,需要对模型施加约束和载荷,在弹协调臂的耳轴以及液压缸缸筒的支点处建立与地面之间的转动副连接,在弹协调臂的支点以及液压缸活塞杆之间建立转动副连接。同时,为了真实地反映弹协调臂在运动过程中的受力状况,在弹协调臂与抱爪以及弹丸整体的连接处通过建立两个转动副将它们连接起来。最后,在液压缸缸筒与液压缸活塞之间建立一个移动副连接并在此移动副上建立一个直线运动驱动以模拟液压缸的运动,该驱动的运动方程可由式(1)和式(5)联立推导得到。建立好的刚柔耦合模型如图6所示。

图6 弹协调臂的刚柔耦合仿真模型

4动力学仿真分析

在ADAMS中设置仿真时间及仿真歩数并进行仿真计算,求解结束后得到刚柔耦合模型中刚性区域连接点上的动态载荷。对液压缸活塞杆支点处的刚性节点所受的外力进行分析,对比分析刚体动力学的仿真结果和采用四面体、六面体网格的刚柔耦合动力学仿真结果。

图7中的3条曲线分别显示了刚体、四面体网格以及六面体网格刚柔耦合仿真过程中,液压缸活塞杆与弹协调臂支点处的刚性节点所受的约束反力随时间的变化情况。从其中可以看出在刚体仿真中,约束反力随着液压缸的驱动状态的转变在0.1 s和0.6 s以及0.7 s 3个时刻存在明显的阶跃变化。当将弹协调臂作为柔性体考虑的时候,约束反力产生振动,在驱动状况变化时有较为明显的过渡,符合柔性体的动力学特性。同时,从其中可以看出六面体网格较四面体网格的振幅和频率都较小,约束反力的均值更接近刚体仿真时的大小,且方差较小。由于ANSYS计算应力分布时是以这些刚性节点的受力状况为输入条件的,因此,在后续的仿真过程中采用六面体网格的刚柔耦合模型进行分析,以得到较为真实的仿真结果。

图7 3种模型下弹协调臂仿真的支点力

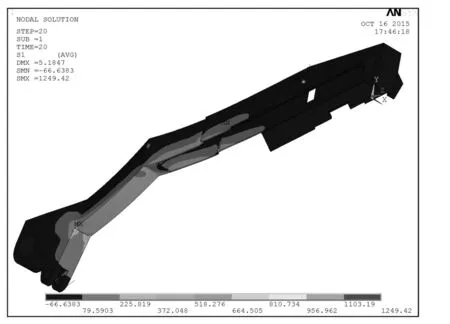

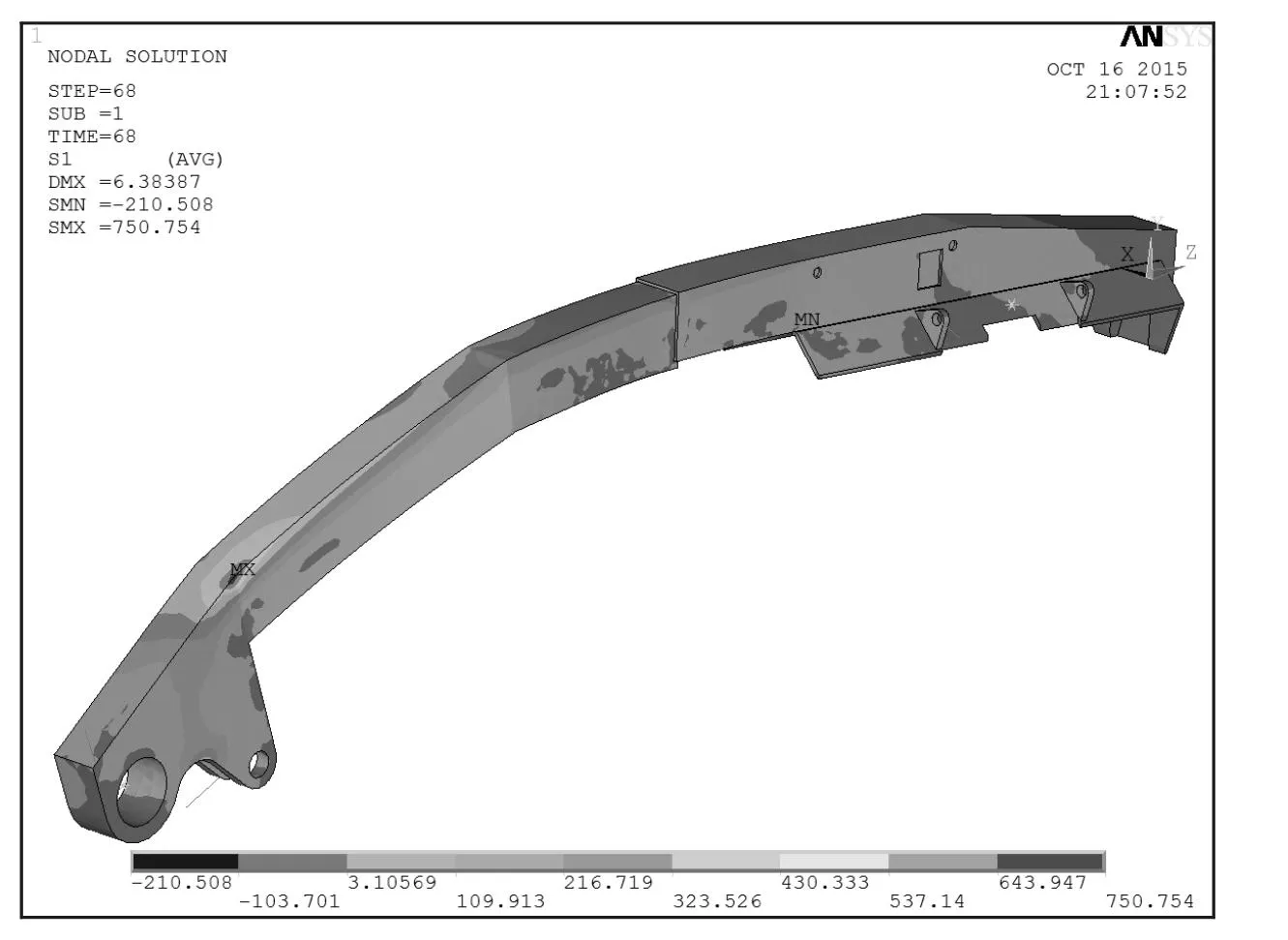

通过使用ADAMS的EXPORT命令将结果文件导出。在ANSYS中导入ADAMS输出的LOD文件,在后处理中即可查看弹协调臂某一时刻的应力以及应变云图。通过云图可以发现弹协调臂在加速和减速段存在应力集中,加速度段和减速段的应力云图如图8、图9所示。

图8 弹协调臂加速段最大应力出现时刻的应力分布

图9 弹协调臂减速段最大应力出现时刻的应力分布

通过对应力应变云图的观察可以发现在弹协调臂上,由于动态载荷[9]的作用,在不同的运动阶段的应力分布有很大的差异。在加速段,弹协调臂下侧根部由于受拉,在局部产生了明显的应力集中;在减速段,由于弹协调臂上侧受拉,在局部也产生了非常明显的应力集中。然而不论是在加速段还是减速段,应力集中处的最大应力值达到750 MPa,远远大于弹协调臂材料的许用应力。然而,在弹协调臂其他部位,应力值都在200 MPa以下,处于材料许用应力的安全范围之内[10]。可以从控制和结构两个方面对现有系统进行改进,从结构方面只需要针对两处应力集中区域进行适当的修改以提升强度,即可得到整体满足设计强度要求的弹协调臂本体;从控制方面,在保证0.7 s的总工作时间的要求下,增加加速段和减速段的时间,也可以大幅减少弹协调臂整体的应力大小,将最大应力控制在许用应力的范围之内。

5结束语

通过联合多体动力学软件ADAMS与有限元软件ANSYS,对某弹协调臂本体进行刚柔耦合动力学仿真分析,得到了弹协调臂本体在动载荷作用下的受力情况,确定了在弹协调臂运动过程中加速段和减速段产生应力集中的区域,经强度校核发现只有应力集中区域不符合强度要求,需要进行针对性的修改。同时,本研究也对机构刚柔耦合分析的基本流程进行了较为详尽的说明,给出了从ANSYS导出模态中性文件时的单位制转换系数。通过对比分析不同网格的刚柔耦合模型的动力学仿真结果,得到了六面体网格较四面体网格的优势。通过利用刚柔耦合的技术,成功地实现了机构在动态力作用下的应力分布分析,得到了静态分析时没有考虑到的应力集中区域,为弹协调臂的设计验证及修改提供了依据。

参考文献:

[1]侯宝林.火炮自动装填[M].北京:兵器工业出版社,2010.

[2]刘俊,林砺宗,刘小平,等.ADAMS柔性体运动仿真分析及运用[J].现代制造工程,2004(5):53-55.

[3]洪嘉振,蒋丽忠.柔性多体系统-刚柔耦合动力学[J].力学进展,2000,30(1):15-20.

[4]冯广斌,王浩亦.自动装填系统协调器结构静力学及动力学研究[J].火炮发射与控制学报,2012(4):43-48.

[5]王超,高秀华.多轴车辆转向杆系刚柔耦合分析[J].机械设计与制造,2011(11):202-204.

[6]张文强,罗会信,党章,等.基于ADAMS的连铸板坯摆式飞剪刚柔耦合仿真分析[J].武汉科技大学学报,2015(4):286-289.

[7]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[8]许涛,王建平.基于ProE、ANSYS和ADAMS的动力学联合仿真研究[J].机械工程与自动化,2009(3):37-39.

[9]李荣丽.基于刚柔耦合模型采样臂动态仿真分析[J].制造业信息化,2015(2):124-126.

[10]金朝,秦俊奇,狄长春,等.输弹机构件可靠性实验仿真研究[J].火炮发射与控制学报,2012(4):22-25.

[11]梁亮,陈龙淼,蒋清山. 自动装填机械手的运动学分析与仿真[J].四川兵工学报,2015(5):49-52.

(责任编辑唐定国)

本文引用格式:陈俊,陈龙淼.某弹协调臂刚柔耦合动力学仿真[J].兵器装备工程学报,2016(4):56-60.

Citation format:CHEN Jun, CHEN Long-miao.Rigid-Flex Coupling Dynamics Simulation and Analysis of a Missle Coordinating Arm[J].Journal of Ordnance Equipment Engineering,2016(4):56-60.

Rigid-Flex Coupling Dynamics Simulation and Analysis of a Missle Coordinating Arm

CHEN Jun, CHEN Long-miao

(Nanjing University of Science & Technology, Nanjing 210094, China)

Abstract:In order to assess the performance of a missle coordinating arm, it established the 3D model of the coordinator with ProE software on the basis of analyzing the working principle of a missile coordination arm, and established the rigid region and complete model meshing in the ANSYS software and got the flexible body file, and rotational constraints were imposed on the flexible body and the hydraulic cylinder drive in ADAMS, and the missle coordination arm was processed coupled simulation, and we obtained the dynamic characteristics and dynamic stress distribution of the missle coordinating arm and got the stress concentration area of which stress can not meet the strength requirements. It provides a theoretical basis for design verification and improvement later after.

Key words:dynamic simulation; rigid-flex coupling; flexible body; missle coordinating arm

文章编号:1006-0707(2016)04-0056-05

中图分类号:TJ3;TP3

文献标识码:A

doi:10.11809/scbgxb2016.04.015

作者简介:陈俊(1990—),男,硕士研究生,主要从事火炮自动装填系统可靠性研究;陈龙淼(1979—),男,副教授,主要从事火炮结构设计、控制系统设计、自动装填系统设计研究。

收稿日期:2015-10-19;修回日期:2015-11-20

【机械制造与检测技术】