兆瓦级风电机组主轴轴承选型及分析*

程林志,曹胜平,刘晓辉

(许昌许继风电科技有限公司,河南 许昌 461000)

兆瓦级风电机组主轴轴承选型及分析*

程林志,曹胜平,刘晓辉

(许昌许继风电科技有限公司,河南 许昌 461000)

摘要:随着风电产业的发展,市场上供应的风电机组的功率等级基本上是兆瓦级,而且功率呈现增长趋势。介绍了兆瓦级风电机组3点支承和2点支承的主轴轴承设计,其中2点支承的主轴轴承方案包括7种结构形式,对各种结构形式进行了介绍,并对其优缺点进行了分析,为兆瓦级风电机组主轴轴承设计选型提供了参考。

关键词:兆瓦级风电机组;主轴轴承;集成设计

风电机组主轴轴承是风电机组的核心部件,由于其所使用的环境恶劣(腐蚀、风沙、潮湿和低温)、受载情况复杂以及安装维护不便,所以应对主轴轴承的设计和选型进行充分的分析和论证,确保其在20年寿命内能安全可靠地运行。沈德昌等指出,轴承是风电机组中的薄弱环节,也是风电机组的主要故障点之一[1]。很多实际经验告诉我们,设计初期方案的确定和选型会对轴承的故障产生巨大的影响[2]。目前,用于兆瓦级风电机组的主轴轴承的形式主要有3点支承的轴承设计和2点支承的轴承设计[3],其中3点支承的轴承方案主要是球面滚子轴承与2个圆柱滚子轴承的组合,而2点支承的轴承方案又分为球面滚子轴承与调心滚子轴承组合、球面滚子轴承与圆柱滚子轴承组合、双列圆锥滚子轴承与圆柱滚子轴承组合、2个单列圆锥滚子轴承组合(又分长轴和短轴这2种设计方案)、面对面的双列圆锥滚子单轴承以及集成设计。

13点支承的轴承方案

1.13点支承的轴承结构形式

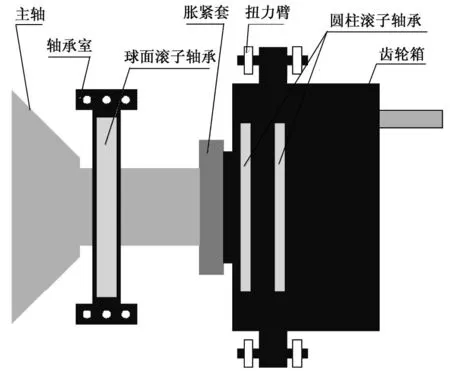

3点支承的轴承结构一般为在风轮侧设计为独立轴承室,轴承室内安装1个球面滚子轴承,主轴与齿轮箱采用胀紧套连接,2个圆柱滚子轴承安装在齿轮箱内,而齿轮箱采用扭力臂进行支承,其结构如图1所示。

图1 3点支承的轴承结构

1.23点支承的轴承结构的优缺点

这种轴承结构的优点是轴承本身的设计和制造的难度小,可以承受齿轮箱所要求的较大偏转角。其缺点如下:1)轴向游隙比较大,轮毂在轴向的定位较差;2)主轴承上没有预紧力,加载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;3)轴向力较大时,双列的球面滚子轴承变为只有单列受载,使受载列的载荷大大增加;4)所有的载荷均通过齿轮箱,影响齿轮箱的寿命;5)轴的尺寸小,载荷对轴的影响大。

22点支承的轴承方案

2.1球面滚子轴承+调心滚子轴承

2.1.1结构形式

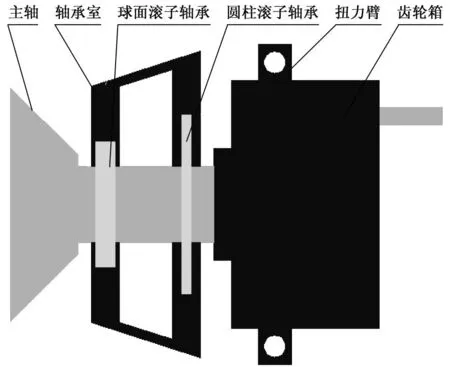

球面滚子轴承+调心滚子轴承的结构形式一般为主轴被2个轴承支承,靠近风轮侧的主轴承为球面滚子轴承,而靠近齿轮箱侧的主轴承为调心滚子轴承,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图2所示。

图2 2点支承(球面滚子轴承+调心滚子轴承) 的结构形式

2.1.2结构的优缺点

这种轴承结构的优点是没有或较少的载荷作用在齿轮箱上,同时依靠扭力臂来承受较小的变形,并且装配比较简单。其缺点如下:1)轴向游隙比较大,轮毂在轴向的定位不好;2)主轴承上没有预紧力,受载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;3)轴的尺寸小,载荷对轴的影响大。

2.2球面滚子轴承+圆柱滚子轴承

2.2.1结构形式

球面滚子轴承+圆柱滚子轴承的结构形式一般为主轴被2个轴承支承,靠近风轮侧的主轴承为球面滚子轴承,而靠近齿轮箱侧的主轴承为圆柱滚子轴承,2个主轴轴承共用1个轴承室,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图3所示。

图3 2点支承(球面滚子轴承+圆柱滚子轴承) 的结构形式

2.2.2结构的优缺点

这种轴承结构的优点是没有或较少的载荷作用在齿轮箱上,同时依靠扭力臂来承受较小的变形,并且装配比较简单。其缺点如下:1)轴向游隙比较大,轮毂在轴向的定位不好;2)主轴承上没有预紧力,受载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;3)主机架的尺寸大或由多个部件组成,导致主机架的成本较高和加工较困难;4)由于圆柱滚子轴承对内外圈的同轴度和相对偏斜较敏感,在设计或者装配不良的情况下,球面滚子轴承的径向游隙将导致圆柱滚子的损坏;5)由于轴和轴承的尺寸相对较小,因此轴系的整体刚度相对较低,载荷对轴的影响较大。

2.3双列圆锥滚子轴承+圆柱滚子轴承

2.3.1结构形式

双列圆锥滚子轴承+圆柱滚子轴承的结构形式一般为主轴被2个轴承支承,通常靠近风轮侧的主轴承为双列圆锥滚子轴承,而靠近齿轮箱侧的主轴承为圆柱滚子轴承,2个主轴轴承共用1个轴承室,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图4所示。

图4 2点支承(双列圆锥滚子轴承+圆柱滚子轴承) 的结构形式

2.3.2结构的优缺点

这种轴承结构的优点主要有:1)没有轴向游隙,轴向定位较好;2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;3)轴和轴承的直径较小,成本较低;4)由于消除了轴向游间隙,轴系整体刚度相对较高,动态载荷对其影响较小。

这种轴承结构的缺点主要有:1)圆柱滚子轴承由于没有预紧力,单个滚子可能存在不转动的现象,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命,对于3 MW以上的机组所用的圆柱滚子轴承,滚子质量和惯性力大,圆柱滚子轴承由于没有预紧力,可能会导致滚子打滑损坏,出现微点蚀的可能性较大;2)主机架的尺寸大,轴承室加工精度要求相对较高或由更多部件组成,主机架成本较高;3)装配比较复杂;4)轴承座的同心度等几何公差要求比较高。

2.42个小直径的单列圆锥滚子轴承

2.4.1结构形式

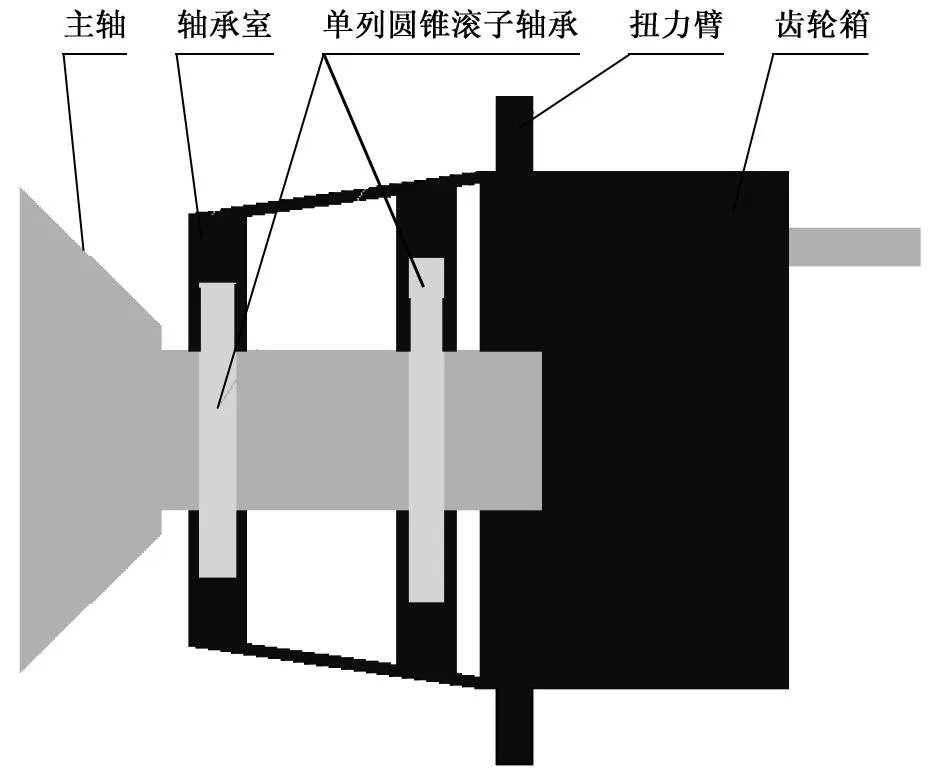

2个小直径的单列圆锥滚子轴承的结构形式一般为主轴被2个圆锥滚子轴承支承,2个主轴轴承共用1个轴承室[4],主轴一般为直径较小且长度较长的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图5所示。

图5 2点支承(2个小直径的单列圆锥滚子轴承) 的结构形式

2.4.2结构的优缺点

这种轴承结构的优点主要有:1)没有轴向游隙,轴向定位较好;2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;3)轴承的直径比单轴承的小,容易制造,成本低;4)由于主轴系的长度比较长,容易获得较大的叶尖安全距离(叶尖与塔筒壁的距离);5)由于2个轴承一般处于预紧状态,因此轴系的整体刚度相对较大,在较大的动态载荷作用下,轴系的结构变形相对较小,能够承受较大的动态载荷。

这种轴承结构的缺点主要有:1)主机架的尺寸大或由更多部件组成,主机架成本较高;2)装配时需要将2个轴承调节至一定的预紧量,因此装配比较复杂;3)2个轴承座的同心度要求比较高,加工成本较高;4)传动链整体长度较长,机舱尺寸不紧凑。

2.52个大直径的单列圆锥滚子轴承

2.5.1结构形式

2个大直径的单列圆锥滚子轴承的结构形式一般为主轴被2个大直径的圆锥滚子轴承支承,2个主轴轴承共用1个轴承室,主轴一般为直径较大且长度较短的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图6所示。

图6 2点支承(2个大直径的单列圆锥滚子轴承) 的结构形式

2.5.2结构的优缺点

这种轴承结构的优点主要有:1)轴承一般处于预紧状态,没有轴向游隙,轴向定位较好,且预紧力比较容易施加;2)可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;3)轴承的直径比单轴承的小,容易制造,成本相对单轴承低;4)安全裕度大,方便进行大叶片的开发;5)由于该种配置一般选用较小的滚子接触角小,因此动轴和定轴之间的温差、温度变化以及装配误差等问题对轴系的预紧影响相对较小[5],轴承寿命受环境和装配误差影响较小;6)轴的直径比较大,而且2个轴承之间的间距比较小,所以轴系整体刚度比较大,结构变形较小。

这种轴承结构的缺点主要有:1)主机架的尺寸大或由更多部件组成,轴承室加工精度要求较高,主机架成本较高;2)轴承对温度的变化比较敏感,但对于主轴轴承,由于转速比较低,温度变化比较小,所以影响也比较小;3)轴系装配较复杂,装配工时较长。

2.6单轴承

2.6.1结构形式

单轴承的结构形式一般为主轴被1个大直径的圆锥滚子轴承支承,主轴一般为直径大且比较短的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接,其结构如图7所示。

图7 2点支承(单轴承)的结构形式

2.6.2结构的优缺点

这种轴承结构的优点主要有:1)没有轴向游隙,轴向定位较好;2)主轴的长度短,传动链紧凑,机舱的长度能设计的比较短;3)轴承滚子及滚道直径均较大,且轴长度较短,所以轴系整体刚度大,载荷引起的结构变形小;4)轴承在两侧都能进行润滑,所以容易润滑。

这种轴承结构的缺点主要有:1)随着功率等级的增加,轴承的直径会越来越大,例如6 MW容量等级的机组单轴承的轴承外径达到3.6 m,很少有轴承厂家能够加工制造,因此价格比较高;2)由于轴承直径较大,因此轴承密封设计较困难,常规设计不能达到较好密封效果,轴承密封成本较高;3)轴承的滚子比较大,存在滑动的可能性,而滚子的滑动将影响轴承的寿命;4)滚子类似于圆柱,预紧力较小时会存在扭转的情况,导致所有的载荷作用在1个转子单元上,从而导致其损坏。

2.7集成设计

2.7.1结构形式

集成设计的结构形式为主轴被2个单列圆锥滚子轴承承撑,2个轴承共用1个轴承室,齿轮箱和主轴之间采用过盈配合或花键联接,轴承室与齿轮箱的箱体通过螺栓联接在一起,也就是说主轴系与齿轮箱集成在一起,其结构如图8所示。

图8 2点支承(集成设计)的结构形式

2.7.2结构的优缺点

这种轴承结构的优点主要有:1)轴系一般处于预紧状态,因此无轴向游隙,轴向定位较好;2)主轴系与齿轮箱集成在一起,结构紧凑,机舱长度较短;3)主轴与齿轮箱采用配合定位,传动链整体对中较好;4)扭矩以外的力通过轴承室直接传递至主机架,不经过齿轮箱,因此齿轮箱只承受纯扭矩作用;5)因为齿轮箱与主轴系集成为一体,所以主轴承可采用油润滑,降低主轴润滑的污染情况,改善轴承的润滑,对轴承的寿命有利。

这种轴承结构的缺点主要有:1)主机架与齿轮箱的联接方式除了考虑载荷传递外,需要减振,降低齿轮箱振动的影响;2)由于主轴承和齿轮箱集成一体,因此主轴承维护性较差;3)轴承对温度的变化比较敏感,但对于主轴轴承,由于转速比较低,温度变化比较小,所以影响也比较小。

3结语

上述详细列举了兆瓦级风电机组主轴承的几种主要布置形式及轴承的选型配置,并分析了其优缺点,为兆瓦级风电机组主轴轴承的设计选型提供了参考。

参考文献

[1] 沈德昌.大型风电机组轴承[J].太阳能,2010(1):35-36.

[2] 方涛,黄维学.大型海上风电机组的运输、安装和维护的研究[J].风能产业,2014(7):30-35.

[3] 俞黎萍,石亦平,刘瑞峰.风电机组主轴承选型与设计分析[J].重庆大学学报,2015(2):80-86.

[4] 王慧.大功率海上风电机组关键部位轴承选型与技术分析[J].风能产业,2013(12):92-95.

[5] 朱亮,李言,杨明顺,等.接触角对风电轴承疲劳寿命德影响[J].机械科学与技术,2011,30(1):30-35.

责任编辑郑练

Selection and Analysis on Main Bearing in MW Wind Turbine

CHENG Linzhi, CAO Shengping, LIU Xiaohui

(Xuchang XJ Wind Power Technology Co., Ltd., Xuchang 461000, China)

Abstract:With the development of wind power industry, the power class of wind turbine is basically MW in the market, and the rating power has showed growth trend. It introduced the 3-point support main bearing design and 2-point support main bearing design in MW wind turbine. For 2-point support main bearing design, it had 7 kinds of structure and introduced them. The advantages and disadvantages were analyzed. It can be used to provide some references in main bearing design and selection of MW wind turbine.

Key words:MW wind turbine, main shaft bearing, integrated design

中图分类号:TH 212;TH 213.3

文献标志码:A

收稿日期:2015-11-05

作者简介:程林志(1977-),男,工程师,主要从事风电机组总体设计等方面的研究。

* 国家电网科技项目(5292C0140090)