复合材料筒段多主轴径向自动制孔工艺

王 新,张凌东,郭鸿俊,闻 伟

(航天材料及工艺研究所,北京 100076)

复合材料筒段多主轴径向自动制孔工艺

王新,张凌东,郭鸿俊,闻伟

(航天材料及工艺研究所,北京 100076)

摘要:在大型复合材料筒段端部径向制孔时,连接孔的向心性差,划窝制孔精度和制孔效率低,复合材料制孔加工质量差。为此,针对某复合材料柱形筒段夹层结构端部(外部为金属材料,内部为复合材料)的制孔问题,研究了一种多主轴径向自动制孔工艺和装置。工艺采用基于筒段回转中心的向心制孔方法,通过自动制孔装置,实现了从内向外的制孔方式,避免了复合材料制孔出口处产生纤维撕裂、分层等缺陷。采用2套高效精密制孔单元及面板控制单元PCU实现双排孔并行制孔过程的自动化,能够精确控制制孔精度。经实际工程应用验证表明,采用该多主轴径向自动制孔工艺和装置,保证了复合材料筒段类产品的径向制孔质量,提高了生产效率。

关键词:复合材料;筒段;自动制孔;多主轴

先进的航天用大型筒段往往采用高比强度复合材料和金属筒形构件组成的夹层结构,在有效减重的前提下,应保证对高温高压气流强冲击的抵抗能力[1]。某航天器柱形筒段的内层筒体采用碳纤维复合材料制成,外部为和其相配合的铝合金金属筒形构件,筒段端部通过沿径向分布的沉头螺栓进行联接,因此需在筒段上沿径向加工出螺栓联接孔。目前,制孔方式基本上是依靠普通的钻床和卧式车床等设备,加工质量差,生产效率低,尤其会造成划窝深度偏差较大、孔出口纤维起丝和鼓包等制孔缺陷,缺少定位机构的设备也会造成孔轴线偏斜等问题,从而影响沉孔精度和连接可靠性;因此,需要研发高效自动化的制孔设备及工艺。

目前,由于大尺寸复合材料筒段的制造技术受到技术保密等条件限制,在实际应用中比较少见自动化的制孔设备和工艺。在航空航天领域,高效精密的自动制孔技术已成为研究热点,美国空军研究实验室(AFRL)为满足F-35复合材料进气道上连接孔制孔需求,组织开发了由2台机器人组成的机器人钻孔(IDRD)单元,分别用于钻孔和测量,钻孔的重复定位精度达到±17.78 μm(0.007in)[2]。美国、欧洲等相关企业为飞机机身等部段连接孔钻孔开发了爬行机器人式自动制孔系统,它具有很好的柔性,以适应不同型面的机身或壁板部件,避免了作业时使用各种专用辅助工装,针对Boeing777、787机身对接区和A380主翼盒的装配制孔研制开发的柔性导轨式自动制孔系统等都已得到实际应用[3-4]。国内航空625所、浙江大学、北航、南航和上海交大等科研院所针对自动钻孔技术也有深入的研究[5-10]。然而,上述制孔系统或装备要么采用传统钻削和真空吸附技术相结合的方式,大直径孔钻孔时设备难以承受过大的轴向力;或者体积庞大,专用性较强,成本居高不下。本文对大型复合材料筒段类构件的径向制孔工艺开展了研究,并在此基础上开发出多主轴的径向自动制孔工艺装备。

1复合材料筒段径向制孔工艺

某复合材料筒段直径>1.5 m,由内层的复合材料筒体和外部的铝合金筒形组成,端部通过200余个沿筒段轴心径向分布的φ20 mm孔联接沉头螺栓,沉头螺栓联接孔为锥形沉孔结构。为满足温度、气压及运动要求,沉头螺栓联接后沉头面不能高出复合材料筒体内表面,凹陷量必须<0.5 mm;因此,加工时对(沉)孔向心性、划窝深度等精度要求较高,而高精度要求往往限制了加工效率,常规加工方式无法满足这些要求,应通过合理的制孔结构和制孔方向,结合加工精度控制和对刀形式等,才能确保效率和质量。

为此,提出了一种复合材料筒段多主轴径向自动制孔新工艺,该工艺通过设置双主轴的制孔单元实现双排孔同时制孔和划窝。该工艺方法主要包括基于自动向心的双主轴制孔工艺、沉孔划窝过程的自动精确控制以及基于面板控制单元PCU的自动制孔控制。制孔工艺采用基于筒段回转中心的向心加工方法,制孔方向实现了从内向外,即从内部复合材料筒体向外部金属筒形构件方向,避免了制孔出口处纤维撕裂等缺陷的产生;通过PLC控制系统编程及其面板控制单元完成制孔过程的自动化,精确控制加工精度并加以反馈。

2多主轴径向自动制孔装备设计

根据大型复合材料筒段端部制孔结构特点,研制了自动制孔装备。该装备由包含双主轴的制孔单元、制孔单元定位体、测量控制、PCU面板控制与显示系统等组成。

2.1多主轴径向自动制孔装备机械结构

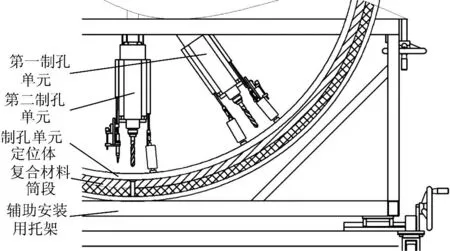

多主轴径向自动制孔装备机械结构(见图1)是保证制孔质量和效率的核心部件,其包括辅助安装用托架、2个制孔单元、制孔单元定位体及用于装置和筒段之间固定的涨紧装置等。

图1 复合材料筒段多主轴径向自动制孔装备

制孔单元定位体为装备的主框架,在制孔单元定位体外圆柱面上分布有沿径向的三排孔,分别用于2个制孔单元制孔时的定位和制孔单元上接触式位移传感器的测量,消除筒段和制孔单元定位体存在的圆度误差和装配误差,保证沉孔划窝深度精度的要求。制孔单元定位体的外径小于筒段的内径,可以防止在装夹过程中剐蹭内壁。

该装备具有2套相同结构和功能的制孔单元,其回转中心位于筒段中心,两者存在一定的角度,用于加工筒段轴向方向不同位置的联接孔,实现双排孔并行制孔。制孔单元主轴和筒段径向重合,制孔单元通过转盘可绕装置的心轴自由转动,具有自向心的功能,以保证加工过程中联接孔和沉孔的向心性,间接保证螺栓安装后沉头凹陷量的大小。采用从内向外的制孔方式,解决了孔出口处容易出现纤维撕裂、分层的传统复合材料制孔难题。

制孔单元由定位推销、位移传感器、制孔刀具、进给和旋转电动机以及进给机构等组成(见图2)。制孔时,定位推销在通过电磁控制作用下在制孔单元定位体中定位,旋转电动机和进给电动机控制制孔刀具的旋转和进给运动。接触式位移传感器实现划窝的精确对刀,保证沉孔划窝的深度尺寸。通过行程开关控制刀具进给量并在结束加工时促使刀具及定位销自动退回。

图2 制孔单元结构

2.2制孔控制与通信系统设计

系统单个制孔单元需要频繁控制4个电动机做不同的运动,为实现参数设置和报警显示等人机交互功能,控制系统的核心部件面板控制单元PCU将PLC、人机界面和通信功能集成于一体,提高了系统各单元之间的可靠性,并且易于安装。装备控制系统主要组成如图3所示。可编程控制器PLC模块因其独特的优点可以实现多种控制功能,同时由于其体积小、维护方便等特点被广泛采用。为满足多主轴径向自动制孔需要,选用三菱公司的型号为FX3u-64MR的可编程控制器。作为系统下位机,PLC编程控制各个电动机的运动、限位信号等功能。控制系统采用限位开关作为位置检测信号,从而实现各个电动机的起动和停止。划窝和制孔深度采用位移传感器作为精度检测信号,以实现深度的精确控制。

图3 装备控制系统主要组成

数控系统软件是利用Visual Basic对编程软件GX-Developer的二次开发后实现的,为满足实际制孔需求,在面板上增加了点动控制单元(见图4)。通过编程端口可实现对PLC的程序修改,从而实现对划窝深度、转速及控制流程的修改和完善。

图4 软件平台主窗口

3应用验证

以某复合材料柱形筒段为典型部段进行应用验证。通过控制面板启动制孔单元,对一组孔制孔或划窝后,需对筒段进行周向旋转,以进行下一组孔的加工。划窝时采用接触式的位移传感器进行对刀,划窝工具采用自制的金刚石划窝磨头进行加工。对刀合适后,将接触式位移传感器接触筒壁并固定其相对位置,在操作面板上就可精确控制划窝的深度尺寸。螺栓拧紧安装后,会对复合材料形成一定压缩量,导致螺栓沉头面凹陷量超差,因此,划窝前需对划窝尺寸进行试加工,以确认控制系统中实际的划窝加工深度,保证最终的精度要求。复合材料筒段多主轴径向自动制孔工艺流程如图5所示。通过用托架上手轮调整钻模沿导轨X、Y和Z方向直线移动,实现装备和复合材料筒段的配合对位。将涨紧机构顶紧复合材料筒段内壁,来保证工艺装备和筒段间夹紧和固定的可靠性。

图5 复合材料筒段多主轴径向自动制孔工艺流程

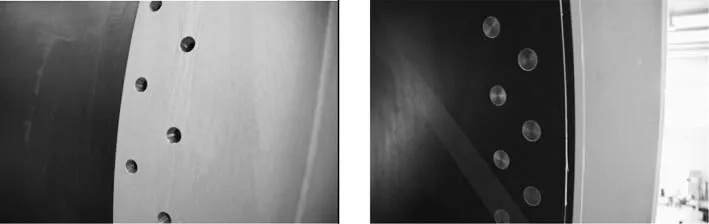

经检测,沉头螺栓安装至连接孔后沉头面凹陷量全部<0.5 mm,一次全部加工合格,满足精度要求(见图6),采用多主轴径向自动制孔工艺装备加工的孔没有出现纤维起丝、鼓包等制孔缺陷,孔轴线完全满足螺栓的安装精度要求。此外,采用本文提出的方法,单件筒段连接孔加工效率提高了2~3倍,产品一次合格率达到100%。

图6 复合材料筒段制孔及连接效果

4结语

本文提出了一种复合材料筒段多主轴径向自动制孔的新工艺技术,实现了基于筒段回转中心的从内向外的径向制孔方式,并结合多主轴的制孔单元和控制系统,提高了联接孔的向心性、划窝制孔精度、制孔效率和复合材料制孔质量等关键指标。利用多主轴径向自动制孔工艺装备,优化了复合材料筒段类产品的径向制孔工艺。经某航天器柱形筒段为典型部段的实际工程应用验证表明,采用本文提出的工艺方法和装置,有效解决了复合材料筒段端部的径向制孔问题,具有较高的应用及推广价值。

参考文献

[1] 傅徳彬,姜毅.用动网格方法模拟导弹发射过程中的燃气射流流场[J].宇航学报,2007,28(2):423-426.

[2] 刘亚威.F-35战斗机进气道的自动化制造[J].国防制造技术,2011,8(4):32-34.

[3] Paul T,John H,Feikert E.Flex track for use in production[EB/OL].(2000-01-30) [2011-07-25]http: //wwwelectroimpact.com/.%5Cresearch%5C2000-01-3015.pdf.

[4] 卜泳,许国康,肖庆东.飞机结构件的自动化精密制孔技术[J].航空制造技术,2009(24):61-64.

[5] 董辉跃,曹国顺,曲巍崴,等.工业机器人自动钻孔及锪窝一体化加工[J].浙江大学学报:工学版,2013,47(2):201-208.

[6] 戴家隆,沈建新,田威,等.自动化钻孔系统柔性控制[J].南京航空航天大学学报,2012(S1):56-59.

[7] 毕树生,梁杰,战强,等.机器人技术在航空工业中的应用[J].航空制造技术,2009(4):34-39.

[8] 王琴,孙斌,张伟军,等.基于PLC的机器人柔性装配系统[J].电气自动化,2002(1):64-66.

[9] 楼阿莉.国外自动钻铆技术的发展现状及应用[J].航空制造技术,2005(6):50-52.

[10] 王一军.基于工业机器人的飞机壁板高速精确制孔系统研究[D].浙江:浙江大学,2012.

责任编辑马彤

Radial Automatic Drilling Process with Multi-tool Spindle for Composite Cylinder Component

WANG Xin, ZHANG Lingdong, GUO Hongjun, WEN Wei

(Aerospace Research Institue of Materials&Processing, Beijing 100076, China)

Abstract:Drilling quality,such as accuracy of hole axis along radial direction and hole dimensional accuracy, drilling efficiency,composite drilling quality,is easy to be poor during drilling processing for large-scale composite cylinder component. In order to solve the above-mentioned issue of a component end with sandwich structure(metal materials (inside)and composite (outside)),a new process of radial automatic drilling process with multi-tool spindle and its equipment are proposed.Radial drilling method based on rotary center of cylinder component,and the drilling direction—from inside of cylinder component to its outside—is enablemented,and the composite drilling defect is avoided.Two drilling units and the Panel Control Unit(PCU) controling drilling accuracy are adoped in the equipment. The application authentication shows that the process and equipment provide an efficient way for the drilling quality and the efficiency of composite cylinder component.

Key words:composite, cylinder component, automatic drilling, multi-spindle

中图分类号:V 461

文献标志码:A

收稿日期:2015-12-29

作者简介:王新(1985-),男,工程师,硕士,主要从事复合材料及其构件先进制造技术等方面的研究。