基于UG软件信息产品的数字化装配工艺技术研究

韩 鹏,孟庆孔,门士滢,高月峰

(北方信息控制集团有限公司,江苏 南京 211153)

基于UG软件信息产品的数字化装配工艺技术研究

韩鹏,孟庆孔,门士滢,高月峰

(北方信息控制集团有限公司,江苏 南京 211153)

摘要:装配是产品制造全生命周期的关键环节,产品的可装配性和装配质量直接影响着产品的开发成本和使用性能。为了提高复杂信息产品装配的质量和效率,应进行数字化装配工艺仿真技术研究及应用。首先,分析了传统二维装配工艺存在的问题,并提出了发展数字化装配工艺的需求;其次,基于UG工程软件,提出了数字化装配工艺仿真流程(模型建立、装配仿真及工艺输出);最后,根据上述仿真流程,对典型信息产品进行了三维装配仿真,并生成了可视化装配工艺。为三维装配工艺的实施提供了重要技术支持,对于发展数字化装配工艺技术的制造行业具有借鉴意义。

关键词:数字化装配;工艺仿真;UG

随着信息技术和国防装备的日益发展,防务信息产品研制企业面临研制任务重、产品结构复杂、生产周期短和产品质量要求高等问题,而传统的设计生产模式已经远远不能满足当前需求,尤其是在装配工艺方面[1-2]。对于防务信息产品,装配是生产中极为关键的环节,产品的可装配性和装配质量将直接影响着产品的开发成本和使用性能。有些企业已经在信息产品研发阶段和制造阶段实现了数字化设计及加工,但是在装配工艺阶段未能有效地串联研发和制造,成为企业提高生产效率和产品质量的瓶颈。数字化装配工艺是解决防务信息产品制造问题的最为有效的技术之一。

数字化装配技术是指利用数字化模型对产品可装配性、可拆卸性和可维修性进行分析、验证和优化,以及对产品的装配工艺过程(包括产品的装配顺序、装配路径以及装配精度、装配性能等)进行规划、仿真和优化,从而达到有效减少产品研制过程中的实物试装次数,提高产品装配质量、效率和可靠性的技术[3]。UG软件具有强大的虚拟产品设计和工艺设计功能,提供了经过实践验证的解决方案。本文根据数字化装配工艺技术的发展及需求,应用UG软件描述了数字化装配工艺技术研究的主要思路及内容,以典型防务信息产品为对象,进行了数字化装配仿真分析,生成了带注释的三维动画装配工艺以指导产品生产制造环节。

1数字化装配工艺技术需求分析

长期以来,国内外研究机构都在探索一种自然(便于理解)、准确和高效的产品设计、制造和装配等信息的表达方法,以支持产品设计、工艺设计、加工、装配和维修等产品全生命周期各个阶段的数据定义和传递。

采用三维数字化设计制造技术后,产品的制造过程(即产品的工艺设计、工装设计、零部件加工、装配与检测)是直接利用产品的基于模型数字化定义(MBD)数据来驱动的,从而消除了产品研制中“模拟量传递”所带来的形状和尺寸的传递误差,也避免了传统“三维设计模型→二维纸质图样→三维工艺模型”研制过程中信息传递链条的断裂,既提高了研制效率,又保证了研制质量。传统二维工艺与三维工艺的设计流程图如图1所示。

图1 二维工艺与三维工艺设计流程图

以往的装配工艺设计工作主要依赖工艺人员的个人技术水平和经验,工艺人员根据产品图样、工艺标准、工装和设备等,设计的工艺方案在车间实际生产(试制)时,还要不断地更改,不能保证其装配工艺的合理性及适用性。

复杂的防务信息产品,由于零件数量多,结构复杂,协调部位较多,以往的工艺设计不可避免地存在问题。目前,大多数防务信息产品制造中存在下述问题[4]。

1)工艺设计与产品设计之间协同性较差。产品设计与工艺制定没有一个协同平台,产品设计无法充分考虑工艺性问题,工艺往往只能等待设计数据,不能提前介入设计,这种串行的方式不利于尽早对产品设计进行全面的工艺性、制造分析,需工艺多次反馈才能确定设计。

2)新研品工艺更新繁琐且工作量大。对于新产品的研制,设计更改较易,而传统工艺则需要工艺人员进行大量繁琐重复的变更、现场替换和人员沟通等工作。有可能造成后续生产环节的停滞、返工和变更等,大大地延长了新产品的研制周期。

3)工艺规划缺乏完善的工艺验证。传统的装配工艺设计不能充分利用设计模型,缺乏工艺验证。装配中是否干涉、装配顺序是否合理等问题只有在现场试制中才能暴露出来,影响研制周期和生产进度。

儿厌食症的诱发因素较多,和喂养不当、脾胃失调等因素均存在密切关系;不同方法对于患儿起到的效果往往不同,故本次我们针对小儿推拿疗法这一方案的效果作出探讨,目的在于总结相关经验供同行参考和借鉴,现将详情作出整理报道。

4)二维工艺对装配工人技能要求较高。二维工艺无法直接展示装配细节和要求,对车间的指导不足,车间装配工人需要根据二维图样和二维工艺,花费一定的时间和精力构建装配过程。这样对装配工人的个人技能和工作经验要求较高,若存在人员流动,同类产品装配工作不具有较好的延续性,影响生产周期。

目前,大多数的防务信息产品主要利用二维图样数据来进行工艺设计,该方式已经不能适应现代信息化、智能化和高效化的研制需求。在信息产品真正制造之前,需要在虚拟环境中以数字样机代替物理样机进行验证及优化,对可装配性进行预测评价及分析[5]。数字化装配工艺系统利用三维虚拟仿真技术,由工艺人员在虚拟环境中相互地建立产品零部件的装配顺序和空间装配路径,选择相关的装配工装及工具,确定装配操作方式,在可视化装配环境中模拟装配顺序,最终得到合理、经济和符合实际生产需求的装配工艺。

2UG软件的装配工艺仿真流程

在UG软件的三维环境下,建立产品零部件的三维模型,实现产品从零件、组件、部件装配成产品的整个过程的仿真及分析,并生成可视化工艺文件。

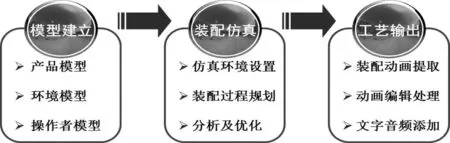

数字化装备工艺仿真流程(见图2)主要分为3个关键步骤:模型建立、装配仿真及工艺输出。

图2 数字化装配工艺仿真流程

2.1模型建立

数字化装配仿真的三维模型主要分为产品模型、环境模型和虚拟操作者模型。产品模型主要包含了模型本身的点、线、面、体和位置等几何信息,也包含装备模型所含装备单元之间的约束信息。环境模型主要为装配环境中所涉及的辅助工装、工具和设备等数字模型。虚拟操作者模型包含完整或是部分的虚拟人模型信息,主要有几何信息、标识信息、姿态信息以及疲劳特性等信息。

模型建立过程如下:在UG三维建模环境下,通过点、线和面等命令创建二维草图,再选用设计特征(拉伸、回转、孔和槽等)、组合(求和、求差、求交和缝合等)、修剪和扫掠等命令创建三维实体[6]。将每个不同零件或组件进行相应的着色渲染,方便后期图像处理及编辑。

2.2装配仿真

虚拟装配是在产品三维建模完成后开始的,利用UG装配模块的添加组建、移动组建和约束命令,将模型按照自底向上的方式逐步装配,直至完成整个产品预装配。预装完成后进行装配仿真,通常可分为3步:装配环境设置、装配过程规划及装配仿真分析。

1)装配环境设置主要是通过读入装配模型、环境模型和操作者模型,并在UG装配模块下生成虚拟仿真的应用场景,并利用“首选项”工具设置或更改为所需的装配场景。

2)装配过程规划为产品数字化装配仿真的核心部分,是由设计、工艺和制造等技术人员共同参与完成,其主要内容为规划产品装配顺序和装配路径,其过程应考虑装配工艺性、可装配性和人机功效等。装配顺序设计应考虑装配并行度、子装配单元稳定性和操作复杂性等因素,并进行局部的顺序调整以获得产品最优的装配顺序。装配路径为定义每一个产品装配单元的装配线路,以确定装配单元在装配路径中所处的位置和在装配空间中的姿态。装配过程规划的具体实施如下:在UG的装配模块下,抑制或删除先前的装配约束,再进入创建装配序列界面;新建装配序列,并插入运动命令,选取要移动的对象,选择移动或转动方向,输入距离或是角度,重复过程将产品的各个装配单元移动至合适的位置。

3)装配仿真分析是在完成装配过程规划后,进行拆装运动仿真,以检查各个装配单元之间是否发生碰撞或干涉;若存在,则给出碰撞区域和干涉量,并反馈至装配过程规划环节,更改装配顺序和装配路径,直到完全解决碰撞和不协调问题。

2.3工艺输出

装配工艺输出包括3个环节:装配动画提取、动画编辑处理以及技术文字音频的添加。完成装配仿真后,依据制订的装配序列,播放产品的拆装过程,并利用“导出至电影”命令,提取出通用格式(.avi)的装配动画文件;将装配动画文件进行编辑处理,将装配动画与每个工序相关联,实现装配动画按工序播放;在视频文件中添加相应的技术要求,零部件名称(编码)等文字说明或是音频解说,实现装配工艺的可视化、形象化[7]。

3典型产品的装配仿真案例

防务信息产品的主要类型为箱体类产品,其主要结构由壳体件和电器元件构成。箱体类信息产品装配方式为先小后大和先里后外,并且保证先装电器元件、后装壳体件的原则。本案例在未考虑“人—机—环”情况下,以典型箱体类信息产品为对象,进行数字化装配仿真并生成可视化的三维装配工艺。

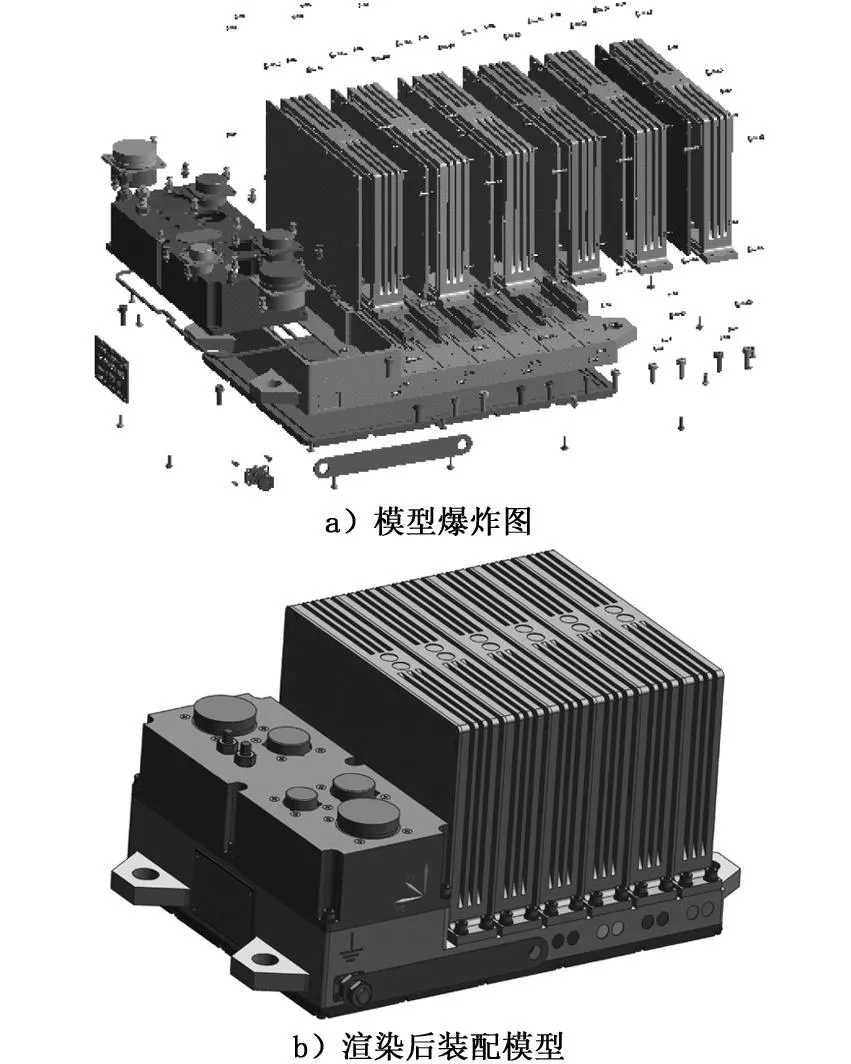

应用UG软件,分别建立产品各个零件的三维模型。机械加工零件的模型建立参考设计概念图或工程图,外购件的模型建立参考厂家提供的技术资料并进行相应的简化处理,标准件的模型是通过调用软件自带的重要标准件库而生成的。典型信息产品主要由主箱体、上箱体、系统电源盒、通信盒、调理盒、电子开关盒A、电子开关盒B、电子开关盒C、电缆和相关紧固件等结构构成。此信息产品共有718个零件。信息产品的三维模型爆炸图如图3a所示,该产品渲染后的装配模型如图3b所示。

图3 典型信息产品的爆炸图和渲染模型

典型信息产品的装配采用由底层至顶层和由内至外的方式。首先,装配子部件(系统电源盒、通信盒、调理盒、电子开关盒A、电子开关盒B和电子开关盒C,共6个盒体部件);然后,装配上箱体部件和主箱体部件;最后,完成各个子部件装配后,进行部件级的整体装配。

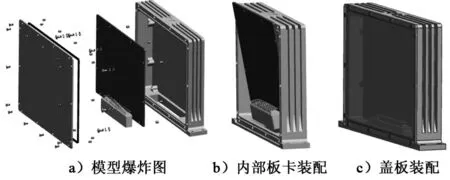

6个盒体部件结构类似,其装配过程也基本一致。盒体部件主要结构为壳体、后盖板、板卡、密封条和紧固件等,盒体部件的装配过程如图4所示。内部板卡无法直接平移安装到盒体内,应保持一定倾斜角度斜插到壳体空内,再将板卡放平并调整到合适位置。与传统二维工艺相比,三维工艺能更真实、直观地展现出此装配细节,使现场操作者更清楚装配过程。

图4 盒体部件装配过程

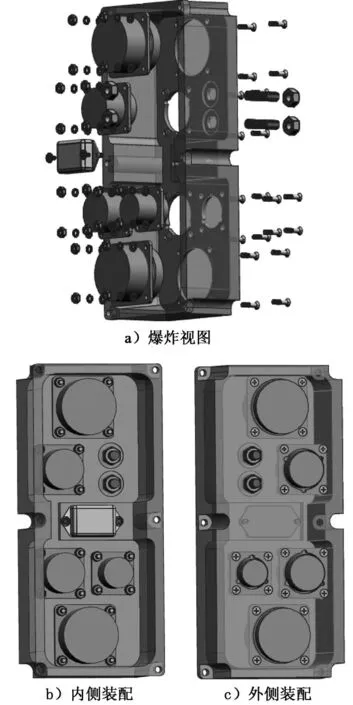

上箱体部件的主要结构为上箱体壳体、插座、EMI滤波器、总线电缆和相应紧固件等。此部件装配过程为先安装5个插座及其配套紧固件,再安装滤波器和2根电缆。上箱体部件的装配过程如图5所示。

图5 上箱体部件的装配过程

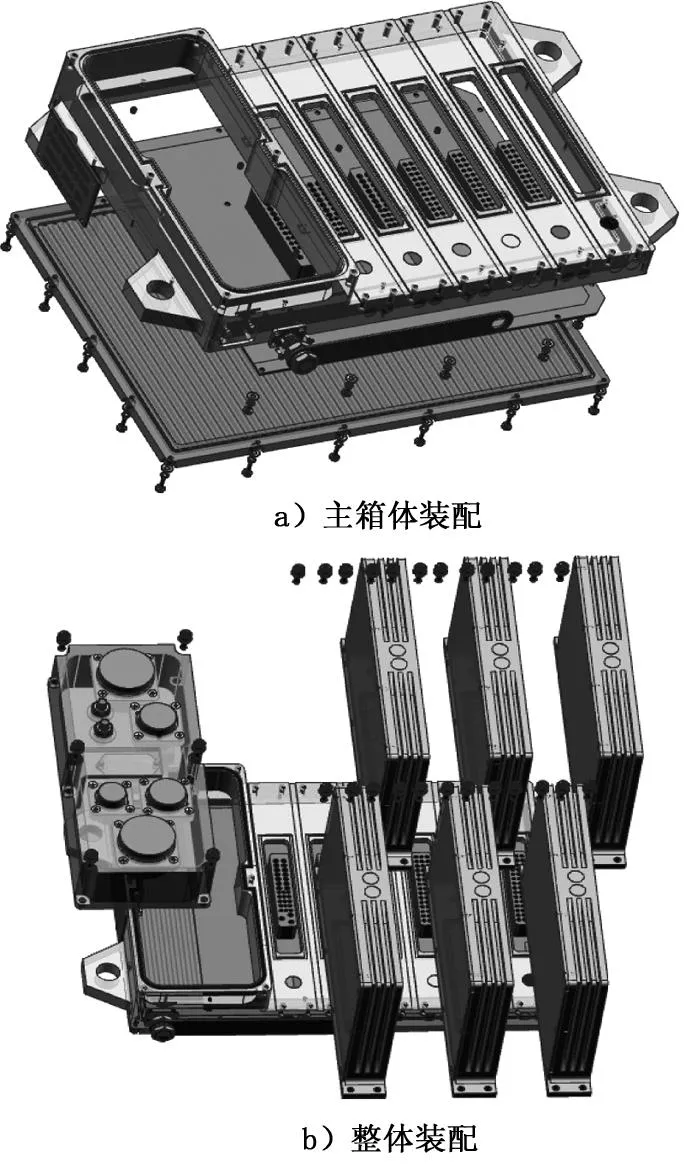

主箱体部件的主要结构为主体框架、电路板、底盖板、标牌、接地柱、接地片和紧固件等。该部件的安装过程为先安装电路板,再安装底盖板,最后安装接地部件和标牌。该产品的主箱体装配如图6a所示。子装配体装配完成后,进行最终的整体装配。典型信息产品的整体装配如图6b所示。

图6 主箱体部件及整体装配图

完成装配运动仿真后,输出装配动画文件,并对视频文件添加技术要求及相应说明。对装配过程中每个工序添加相应的技术要求,并对工序中所涉及到的零件添加文字说明(名称、型号和材料等)。生成的可视化装配工艺应用到产品装配现场,使操作工人更清楚地了解产品的装配过程。

4结语

首先分析了目前防务信息产品制造对数字化装配工艺技术的需求,基于UG工程软件,研究了数字化装配工艺仿真的3个关键技术:模型建立、装配仿真及工艺输出。以典型信息产品装配为例,完成了其装配工艺仿真,并生成了可视化装配工艺动画,为实现产品制造中工艺三维化和装配可视化提供了重要技术支持。

参考文献

[1] 石炳坤,等. 复杂产品数字化装配工艺规划与仿真优化技术研究[J].航空精密制造技术,2014,50(1):46-48.

[2] 梁新平.基于UG7.0的减速箱设计和运动仿真[J].新技术新工艺,2014(2):33-35.

[3] 夏平均,姚英学,李建广,等. 三维数字化装配工艺系统的研究[J].哈尔滨工业大学学报,2005,37(1):36-39.

[4] 刘检华,等.集成化虚拟装配工艺规划系统研究[J]. 中国机械工程,2006,17(23):2486-2491.

[5] 赵岩. 基于UG的装配序列规划[D]. 西安:西安理工大学,2004.

[6] 王达鹏. 基于UG的分布式虚拟装配仿真算法研究[D]. 湘潭:湘潭大学,2014.

[7] 赵萧. XX产品数字化装配工艺仿真研究[D]. 天津:天津大学,2012.

责任编辑郑练

Research on Digital Assembly in Information Products based on UG

HAN Peng, MENG Qingkong, MEN Shiying, GAO Yuefeng

(North Information Control Group Co., Ltd., Nanjing 211153, China)

Abstract:Assembly is an important part in the lifecycle of products. The assembly quality directly affects the cost and the performance of products. Do some research and application on simulation technology of digital assembly in order to improve the assembly quality and efficiency of complex information products. Firstly, some problems are introduced on traditional 2D assembly process and it needs to develop the digital assembly technology. Secondly, technological processes are present on the digital assembly and included three procedures of modeling, assembly simulation and process output. Based on the above process, 3D assembly simulation is done on one information product and visual processes are generated. Provid a crucial technical support on the 3D assembly process, and it has a certain reference significance on the manufacturing enterprises, which are intended to develop the digital assembly technology.

Key words:digital assembly, technology simulation, UG

中图分类号:TH 163

文献标志码:A

收稿日期:2015-09-20

作者简介:韩鹏(1987-),男,工程师,博士研究生,主要从事结构设计、力学分析和工艺仿真等方面的研究。