蠕墨铸铁制动盘灰斑缺陷异常磁痕分析

■ 章文显 万升云 郑小康 钱坤才 杨雯青

蠕墨铸铁制动盘灰斑缺陷异常磁痕分析

■ 章文显万升云郑小康钱坤才杨雯青

摘 要:采用磁粉探伤和渗透检验对制动盘进行探伤检验,分析磁痕显示,对盘体不同部位进行金相分析和对比;分析磁痕成因,蠕化率不均、蠕化剂颗粒大小选择不当和碳当量设计不合理引起盘面组织不均匀,两侧磁导率差异较大,形成异常磁痕。异常磁痕现象属组织不均匀,但盘体近表面球状石墨集聚在一起,数量增多势必降低盘体的热传导性,必须改进和优化工艺,以控制球状石墨的数量。

关键词:蠕墨铸铁;制动盘;灰斑缺陷;磁痕;磁粉探伤;渗透检验

轨道客车用分体式制动盘的外径为φ640 mm,材料牌号为RuT350,生产加工工艺为:铸造→退火处理→粗加工→盘体超声波探伤→精加工。2013年初,发现几批制动盘精加工后,盘面目视可见灰色斑点状缺陷(见图1),对其进行荧光湿法磁粉探伤,发现盘面出现磁粉积聚现象。为了准确判别磁痕,对磁痕部位进行分析、对比、验证,最终确认铸造工艺不当、蠕化率不均、石墨偏析分布、为数不多的球状石墨聚集在一起导致两侧磁导率差异较大是磁痕出现的根本原因。

1 探伤检验

1.1磁粉探伤

(1)仪器:CJE-I型磁轭探伤仪,提升力44.1 N;

(2)荧光磁悬液:ZT-CXY水基荧光罐装磁悬液,磁粉粒度不小于320目;

(3)灵敏度:A1-15/50试片清晰显示。

图1 灰色斑点状缺陷

1.2渗透检验

如果磁粉检验的磁痕显示由铸造裂纹引起,正常情况下,渗透检验应有痕迹显示。对有磁痕显示部位采用局部着色渗透检验。渗透检验结果表明,有磁痕显示部位均无渗透痕迹显示,说明磁痕显示不是因开口缺陷引起,排除磁痕为铸造裂纹缺陷。

2 金相检查

进一步分析磁痕显示,对盘体不同部位进行金相分析和对比,在图1中红色虚线方框部位(磁粉积聚严重程度不同的3个部位)进行金相取样,试样编号为1#、2#、3#。

经金相检查,3个试样的蠕化率、组织和硬度的检测结果见表1,蠕化率、组织见图2—图7。

表1 蠕化率、组织和硬度检测结果

从表1可以看出, 1#、2#、3#试样的蠕化率、组织和硬度均符合技术要求,但3个部位间的蠕化率差异较大,最大蠕化率相差约15%(1#、2#试样之间),存在不均匀现象。

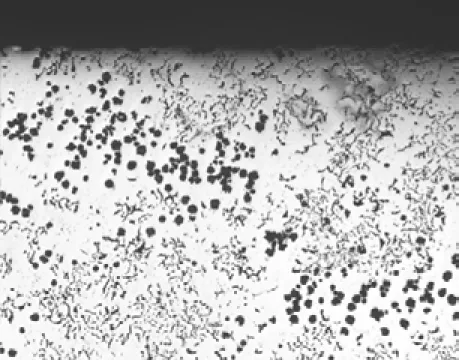

另外,1#试样盘体部位距表面1.5 mm范围存在球状石墨聚集现象(见图8),3#试样盘体部位距表面3 mm范围存在球状石墨聚集现象(见图9),而2#试样盘体部位则未有此现象。说明盘体局部近表面(3 mm范围)存在球状石墨聚集现象,且深浅不一。

3 磁痕成因分析

(1)蠕化率不均。蠕铁制动盘为高蠕化率铸件,在蠕化处理过程中,由于蠕化处理工艺和蠕化剂加入量不当,以及搅拌不充分,使局部区域Mg、RE含量降低,容易在局部形成片状石墨,即形成灰斑。

(2)蠕化剂颗粒大小选择不当。在蠕化处理过程中,由于蠕化剂颗粒偏大,蠕化处理工艺不当和搅拌不充分,蠕化剂比重小,上浮的蠕化剂在铸件表面层局部聚集,形成局部球状石墨团聚,即形成黑斑。

(3)碳当量设计不合理。蠕铁制动盘生产过程中,碳当量设计偏高。在蠕化处理过程中,孕育处理不当,造成石墨漂浮,球状石墨在铸件表面层局部聚集,即形成黑斑。

上述3种原因都会引起盘面组织不均匀,两侧磁导率差异较大,形成异常磁痕。

图2 1#试样约90%蠕化率

图3 1#试样铁素体+约45%珠光体组织

图4 2#试样约75%蠕化率

图5 2#试样铁素体+约45%珠光体组织

图6 3#试样约85%蠕化率

图7 3#试样铁素体+约45%珠光体组织

图8 1#试样球状石墨聚集现象

图9 3#试样球状石墨聚集现象

4 结束语

制动盘盘体表面出现此类异常磁痕现象虽然属于组织不均匀,但盘体近表面球状石墨集聚在一起,数量增多势必降低盘体的热传导性,必须改进和优化工艺,以控制球状石墨的数量。

蠕铁制动盘表面外观存在灰斑时,应对盘面进行磁粉探伤,若发现类似磁痕显示时,需采取有效措施保证蠕铁制动盘质量。

5 参考文献

[1] 李炯辉. 无损检测手册 金属材料金相手册(上册)[M].北京:机械工业出版社,2006.

[2] 王文清,李魁盛. 铸造工艺学[M]. 北京:机械工业出版社,1998.

[3] 任桂香,张益忠. 蠕铁制动盘灰斑缺陷的消除方法[J]. 现代铸铁,2012(3),58-61.

章文显:中车戚墅堰机车车辆工艺研究所有限公司,工程师,江苏 常州,213011

万升云:中车戚墅堰机车车辆工艺研究所有限公司,教授级高级工程师,江苏 常州,213011

郑小康:中车戚墅堰机车车辆工艺研究所有限公司,工程师,江苏 常州,213011

钱坤才:中车戚墅堰机车车辆工艺研究所有限公司,教授级高级工程师,江苏 常州,213011

杨雯青:中车戚墅堰机车车辆工艺研究所有限公司,工程师,江苏 常州,213011

责任编辑 高红义

中图分类号:U260.35

文献标识码:A

文章编号:1672-061X(2016)02-0030-02