机车在役连杆销超声波探伤研究

■ 余海军 王蔚明

机车在役连杆销超声波探伤研究

■ 余海军王蔚明

摘 要:通过对SS7E型机车在役连杆销的超声波探伤检测及断裂分析研究,从连杆销的组装工艺及裂纹的形成等方面找到连杆销断裂原因,改进连杆销的组装工艺,实现在役连杆销不解体超声波检测,避免了裂纹的产生,保证了铁路行车安全。

关键词:机车;连杆销;在役;超声波检测;组装工艺;裂纹;断裂分析

0 引言

2013年9月,兰州铁路局发生了SS7E型机车从动齿轮上的连杆销断裂事故。兰州铁路局非常重视此次事故,立即召集SS7E型机车制造和检修单位相关技术人员召开了事故分析会,并要求对配属在兰州铁路局的所有SS7E型在役机车从动齿轮上面的连杆销进行探伤普查。

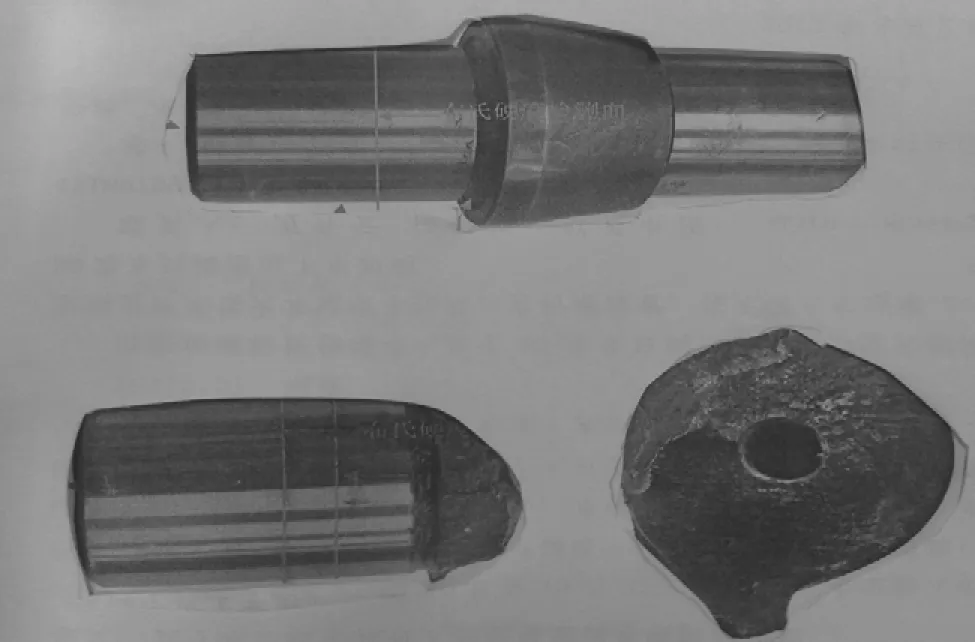

为了不影响机车运行,连杆销的探伤普查需在不解体的情况下实施,给探伤工作带来了一定的困难。如果将连杆销解体,用磁粉探伤很容易发现其表面裂纹,如果连杆销不解体,仅有一小部分外露,不易发现裂纹。通过对断裂的连杆销解剖分析发现,裂纹出现在大端R面的根部圆弧处,无法实施磁粉探伤,如何实施探伤并有效地检测出连杆销上的裂纹成为一个难题。连杆销断裂位置见图1。

图1 连杆销断裂位置

1 连杆销的作用及组装工艺

1.1作用

SS7E型机车传动装置采用一级直齿齿轮传动,把牵引电机输出轴的转矩,通过从动齿轮上的6个连杆销传至六连杆空心轴,再通过主车轮的6个连杆销传到轮对。

电机转矩传递路线:主动齿轮→从动齿轮→连杆销→橡胶关节→连杆→连杆销→橡胶关节→空心轴传动盘→传动盘→橡胶关节→连杆销→连杆→橡胶关节→连杆销→主车轮→车轴→车轮。

制动扭矩传递路线:主车轮→连杆销→橡胶关节→连杆→传动盘→连杆销→空心轴→连杆销→橡胶关节→连杆→橡胶关节→连杆销→从动齿轮→主动齿轮→电机输出轴。

设计优点:双侧弹性六连杆传动保证了系统在振动及曲线运行时尽可能小的动荷载及附加应力,从而获得完善的运动学性能。

1.2组装工艺

正确的组装方式:采用液氮将连杆销冷冻到-98 ℃,然后手工将其放入齿轮装配孔中。在其热胀过程中会出现微小的凸起,此时采用60 t油压机将凸起部分压入,使其与齿轮的齿心严密贴合,其过盈量在2道以内为装配合格。当连杆销过盈量不足,现场也无油压机,使用铜棒敲击的方式将连杆销装入齿轮装配孔中。

2 探伤检测方案

由于受现场空间限制,只能在连杆销的大端柱面和锥面采用超声波探伤。普通探头因近场区的影响无法实施探伤,需采用双晶探头及短前沿探头进行探伤检测。根据现场情况,可供放置探头的部位只有大端10 mm的柱面和20 mm左右的锥面。

为了确定检测方案是否能够发现检测区域的裂纹并确定实际检测所需的探伤灵敏度,根据上述解剖结果,模拟制作一个实物试块,采用线切割方式在连杆销大端R面加工几个不同深度及角度的人工缺陷。为了达到尽可能高的灵敏度,可将人工缺陷的深度加工为0.5 mm、1 mm和2 mm,缺陷角度选择30°及90°,选择制作90°的人工缺陷主要是考虑检测连杆销大端R面根部的横向裂纹(而实际探伤过程中未发现这样的裂纹)。

2.1超声波探头选择

根据实物连杆销的裂损情况分析,结合解剖结果,要检测出如前所述的裂纹,需要使超声波的主声束垂直于裂纹面,检出效果最为理想;从解剖结果来看,裂纹距离连杆销表面约10 mm,常规探头的近场区约40 mm,因此不能采用常规探头进行检测;连杆销的柱面宽度仅10 mm,不能采用斜探头探伤,即便采用小径管探头,最短的前沿也有5 mm。因此,为了有效检出连杆销大端R面的裂纹,考虑采用双晶探头来检测。

双晶探头具有以下优点:

(1)灵敏度高。双晶探头有一发一收2块晶片,发射晶片用发射灵敏度高的压电材料制成,接收晶片由接收灵敏度高的压电材料制成,比单晶探头的灵敏度高很多,对小缺陷的检出非常有利。

(2)杂波少、盲区小。双晶探头的发射和接收分开,消除了发射压电晶片与延迟块之间的发射杂波,同时由于始脉冲未进入放大器,克服了阻塞现象,使盲区大大减小,为检测近表面缺陷提供了有利条件。

(3)工件中近场区长度小。双晶探头采用延迟块,缩短了工件中的近场区长度,对检测非常有利。

由于现场探伤条件的限制,需要设计专用的连杆销超声波探头及专用手柄,这主要出于以下几点考虑:

(1)由于现场探伤空间狭小,探头放置空间非常有限,仅可放置在圆柱面和一部分圆锥面上,探伤时还需覆盖连杆销一周,同时根据对断裂连杆销的解剖分析可以看出,裂纹从大端R面开始扩展,扩展深度10~15 mm,因此,将双晶探头的晶片尺寸设计为6 mm×6 mm,焦距设计为10 mm。

(2)为了克服现场探头移动不方便的困难,在探头外壳的有机玻璃块上镶装2片条形磁铁,可使探头比较牢靠地贴在连杆销上沿着直线移动,防止左右窜动。

(3)由于探头要覆盖连杆销一周,部分位置靠手工很难触及,因此在探头前端加装了一个专用手柄,可以灵活方便地拖拽探头进行移动探伤(见图2)。

2.2实物试块制作

根据实物连杆销裂纹发生的部位和取向,制作模拟裂纹的实物试块,分别制作了与连杆销轴向呈30°和90°角、深度为0.5 mm和1 mm的4个人工缺陷,采用线切割加工而成。

2.3探伤灵敏度校准及实物检测

2.3.1探伤灵敏度校准

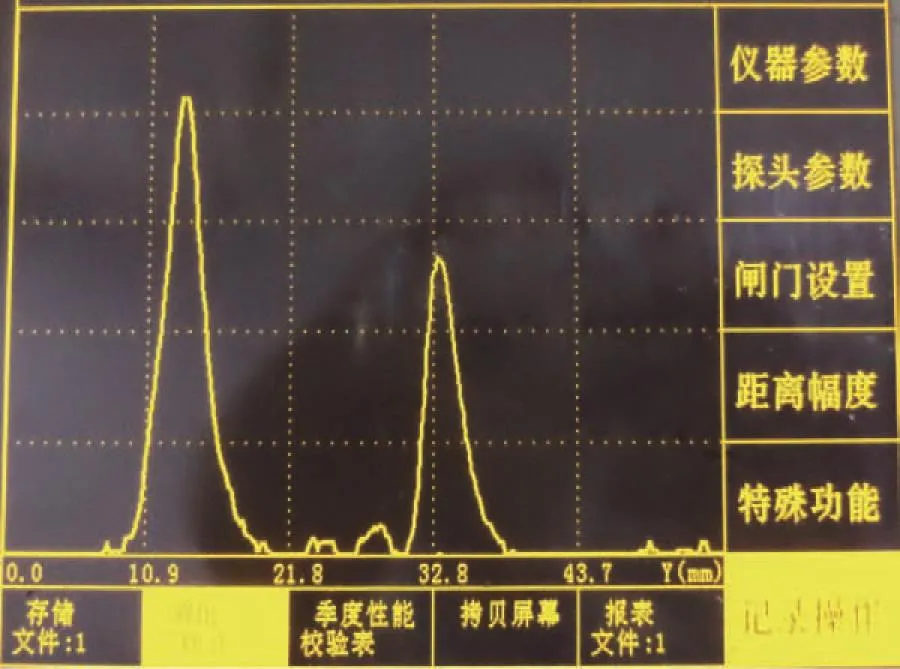

探伤前需对双晶探头和单晶斜探头分别进行测距校准,这里以双晶探头为例进行说明:首先将双晶探头放置在实物对比试块的圆柱面上,采用试块上的φ50 mm中心孔作为基准反射体,将中心孔的一次底波和二次底波的最高反射波分别调整到23 mm和46 mm(见图3),然后将经过校准的双晶探头置于连杆销实物对比试块的大端圆柱面上,前后移动探头,找到深度为0.5 mm或1 mm的人工缺陷,将其最高反射波调整到荧光屏满幅度的80%(见图4)。

2.3.2实物检测

由于现场检测时连杆销表面有油污、锈蚀等杂物,加之受空间狭小等条件影响,实际探伤时耦合差补偿4~6 dB,在此灵敏度下做锯齿形扫查,观察底波前是否有异常波形出现,可以准确地检测出裂纹(见图5)。

图2 连杆销专用探头及手柄

图3 双晶探头测距校准

图5 有裂纹的连杆销波形图

从图5可以看出,裂纹的存在导致底波明显下降,对连杆销进行解剖,发现裂纹位于连杆销大端R面根部圆弧处,与水平线夹角30°,长度15 mm左右。

在现场对连杆销进行超声波探伤的过程中,发现底波前偶尔会出现2个异常反射波,该反射波沿连杆销圆周方向一周都可能出现,且波形位置相对固定,波峰起伏变化不大,初步分析不应是裂纹类反射,波峰不尖锐,波根较宽(见图6)。

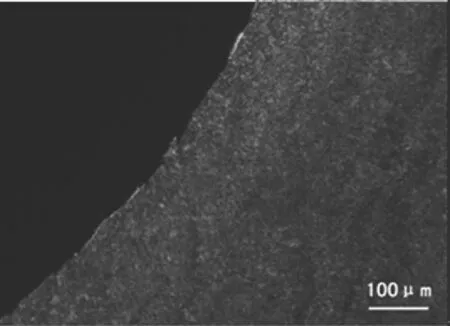

图6中箭头所指为探伤中发现的底波前的异常反射波,波形酷似裂纹波,起波不猛烈,为了确定底波前的异常反射波的产生原因,随机选取1个反射波较高的连杆销解体进行磁粉探伤,磁粉探伤显示有轻微的磁粉聚集,但磁痕比较松散且均匀,随后对连杆销进行解剖取样分析,检测结果显示为索氏体,超声波探伤有异常波形及磁粉探伤磁粉聚集区域未见缺陷,说明该异常波及磁粉聚集不是由于缺陷产生的,目视可以看到该部位有加工刀痕的痕迹,由此可知,此处造成的聚粉现象和超声波显示的异常波形并非真正缺陷。图7为100倍放大镜下观察得到的加工刀痕处的金相组织。

3 断裂原因分析

对裂损的连杆销进行对比分析,图8为连杆销的完好件及断裂件的对比,图9为断裂连杆销的断口形貌,对其中一个断裂的连杆销进行解剖,发现裂纹位于连杆销大端R面根部圆弧处,与水平线夹角30°,长度15 mm左右,呈内八字(见图10)。从断口分析推断,连杆销的裂纹有可能由于装配过程中采用了锤击方式产生的,在机车运行过程中受交变荷载的作用致使裂纹扩展导致连杆销断裂。

图6 底波前的异常反射波

图7 金相组织示意图(100×)

图8 连杆销完好件及断裂件示意图

图9 连杆销断口形貌

图10 断裂连杆销解剖后的形貌

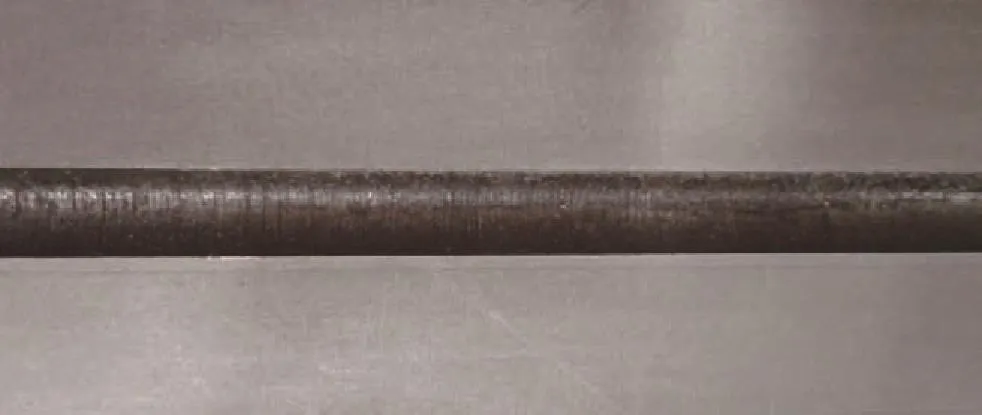

为了证实这个推断是否正确,随机选取采用锤击方式装配的2台车共72个连杆销,利用上述检测方法全部进行超声波探伤,发现有9个连杆销存在缺陷波,随后解体进行磁粉探伤确认,准确率为100%,说明采用锤击方式装配的连杆销在敲击过程中会产生一定的应力,极有可能产生裂纹类缺陷。在随后的机车运行过程中,又受到交变荷载的作用,会使锤击裂纹不断扩展,造成连杆销断裂,直接威胁行车安全。而采用油压机压入方式装配的连杆销由于在装配过程中受力均匀,过盈量适当,不会产生大的应力,因此一般情况下不会产生裂纹类缺陷,在使用过程中也不会在大端R面产生疲劳裂纹。

4 结论

通过以上超声波探伤方法,可以准确可靠地将连杆销大端R面产生的裂纹检出,同时可以根据缺陷反射波的位置及波形特征准确地分辨裂纹波及由于加工刀痕产生的反射波,实现连杆销不解体状态下的超声波检测。在对断裂连杆销进行解剖及装配试验后可知,采用锤击方式装配是连杆销产生裂损的根本原因,因此,正确的组装工艺可以避免连杆销产生应力继而避免产生裂纹。

另外经过现场试验,采用这种方法还可以对新装配好的连杆销进行超声波探伤,以此来判断是否存在裂纹,从而检验装配过程是否满足工艺要求。该技术可应用在类似的连杆销新造和检修状态的超声波检测,可以准确地检测出锤击裂纹及疲劳裂纹,可操作性强,探伤结果准确、可靠,进一步保证了机车行车安全。

5 参考文献

[1] 郑晖,林树青. 超声检测[M]. 北京:中国劳动社会保障出版社,2008.

[2] 夏纪真. 工业超声波无损检测技术[M]. 广州:广东科技出版社,2009.

余海军:中车大同电力机车有限公司技术中心工艺开发部,工程师,山西 大同,037038

王蔚明:中车成都机车车辆有限公司技术中心质量管理部,高级工程师,四川 成都,610091

责任编辑 苑晓蒙

中图分类号:U269

文献标识码:A

文章编号:1672-061X(2016)02-0086-04