掺硼金刚石/硬质合金膜基结合和摩擦磨损性能的研究

唐晓龙,徐 锋,徐俊华,叶 鹏,吴海兵,左敦稳

(1. 南京航空航天大学 机电学院,南京 210016; 2. 淮阴工学院 数字化制造技术实验室,江苏 淮阴 223003)

掺硼金刚石/硬质合金膜基结合和摩擦磨损性能的研究

唐晓龙1,徐锋1,徐俊华1,叶鹏1,吴海兵2,左敦稳1

(1. 南京航空航天大学 机电学院,南京 210016; 2. 淮阴工学院 数字化制造技术实验室,江苏 淮阴 223003)

摘要:金刚石刀具涂层在碳纤维复合材料等难加工材料高效加工方面有着广阔的应用前景。在热丝化学气相沉积系统通过气体掺硼,在硬质合金表面制备了掺硼金刚石涂层。通过SEM、Raman以及压痕测试对涂层的表面形貌、成分和膜基结合性能进行了测试和分析;对涂层进行了摩擦磨损实验,研究了涂层不同环境温度下的摩擦系数及磨损率。结果表明,适量的硼掺杂可以细化金刚石晶粒,提高膜基结合力,降低摩擦系数并提高耐磨性,掺硼金刚石磨损率随温度的升高而增大,本文合适的掺硼浓度为3×10-3。

关键词:掺硼金刚石;硬质合金;结合力;摩擦磨损

0引言

硬质合金与CVD金刚石涂层的结合,使刀具既表现出金刚石高的硬度和耐磨性,也表现出硬质合金本身良好的抗冲击性和强韧性,是加工高硅铝合金、金属基复合材料、有色金属、纤维增强聚合物层压制品等材料的有力工具[1]。近年来掺杂金刚石膜得到了广泛研究,常用掺杂元素有硼、氮、磷等。掺硼金刚石(boron-doped diamond,BDD)是在生长过程中动态引入硼元素从而制备的一种金刚石,由于硼原子的引入可以使金刚石的电阻率降低并成为半导体材料,重硼掺杂金刚石甚至具有超导性质,因此在微电子及电化学领域有较多研究[2-3],并得到了广泛的应用,相比而言,BDD涂层在刀具应用方面的研究较少。

姚成志等[4]通过液体掺硼的方式,采用偏压增强热丝化学气相沉积(hot filament chemical vapor deposition,HFCVD)法在硬质合金表面制备了BDD涂层,并用此刀具进行了切削实验,结果表明适量的硼掺杂可有效抑制刀具表层钴扩散,使涂层刀具的切削性能显著改善。气体掺硼是将含硼气体直接混入反应气体中,与液体掺硼相比,其优势在于可以精确地控制硼掺杂量,且掺杂比较均匀。

研究涂层的摩擦磨损性能对预测涂层刀具寿命、提高加工质量具有重要的意义。诸多学者[5-8]对不同气体环境、载荷、摩擦条件下的未掺杂CVD金刚石涂层的摩擦磨损性能进行了研究,然而关于BDD涂层摩擦磨损性能方面的研究较少。Liang Wang等[9]研究了硼掺杂和硅掺杂对金刚石生长、摩擦磨损性能以及切削性能的影响,认为硼掺杂可以降低金刚石涂层摩擦系数和磨损率,提高刀具切削性能,此文仅研究了固定浓度BDD涂层的常温摩擦磨损性能,并没有研究掺硼浓度、摩擦温度等因素的影响。

本文采用HFCVD的方法,通过气体掺硼方式在硬质合金刀片衬底上沉积BDD涂层,研究了掺硼浓度对金刚石涂层质量及膜基结合性能的影响,对不同掺硼浓度、不同温度下掺硼金刚石涂层的摩擦系数、磨损率等摩擦磨损特性进行了探究,并与其它涂层材料进行了对比。

1实验

衬底材料选用含钴量10%(质量分数)的硬质合金平面铣刀片,经过砂纸打磨、酸碱两步法、超声植晶等预处理工艺后,放入热丝CVD设备中沉积金刚石,采用乙硼烷作为硼源,反应气体为甲烷和氢气,具体的工艺参数如表1所示。

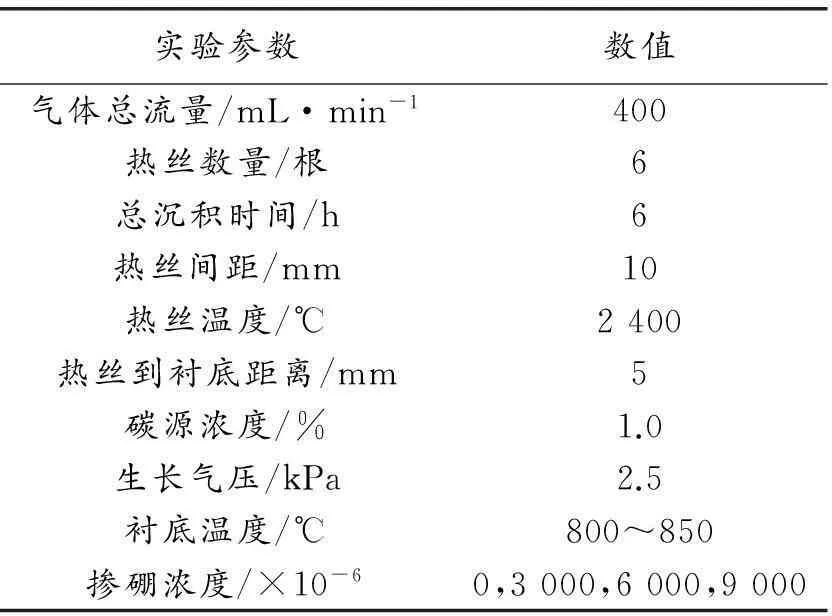

表1 BDD涂层沉积工艺参数

采用JSM 6360LV型扫描电子显微镜(SEM)观察BDD涂层的表面形貌,采用LABRAM-HR型拉曼(Raman)光谱仪分析涂层结构特征,采用压痕法评价膜基结合性能,设备为THR-150型手动洛氏硬度计,载荷1 500 N。摩擦磨损实验设备采用HT-1000型高温摩擦磨损试验机,对磨材料选择直径Ø6 mm的氮化硅(Si3N4)陶瓷球。摩擦副形式为球盘摩擦,润滑条件为干摩擦,载荷5 N,摩擦半径2 mm,滑动速度为16.88 m/min,实验温度分别为25 ℃(室温),300,600 ℃,摩擦时间为120 min。采用Nano Map 500LS型三维形貌仪测量磨痕截面积等参数并计算磨损率。

2结果讨论

2.1BDD涂层形貌及质量分析

图1为不同掺硼浓度的金刚石表面电镜形貌图。

图1不同掺硼浓度的金刚石SEM形貌

Fig 1 Surface morphologies of boron-doped diamond films at different boron doping levels

图1(a)为未掺硼金刚石,晶粒尺寸4~5 μm;图1(b)掺硼浓度为3×10-3,可以看到晶粒明显细化,尺寸多在2~3 μm,只有少数竞争生长较快的晶粒尺寸约4 μm;图1(c)掺硼浓度为6×10-3,可以看到晶粒尺寸更小,约为2 μm,二次形核现象非常明显;图1(d)掺硼浓度为9×10-3,晶粒尺寸1 μm左右,呈不规则形状,晶粒比较疏松,有较多孔隙,涂层质量较差。由此可见,适量的硼掺杂可以使金刚石涂层的晶粒得到细化,粗糙度变小,提高涂层质量。

图2为不同掺硼浓度的金刚石拉曼光谱图。图2(a)为典型的常规CVD金刚石拉曼光谱图,在1 337.63 cm-1处出现金刚石特征峰,1 584.51 cm-1处出现非金刚石碳拉曼宽峰,其强度相对较低;掺硼浓度为3×10-3时,金刚石特征峰向低波数位偏移[10-11],出现在1 328 cm-1处,强度有所下降,但金刚石特征峰与非金刚石碳拉曼宽峰的峰高比Id/In依然较高,金刚石峰失去对称性,同时可以发现在500和1 200 cm-1左右出现了比较明显的峰,这是掺硼金刚石拉曼光谱的典型特征,是由Fano效应引起的[12];图2(c)为掺硼浓度6×10-3的拉曼光谱图,金刚石峰偏移到1 315 cm-1附近,且强度变得更低,非晶碳的峰强度有所升高,涂层质量有所下降;当掺硼浓度升高到9×10-3时,已经检测不到明显的金刚石峰,出现较明显的石墨D峰和G峰,基本可以推断涂层成分大多为石墨,这与电镜显示的结果保持一致。

图2 不同掺硼浓度的金刚石拉曼图

Fig 2 Raman spectra of BDD films under different boron doping levels

2.2BDD涂层的膜基结合性能分析

表2给出了两组在1 500 N的载荷下不同浓度掺硼金刚石涂层的压痕形貌。未掺硼金刚石涂层压坑半径较大,涂层碎裂也比较严重,说明涂层结合力较差,主要原因一方面两步法预处理后留下的缺钴疏松层降低了基体表面的强度;另一方面深层钴的扩散导致界面处存在少量石墨成分,导致结合力的降低;3×10-3的BDD涂层压坑半径较小,涂层没有出现大规模的脱落现象,只在压坑周围有小块崩裂,表现出了很好的膜基结合力,可见适量的硼掺杂有助于膜基结合性能的提高,其主要原因是硬质合金基底表面硼钴化合物的生成起到了钝化钴的作用[13],可以有效阻止高温下基体深层钴的二次扩散,从而有效减少界面处非金刚石相的含量,硼钴化合物的线膨胀系数(510-6/℃~8×10-6/℃,单质钴:1.2×10-5/℃)更接近于金刚石(1.2×10-6/℃),可以减小热应力,其强度也比钴要高,这无疑都会提高金刚石薄膜的质量。另一方面,基体表面适量的非晶碳的产生,由于其相对于金刚石有较小的弹性模量和较大的热膨胀系数,可以在一定程度上缓解金刚石晶粒之间的相互作用。当硼的含量适中时,掺杂的硼原子可以聚集在金刚石晶粒之间缓冲薄膜内应力,硼原子具有共价键结构和较短的原子间距也使得硼原子比较容易以取代金刚石晶格或填补金刚石晶格空隙的形式进入,从而降低了金刚石薄膜内的压应力[14]。掺硼浓度分别为6×10-3和9×10-3的涂层结合力最差,这说明掺硼浓度并不是越高越好。在高的掺硼浓度下,硼原子可能会和氢原子结合形成硼氢化合物[10],使得从反应气氛中氢原子减少,此时硼原子对金刚石的催石墨化作用将会超过氢原子对石墨的刻蚀速率,造成薄膜中石墨与非晶态碳等杂质的增加,而间隙的硼原子也能促进晶粒间sp2相的生成,从图2中Raman光谱1 530~1 580 cm-1附近的石墨峰的强度可以反映石墨相含量的增加。同时,大量的非金刚石成分在金刚石薄膜和刀具基体界面上富集,相当于在两者的界面区形成一个弱中间相,引起金刚石晶格的膨胀和畸变,增加杂质和sp2相,以致损害了金刚石涂层的机械强度和附着强度,使得涂层与刀具基体的结合力变低。

表2 不同浓度掺硼金刚石涂层的压痕形貌

2.3BDD涂层的摩擦磨损特性

2.3.1掺硼浓度对BDD涂层摩擦磨损特性的影响

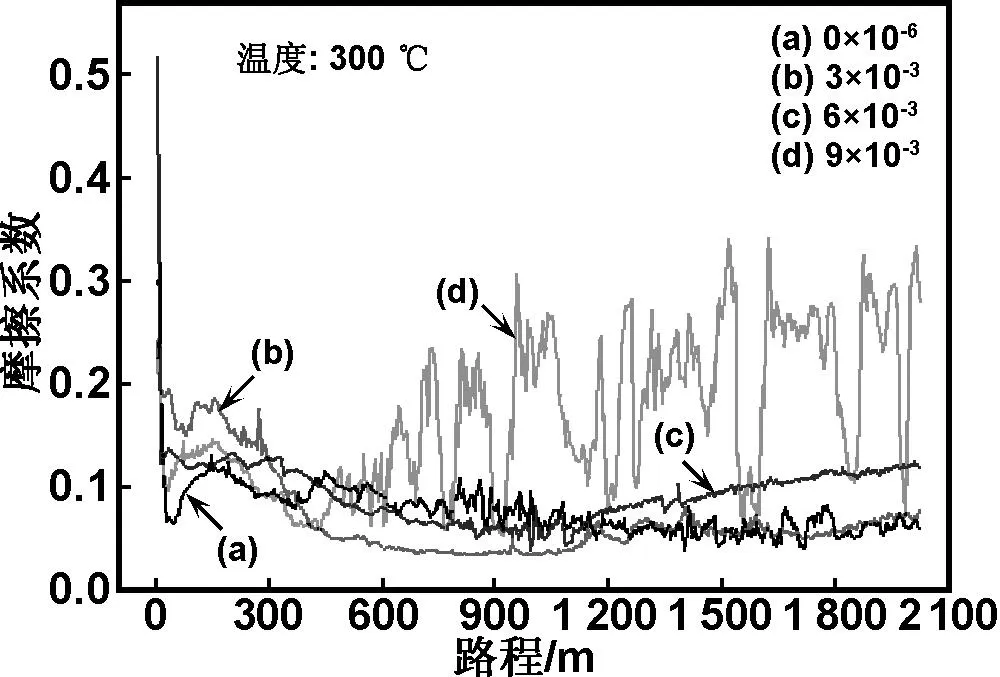

图3为300 ℃高温下不同浓度的掺硼金刚石涂层摩擦系数曲线。可以看到前20 min摩擦系数都不太稳定,且摩擦系数值相对较高,在较大范围内变动;20~70 min期间,浓度为0、3×10-3、6×10-3的BDD涂层的摩擦系数曲线较平稳;整个实验过程中,9×10-3的BDD涂层摩擦系数很不稳定,这是因为涂层中石墨成分较多,石墨在300 ℃时的摩擦系数约为0.4[15],与金刚石的摩擦系数相差较大,涂层成分的不均匀性导致摩擦不平稳。

图4显示的是平均摩擦系数和磨损率,对比发现3×10-3浓度的BDD涂层平均摩擦系数最低,9×10-3的BDD涂层平均摩擦系数最高。随着浓度的提高,平均摩擦系数呈先下降后上升的趋势,这是因为适量的硼掺杂可以减小涂层表面粗糙度,另外硼原子的引入具有一定的减磨作用,但是掺硼浓度过高时,非金刚石碳含量增加,涂层变得不均匀,会导致摩擦系数升高。3×10-3的BDD涂层相比于未掺硼金刚石涂层磨损率减少了近3/5,这是因为硼原子填补了金刚石的晶体缺陷,使其晶体结构更为致密,耐磨性得到增强。另外,掺硼金刚石中的C—B键键能大,强度更高更耐磨。6×10-3和9×10-3的金刚石涂层磨损率相近,约为3×10-3的4倍,这是因为涂层内软质相含量较高,强度较低,因此磨损率较大。

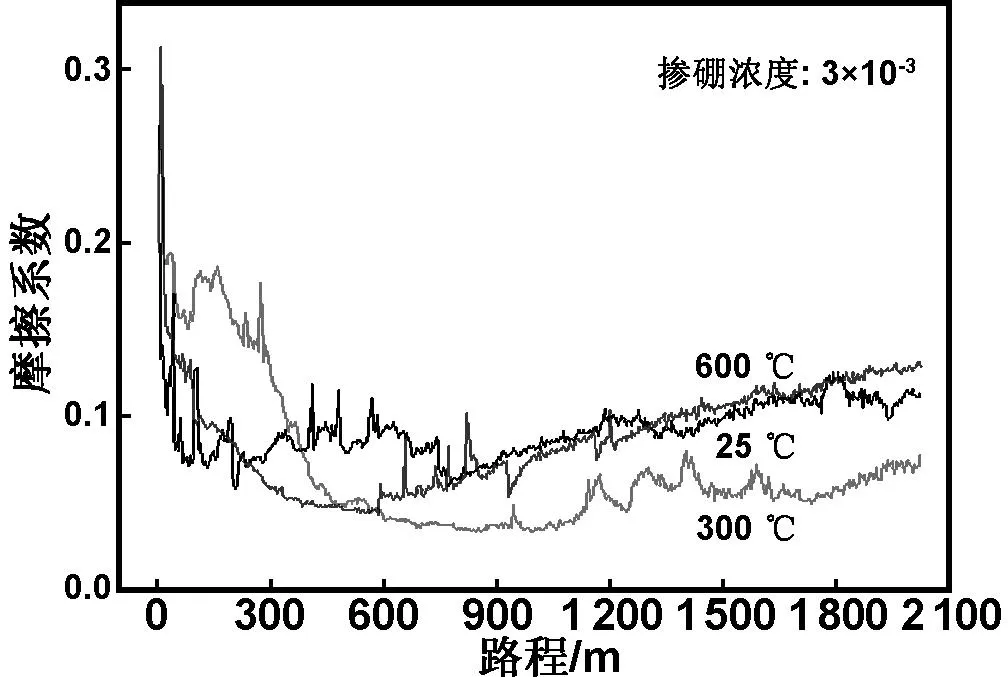

图5为3×10-3浓度的BDD涂层分别在25 ℃(室温),300,600 ℃下的摩擦系数曲线,可以看到室温下很快进入稳定磨损阶段,摩擦系数曲线比较稳定;300 ℃下在开始阶段摩擦系数较高,随着磨损的进行,摩擦系数有大幅下降并稳定在0.05~0.08之间;600 ℃下摩擦系数先下降再上升。

图3 不同掺硼浓度BDD涂层的摩擦系数曲线

Fig 3 Friction coefficient curves of BDD films under different boron doping levels

图4不同掺硼浓度BDD涂层的平均摩擦系数与磨损率

Fig 4 Average friction coefficients and wear rate values of BDD films under different boron doping levels

图5 不同温度下BDD涂层的摩擦系数曲线

Fig 5 Friction coefficient curves of BDD films at different substrate temperatures

2.3.2温度对BDD涂层摩擦磨损特性的影响

图6为不同温度下的平均摩擦系数和磨损率。可以看到,300 ℃下平均摩擦系数最小,室温下平均摩擦系数最大,这可能是由于一定程度的温升有利于涂层中的润滑相更好地发挥减摩作用,而温度过高时会导致涂层中石墨相的增加,摩擦系数增大。室温下的磨损率非常低,300 ℃时磨损率略微增大,而600 ℃时磨损率急剧上升,说明高温下的磨损非常严重。分析认为,室温与300 ℃时磨损率相差不大的原因在于BDD涂层在300 ℃的环境下仍具有较高稳定性,实际上,此时摩擦接触区域的温度比实际测量得到的300 ℃要高100~200 ℃,和一般切削加工区域的温度相近,而此时涂层磨损率只有少量增加,说明该涂层可以满足一般切削加工的需求。而600 ℃以上局部高温会导致金刚石向sp2碳的转变,涂层性能恶化,致使磨损率急剧增大。

图6不同温度下BDD涂层的平均摩擦系数和磨损率

Fig 6 Average friction coefficients and wear rate values of BDD films at different substrate temperatures

3结论

(1)高钴硬质合金经酸碱两步法后沉积掺硼金刚石,适量硼掺杂不仅可以细化金刚石晶粒,而且还能钝化钴在金刚石生长过程中的催石墨化作用,减小涂层内应力,提高膜基结合力。

(2)适当掺硼量在细化金刚石晶粒的同时,还可以减小涂层摩擦系数和磨损率,从而提高涂层的耐磨性能,本文合适的掺硼浓度为3×10-3。

(3)适量掺硼金刚石涂层的磨损率随着温度的升高逐渐增大,在300 ℃时,具有较小的摩擦系数和磨损率,可以满足一般切削加工的需求。

参考文献:

[1]Xue Hongguo. Research on deposition of high quality diamond film on cutting tools with complex shape and their cutting performance [D]. Shanghai:Shanghai Jiaotong University, 2007. 7-8.

薛宏国. 高性能复杂形状金刚石薄膜涂层刀具的制备与切削试验研究[D].上海:上海交通大学,2007.7-8.

[2]Zou Y S, Li Z X, Yang H. Microstructure and field electron emission properties of boron doped diamond films[J]. Surface Engineering, 2011, 27(4):294-299.

[3]Wei Junjun, He Qi, Gao Xuhui, et al. Study of boron-doped diamond film[J]. Journal of Synthetic Crystals, 2007, 36(3): 569-572.

魏俊俊,贺琦,高旭辉等. 硼掺杂金刚石薄膜研究[J].人工晶体学报, 2007, 36(3): 569-572.

[4]Yao Chengzhi, Sun Fanghong, Zhang Zhiming, et al. Fabrication and cutting performance of boron-doped diamond coating inserts [J]. Journal of Shanghai Jiaotong University, 2008, 05:739-743.

姚成志,孙方宏,张志明,等. 掺硼金刚石薄膜涂层刀具的制备及试验研究[J].上海交通大学学报, 2008, 05:739-743.

[5]Shen Bin, Sun Fanghong, Zhang Zhiming. Tribological properties of diamond films in water lubricated environment [J]. Tribology, 2008, 02:112-117.

沈彬,孙方宏,张志明. CVD金刚石薄膜在水润滑条件下的摩擦磨损性能研究[J]. 摩擦学学报, 2008, 02:112-117.

[6]Abreu C S, Oliveira F J, Belmonte M, et al. CVD diamond coated silicon nitride self-mated systems: tribological behavior under high loads[J]. Tribology Letters, 2006, 21(2): 141-151.

[7]Erdemir A, Halter M, Fenske G R, et al. Friction and wear mechanisms of smooth diamond films during sliding in air and dry nitrogen [J]. Tribology Transactions, 1997, 40 (4): 667-675.

[8]Perle M, Bareiss C, Rosiwa l S M, et al. Generation and oxidation of wear debris in dry running tests of diamond coated SiC bearings[J]. Diamond and Related Materials, 2006, 15: 749-753.

[9]Wang L, Lei X, Shen B, et al. Tribological properties and cutting performance of boron and silicon doped diamond films on Co-cemented tungsten carbide inserts[J]. Diamond and Related Materials, 2013, 33:54-62.

[10]Ferreira N G, Abramo F E, Corat E J, et al. Residual stresses and crystalline quality of heavily boron-doped diamond films analyzed by micro-Raman spectroscopy and X-ray diffraction[J]. Carbon, 2003, 41(6): 1301-1308.

[11]Ferreira N G, Abramo F E,Corat E J, et al. Stress study of HFCVD boron doped diamond films by X-ray diffraction measurements[J]. Diamond and Related Materials, 2001, 10(3-7): 750-754.

[12]Ager III J W, Walukiewicz W, McCluskey M, et al. Fano interference of the Raman phonon in heavily boron-doped diamond films grown by chemical vapor deposition[J]. Applied Physics Letters, 1995, 66(5): 616-618.

[13]Kalss W, Bohr S, Haubner R, et al. Influence of boron on diamond growth on WC-Co hardmetals[J]. International Journal of Refractory and Hard Metals, 1996, 14(1-3): 137-144.

[14]Ferreira N G,Abramo F E, Co rat E J, et al. Residual stresses and cry stalline quality of heavily boron-doped diamond films analysed by micro-Raman spectroscopy and X-ray diffraction[J]. Carbon, 2003, 41(6):1301-1308.

[15]Ge Zhide. Research on friction and wear property of the friction materials with several carbon filler materials [D]. Shanghai: East China University of Science and Technology, 2011. 38-39.

葛志德. 几种碳材料对制动摩擦材料性能影响的研究[D].上海:华东理工大学, 2011. 38-39.

Adhesive and tribological properties of boron-doped diamond films on cemented carbide

TANG Xiaolong1, XU Feng1, XU Junhua1, YE Peng1, WU Haibing2, ZUO Dunwen1

(1. College of Mechanical and Electrical Engineering, Nanjing University of Aeronautics & Astronautics,Nanjing 210016, China;2. Key Laboratory of Digital Machining Technology, Huaiyin Institute of Technology,Huaiyin 223001, China)

Abstract:Diamond coated cutting tools have wide application potentials in the high-performance machining of difficult-to-machine material such as carbon fiber composites. In this paper, boron-doped diamond films were prepared on WC-Co cemented carbide inserts using hot filament chemical vapor deposition (HFCVD) technique in the mixture of B2H6, H2 and CH4. The surface morphology, quality and adhesive strength of BDD films were characterized by the scanning electron microscopy, Raman spectra and Rockwell-C indentation, respectively. The tribotests were carried out to study the coating coefficient of friction and the wear rate under different temperatures. The proper boron level will refine the diamond grain size. The adhesion between coating and substrate can improved at the B/C ratio of 3×10-3. Furthermore, the friction coefficient can be reduced and the wear resistance can be improved at this boron concentration. The wear rate increases with increasing temperature under an appropriate boron doping level.

Key words:boron-doped diamond; cemented carbide; adhesion; friction and wear

DOI:10.3969/j.issn.1001-9731.2016.03.033

文献标识码:A

中图分类号:O484

作者简介:唐晓龙(1989-),男,安徽宣城人,在读硕士,师承徐锋教授,从事超硬膜及工具技术研究。

基金项目:国家自然科学基金资助项目(51575269);浙江省工具刃具重点实验室开放基金资助项目(ZD2012-05);南京航空航天大学机电学院研究生创新基地开放基金资助项目(ykfjj20150507)

文章编号:1001-9731(2016)03-03181-05

收到初稿日期:2015-04-09 收到修改稿日期:2015-07-28 通讯作者:徐锋,E-mail: xufeng@nuaa.edu.cn