长距离500 kV电缆线路交接试验研究及应用

朱占巍,关首峰,夏荣,王唯,王昱力,胡进辉,鞠力,任雪桂,舒彬

(1.国网北京市电力公司,北京 100031;2.中国电力科学研究院,湖北武汉 430074;3.北京电力经济技术研究院,北京 100055)

长距离500 kV电缆线路交接试验研究及应用

朱占巍1,关首峰1,夏荣2,王唯1,王昱力2,胡进辉1,鞠力3,任雪桂3,舒彬3

(1.国网北京市电力公司,北京100031;2.中国电力科学研究院,湖北武汉430074;3.北京电力经济技术研究院,北京100055)

摘要:从工程实际实施的角度出发,对国内外现有耐压试验标准进行了对比分析,综合考虑检测效果、理论研究成果、试验设备能力、工程实际情况和社会经济效益等多方面因素,提出了采用混联方式实现长距离500 kV电缆线路工程变频耐压试验的检测方法,同时,提出了变频谐振耐压过程中同步开展分布式局部放电检测的方法,可满足500 kV长距离交联电缆线路耐压过程中的局部放电分布式同步检测。在北京海淀500 kV电缆工程中,实施完成了世界上首次1.7 U0/ 60 min条件下500 kV长距离交联电缆线路变频谐振耐压与分布式局部放电同步检测的现场试验应用,有效地支撑了海淀500 kV电缆线路的交接试验。

关键词:500 kV电缆;变频谐振耐压;分布式局部放电检测;1.7 U0;交接试验

Project Supported by Technology Project of the State Grid Corporation of China in 2014: Test Technology of Variable Frequency Resonant Voltage Withstand Synchronized with Partial Discharge Detection and its Application for 500 kV XLPE Power Cables.

随着城市用电负荷快速增长、土地资源日益紧张、市容环保要求不断提升,如北京、上海、广州等国内特大城市正在规划、实施或已采用500 kV交联电缆取代架空线来构建超高压地下输电网[1]。其中,北京海淀500 kV送电工程是近年来北京电网建设的重点工程,工程主体为架空线与电缆混合线路,其中交联电缆部分为双回路,路径长度约6.7 km,采用隧道敷设、交叉互联接地方式,是目前北京地区城网中电压等级最高的电缆输电线路工程,也是全国首条采用国产化设备的500 kV电缆线路。本工程的建设完成将优化北京西部地区电网结构,完善北京500 kV环网架构。

500 kV交联绝缘电缆及其附件构成的电缆线路承担了城市大容量电能输送的重任,其运行可靠性十分重要。500 kV电缆及其附件在出厂前虽经历了严格的试验检测,但由于电缆及其附件组成完整电缆系统的二次生产过程中,如设备运输、电缆敷设、附件安装等,可能会引入新的缺陷,必须通过现场交接试验来考核、验证电缆线路的完整性和电缆敷设及附件敷设、安装质量。

然而由于国内500 kV电缆设备在城市电网中刚刚开始使用,目前只有上海地区运行有两回进口的500 kV交联电缆线路,在500 kV交联电缆线路建设、施工和试验方面经验不足,因此面临着诸多共性和难点问题:由于工作场强更高,220 kV及以下电压等级电缆中相同的缺陷,在500 kV电缆线路中更易引发事故;随着工作电压的增高,电缆本体与附件的设计以及安装配合质量控制要求更为苛刻;长距离、大截面500 kV电缆线路耐压中负载电容量大和现有耐压设备输出电压与容量受限矛盾突出,交接试验手段欠缺。

本文首先调研国内外交接试验相关标准与应用现状,并研究分析了交流耐压试验对交联电缆绝缘的影响与同步局部放电检测必要性及检测方式,同时,针对长距离、大截面500 kV电缆线路的参数特点,着重研究了耐压试验三大参数的选取界定、耐压试验设备的混联方法与分布式局部放电的同步检测方法;经理论技术分析研究、仿真计算、试验系统构建与模拟验证试验相结合的比对、论证,最终提出了大电容量500 kV交联电缆线路交流变频谐振耐压与分布式局部放电同步检测试验的技术方案及实施方法,并成功应用到北京海淀500 kV具体工程的现场交接试验中,取得了良好的应用效果。

1 500 kV电缆交接交流耐压试验方式的确立

国内外有关绝缘击穿的研究表明:交联聚乙烯电缆正常绝缘的试品,其击穿电压都相当高,即使其平均击穿电压水平也显著高于交接试验电压。交接耐压试验的目的就是通过在电缆线路绝缘结构上施加交流电压,使电缆线路中存在的绝缘薄弱区域也承受一定的电场强度,并且最终使含有缺陷的电缆线路发生击穿或产生局部放电考核线路安装质量。

1.1现有交流耐压试验方式

1.1.1振荡波耐压试验

振荡波耐压试验的原理是首先对被试电缆充电蓄能,然后通过球隙或电力电子开关对电抗器放电,在电缆上产生一个幅值随时间衰减的振荡波来检测电缆线路中存在的缺陷。振荡波耐压试验方法是1990年国际大电网会议第21-09工作组推荐的适用于高压聚合物绝缘电缆敷设后试验的新方法。经验表明,对于中低压电缆,振荡波耐压试验的效果优于直流耐压试验,在试验过程中不会产生新的缺陷。但是同交流耐压试验相比,电缆缺陷在振荡波电压下的击穿值较高,发现缺陷的能力也不如交流耐压试验。

1.1.2工频(调感)串联谐振耐压试验

工频串联谐振的原理是利用调感式电抗器与被试电缆线路串联构成谐振电路,试验时通过改变电抗器线圈和铁芯之间的间距调节电感值,使试验回路达到谐振状态。虽然与传统的试验变压器相比,工频串联谐振试验系统大大减少了电源容量,并且电缆试验电压频率与运行情况具有最好的等效性,但是由于调感式电抗器体积和重量巨大,不便于运输,给现场试验带来很大困难,所以该试验方法主要用于实验室条件下,在超高压电缆线路现场交接试验中难以用到。

1.1.3变频谐振耐压试验

变频谐振耐压试验系统出现于20世纪70年代末,用于GIS的现场试验,随后用于高压电缆线路的现场交接试验。其工作原理是:用电抗器和被试电缆组成串联谐振主回路,由变频器调节励磁变压器输入的电压频率使得主回路达到谐振状态。与传统工频耐压试验设备相比,变频串联谐振设备具有体积小重量轻的特点,同等容量的设备重量仅为试验变压器的1/20~1/15,适合运输和现场试验。变频谐振设备与工频谐振设备相比还具有品质因数高的优点,同时在低频区间由于被试电缆的容抗的降低也进一步降低了试验的输入功率。

1.1.4系统电压空载试验

IEC 60840和IEC 60627标准明确规定,作为替代的试验方法,可以对安装后的高压及超高压电缆线路施加系统相对地电压U0进行交接试验。但是国际大电网WG21.09工作组组织的研究表明,对于某些用高于U0的交流电压能可靠检出的缺陷,在工频交流电压U0下历时7 d也难以发现。另外,被试电缆线路受所在电网架构的影响,某些情况下也不适合开展系统电压空载试验。因此该方法只建议在不具备更高交流电压条件的情况下使用。

据文献统计,从1998年至2012年国内外345 kV~500 kV超高压挤出绝缘电缆线路的交接耐压试验中,采用系统电压空载耐压方式的线路有3回,其中400 kV 1回,500 kV 2回;采用变频谐振耐压方式的线路有16回,其中345 kV 4回,400 kV 6回,500 kV 6回;最高试验电压为1.7Uo及以上且持续时间占试验总时间比例最大的线路有5回,其中345 kV 1回,400 kV 3回,500 kV 1回;最高试验电压达到1.2 Uo~1.65 Uo且持续时间占试验总时间比例最大的线路有8回,其中345 kV 3回,400 kV 2回,500 kV 3回;最高试验电压为1.1Uo的线路有2回,全为500 kV。

1.2变频谐振耐压试验参数选取

交联电缆的现场交流耐压试验标准有多种,如CIGRE WG21技术指导文件[2]、IEC标准[3]、GB 50150标准[4]、Q/GDW 512标准[5],然而这些标准规定的试验技术参数不统一,特别是试验电压幅值、持续耐压时间有较大偏差。交接交流耐压试验属于工业性试验性质,现场试验条件不可能很严格,影响因素较多,试验结果判定以“绝缘未击穿、通过或绝缘击穿、不通过”作为判据。因此,需结合现场交联电缆安装质量缺陷的常见类型,分析试验频率、电压和时间等参数的选取,使之既要达到现场检验电缆敷设及附件安装质量的目的,又要提高考核效率,降低试验对绝缘的潜在损伤影响。

1.2.1现有试验标准

国际大电网工作会议工作组于1995年发布的《高压交联绝缘电缆交接验收试验建议导则》推荐采用交流试验,在放电机理不发生重大变化的条件下,建议试验电压频率范围为30~300 Hz,耐压时间为60 min。CIGRE WG21技术指导文件推荐30~300 Hz耐压试验参数要求见表1。

表1 CIGRE WG21推荐的30~300 Hz耐压试验参数Tab. 1 30~300 Hz parameter of the voltage withstand test recommended by CIGRE WG21 kV

IEC 60502、IEC 60840等标准也要求对交联电缆做交流耐压试验,且在2011年发布的IEC标准草案IEC62067中规定150~500 kV交联电缆敷设后只能作交流耐压试验,建议试验电压频率范围为20~300 Hz,耐压时问为60 min。IEC标准推荐的20~300 Hz耐压试验参数见表2。

表2 IEC标准推荐的20~300 Hz耐压试验参数Tab. 2 20~300 Hz parameter of the voltage withstand test recommended byIEC kV

国内业界高度认同对交联电缆采用交流耐压试验。2006年GB 50150《电气装置安装工程电气设备交接试验标准》明确规定35 kV及以上交联电缆应采用20~300 Hz交流耐压试验,并给出了不同电压等级交联电缆的耐压标准(如表3所示)。

表3 GB 50150标准推荐的20~300 Hz耐压试验参数Tab. 3 20~300 Hz parameter of the voltage withstand test recommended by GB 50150 kV

国家标准GB/T22078.1-2008《额定电压500 kV (Um=550 kV)交联聚乙烯绝缘电力电缆及其附件试验方法和要求》中规定了3种试验标准。即根据实际试验条件,施加320 kV或493 kV(1.7U0)交流电压,时间为1 h。作为替代,可施加290 kV(U0)交流电压,时间24 h。

2010年,国家电网公司发布的Q/GDW 512《电力电缆线路运行规程》推荐橡塑电力电缆在现场交接验收时采取的耐压试验参数见表4。

表4 Q/GDW 512标准推荐的20~300 Hz耐压试验参数Tab. 4 30~300 Hz parameter of the voltage withstand test recommended byQ/GDW 512 kV

由表1—表4可知,CIGRE WG21工作组推荐的试验参数与IEC标准有差异,主要的不同是IEC标准将试验电压频率范围下限延伸至20 Hz,IEC标准中施加的试验电压倍数偏严。

1.2.2试验频率的选择

交流耐压试验频率是相对独立的一个参数,与电压、时间相关性较小。理论上工频范围内的交流耐压试验最符合实际运行中的电压分布,最为合理,但是受到试验设备的限制,严格的工频频率在现场实现起来存在较大的困难。因此,国内外学者曾经研究其他频率替代工频的有效性。通过在不同频率下,测量有绝缘缺陷且损坏程度相同的样品的击穿电压,从而比较不同频率对于发现绝缘缺陷的能力。经过大量的试验研究,发现在很宽的频率范围内,绝缘内部各介质的电压分布基本相同,存在典型缺陷的电缆击穿电压没有明显差别。基于此,考虑现场试验属于工业性试验,在交流耐压试验时可以选择较宽的频率范围。当试验频率超过300 Hz时,随着频率升高,串联谐振电抗器及试验变压器的损耗降低,但是被试电缆容性绝缘介质的极化发热问题凸显,因此试验频率高于300 Hz不可取,故采用IEC60840、IEC60627和国标GB50150中推荐的20~300 Hz频率范围。

1.2.3试验电压的选择

试验电压的确定属于绝缘配合范畴,交接试验仅讨论电缆的交流试验电压问题,不涉及冲击绝缘水平。研究表明,由于施工质量引入的缺陷,一般会在运行电压下1~2 a出现故障,因此,交接交流耐压试验中,为在有限的试验时间内达到一定的击穿概率,使缺陷及早暴露,试验电压宜高于运行电压[7]。

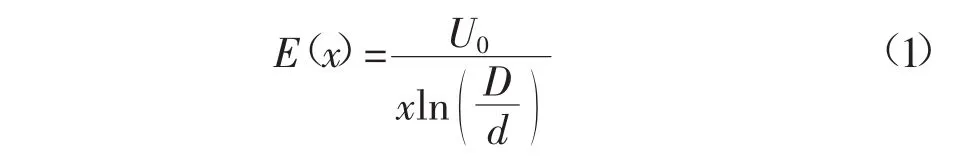

交流电压作用过程对电缆绝缘的适用性分析需引起足够重视,以指导现场实际超高压电缆线路的具体耐压试验。针对交流耐压试验是否会影响电缆绝缘性能,根据国标GB/T22078.1-2008要求,主要从标准推荐最高电压(1.7 U0)下的500 kV电缆内部电场核算的角度开展分析。根据典型的500 kV电缆本体结构(法国耐克森),计算1.7 U0下最大场强。单芯电缆主绝缘中电场分布示意见图1,主绝缘中任意一点x电场计算公式如下。

图1 同心圆柱体均匀介质中电场分布Fig. 1 Electric field distribution in the homogeneous medium of concentric cylinders

式中:E(x)为x点的电场,kV/mm;x为x点半径值,mm;U0为导体和金属屏蔽间的电压,kV;D为绝缘外径,mm;d为导体屏蔽外径,mm。

500 kV电缆相关参数取值:导体半径x=63.7/2= 31.85 mm(计算最大场强的取值),绝缘外径D= 129.7/2=65.85 mm,导体屏蔽外径d=67.8/2=33.9 mm,此处U0用1.7 U0=1.7×290=493 kV。将相关参数代入式(1),可得E(x)max=23.81 kV/mm,即导体外缘到绝缘层外端的最大电场,位于导体线芯表面。

耐克森电缆的E(x)max与此前通过中国预鉴定试验的日本VISCAS电缆的E(x)max值为22.3 kV/mm、沈阳古河电缆的E(x)max值为22.9 kV/mm和青岛汉缆电缆的E(x)max值为22.1 kV/mm基本相当。500 kV电缆的交流耐压最小击穿场强一般为EL=40 kV/mm,此参数规定了交流电压试验下的电缆绝缘最大场强及导体线芯表面场强不应超过限值40 kV/mm。1.7U0交流耐压下电缆中最大场强为23.81 kV/mm,小于最小击穿场强,电缆绝缘完全可以承受。

1.7 U0与1.1 U0试验电压的有效性比对讨论如下:从最大电场强度安全性角度而言,1.7U0下对应的电场强度最大值为23.81 kV/mm,而1.1U0下对应的电场强度为15.40 kV/mm,经过上面的核算,可知两类电场强度下试验都是安全的;在相同的作用时间下,采用更高的试验电压场强对绝缘缺陷的检出考核更有效。从电缆绝缘的累积效应角度,在上述耐压试验标准中,1.7 U0、1.1 U0与1.0 U0交流耐压试验幅值是CIGRE工作组经过深入的介质击穿特性基础研究得出的。当计及耐压试验的累积效应,电压值较高,试验时间短;电压值较低,试验时间长。选择更高的实验电压,检出较轻微的缺陷几率更大。若忽略更高电压产生新缺陷的前提,显然1.7U0耐压要比1.1U0耐压更利于发现较轻微的缺陷。从电压试验对局部放电的影响角度,绝缘缺陷引发的局部放电与试验电压高低及试验时间长短有强关联性,电压高,时间长,局放现象激发明显,缺陷检测效果更加明显。这是1.7U0比1.1U0优越之处。

1.2.4试验时间的选择

提高电压幅值、缩短试验时间是考核电气设备绝缘能力的基本思路[8]。当试验电压按照绝缘水平基本确定后,施加电压的时间就成为考核不同类型电气设备绝缘能力的最为直接和有效的参量。对于挤塑绝缘电缆,20多年来国内外工程技术人员做了大量的探索,积累了不少经验。对于交联电缆,运输、安装过程引入的缺陷主要有:接地不良、接头制作工艺不良、绝缘划伤、半导电颗粒嵌入绝缘、绝缘吸潮等。交流耐压试验的目的就是要将这些缺陷尽可能地在试验时间内暴露出来。国内外曾经报道过多次交联电缆通过了5 min交流耐压试验,但是投运后不久便发生击穿的事故。可见5 min的交流耐压试验时间内能够暴露的缺陷是有限的。除了部分极严重缺陷会导致局部电场极不均匀,在试验中短时间内引起电击穿外,大部分缺陷都需要一定时间的发展积累,从而导致热击穿或电化学击穿。由此可见,在60 min的交流耐压试验过程中,能暴露交联电缆的大部分缺陷[9];通过了60 min交流耐压试验的交联电缆,比通过了5 min交流耐压试验的交联电缆,在运行中的安全概率大得多。作为现场交接试验,一般认为60 min已基本达到极限,不宜再延长[10]。

1.3变频谐振耐压设备混联技术及可行性验证

对于本体为单芯2500 mm2铜芯交联聚乙烯绝缘电力电缆,以电缆单位长度电容0.23 μF/km为例,具体到北京海淀500 kV电缆线路路径长度为6.7 km,则每相电缆的总电容量约为1.541 μF。经过调研国内已有变频谐振耐压试验设备性能参数与试验能力,在1.7 U0/20 Hz试验电压下每相电缆的试验电流大于92 A,这已超过现有单套变频谐振耐压试验设备的输出上限。

1.3.1变频谐振耐压设备混联方法

为满足长度超过5 km的大电容量500 kV交联电缆线路1.7U0交流耐压试验需求,提出了采用多台电抗器串联以升高电压,同时用多台电抗器并联以补偿电缆容性电流的交流变频谐振耐压试验系统混联方法:当试验电压超过单套设备的额定输出电压时,为获得更高的试验电压,可以采用2套设备串联运行。其中,2台电抗器串联工作时,第二台电抗器要安装在绝缘支柱上,因为它的输入电位是第一台电抗器的输出电位。电抗器需要的励磁电压也应相应提高,因此串联情况下,对励磁变压器也进行串联,即励磁变的二次侧采用串联连接方式。同时采用2台变频器,各驱动一台励磁变工作,其原理图如图2(a)所示。

当长电缆电容量大,超过单套设备所能提供的试验电流时,可以采用2套或多套系统并联运行。并联时,电抗器、励磁变以及变频电源均需进行并联,其原理图如图2(b)所示。并联后的容量为单套容量与并联数量的倍数。设备串联后可获得更高输出电压,然后再将串联后的设备进行并联,以获得更大的输出容量,便可解决500 kV长电缆的耐压试验受限问题。混联系统原理如图2(c)所示。

图2 变频谐振设备的串联、并联和串并联Fig. 2 series,parallel,and series-parallel connections of the variable frequency resonance equipment

需要注意的是,2套设备串联运行时,串联后的额定电压为2倍,额定电流与单套设备一致。设备串联或并联时,要求串联或并联的每台励磁变的变比一致,防止混联系统内部产生压差。如果串联或并联的单套设备额定电压、额定电流不同,则串联或并联后的额定电压、额定电流由最低额定电压和额定电流的设备所决定。多套设备混联后的电感值按各台电抗器的电压串并公式计算。励磁变串联后的变比为每台变比相乘;并联后,变比值不变。

1.3.2变频谐振耐压设备混联仿真分析

为进一步验证变频谐振耐压试验方案与参数选取的合理性,确保试验的顺利进行,针对基于现有变频谐振耐压试验设备的现场验证性试验与现场交接试验开展仿真分析研究,仿真实验如下:

由仿真结果可见,变频谐振输出电压符合试验要求,输出电流在励磁变与电抗器的额定范围内,试验方案可行,见图3。

图3 变频谐振耐压设备混联试验系统仿真图Fig. 3 Hybrid test system simulation diagram of the variable frequency resonant pressure equipment

1.3.3变频谐振耐压设备混联试验验证

为验证变频谐振试验车的串并联技术及局部放电检测系统在变频电源加压条件下的灵敏度,本着确保验证性试验的有效性,降低试验的组织难度和成本的原则,验证性试验以两套变频谐振电压试验系统串联工作方式进行验证试验。

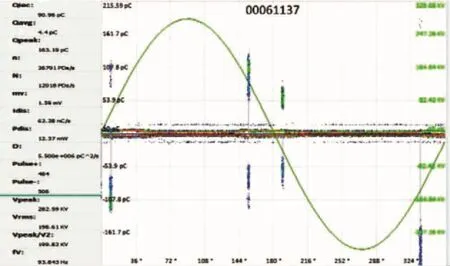

变频谐振设备串联试验,按照试验要求,设备成功升压至493 kV,并保持电压1 h,期间设备正常,各项功能、参数均无异常;并联试验,设备成功升压至220 kV,并保持10 min,期间设备正常,各项功能、参数均无异常。验证性试验中2台试验输出均衡,变频谐振试验车的串并联技术得到验证,试验系统的技术条件满足理论计算要求。此外,加压试验期间,局部放电检测设备运行正常,见表5、图4。

表5 1.7U0输出电压条件下变频谐振混联试验仿真结果Tab. 5 Inverter harmonic mixing experiment simulation results under the condition of the 1.7U0output voltage

图4 验证性试验中变频谐振设备自身干扰特征谱图Fig. 4 Confirmatory test spectra characteristics of the variable frequency resonant interference with the device itself

2 交接交流耐压同步检测局放的组合测试

2.1耐压同步检测局放必要性

电力电缆线路交接试验标准中规定的交流耐压试验项目侧重考核线路粗大缺陷,绝缘性能考核以“通过或不通过”为单一判据。局部放电测试虽未列入标准规定试验项目,但局部放电作为高压、超高压电缆线路绝缘故障早期的主要表现形式,既是引起绝缘老化的主要原因,又是表征绝缘状况的主要特征参数[11]。在进行耐压试验的同时进行电缆的局部放电检测,准确地发掘交联绝缘电力电缆及其附件中存在的局部放电物理现象,是当前判断该电缆线路施工质量和绝缘品质的直观、理想且有效的试验方法[12]。通过耐压过程中同步开展局部放电检测目的在于:

1)有效发掘超高压电缆附件中存在的微小局部放电缺陷;

2)避免将存在微小缺陷的超高压电缆线路接入电网;

3)确保投运电缆线路绝缘健康可靠,提升电缆在役寿命;

4)有效降低超高压电缆运行故障。

2.2耐压同步检测局放方式的确立

高压、超高压电缆中局部放电信号随传播距离而衰减与畸变。根据2006年美国学者发表在IEEE期刊上的研究成果,局部放电信号在高压电缆中传播1 km,信号幅值会衰减90%[13]。实践证明高压、超高压电缆附件中的局部放电量相对其他一次电力设备幅值较小[14]。局部放电检测的效果应能发现5~10 pC的微小放电缺陷。这一特点决定了对高压、超高压电缆及附件的现场局部放电检测只能在含缺陷的部位附近实施,所以国际上提出了分布式局部放电检测的概念。

由于试验时间限制为60 min,要在此时间内要完成全部待测点的局放测试,只有两种检测方式比较可行:一是采用多套便携式局放带电检测设备分成若干个检测小组,每组在多个测点依次进行;二是采用1套可组成测量网、支持远距离通讯的分布式局放同步测试系统装置对所有测点同时检测。方式一即局放带电检测在交接试验中试验效率、前期准备、安全可靠以及测试精度等方面均存在明显不足。因此,采用分布式局放同步检测方式及设备来进行耐压同步局放试验,即500 kV电缆线路交接试验应采用变频谐振耐压与分布式局放同步检测相结合方式。

3 海淀500 kV电缆线路交接试验方案设计及现场试验

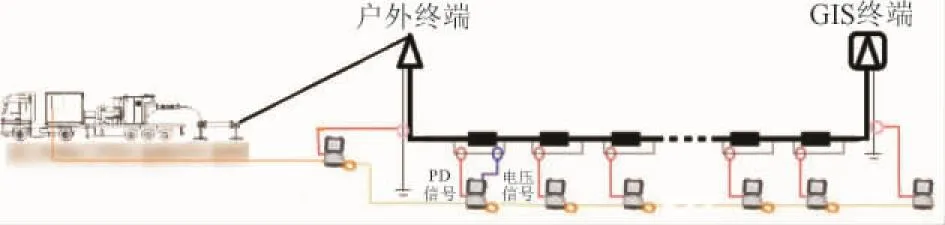

海淀500 kV交联电缆交接试验现场使用4套德国HIGHVOLT公司生产的WRV83-260T变频谐振试验系统“两串两并”后进行耐压试验。变频谐振耐压试验计划在线路受电端——石景山区模式口500 kV终端站内开展,见图5。

耐压过程中,同步对500 kV电缆线路同一相电缆的11组中间接头及其2组终端接头采用分布式局放检测设备开展同步检测,对于500 kV电缆回路的交叉互联箱和接地箱的处理,交叉互联箱应拆除原有互联排,将同一相同轴电缆的连接端用绝缘软线短接[15-17],见图6。

图5 500 kV电缆线路交接耐压试验现场布置Fig. 5 The site layout of the hand-over withstand voltage test of 500 kV cables

图6 耐压试验同步检测局放设备布置示意Fig. 6 Arrangement of the equipment for the synchronous detection of partial discharge in the withstand voltage test

结合变频耐压试验对于加压要求,本次耐压试验升压过程如下:

1)试验系统在2 kV下自动搜索谐振频率;

2)升压到0.5U0对高压回路进行全面检查,持续5 min;

3)升压到1.1U0,等待10 min,进行局放测量;

4)升压到1.4U0,等待10 min,进行局放测量;

5)升压到1.7U0,保持1 h,并同时开展局放监测;

6)电压线性下降到0 kV,过程中监测局部放电,最后切断高压;

7)电缆无闪络、无击穿视为耐压通过,换相,进行另一相的试验。

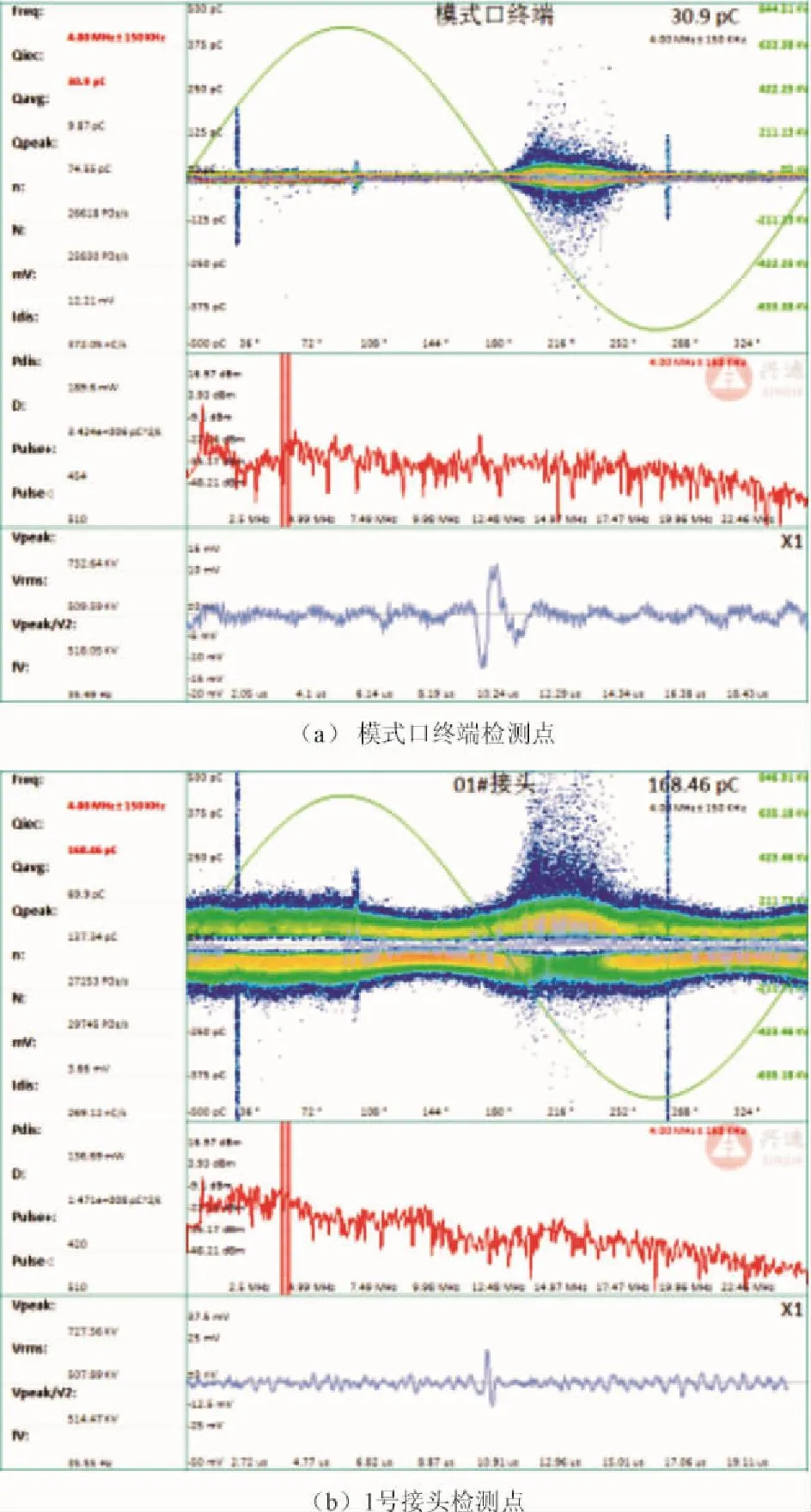

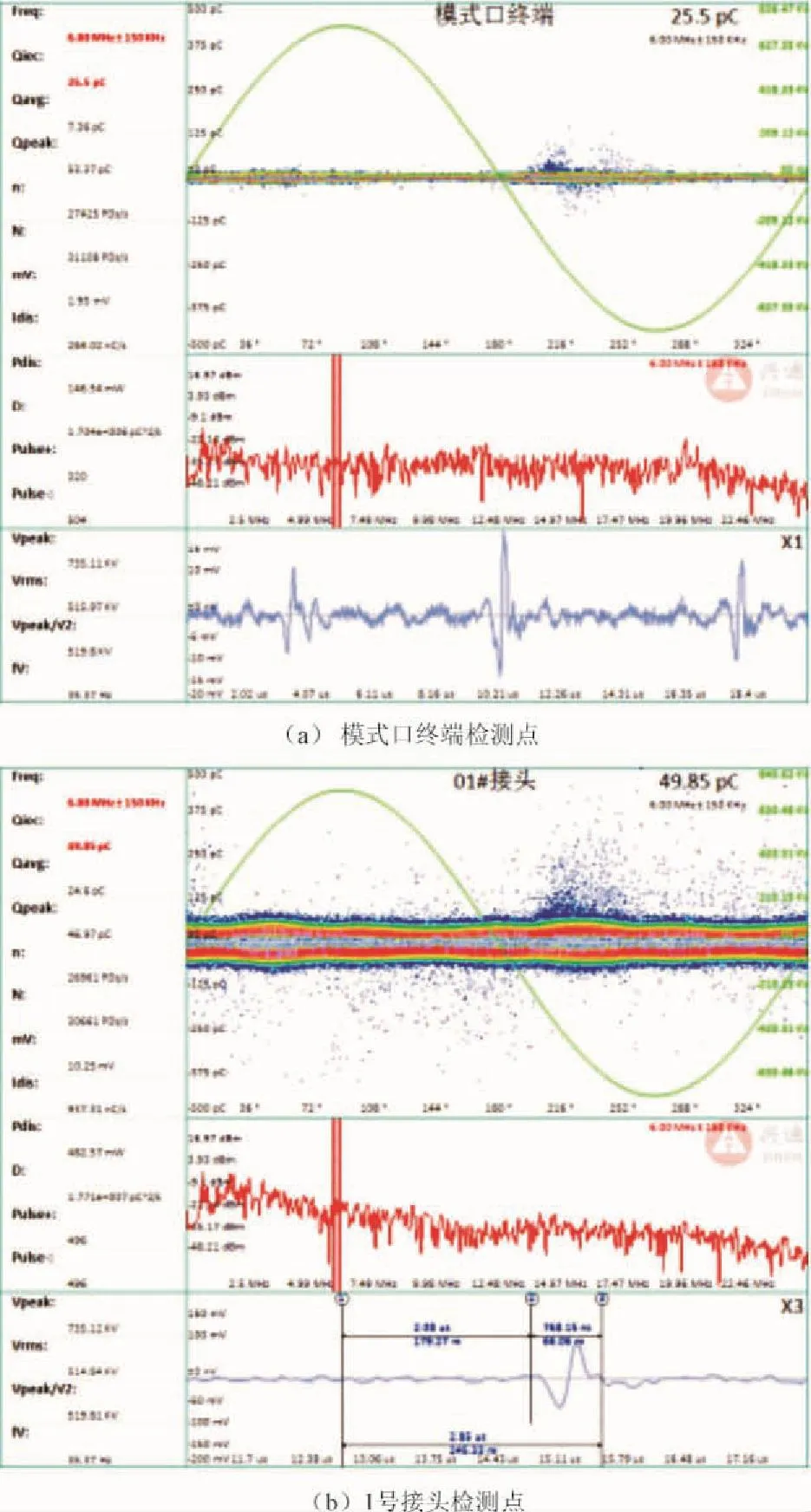

海淀500 kV电缆线路交接试验中,昌海线C相耐压局放试验中检出异常信号,然而对比模式口终端测点的信号及1号接头测点信号的幅值。模式口终端测点信号的幅值约为1号接头测点信号的幅值的2/3。根据校验试验中的信号传播规律,4 MHz± 150 kHz频带下模式口终端与1号接头间高频脉冲的信号比为1/4.16,因此,在模式口终端测点信号幅值大于1号接头测点信号幅值的1/4.16时,且根据终端检测信号的低频分量含量较低可以判断,高频信号在终端侧的衰减小于1号、2号接头处,可以判断信号来源为模式口终端,见图7。

图7 500 kV昌海线C相变频耐压升压曲线Fig. 7 The inverter withstand voltage step-up curve on Phase C of the 500 kV Changlai line

表6 海淀500 kV电缆交接试验昌海线C相变频耐压试验记录Tab. 6 The hand-over test of the Haidian 500 kV cables: test record of inverter withstand voltage on Phase C

如表6、图7、图8的实验数据及特征图谱所示,昌海线C相1.7U0下,位于试验电源侧的数个检测点的Q-Φ谱图中均出现了明显高于背景噪声的放电信号,其激发相位位于270°,具有明显的高压尖端电晕放电特征,且放电信号随距电压源侧终端距离的增加出现明显的高频信号衰减特性;时域信号显示出现了高于背景噪声的典型单脉冲信号,综上所述,可认为在试验过程中检测到高压引线电晕信号与高压连接处产生的局放信号的混合信号,见图8、图9。

由此看出,海淀500 kV电缆线路交接试验全过程未发现因电缆线路本体及附件绝缘缺陷产生的局部放电信号,海淀500 kV电缆工程交接试验顺利完成。

4 结语

通过500 kV交联电缆交接试验技术相关研究及应用,有助于国内电网企业全面掌握在大电容量500 kV电缆交流变频耐压下同步开展分布式局放检测的核心技术和应用方法,相关试验技术能满足今后城市电网中220 kV、500 kV电缆以及超长高压电缆线路的交接试验扩展需求。本文取得的主要成果包括:

图8 昌海线C相1.7U0电压下的局部放电谱图(中心频带4 MHz,检测带宽300 kHz)Fig. 8 The partial discharge spectra of the Changhai line when the C phase voltage is 1.7U0(Central frequency band:4 MHz,detection band width: 300 kHz)

1)采用适用于大电容量的500 kV交联电缆线路的交流变频谐振耐压试验系统的串并联方法,建立了采用“2串2并”工作模式的现场耐压试验系统,实现了1.7 U0电压等级的500 kV交联电缆线路耐压考核。

2)采用适用于长距离500 kV电缆线路耐压过程中分布式高频电磁耦合局部放电同步检测方法,实现了6.5 km长500 kV电缆线路耐压过程中的全线覆盖局放检验。

3)在城市电网长距离、大截面500 kV交联电缆线路(昌海线)上,按最高试验电压等级1.7U0(493 kV)完成60 min的交流变频谐振耐压同步检测局部放电的试验应用。

图9 昌海线C相1.7U0电压下的局部放电谱图(中心频带6 MHz,检测带宽300 kHz)Fig. 9 The partial discharge spectra of the Changhai line when the C phase voltage is 1.7U0(Central frequency band:6 MHz,detection band width: 300 kHz)

参考文献

[1] 2014年电缆线路专业总结报告[R].北京:国家电网公司运检部,2015.

[2] CIGRE WG21.09,高压挤包绝缘电缆交接试验建议导则[S].

[3] IEC 62067-2006. Power cables with extruded insulation and their accessories for rated voltages above 150(Um= 170 kV)up to 500(Um=550 kV)-Test methods and requirements Contents[S].

[4]中华人民共和国建设部. GB50150-2006.电气装置安装工程电气设备交接试验标准[S].北京:中国电力出版社,2006.

[5]国家电网公司. Q/GDW512-2010电力电缆线路运行规程[S]. 2010.

[6]王磊.高压交联聚乙烯绝缘电缆耐压试验方法的研究[J].黑龙江电力,2004,25(6): 481-484. WANG Lei. High voltage XLPE insulated cable VOLTAGE TEST[J]. Heilongjiang Electric Power,2004,25(6): 481-484(in Chinese).

[7]何波,付旭平,施佩.串联谐振试验系统在电缆耐压试验中的应用[J].电线电缆,2002(1): 37-39. HE Bo,FU Xuping,SHI Pei. Series resonant test system in cable pressure test[J]. Wire and Cable,2002(1): 37-39 (in Chinese).

[8]赵强,梁智勇.高压电缆绝缘现场试验分析[J].电网技术,2006,30(增刊): 291-294. ZHAO Qiang,LIANG Zhiyong. High voltage vable insulation field test[J]. Power System Technology,2006,30 (Suppl): 291-294(in Chinese).

[9] PLATH DR R. After-installation testing of HV/EHV extruded cable systems-procedures and experiences [M]. Jicable,2007.

[10]于景卞,赵锋.电力电缆实用技术[M].北京:中国水利水电出版社,2002:103-117.

[11]罗俊华,马翠姣. XLPE电力电缆局部放电的在线检测[J].高电压技术,1999,25(4): 32-34. LUO Junhua,MA Cuijiao. XLPE power cable partial discharge online testing[J]. High Voltage Technology,1999,25(4): 32-34(in Chinese).

[12]邱昌荣,王乃庆.电工设备局部放电及其测试技术[M].北京:机械工业出版社,1994,11.

[13] Boggs,Fundaments of partial discharge in the context of field cable testing[J]. IEEE Electrical Insulation Magazine,2000,16(25).

[14] PELLINEN D G,CAPUA M S S,STEOHEN E,et al. Rogowski coil for measuring fast,High-level Pulsed Current[J]. Re v. Sci. Instrum,1980,51(11): 1535-1540.

[15]王怡风.世博站500 kV电缆耐压试验方案研究[J].华东电力,2009. WANG Yifeng. Shibo Station 500 kV cable voltage test program study[J]. East China Electric Power,2009(in Chinese).

[16]姚翔,陈林,李海生.高压交联电缆及附件的现场变频谐振试验[J].高电压技术,2005,31(11): 61-62.

GAO Xiang,CHEN Lin,LI Haisheng. HV XLPE cables and accessories site variable frequency resonance rest[J]. High Voltage Engineering,2005,31(11): 61-62(in Chinese).

[17]杨波,储强,肖传强.论高压电缆交接验收试验的同时增加分布局部放电测量的必要性[C].电力电缆状态检修技术交流会论文集,2010.

朱占巍(1974—),男,硕士,工程师,主要从事电力系统设计,建设,运行技术经济研究;

关首峰(1978—),男,高级经济师,主要从事经济技术研究及管理工作。

(编辑黄晶)

Study on the Hand-Over Test and Application of 500 kV Power Cable Lines with Long Distance

ZHU Zhanwei1,GUAN Shoufeng1,XIA Rong2,WANG Wei1,WANG Yuli2,HU Jinhui1,JU Li3,REN Xuegui3,SHU Bin3

(1. State Grid Beijing Electric Power Company,Beijing 100031,China;2. China Electric Power Research Institute,Wuhan 430074,Hubei,China;3. Beijing Electric Power Tech & Econ Research Institute,Beijing 100055,China)

ABSTRACT:In this paper,from the perspective of practical engineering,the comparison and analysis on the existing withstand voltage test standards at home and abroad are discussed. Considering combination of factors including testing perfor -mance,theory research results,the capability of test facilities,actual conditions of the project,social and economic benefits,the hybrid mode of variable frequency withstand voltage facilities is adopted to realize the completion test of the long distance 500 kV cable lines. Meanwhile,the distributed partial discharge synchronous detection method is proposed to achieve partial discharge detection in the process of variable frequency resonance withstand voltage test for 500 kV XLPE cable lines of long distance. In the 500 kV cable project of Haidian Beijing,the author implemented the variable frequency resonance withstanding voltage test with distributed partial discharge synchronous detection under the conditions of 1.7 U0/60 min for 500 kV XLPE cable lines with long distance for the first time in the world to have good effects.

KEY WORDS:500 kV power cable;variable frequency resonance withstanding voltage test;distributed partial discharge synchronous detection;1.7U0;commission test

作者简介:

收稿日期:2015-10-05。

基金项目:2014年国家电网公司科技项目“500 kV交联电缆变频谐振耐压同步局放试验技术及应用”。

文章编号:1674- 3814(2016)03- 0078- 09

中图分类号:TM83

文献标志码:A