RFC250T型旋转锻下主轴维修及设备精度调整

王建升

(凯斯曼秦皇岛汽车零部件制造有限公司,河北 秦皇岛 066011)

RFC250T型旋转锻下主轴维修及设备精度调整

王建升

(凯斯曼秦皇岛汽车零部件制造有限公司,河北 秦皇岛 066011)

由于公司发展规划,需要对RFC250T型旋转锻进行搬迁。旋转锻属于连续局部成形的摆动辗压工艺设备。本文首先记录了旋转锻设备搬迁前的实际精度,确定下主轴系统需要维修;滑块垂直运动精度需要调整。下主轴拆卸后发现主轴与轴承接触面磨损、轴承磨损严重等故障。根据下主轴装配结构,给出主轴维修方案、精度以及组装、调整方案。主轴维修完毕后,重新将下主轴组装并调整精度。针对滑块,介绍了滑块八对楔形板组成的导轨结构,并介绍了滑块垂直运动精度调整方法。经过维修和调整,旋转锻设备的精度能够满足生产需求。

旋转锻;主轴维修;主轴组装;滑块;设备精度调整

根据中信戴卡股份有限公司发展规划,其下属锻造线需于2013年底整体搬迁扩建,其中RFC250T型旋转锻即为搬迁设备的一部分。该设备为德国SSB MASCHINENBAU GMBH公司2003年为中信戴卡股份有限公司锻造线设计制造,2004年投产运行,至2013年底已运行将近10年。经过10年的运行,该设备下主轴系统已经出现严重磨损,影响整体设备精度。通过这次搬迁,对设备存在的问题进行改造和调整,使设备精度满足生产要求。

1 设备综述

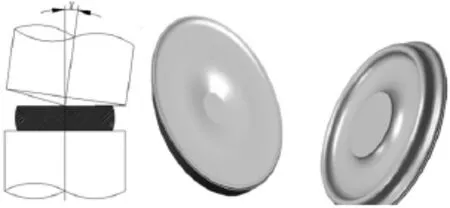

RFC250T型旋转锻属于连续局部成形的摆动辗压工艺设备,摆头的中心线与旋转锻机身的垂直轴线相对倾角5°,旋转锻的摆头在转动过程中对来料(加热到480°的定长铝合金金属棒)加载,摆头一直承受偏心载荷,其合力作用点不断绕机身轴线做轨道运动[1]。该运动是一个螺旋运动和一个直线进给运动的合成。加工中下主轴提供主动力,通过坯料带动上主轴转动。该工序作为后面锻压机的预成形工序,经过旋转锻辗压,将圆柱形铝合金棒料变为与模具造型相符合的圆饼形毛坯,并与后面锻压机模具造型初步吻合。其摆头布置及加工后的坯料形状如图1所示。

图1 RFC250T旋转锻摆头布置及加工后的坯料形状

RFC250T型旋转锻包括主机、驱动电机以及辅助设备。其中主机由机架、上主轴和下主轴三部分组成,主机和驱动电机的布局图如图2所示。主机整体为锻压机的三梁四柱形式:上横梁和下平台之间采用四根经过预紧的导柱相连;下主轴固定在下平台内部,被底部的直流驱动电机驱动转动;上主轴位于滑块内,通过四个主缸带动在机架内部上下运动。

图2 RFC250T旋转锻主机和驱动电机的布局图

2 设备精度

RFC250T型旋转锻的设备精度主要包括如下几个方面:①上主轴旋转时摆头的轴向跳动和径向跳动;②下主轴旋转时顶端的轴向跳动和径向跳动;③滑块上下运动时两个方向的垂直度(相关控制由滑块运动的导轨间隙决定)。

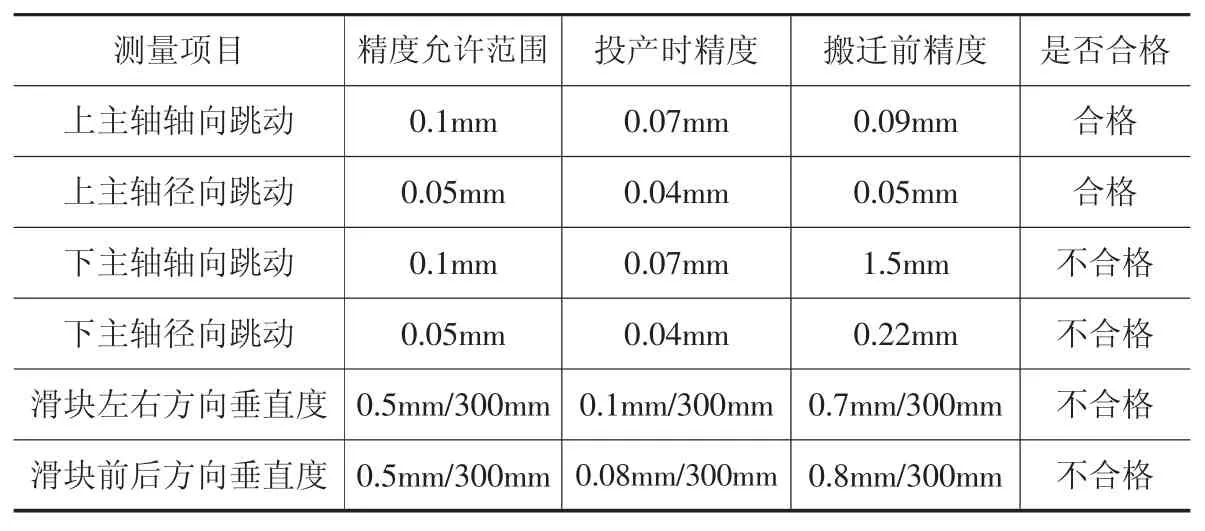

表1为设备投产时和搬迁前设备精度测量数据记录。

表1 旋转锻投产时和搬迁前精度记录

由上表可知,设备搬迁前上主轴精度合格,下主轴精度和滑块运动垂直度不合格,需对下主轴进行拆卸检查,并在安装中对滑块精度进行调整。

3 下主轴结构及维修

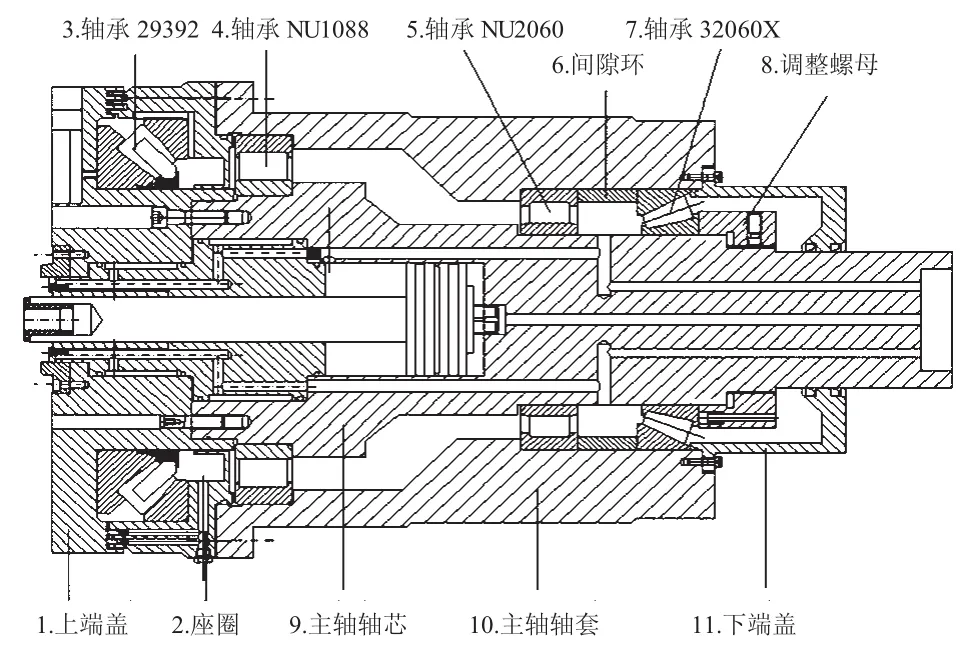

RFC250T型旋转锻的下主轴如图3所示。下主轴的轴承共有4个,从上到下依次为:球面滚子推力轴承3(20392),圆柱滚子轴承4(NU1080),圆柱滚子轴承5(NU2060)和圆锥滚子轴承7(32060X)。在轴承NU2060外圈和轴承32060X外圈之间有一个间隙环6;在轴承32060X底部为轴承游隙调整螺母8,其调整力作用在轴承32060X的内圈底面上。上述所有轴承、间隙环、调整螺母与座圈2、主轴轴芯9、主轴轴套10、上端盖1、下端盖11以及各处紧固螺栓共同形成一个封闭的轴承预紧系统,保持主轴的轴向和径向精度。

图3 下主轴结构示意图

经过对下主轴的拆卸,发现存在如下问题,如图4所示:①座圈2与轴承29392外圈底部接触面被磨损,磨损深度约为1.2mm;②轴承NU1088珠粒磨损严重,出现“麻点”,且其内圈有在主轴轴芯9上转动的痕迹;③主轴轴芯9与轴承NU2060内圈接触面处磨损严重,能明显看出轴承内圈在轴芯上旋转的痕迹;④主轴轴芯9与轴承32060X内圈接触面处磨损严重,能明显看出轴承内圈在轴芯上旋转的痕迹。

对于上述问题,解决途径如下:

轴承29392的座圈2拆下测绘,加工新件替换,要求对加工锻件进行调质处理,硬度达到HRC40。

4个轴承已连续使用几年,且有磨损,这次维修直接更换新轴承。

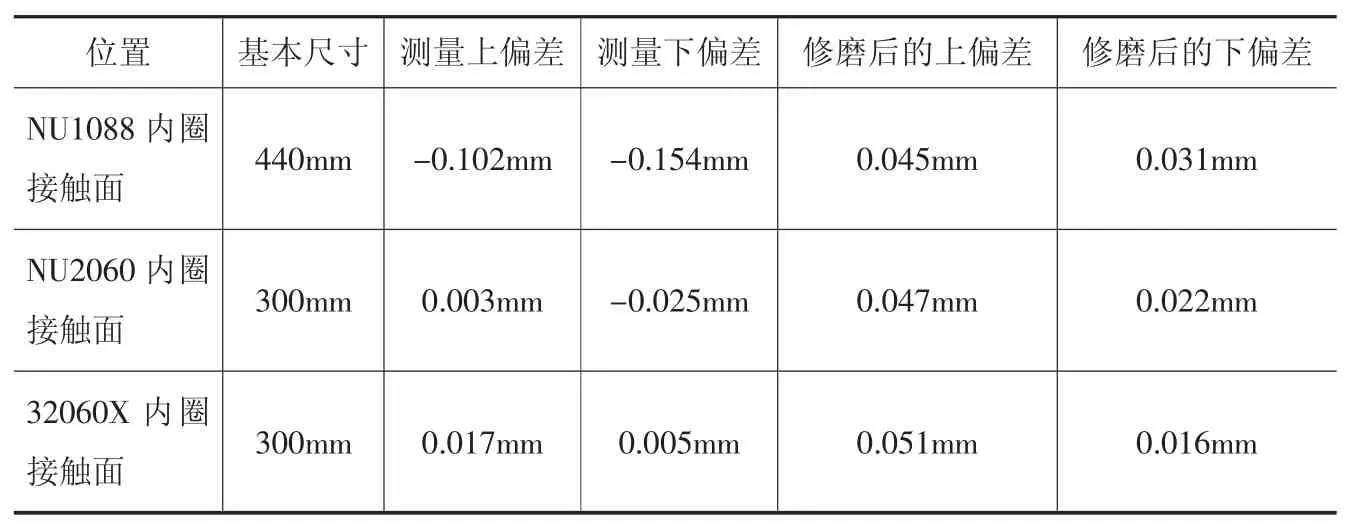

对于下主轴3个轴承安装面磨损,首先对磨损情况进行测绘,记录下磨损处轴径的实际尺寸,然后对磨损处进行修理。由于现场没有维修设备,寻找专业厂家对主轴修理.采用的修理方式为:对磨损部位冷焊,然后对冷焊部位磨削处理,直到满足精度要求。由于原始资料没有主轴精度标注,需选定一个合适的维修后精度;选定精度要求既能保证轴承热装顺利进行,也能保证轴承安装后运行中的过盈配合。此处选择的基本偏差为m5。磨损处主轴拆卸后测量尺寸和维修后测量尺寸如表2所示。

4 下主轴组装与调整

下主轴组装最关键的是选定一个合适的组装基准,由于轴承29392与下主轴轴芯不直接接触,不能以它的相关数据作为基准,只能从其余三个轴承中选择。此处选择轴承NU1088的内外圈上表面作为组装基准,在所有组装过程中保证两个上表面在一个平面。在拆卸完毕后,将主轴及轴套各处的尺寸测量并记录,作为组装时尺寸链闭合的依据。

图4 下主轴存在问题

表2 与轴承内圈接触的轴的外径尺寸数据

下面三个轴承(NU1088、NU2060、32060X)采用热装形式与主轴轴芯进行装配。三个轴承的内圈内径分别为440mm、300mm和300mm;钢铁的热胀冷缩系数为α=12×10-6m/℃。热装时轴承加热温度为90℃,按照室温为20℃计算,则加热后轴承内径变化率如下。

轴承NU1088:

轴承NU2060、32060X:

上述两个数值远大于选定基本偏差的尺寸范围,因此可以忽略公差选择对于热装的影响。

安装顺序为:首先将轴承NU1088和NU2060的内圈装到主轴轴芯9上;然后将轴承NU1088的外圈装到主轴轴套10内;然后慢慢将主轴轴芯9垂直穿入主轴轴套10内,使轴承NU1088内外圈上表面在一个平面内;然后依次安装轴承NU2060外圈、间隙环6、轴承NU3260X、调整螺母8和下端盖11;上述元件安装中始终保持轴承NU1088内外圈上表面在一个平面内。其中调整螺母8安装中不需要紧固,稍用力到位即可。上述元件安装完毕后,将组装完毕后的下半部分轴系安装到设备平台上,并将连接螺栓以扭力扳手均匀紧固。然后从下向上依次安装座圈2、轴承29392和上端盖1,并将相关紧固螺栓以扭力扳手均匀紧固。这样就形成一个完整轴系。

安装完毕后首先调整轴向间隙:用一个5t千斤顶顶住主轴轴芯9的底部施加外力,在上端盖处架设百分表测量轴向跳动。轴向跳动过大就锁紧调整螺母8,直到轴向跳动满足要求。最终调定轴向跳动为0.08mm,此时测量径向跳动为0.04mm,满足设备运行需求。

5 滑块运行精度调整

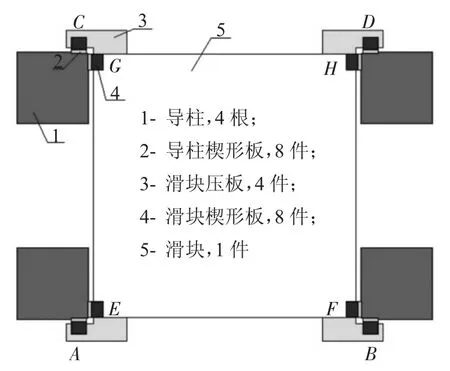

由于旋转锻工作时一直受偏载力,因此对设备的刚度要求比较高[3]。为满足设备刚度要求,四根导柱都是经过预紧的。工作中滑块沿着四根导柱上下运动;为保证运动精度,四根导柱在机床上加工出八个导轨面。滑块及其滑块压板也加工出相对应的八个面,与导柱的八个面组成八对滑动副。为保证导轨间隙可调,八对滑动副由16件长度为1500mm的锥度为1/100的楔形板两两配对而成。如图5所示为八个导轨面的俯视剖面示意图,其中A至H(图中深蓝色部分)八个楔形板可以上下调整。为保证搬迁过程中不破坏设备刚度和八个导轨面相对位置精度,搬迁中主机的上横梁、下平台和四根导柱整体吊装,没有拆解。

图5 滑块导轨示意图

滑块安装后需要调整滑块垂直运动精度。滑块的垂直运动精度调整主要靠调整组成八对滑动副的楔形板的间隙实现,这八对滑动副两两一组,形成4组:A与C一组,B与D一组,E与F一组,G与H一组。为满足滑块垂直运行精度,要求每组楔形板间隙相加不超过0.20mm。经过调整,最终各组间隙数据及滑块垂直运动精度如表3所示,滑块垂直运动精度满足设备运行要求。

表3 调整后滑块垂直运动精度

6 结束语

RFC250T型旋转锻搬迁过程中,经过对下主轴轴系的维修以及对下主轴和滑块运行精度的调整,设备基本满足实际生产的精度要求。经过一年的连续生产测试,没有发生因为设备精度造成的产品质量事故,设备运行平稳。

[1]胡亚民,何怀波,等.摆动辗压工艺及模具设计[M].重庆:重庆大学出版社,2008.

[2]罗征志,曹建国,胡亚民.摆动辗压成形工艺研究现状及发展[J].锻压技术,2010,35(2):13-16.

[3]卢志国,程培元,华 林.摆辗机机身有限元分析[J].锻压装备与制造技术,2007,(4):32-34.

[4]胡亚民,崔杜武.摆辗机的分类及发展[J].锻压技术,1991,(1):7-17.

[5]王文斌.机械设计手册[M].北京:机械工业出版社,2004.

Repairof lower spindle and adjustment of equipment accuracy for RFC250T rotary forging center machine

WANG Jiansheng

(KSM Castings Qinhuangdao Co.,Ltd.,Qinhuangdao 066011,Hebei China)

The actual accuracybefore relocation has been recorded to the rotary forging center machine.It is determined that the lower spindle has to be repaired and the vertical moving accuracy of sliderhas to be adjusted.The lower spindle has been found that the spindle surfaces against the bearings and the bearings have been worn after beingdismantled.According to the assembly structure of the lower spindle,the maintenance proposal,accuracy&assembly,and adjusting proposal have been put forward in the text.The lower spindle has been assembled and the accuracy has been adjusted after being repaired.Aiming at the slider, the guiding structure composed of 8 pairs of wedge plates of slider has been introduced in the text.The adjusting method of vertical moving accuracy of slider has been presented.The accuracy of the rotary forging center machine after being repaired and adjusted can meet the accuracy requirement of production process.

Rotary Forging Center;Repair of spindle;Spindle Assembly;Slider;Adjustment of Equipment Accuracy

TG315.7+2

B

10.16316/j.issn.1672-0121.2016.04.016

1672-0121(2016)04-0050-04

2016-02-19;

2016-04-05

王建升(1982-),男,工程师,从事锻造及压铸设备安装、调试、维护工作。E-mail:phoenix-wjs@163.com